铝合金激光焊接技术应用现状与发展趋势

*通讯作者:李超,1983年9月,男,汉族,河北廊坊人,现任中国航空制造技术研究院机械设计师,高级工程师,硕士研究生。研究方向:激光加工装备。

摘 要:长期以来,铝合金激光焊接难点和热点是研究机构和企业的技术研究方向。随着市场对轻型化设计的需求不断增加,高功率激光和激光产品的成熟,激光焊接系统的成本趋于降低。在此背景下,扩展激光焊接铝合金应用的一个主要瓶颈是从采购成本向焊接技术的转变,提出了新的铝合金激光焊接技术。这是铝合金工艺在特定应用中的趋势和应用。

关键词:铝合金;激光焊接;焊接工艺;应用

一、引言

铝激光焊接是一项近几十年来发展起来的新技术,在精度、效率、可靠性、自动化等方面优于现有焊接技术。铝激光焊接工艺非常复杂,铝激光焊接中的光束反射及等离子屏蔽与钢铁等黑色金属相比效果非常强。零件很难吸收光束的能量。同时也存在裂纹、气孔、接头软化等缺陷,铝只能通过高功率激光和特殊工艺有效焊接[1]。

二、工艺特性及研究现状

(一)光束反射和焊接前表面处理

在铝激光焊接中,最难同时解决的问题是通过入射光束对铝进行强反射。研究表明,室温下铝表面的初始反射率比CO2和YAG激光高90%。比钢等黑色金属高得多。因此,为了有效地进行铝合金焊接,表面预处理是必须采取的措施,以减少反射并提高吸收能力,而研究人员在这一领域开展了大量工作。

在铝为原表面(铣削、汽车加工后)、喷砂(砂子300目)、抛光电解、阳极氧化的四种表面模式下,研究了入射光束的吸能状态,如表1所示阳极氧化和喷砂可以显著增加铝射线的能量吸收[2]。其他科学家的研究也证实,预处理铝表面措施,如砂纸打磨、化学表面蚀刻、表面涂层、石墨涂层、空气炉氧化,可以有效改善能量吸收[3]。

(二)合金元素

铝合金含有低沸点(Mg、Zn、Li)元素。为此,在激光焊接铝合金时,强化蒸发和等离子体形成为钢,而研究表明焊接形式中金属蒸汽的产生和高温等离子体部件的产生有利于深焊缝的产生,并且存在有利又有弊[4]。

(三)材料特性

铝合金材料的表面张力、黏度、导热性等物理性能严重影响激光焊接中的熔化性能和焊缝成形。研究表明,低液态金属的黏度和导热性有利于增加熔化深度,小的表面张力有利于金属蒸汽的产生和逸出,其熔深增加,同时液态金属容易加大熔深,造成焊接表面下凹焊缝[5]。

(四)焊接工艺参数

铝焊接工艺参数主要包括激光性能、焦距、焦点、焊缝位置、焊缝速度、气体等级和流量,它们决定了直接焊缝的形状。

1. 激光性能是决定焊缝熔体流动的主要因素。入射光束温度在室温下吸收铝能量非常低。在熔化状态下非常高,因此,在其他参数不变的情况下,如在入射光束能量密度临界值的焦点位置(约106瓦/平方厘米),当温度低于激光功率临界值时,焊接进行传热熔化容易形成孔效应,光束吸收率和焊接深度明显如图1示。

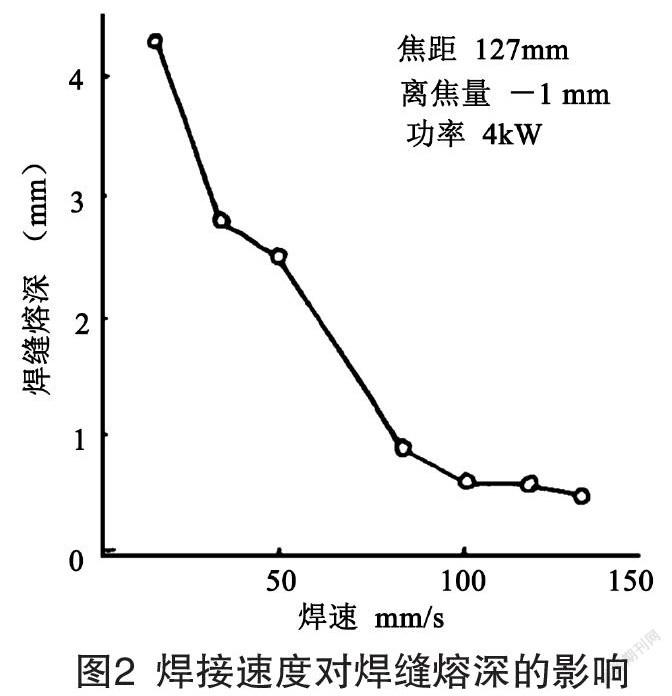

2. 在某些其他参数下的焊接速度,熔化深度增加或减少是由焊接速度决定,如图2所示。

三、铝合金激光焊接应用与发展

铝合金激光焊接在广泛应用于先进的生产,如铝合金车顶和侧围的激光焊接、铝合金门的激光焊接、空客客机机体下部铝合金结构的激光焊接等。与传统的铝合金电镀方法相比,激光焊接在提高生产率、降低生产成本和减轻结构重量方面证明是有效的[6]。

(一)新能源汽车铝合金电池盒的激光焊接

在新能源汽车工业中,由于电池重量增加和对轻型结构的需求增加,铝相比昂贵的碳纤维复合材料和高密度高强度钢,无疑是各种电池盒结构的首选材料。从电池盒和插件板、模块和配件到电池底部、铝合金板等铝合金的使用非常广泛。方壳电芯是激光焊接应用中铝合金最常用的产品,如外壳密封件、防爆阀、极柱、注液孔和软连接,由純铝和三系铝合金组成,良好焊接,特别是在可摆动激光焊接时,满足几乎所有误差和密封标准满足。上述技术通过传统光纤激光和扫描电流镜头提供了高质量、有效的激光焊接。

目前市场形成了定制激光焊接生产设备。新型汽车电池和电池托盘模块高度定制,主要采用高强度6系铝合金,部分采用5系铝合金。根据产品需求和设计特点,大约有三种类型。

1. 非承力模块电池壳

其特点是厚度小于或等于1.5 mm的铝合金板,整体结构无密封要求,焊接形式为穿透焊接、对接、搭接角焊。由于产品要求比较简单,技术难度较小,焊接采用单激光,由于工件装配间隙要求高,焊接质量一致性更受材料尺寸精度和装夹过程的影响大。

2. 产品有密封要求

有些要求必须经受一定的压实压力条件。带状厚度通常为3~5 mm,包括组装、对接、角接、搭接铝合金板材和其他形状。由于产品尺寸小于电池托盘,服务条件相对较低,制造厂和用户打算从MIG焊接工艺过渡到激光焊接工艺。目前,激光焊接技术主要由研究机构、激光供应商和零部件制造商进行研究和测试。

3. 承受产品外部负载电托盘

由当前连接到铝型材的板和框架组成。壁为2 mm厚,底板厚5~8 mm,MIG焊接底板和框架。某些产品采用铝合金制造,形成底板和框架的整体结构。

制造商需要高效、高质量的激光焊接技术。但电池托盘结构复杂,产品设计没有考虑激光焊接的技术特点,底板焊接所需的连接强度较高,激光焊接技术的应用受到若干因素的限制。

(二)铝合金激光焊接

汽车车身最受欢迎的铝合金激光焊接方法是钎焊与车门熔焊。铝合金焊接主要用于铝合金车顶与侧围、铝合金行李箱盖,应用于凯迪拉克CT6、蔚来ES8独立品牌等型号。激光焊接要求激光头部功能高,不仅焊丝指向性,而且焊丝的焦点和位置也可根据焊接位置、样品波动、焊接后焊接表面质量控制等进行调整。这是较常见的高表面铝合金激光焊接应用于汽车车顶、行李箱盖等外观部件。一般来说,由于液态铝表面张力较低,板料厚度比较薄(约1.2毫米),容易出现焊穿、突刺等问题。

(三)轨道交通中铝合金车身的激光焊接

近年来,我国轨道交通发展迅速,随着高铁的发展,列车车体材料逐步向轻轨免修方向发展,现主要包括碳钢、不锈钢、合金钢。其中,不锈钢堆焊激光焊接技术应用于地铁制造而不是电阻点焊方法[7]。在碳钢激光焊接领域,唐山中山汽车有限公司和中国科学院上海光学精密研究所共同开发了碳钢激光焊接技术。目前,对厚度相等或可变的三通道接头激光焊接进行了技术突破,侧壁结构构件试验完成,车体铝合金材料主要采用摩擦摩擦工艺,材料采用型材在铝合金激光焊接领域,开发并测试了高速磁阻薄壁铝合金机箱中底板、顶板、三大侧墙部件和夹层板组等中小型部件的激光电弧复合焊接技术的研发。

(四)飞机铝板的激光焊接

轻量化飞机在减少燃料消耗、增加续航里程和延长飞机寿命方面发挥着重要作用。铝合金的成本相对于钛合金和碳纤维复合材料来说较低,因此用于飞机机体生产的铝合金比例较高,主要是鋁合金7、6和2系。在将机身壁板蒙皮与桁条中的应用程序中,传统的方法是使用修补方法,采用搭接蒙皮与桁条结构。由于搭接铆钉与桁条边,重量太重,生产效率低,桁条与蒙皮分别被T型结构所取代,左右两侧同步激光填丝焊代替搭接边与铆钉,从而减少车身重量,提高连接效率[8]。

目前,铝合金激光焊接技术主要用于材料焊接能力较好、使用条件较简单的情况。新型铝锂合金,航空用高强度铝合金激光焊接提出了较为复杂的金属焊接问题,船舶、压力容器等行业铝合金厚板结构激光焊接必须解决工艺和装备问题,实现高性能铝合金激光焊接是铝合金激光焊接技术的发展方向。

参考文献:

[1]李林.CO2激光辐照金属加热的计算, 2019.

[2]吴玉.发动机总成铝及铝合金激光焊接, 2019.105-107.

[3]李志明.铝合金CO2激光焊接基础研究, 2019.

[4]万希.烷基合金(A5083P-0材料)的激光焊接, 2019.

[5]李靖.不同铝合金在激光焊接时的熔化和蒸发特性.焊接学报, 2019.

[6]韩涛.青岛地铁11号线首车下线,激光焊接技术助推城轨车辆升级换代[J].金属加工(热加工), 2019(4):8-9.

[7]彭连辉.轨道交通制造焊接技术应用现状及发展趋势[J].金属加工(热加工), 2020(8):6-9,13.

[8]范二宁.碳钢车体表面状态对激光填丝焊接头质量的影响:“田心杯”轨道交通金属加工技术征文大赛论文集[C].北京:金属加工杂志社, 2019:457-461.