基于微观特征定量辨识的加速有效性评估方法

韩雷,廖尚红,于圣杰,费成巍

(1.复旦大学 航空航天系,上海200433)

(2.中国航发南方工业有限公司科技工程部,株洲412000)

(3.中国商飞上海飞机设计研究院试飞运营支持部,上海200135)

0 引 言

涡轮叶片是航空航天领域内的典型高性能、长寿命结构。作为航空发动机的关键部件之一,涡轮叶片工作在高温、高压和高转速燃气环境中,经过长期服役后容易发生涡轮叶片疲劳失效[1]。出于对使用安全性的考虑,各航空大国在众多发动机设计和使用规范中均明确了涡轮叶片必须遵循的寿命要求,如美国在1984年发布了MILSTD-1783《发动机结构完整性大纲》(ENSIP),对涡轮叶片的设计、研制、生产及寿命管理等进行了有组织、有步骤的改进,以确保服役期间的结构安全性、延长叶片的使用寿命[2]。随着发动机总体性能的持续提升,涡轮叶片的服役载荷环境日趋复杂化,导致其强度和寿命问题变得越来越突出。因此,对于涡轮叶片疲劳寿命的预测和设计也显得愈加重要[3]。另外,为了进行准确的寿命预测和设计,通常需要开展疲劳性能试验,尤其是全尺寸涡轮叶片的寿命试验,如美国空军实验室(AFRL)、英国RR公司、瑞士联邦材料实验室和北京航空航天大学等均开展了大量的研究工作[4-8]。

在开展涡轮叶片的寿命试验时,鉴于预测方法的分析需要(如需要多个载荷水平下的寿命数据),同时兼顾试验效率和成本等,常需开展载荷提高后的加速寿命试验。但是,由于全尺寸涡轮叶片试验的高度复杂性,以及开展试验过程中可能出现的一些不合理性(如危险部位确定不准确、加载方案选择不合理、载荷水平选取不恰当等),有可能造成加速后得到的试验结果偏离设计初衷(如失效位置改变、失效模式改变、寿命偏离合理范围等),从而影响对试验数据的充分利用和叶片寿命的准确分析[9]。因此,在实验室条件开展加速寿命试验后,十分有必要进行结果的有效性评估工作[10]。基于评估结果,确定有效试验数据,从而进行更加合理、准确的疲劳寿命预测。

当前,针对加速试验进行的有效性评估,研究者已经发展了以数据统计分析(加速系数不变检验[11]、分布模型参数一致检验[12]、加速模型参数一致检验[13]、退化轨迹一致检验[14])和物理机制分析(形貌辨识[15]、元素辨识[16])为主的多种方法[17]。其中,数据统计方法相对简便,应用也较为广泛,但通常难以揭示样品失效的物理本质;而物理机制分析方法是目前公认的最为稳妥、可靠的加速有效性评估方法,但该方法依然存在着检测技术手段单一、缺少定量分析和对比依据不可靠等主要缺点。对于复杂载荷下的失效行为(如高低周复合疲劳、蠕变/疲劳、热机械疲劳等),由于涡轮叶片损伤过程的复杂性,现有的评估方法难以揭示清楚涡轮叶片失效的物理机理,可能造成评估结果与实际情况之间的偏差。因此,目前亟需发展新的加速有效性评估方法,从而为试验数据的充分利用和疲劳寿命的准确分析提供更加可靠的方法支撑。

本文以现有的物理机制分析方法为基础,通过系统整合多种先进检测技术并引入定量表征的思想,同时采用外场服役的信息作为对比的依据,提出基于微观特征定量辨识的加速有效性评估方法,构建微观结构特征与宏观性能之间的定量关系,并对涡轮叶片的加速损伤和失效机理进行系统阐释。

1 加速有效性评估方法

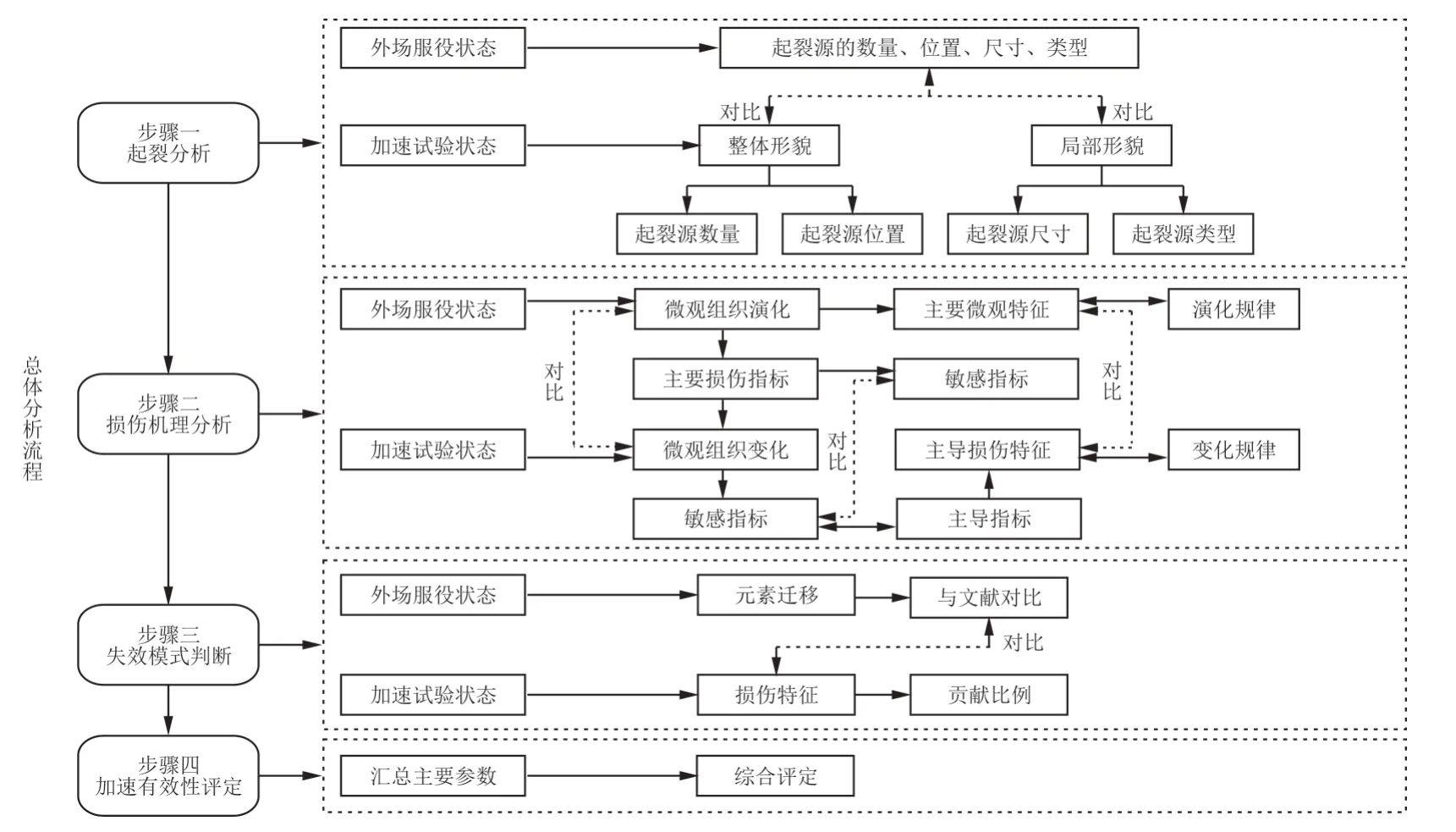

本文以现有的物理机制分析方法为基础,通过克服当前主要缺陷,对其进行改进和发展,提出基于微观失效特征定量辨识的加速有效性评估方法,主要包括:起裂分析、损伤机理分析、失效模式判断和加速有效性评定四个步骤。其主要的分析流程如图1所示。

图1 基于微观特征定量辨识的加速有效性评估方法分析流程Fig.1 Analysis process of accelerated effectiveness evaluation method based on microscopic feature quantitative identification

1.1 起裂分析

起裂分析主要用于从断口形貌角度确定起裂原因,其具体的分析流程包括以下3个方面。

(1)获取外场服役状态下的起裂源特征,可进行定量统计的微观特征包括:起裂源数量、位置、尺寸和类型等。需要说明的是:当无法获得外场服役状态下的起裂源特征时(比如研究对象尚未发生明显的起裂或断裂时),可采用未加速状态(加速比为1)的断口特征作为对比依据。

(2)针对加速状态下试验对象的整体断口特征进行观察和对比,确定其主要的微观特征(起裂源、扩展区或断裂区等);针对每个主要特征(如起裂源)进行细致分析,确定不同加速试验状态下起裂源的数量、位置、尺寸和类型等,及其随加速载荷水平的变化规律。

(3)将不同加速试验状态下试验对象的起裂源特征与外场服役状态的特征进行对比,分析试验对象的起裂源是否发生了明显改变。

1.2 损伤机理分析

损伤机理分析主要用于从微观组织演化的角度揭示试验对象的损伤本质,确定主导微观损伤特征,其具体的分析流程包括以下3方面。

(1)获取外场服役状态下涡轮叶片的微观损伤演化机理;针对主要的微观结构演化过程确定主要损伤指标并开展定量分析,得到设计安全寿命时的指标信息;选定主要损伤指标分析的门槛值,筛选得到变化程度较大的敏感指标。

(2)针对不同加速试验状态下试验对象的主要损伤特征进行观察和对比,得到加速载荷水平对试验对象损伤演化机理的影响规律。

(3)开展不同加速试验状态下敏感指标的定量统计,将其与设计安全寿命时的损伤特征进行对比;选定敏感指标分析的门槛值,并筛选得到变化程度最大的主导指标,分析其随着加速载荷水平的变化规律。

1.3 失效模式判断

失效模式判断主要用于从主导微观损伤特征的角度判断失效模式,其具体的分析流程包括以下两方面。

(1)获取外场服役状态下试验对象内部的元素迁移规律及弱化行为,结合已有的典型损伤特征,确定试验对象的主要失效模式。

(2)通过对不同加速状态下各个主导微观损伤特征的定性分析,确定试验对象的失效模式。

1.4 加速有效性评定

综合以上分析的结果,评估不同加速载荷水平试验结果的有效性,其具体的分析流程包括以下两方面。

(1)汇总在有效性评估过程中得到的不同加速试验状态下试验对象的相关参数。

(2)通过对涡轮叶片的起裂原因、损伤机理和失效模式的综合考量,评估不同加速载荷下试验结果的有效性,最终确定有效加速载荷。

2 评估方法在涡轮叶片运行管理中的应用

为了对某型涡轮叶片进行运行管理,开展该涡轮叶片的加速试验,基于试验结果进行疲劳性能分析和安全寿命预测。

2.1 涡轮叶片的疲劳试验

在实验室条件下,开展该型叶片的高低周复合疲劳加速寿命试验。试验过程中,共计采用4种试 验 载 荷:A 0CCF为 未 加 速 状 态,A 1CCF、A 2CCF和A 3CCF分别为载荷依次提高后的加速状态,具体的载荷参数和寿命数据如表1所示。

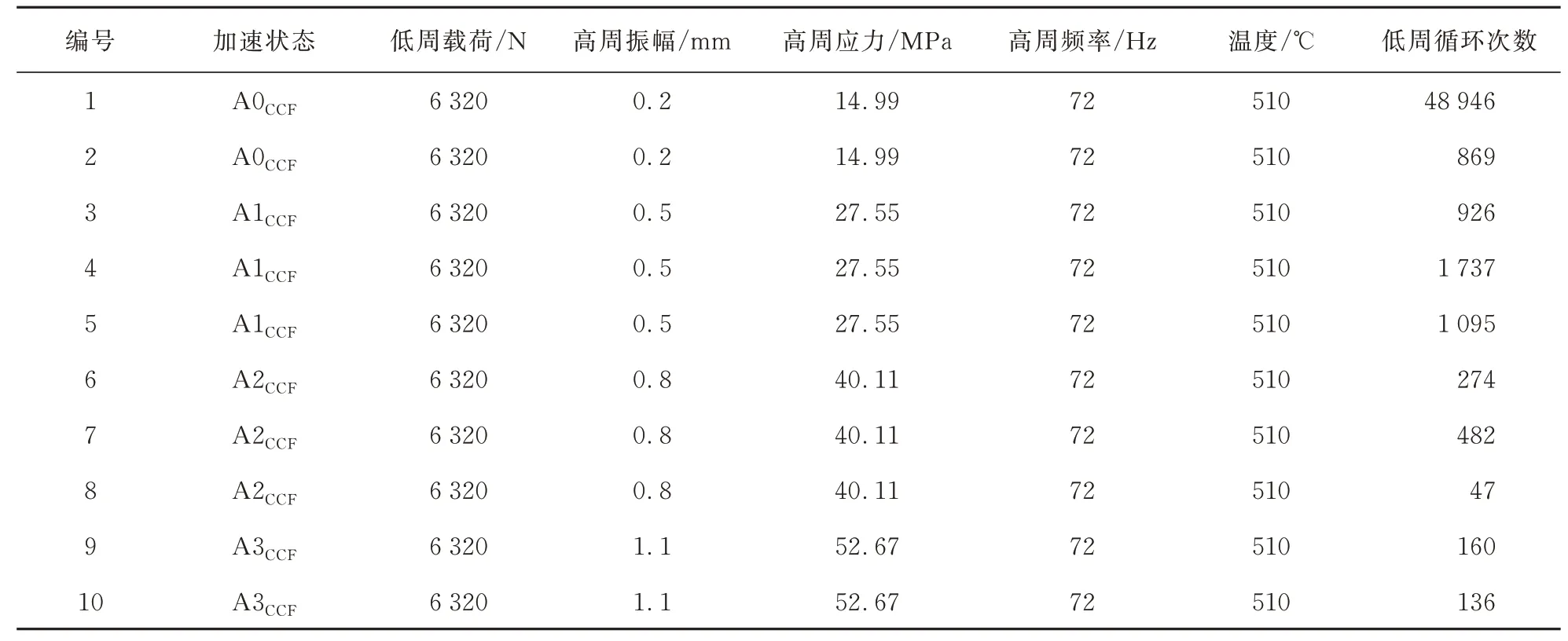

表1 涡轮叶片疲劳试验中的载荷参数和寿命数据Table 1 Load parameters and life data in fatigue test of turbine blades

2.2 加速有效性评估

基于本文提出的方法,开展加速有效性评估。另外,为了能够对不同指标的变化程度进行无量纲比较,还定义了指标变化的“敏感度”,即:

式中:ζ为敏感度;g0为微观损伤指标的初始值,在本文中,初始值为服役状态下的微观损伤指标大小;gt为变化后的微观损伤指标大小。

(1)起裂分析

由于本文中的涡轮叶片在外场服役中尚未发生明显的起裂和断裂失效,选择采用未加速(A 0CCF)状态下的断口特征代替外场服役状态的断口特征,作为涡轮叶片起裂分析的对比依据。

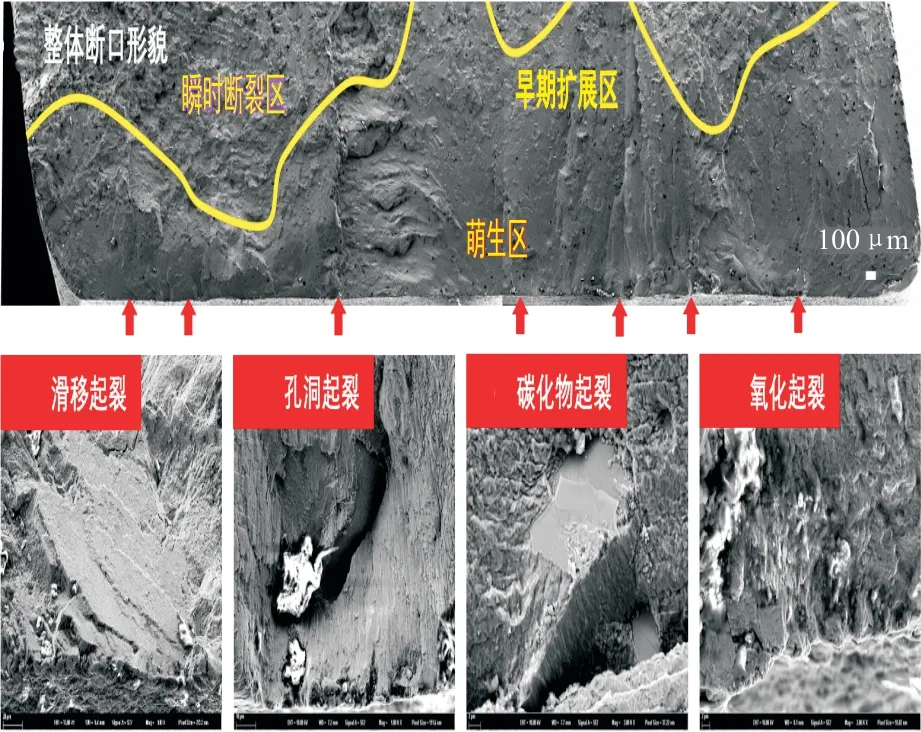

不同加速载荷下的断口起裂源的代表性图片如图2所示,对应的微观特征定量统计结果如表2~表3所示。

表2 涡轮叶片加速试验失效断口整体形貌的定量统计Table 2 Quantitative statistics of the overall morphologies of fractured blades in accelerated fatigue tests

表3 涡轮叶片加速试验失效断口起裂源特征的定量统计Table 3 Quantitative statistics of crack initiation sites of turbine blades in accelerated fatigue tests

图2 涡轮叶片失效断口的整体形貌与典型起裂源特征[18]Fig.2 Overall morphology and typical crack initiation sites of turbine blades in accelerated fatigue tests[18]

通过对不同加速状态起裂源特征的对比分析,可以发现:随着加速载荷水平的提高,涡轮叶片的裂纹萌生源数量增多,早期扩展区的面积逐级增大,同时,起裂源特征可能发生了一定的转变。在A 0CCF、A 1CCF和A 2CCF状态,涡轮叶片的主要起裂源分别为滑移平面、铸造孔洞和碳化物,且以穿晶起裂的形式发生[19-20];而当载荷增至A 3CCF状态,涡轮叶片的疲劳起裂源以沿晶氧化为主,且起裂源数量明显减少[21]。

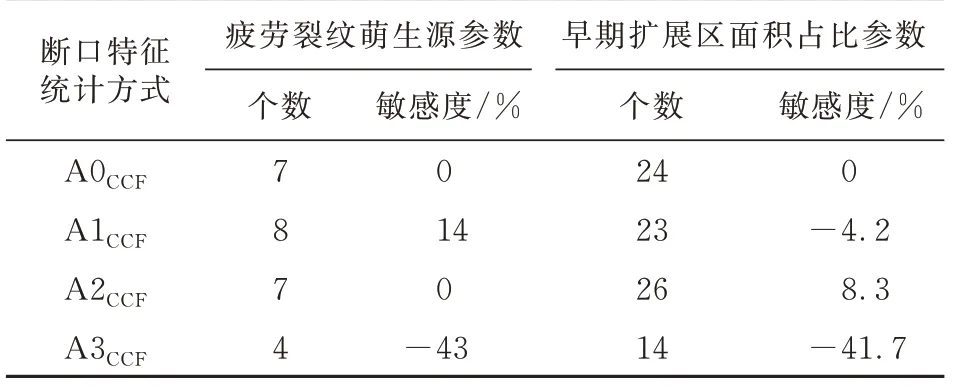

(2)损伤机理分析

通过对不同状态下微观组织的观察、对比与分析,揭示涡轮叶片复合疲劳加速失效的损伤机理。同时,以外场服役状态下的微观特征作为对比基准,将试验状态下的各个指标与之对比,进一步确定对加速失效行为影响最大的主导微观指标。

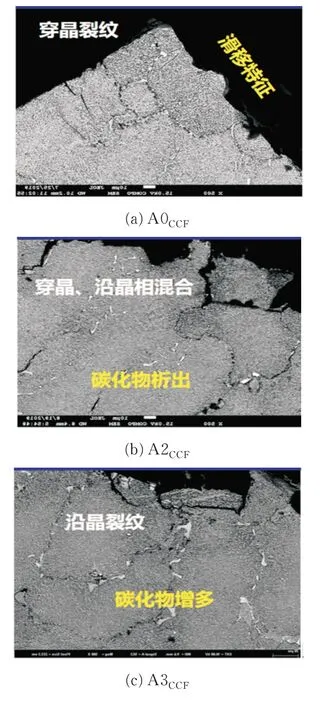

500倍放大倍率下观察得到的不同加速状态枝晶分离特征的典型形貌如图3所示。

图3 不同加速试验状态下涡轮叶片枝晶分离特征的典型形貌Fig.3 Typical dendrite separation morphologies of turbine blades at different accelerated cases

从图3可以看出:在A 0CCF状态,枝晶结构发生分离,但晶界仍清晰可见,失效断口表现出明显的滑移特征,形成了以穿晶形式为主的裂纹;在A 2CCF状态下,枝晶分离的趋势增大,晶界碳化物析出变得明显,此时形成的裂纹为穿晶、沿晶相混合的形式;在A 3CCF状态,晶界碳化物显著增多,枝晶分离程度进一步增加,裂纹主要以沿晶形式形成并进行早期扩展。

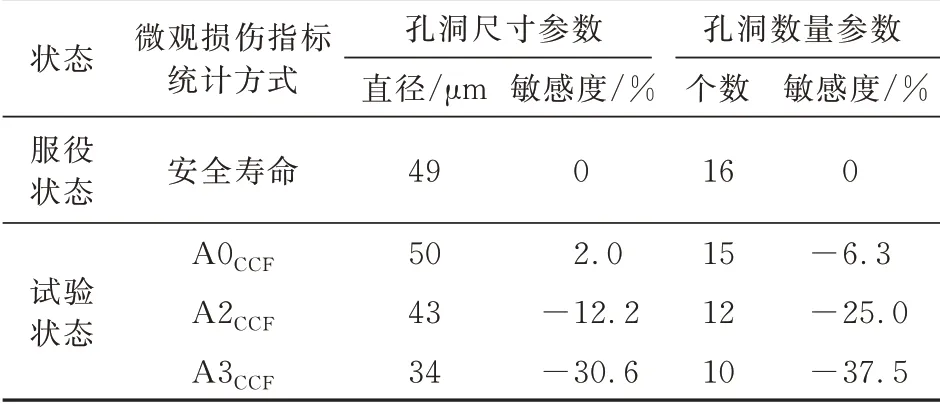

不同试验状态下枝晶分离特征的损伤定量统计结果及其与外场服役的损伤特征对比结果如表4所示,可以看出:在A 0CCF状态,各个指标的绝对值与服役状态的基本相当;随着加速载荷水平提高,孔洞平均尺寸减小、孔洞数量减少。可能是由于载荷水平提高、叶片寿命缩短,导致孔洞的演化不充分;虽然载荷增大也会对孔洞形成起到一定的促进作用,但由于考核部位温度较低,孔洞形核和长大的速率十分有限,因此难以形成数量较多、尺寸较大的蠕变孔洞。

表4 不同加速试验状态下枝晶分离特征的损伤定量统计Table 4 Quantitative statistics of dendrite separation features at different accelerated test cases

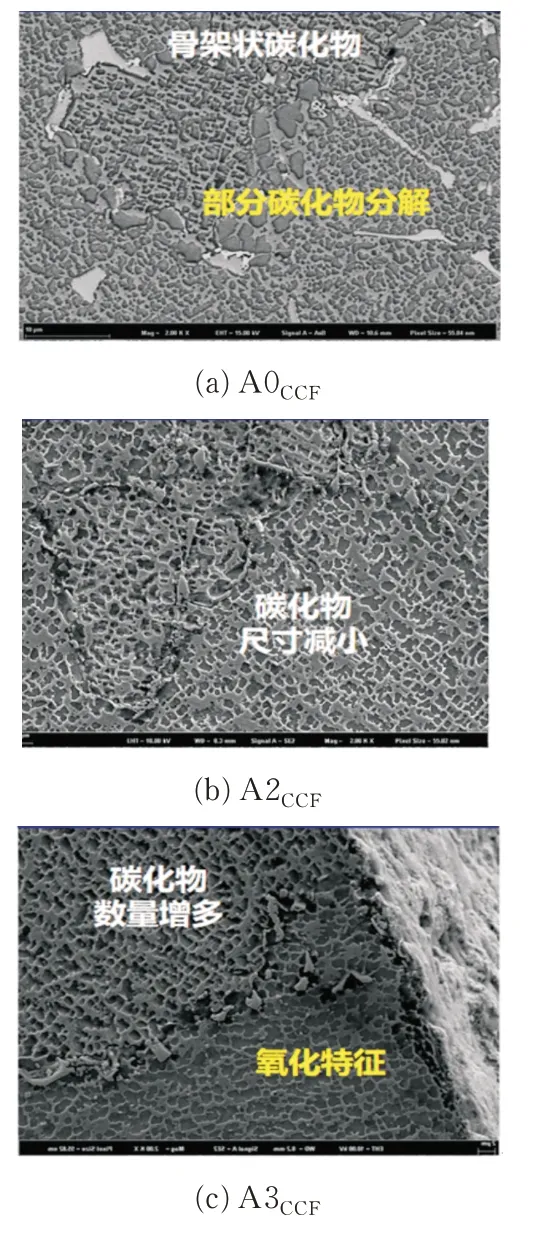

2 000倍放大倍率下观察得到的不同加速状态晶界退化特征的典型形貌如图4所示,可以看出:在A 0CCF状态,晶界碳化物主要为骨架状形貌,但也出现了部分碳化物的分解;随着加速载荷水平的提高,碳化物的尺寸减小、数量增多,并逐渐表现出一定的沿晶氧化特征;在A 3CCF状态,沿晶氧化现象已经变得十分显著,同时越接近叶片表面氧化越明显。

图4 不同加速试验状态下涡轮叶片晶界退化特征的典型形貌Fig.4 Typical grain boundary degradation morphologies of turbine blades at different accelerated cases

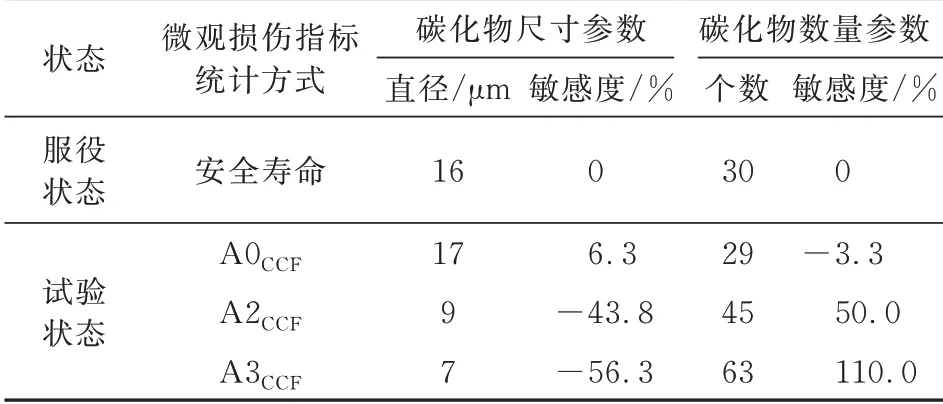

不同试验状态下晶界退化特征的损伤定量统计结果,及其与外场服役的损伤特征对比结果如表5所示。

表5 不同加速试验状态下晶界退化特征的损伤定量统计Table 5 Quantitative statistics of grain boundary degrada‐tion features at different accelerated test cases

从表5可以看出:在A 0CCF状态下,各指标的绝对值与服役状态的基本相当;随着加速载荷水平提高,碳化物平均尺寸减小,但碳化物的数量逐渐增加,尤其在A 3CCF状态下指标变化的幅度更加显著。可能是由于载荷水平提高、叶片寿命缩短,使得元素迁移和碳化物演化均未得到充分进行,晶界碳化物仍主要表现为离散分布或半连续分布趋势。

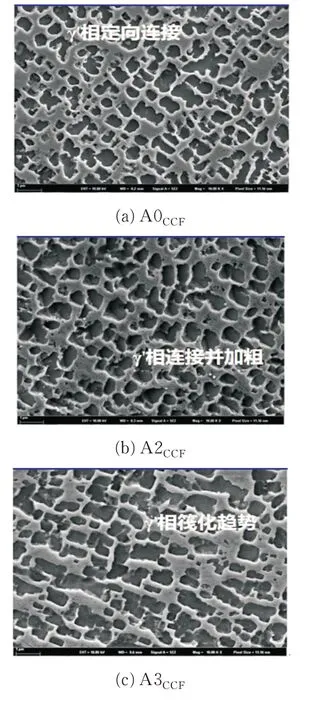

10 000倍放大倍率下观察得到的不同加速状态强化相筏化特征的典型形貌如图5所示。

图5 不同加速试验状态下涡轮叶片强化相筏化特征的典型形貌Fig.5 Typicalγ'phase rafting morphologies of turbine blades at different accelerated cases

从图5可以看出:在A 0CCF状态,γ'相表现出定向连接趋势;在A 2CCF状态,γ'相的连接趋势增加,同时进一步粗化,在γ/γ'两相界面上析出许多富Cr颗粒物;而在A 3CCF状态下,γ'相发生了更加明显的定向连接,已经表现出一定的筏化趋势。

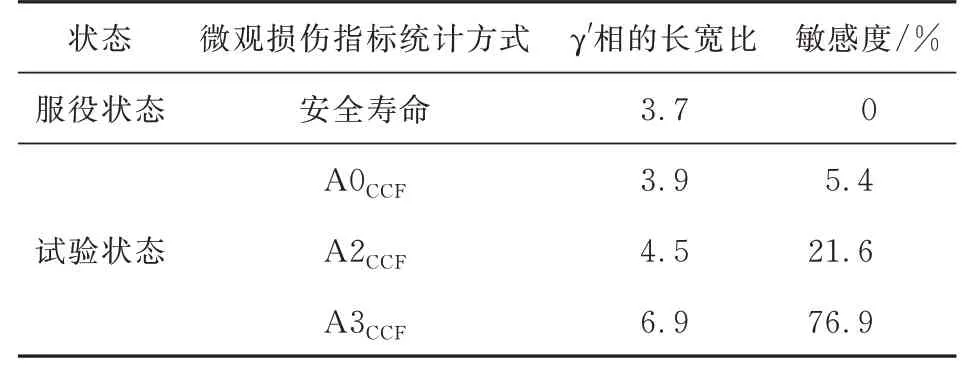

不同试验状态强化相筏化特征的损伤定量统计结果及其与外场服役的损伤特征对比结果如表6所示,可以看出:在A 0CCF状态,各指标的绝对值与服役状态基本相当;随着加速载荷水平提高,γ'相的长宽比逐渐增大,且在A 3CCF状态更加明显。

表6 不同加速试验状态下强化相筏化特征的损伤定量统计Table 6 Quantitative statistics ofγ'phase rafting features at different accelerated test cases

(3)失效模式判断

通过上面的分析,可以发现:在服役过程中,涡轮叶片枝晶分离和γ'相筏化的程度不十分显著,但是晶界退化和碳化物分解的过程,尤其是碳化物分解产生有害相、引发微观缺陷、促进沿晶裂纹和加速氧化等,使得晶界强化和弥散强化的作用减弱,对涡轮叶片的损伤演化和失效行为产生重要影响;另外,由于涡轮叶片内部不同微观结构(如γ基体相、γ'强化相、晶界、碳化物、孔洞和氧化物等)抵抗外部载荷的能力不同,其强度和韧性等力学性能各有差异,而疲劳损伤主要是由应力集中所引起的,因此在不同的外部载荷作用下,可能触发叶片内部不同的起裂因素,最终导致涡轮叶片的失效行为表现出一定的规律性,即随着载荷水平提高,涡轮叶片的主导起裂源由内部滑移平面转变为亚表面孔洞、碳化物,再进一步转变成表面氧化。

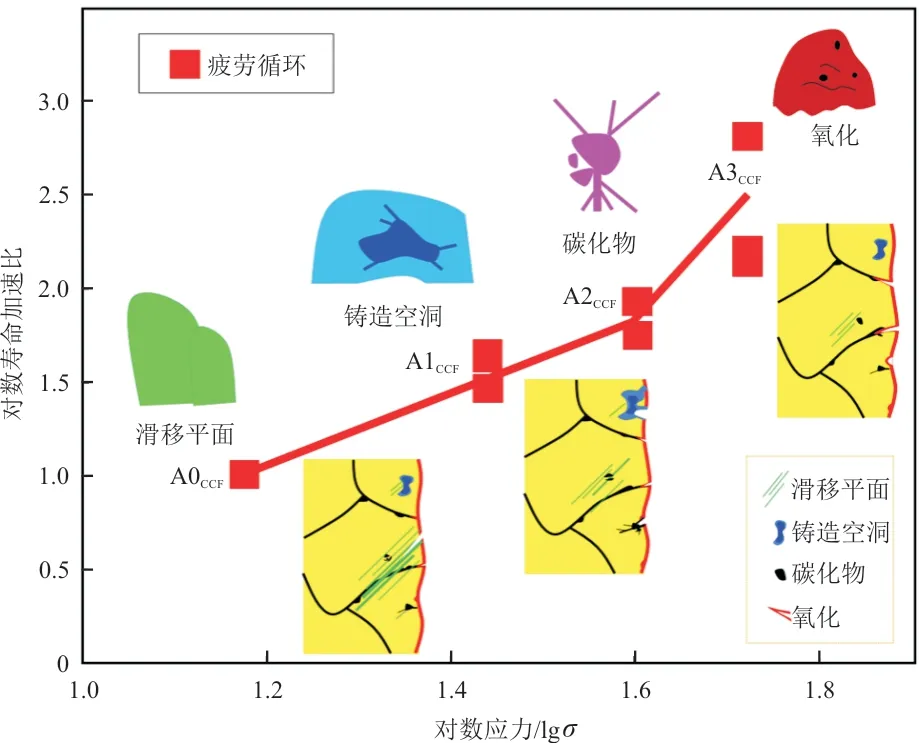

将疲劳寿命的加速比随着高周应力水平的变化关系绘制在双对数坐标系中,如图6所示。

图6 不同加速试验状态下涡轮叶片的疲劳起裂与损伤演化特征Fig.6 Fatigue crackings and damage evolutions of turbine blades at different accelerated testing cases

从图6可以看出:由A 0CCF到A 2CCF状态,疲劳寿命的加速比基本未发生改变;然而,由A 2CCF到A 3CCF状态,疲劳寿命的加速比表现出明显增大的趋势。由此可以推测:在高低周复合疲劳加速失效的过程中,当高周载荷的幅值增大到一定程度,其作用效果可能逐渐体现出一定的低周损伤特征,因此其会与原有的低周载荷一起,使得涡轮叶片表现出更加明显的低周损伤趋势。

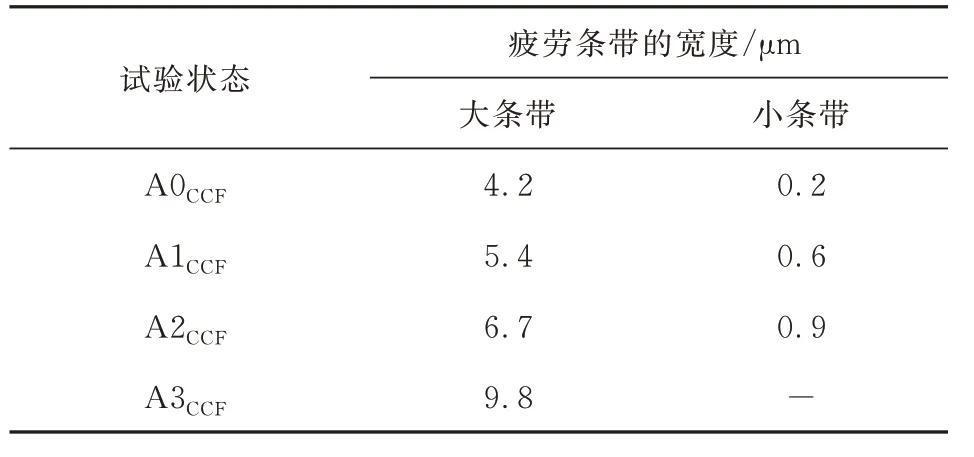

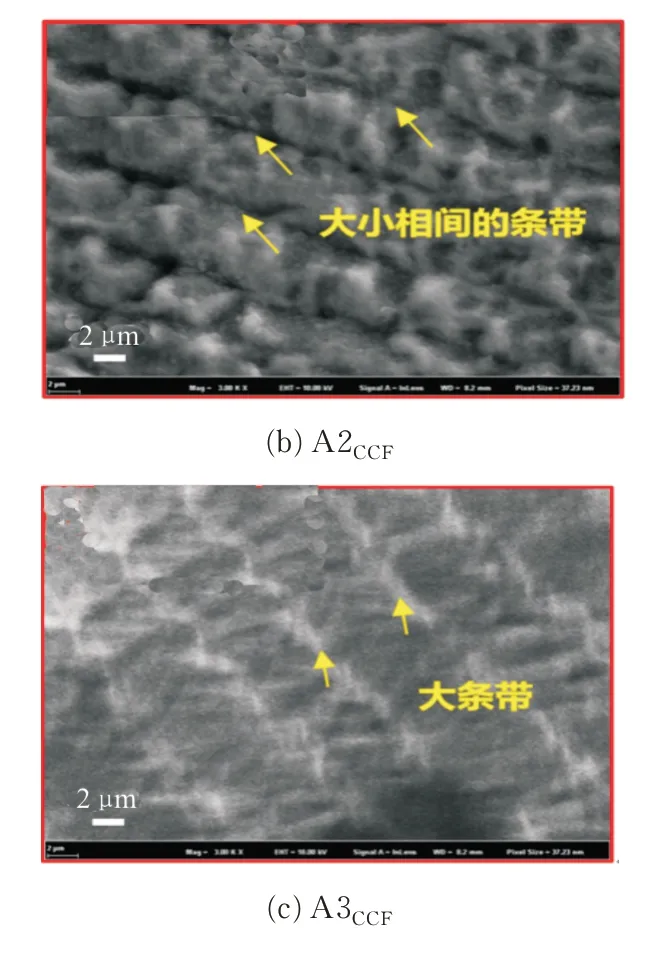

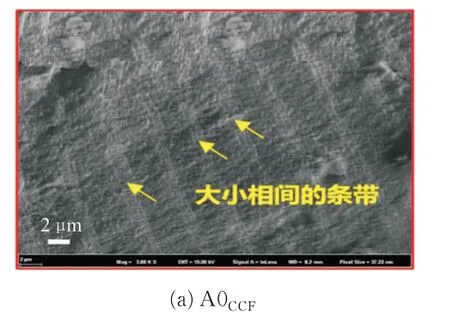

为了更加直观地进行说明,采用疲劳条带特征进行判断。在高低周复合疲劳的失效过程中,通常低周载荷的幅值较大,高周载荷的幅值较小,当两种载荷共同作用时,就可能在疲劳断口的裂纹扩展区形成大小相间的疲劳条带。不同加速试验状态下的涡轮叶片疲劳条带特征的对比情况如图7和表7所示,可以看出:在A 0CCF状态,扩展区域内存在明显的大小相间疲劳条带;在A 2CCF状态,也观察到了大小相间的条带特征,但较宽条带内部的细小条带特征不如A 0CCF状态明显;在A 3CCF状态,已基本没有再观察到细小的疲劳条带,仅观察到了较宽的大条带特征;另外,随着载荷水平的提高,大条带的宽度也呈现逐渐增加的趋势。

表7 疲劳条带宽度随加速载荷水平的变化规律Table 7 Variation of fatigue strip width with the acceleration load level

图7 不同加速试验状态下涡轮叶片的疲劳条带特征对比[20]Fig.7 Comparison of fatigue strips of turbine blades at different accelerated testing cases

由此判断:A 0CCF和A 2CCF载荷下,涡轮叶片发生了典型的高低周复合疲劳失效;而在A 3CCF载荷下,可能表现出了更加明显的低周疲劳失效特征。

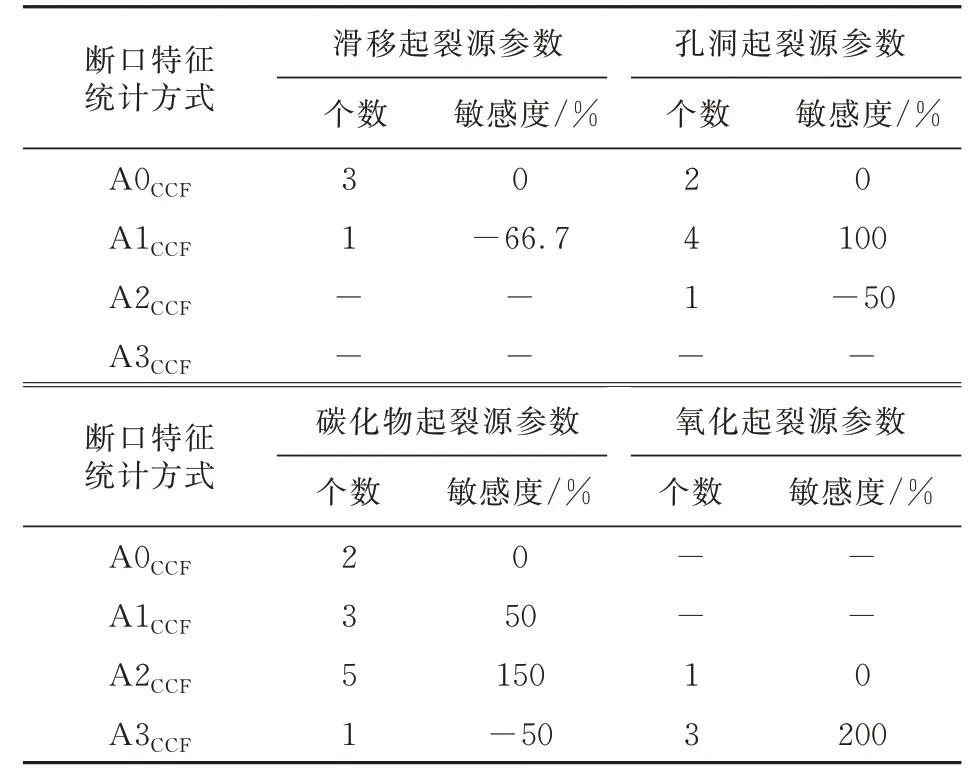

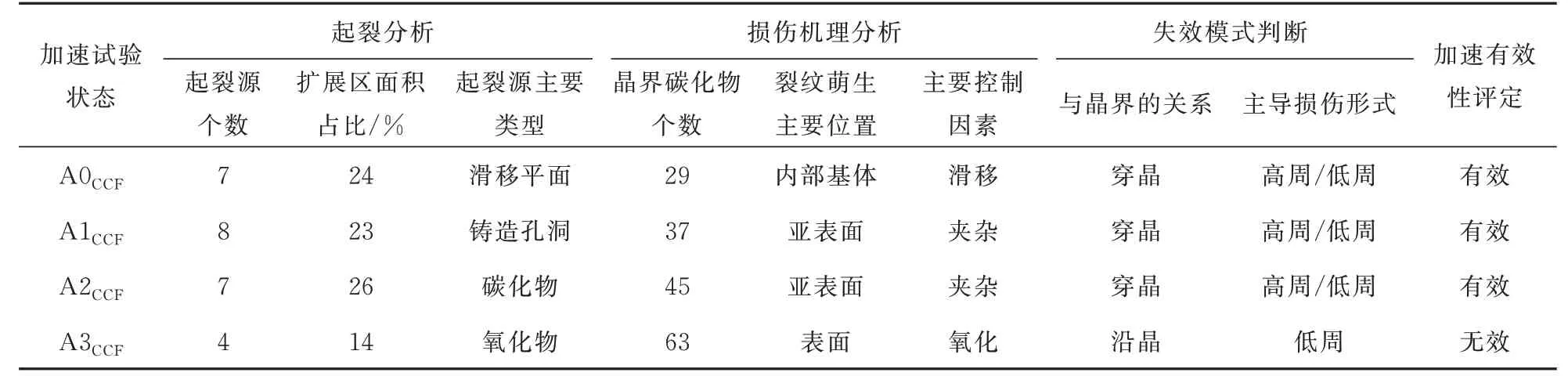

(4) 加速有效性评定

基于本文中依次开展的起裂原因分析、损伤机理分析和失效模式判断,开展涡轮叶片的加速有效性评定,相关结果汇总如表8所示。

表8 涡轮叶片加速寿命试验有效性评估过程中的主要参数汇总Table 8 Summary of main parameters in effectiveness evaluation of turbine blade accelerated testings

从表8可以看出:在A 0CCF状态时,涡轮叶片的失效特征与外场服役安全寿命时基本相同,且最终以高低周复合疲劳模式失效;在A 1CCF和A 2CCF状态,涡轮叶片的主要起裂源为亚表面夹杂,虽然与A 0CCF状态的起裂形式略有区别,但仍属于穿晶起裂,且为高、低周损伤共同主导的失效模式,因此试验结果合理、有效;但在A 3CCF状态,涡轮叶片的起裂源转变为以表面氧化为主,且主导损伤为低周损伤,同时以沿晶形式进行早期扩展,因此试验中可能出现了过加速现象,试验结果无效。

由此,可以判定:A 1CCF和A 2CCF载荷为有效加速载荷,可采用A 1CCF、A 2CCF载荷下的寿命数据,通过将其外推折算到正常载荷水平,预测该型涡轮叶片的高低周复合疲劳寿命。

2.3 复合疲劳寿命预测

在确定了有效加速载荷和有效寿命数据后,即可预测该型涡轮叶片的复合疲劳安全寿命。

首先,基于已确定的应力—寿命关系,将所有的有效试验数据(A 1CCF、A 2CCF载荷下的寿命数据)折算到未加速状态;然后,分别采用对数正态、威布尔等分布函数拟合折算得到的数据和未加速数据,确定数据分布规律;最后,基于确定的分布规律,采用商用软件等预测该型涡轮叶片的安全寿命。鉴于篇幅的限制,此处不再详细展开寿命预测的全过程,但前期研究结果显示:剔除无效数据和未剔除无效数据的寿命预测结果显示出明显的差异性。因此,在开展加速试验后,非常有必要进行试验结果的有效性评估工作。

通过上面的方法应用,本文提出的有效性评估方法能够克服现有物理机制分析方法的主要缺点,其分析精度更高、评估结果也更加可靠。因此,可以将其应用于涡轮叶片等高温疲劳加速寿命试验的有效性评估过程中。在评估并确定了有效加速载荷后,即可采用该载荷下的寿命数据,通过外推、折算得到正常工作条件下的寿命数据,从而预测该试验对象的安全寿命。

3 结 论

(1)本文提出的评估方法有效克服了单一技术手段对于辨识能力的限制,并采用定量方式直观表征了涡轮叶片的加速损伤演变规律,使得评估结果更加准确、可靠。

(2)A 0CCF状态,涡轮叶片的失效特征与外场服役基本相同;A 1CCF和A 2CCF状态,涡轮叶片仍属穿晶起裂,且为高、低周共同主导的失效模式;在A 3CCF状态,涡轮叶片出现了过加速现象,试验结果无效。因此A 1CCF和A 2CCF为有效加速载荷。

(3)本文提出的基于微观特征定量辨识的加速有效性评估方法,显著提高了航空长寿命结构性能评价的分析精度,大幅度降低了试验成本,可为航空高性能结构的运行管理提供新的技术途径。