锥纹管异径孔折流板换热器试验与模拟研究

吴志伟,钱才富,刘 钢,周金秀,刘 鹏

(1.北京化工大学,北京 100029;2.山东美陵化工设备股份有限公司,山东淄博 255430)

0 引言

管壳式换热器广泛应用于能源、化学工程和发电等领域[1-5]。随着能源供应日益紧张,如何提高管壳式换热器的换热效果成为热点问题,典型做法是在管壳式换热器的管程和壳程采取措施来强化传热。对于管侧,一般来说,普通管由高效换热管来代替,如波纹管[6]、缩放管[7]、螺旋槽管[8]等。钱才富[9]基于波纹管提出了一种新型的换热管——锥纹管。杨秀杰等[10]通过数值模拟,对比研究了锥纹管与波纹管的流动与传热性能,结果表明,在研究范围内,锥纹管的平均对流传热系数比波纹管增加了5%~20%,压力降比波纹管降低4.6%~20%。对于壳侧,管束支撑结构直接影响着壳程流体的流动状态。在传统的弓形折流板换热器中,壳程流体在弓形折流板的引导下垂直于管束横向流动,增强了湍动程度,提高了传热效率,但在折流板附近区域形成了“传热死区”,同时由于流体横向冲刷管束,激发流体诱导振动。国内外众多学者为改善这种不理想的流动状态,对管束支撑结构进行了大量研究。美国Philips石油公司在20世纪70年代首次提出新型的管束支撑——折流杆支撑[11-12],与传统的横流管壳式换热器相比,壳侧流体由垂直于管束的Z形流动转变为沿管束方向纵向流动,有效地克服了换热器中的流体诱导振动、消除了传热死区。国内从20世纪80年代开始对新型管束支撑进行开发与研究[13]。目前出现的新型折流板主要有螺旋折流板[14]、曲面弓形折流板[15-16]、三叶孔板[17]、梅花孔板[18]、网状孔板[19]等。

异径孔折流板是由钱才富等[20]提出的一种新型管束支撑结构,此折流板上分布有大孔和小孔,小孔直径与管径相近,起支撑管束作用,壳程流体从大孔与换热管的环形流道中流过,壳程流体不断地收缩和喷射,形成贴壁射流效应。和传统折流板换热器中壳程流体横向流动不同,异径孔折流板换热器壳程流体为纵流,显著降低了管束振动,消除了“传热死区”。刘久逸[21]通过试验和数值模拟,研究了异径孔换热器的流动与传热性能,并从流场和温度场的协同程度的角度揭示了强化传热的机理。

为在降低管束振动的同时,提高传热效率,本文将异径孔折流板与锥纹管结合,开发一种新型的换热器——锥纹管异径孔折流板换热器,并通过试验测试在以水和油为介质下的总传热系数及管、壳程压力降,为实际工程应用提供参考。另外,本文还对锥纹管异径孔折流板换热器管壳程流体流动与传热性能进行数值模拟研究,探讨流场分布及传热强化机理。

1 试验研究

1.1 试验装置

1.1.1 换热器结构

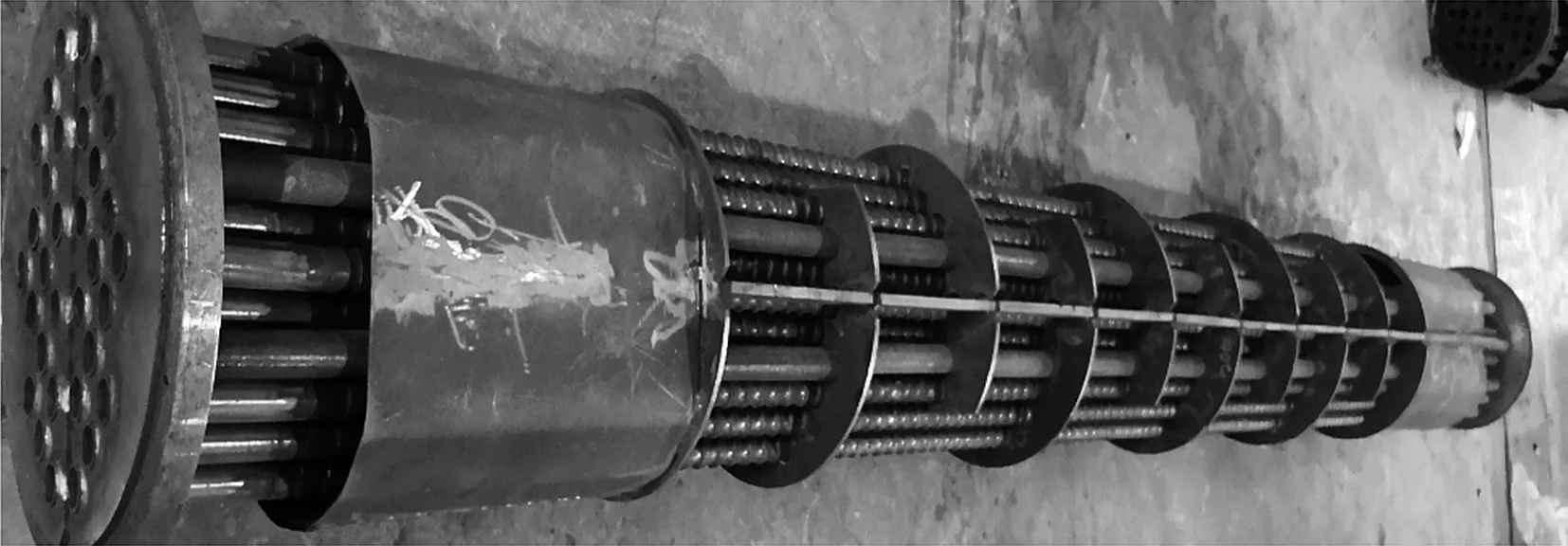

为进行对比,试验试样包括锥纹管异径孔折流板换热器和传统折流板换热器。试验时换热器外壳体不变,通过更换管束芯体即可完成两种换热器试验。图1~3为试验现场换热器及管束芯体照片。换热器为双管程结构,壳体内径为300 mm,搭配有导流筒、浮头式管箱、12块折流板及可拆卸的管板。两种换热器的几何结构参数见表1。

图2 直管管束芯体

图3 锥纹管管束芯体

表1 传统弓形折流板换热器和锥纹管异径孔折流板换热器几何结构参数

1.1.2 锥纹管及异径孔折流板结构

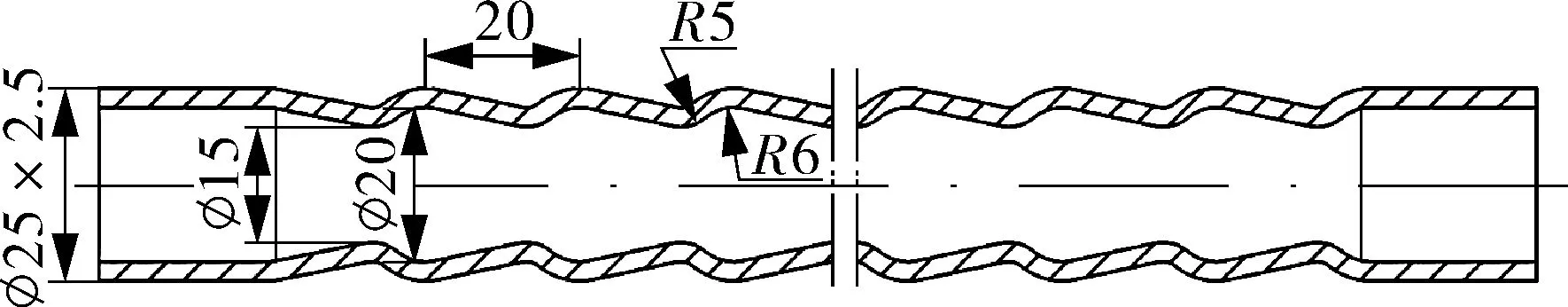

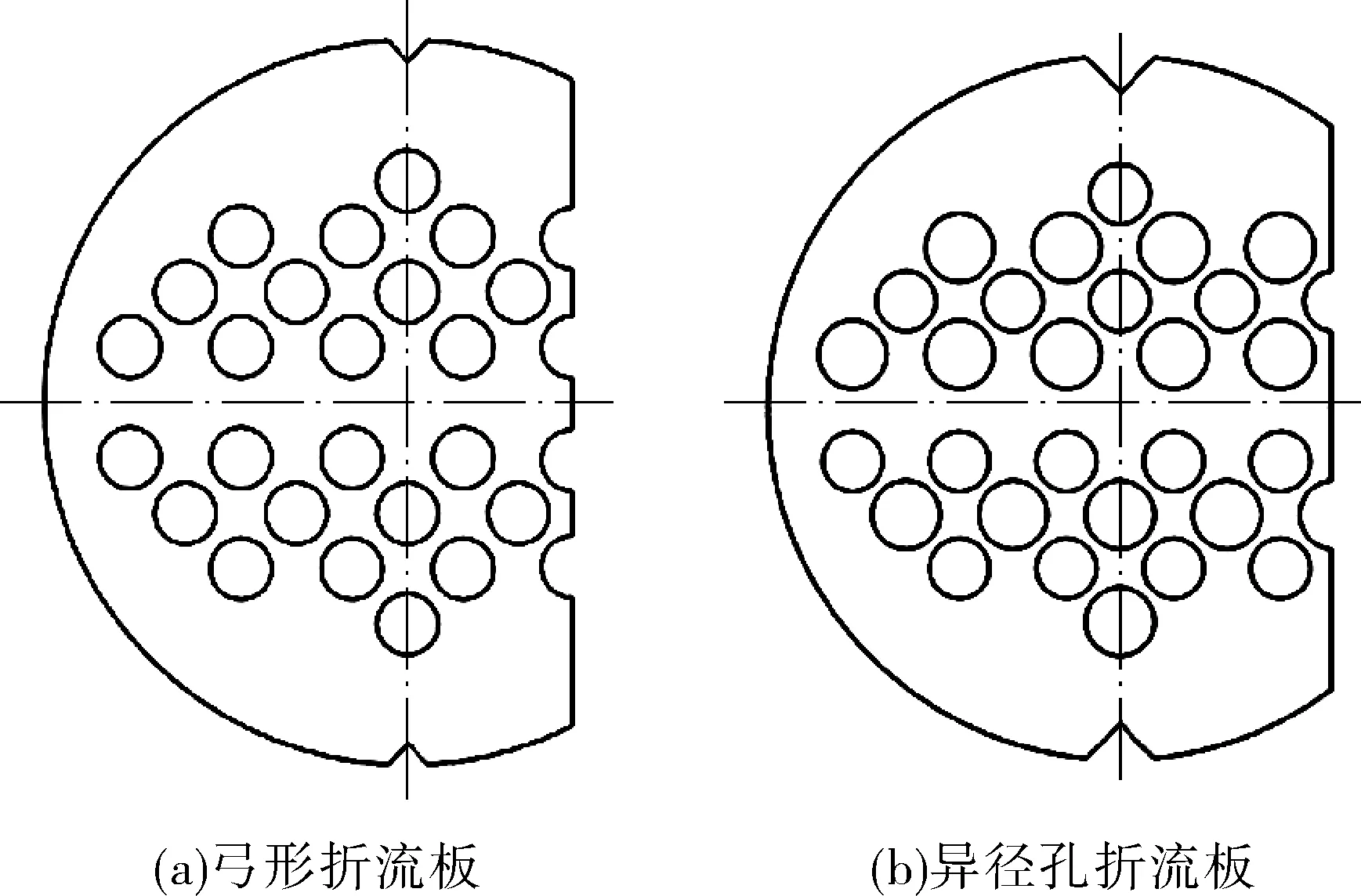

试验用锥纹管见图4,由直管滚压成型。其基管外径25 mm,厚度2.5 mm,波峰处圆弧半径6 mm,波谷处圆弧半径5 mm,内表面波谷处直径15 mm,内表面波峰处直径20 mm,波距20 mm。换热管为转角正方形排列,折流板有两种形式,分别为普通弓形折流板和异径孔折流板(见图5)。

图4 锥纹管结构示意

图5 折流板结构示意

1.1.3 试验系统

本次换热器流动与传热性能测试在合肥通用机械研究院有限公司完成,试验流程如图6所示。

图6 试验流程

热水箱的热水/油通过电加热器加热至目标温度且恒定后,经泵输送到换热器样机的壳程入口,冷水箱的冷水同样经升温至目标温度后输送到换热器管程入口,冷、热流体在换热器样机内部进行折流换热。冷侧流体被加热,热侧流体被冷却。冷水经换热器加热后,被送至冷却塔降温,再送至冷水箱;热流体被冷却后进入热水箱。另外,可调节冷、热流体出口端的调节阀,使出口流体与进口流体进行混合,目的是将流体加热或冷却至目标温度后输送到管、壳程入口。

1.2 试验过程及数据处理方法

1.2.1 试验过程

(1)壳程走热流体,管程走冷流体。试验开始前,检查管线和仪表,保证试验的安全性和可靠性。

(2)打开水泵和阀门开度,以及冷热水循环系统,保持1 h,待温度恒定之后开始试验。

(3)首先设定壳程流量45 m3/h,管程进口温度为30 ℃,壳程进口温度为70 ℃,调整管程流量,分别设为1.80,4.02,6.11,8.34,10.38,12.69,14.75,16.93,19.15,21.18,23.33,26.25 m3/h。每一个工况稳定运行5 min,进行4次等时间间隔数据采集,取平均值作为本次试验的测定值。

(4)其次设定管程流量26.26 m3/h,管程进口温度为30 ℃,壳程进口温度为70 ℃,调整壳程流量,分别设为0.26,0.86,1.47,2.09,2.69,3.32,3.94,4.52,5.16,5.77,6.37 m3/h。此范围内,壳程的雷诺数Re变化为3 000~60 000。每一个工况稳定运行5 min,进行4次等时间间隔数据采集,取平均值作为本次试验的测定值。

(5)壳程介质为32#液压油,步骤同上。首先设定壳程入口流量为36 m3/h,调整管程入口流量,分别为1.80,4.02,6.11,8.34,10.38,12.69,14.75,16.93,19.15,21.18,23.33,26.25 m3/h;其次设定管程入口流量为26.26 m3/h,调整壳程入口流量,分别为18.15,19.60,21.70,23.64,25.40,27.12,28.60,30.20,32.70,34.12,36.25 m3/h。

1.2.2 数据处理方法

总传热系数:

(1)

式中,K为总传热系数,W/(m2·K);Q为总换热量,取冷热介质热流量的算术平均值,kW;A为换热面积,m2;Δtm为对数平均传热温差,℃。

(2)

式中,th1,th2为热流体进、出口温度,℃;tc1,tc2为冷流体进、出口温度,℃。

本次试验换热器为双管程,管程流体在换热器内部作来回折流,其平均传热温差需乘以温差校正系数[1]。

1.3 试验结果

1.3.1 总传热系数

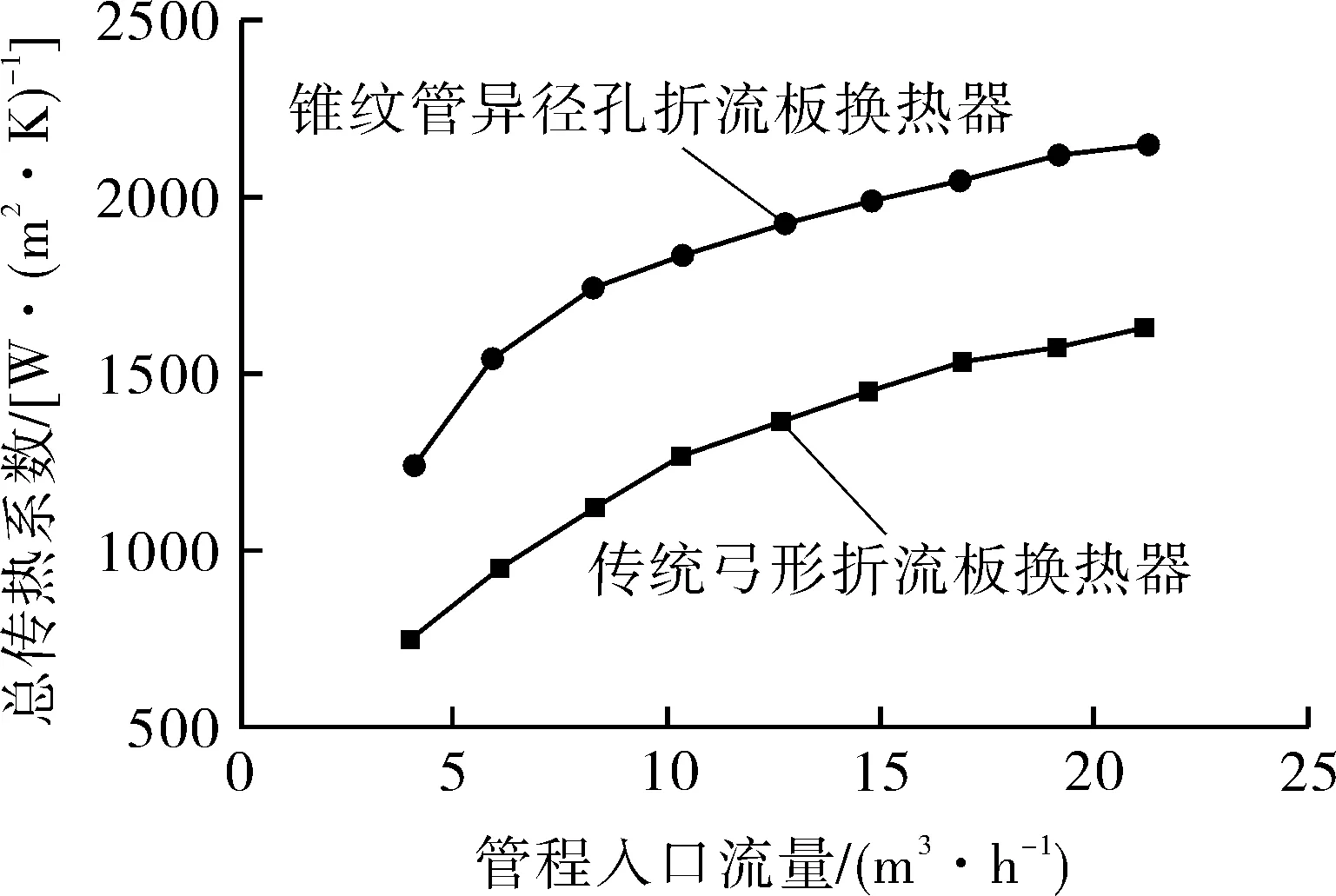

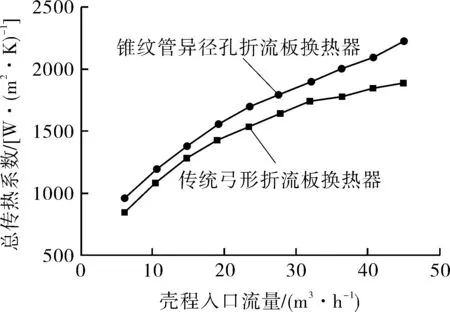

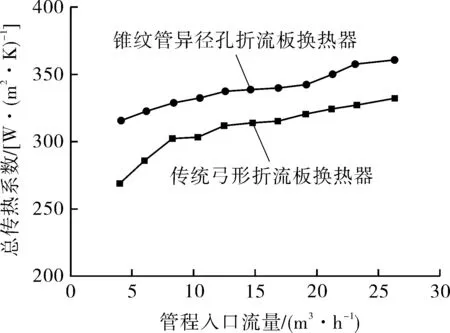

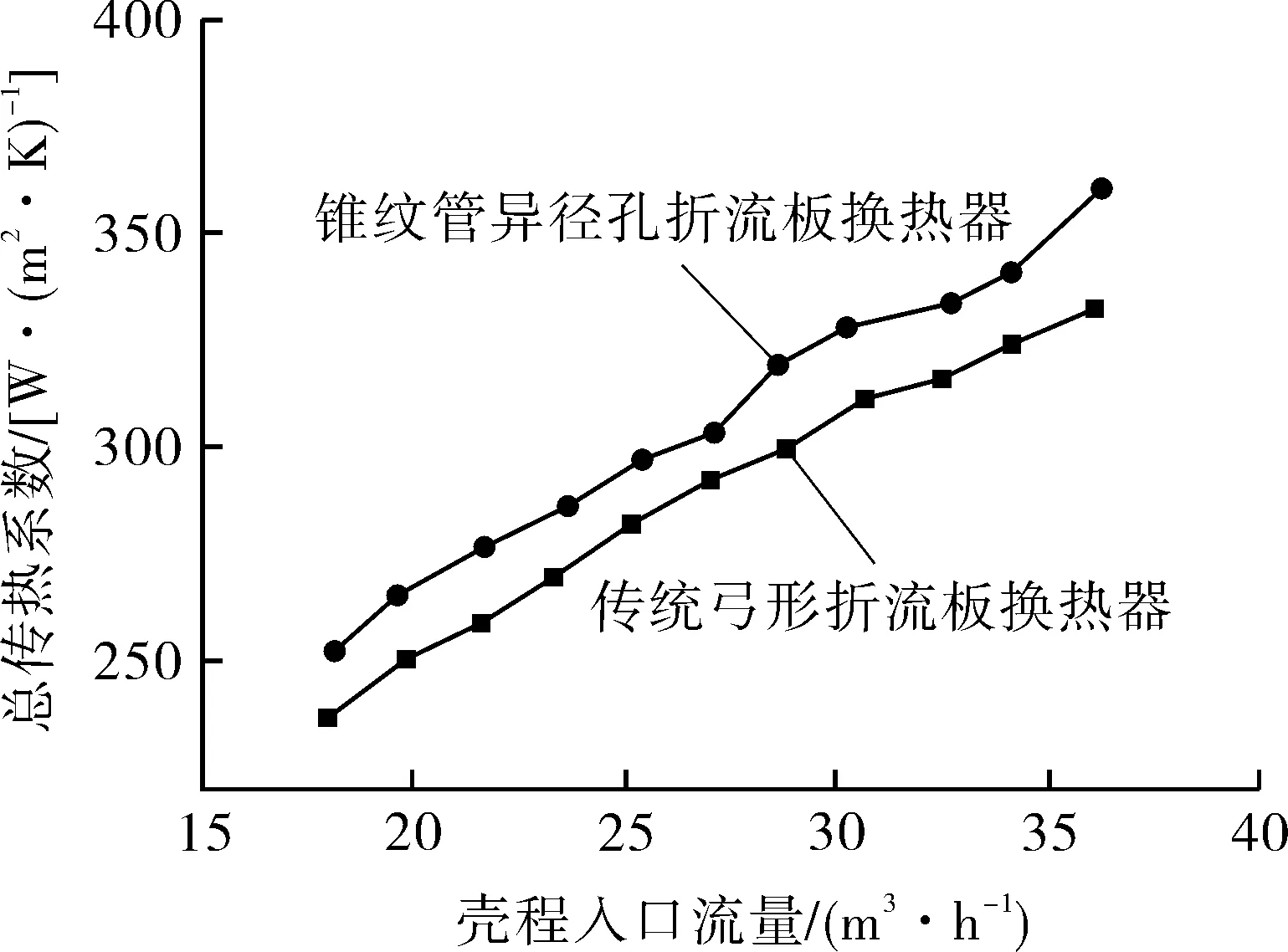

锥纹管异径孔折流板换热器和传统弓形折流板换热器的总传热系数K随管程入口流量和壳程入口流量的关系如图7~10所示。

图7 壳程入口流量恒定45 m3/h,总传热系数与管程入口流量的关系曲线(壳程介质为水)

图8 管程入口流量恒定26.26 m3/h,总传热系数与 壳程入口流量的关系曲线(壳程介质为水)

图9 壳程入口流量恒定36 m3/h,总传热系数与 管程入口流量的关系曲线(壳程介质为32#液压油)

图10 管程入口流量恒定26.26 m3/h,总传热系数与 壳程入口流量的关系(壳程介质为32#液压油)

(1)管、壳程介质均为水。

由图7,8中可以看出,当壳程流量恒为45 m3/h 而改变管程流量时,锥纹管异径孔折流板换热器的总传热系数与传统弓形折流板换热器相比,提高30%~66%;当管程流量恒为26.26 m3/h而改变壳程流量时,锥纹管异径孔折流板换热器的总传热系数比传统弓形折流板换热器提升9%~18%。

(2)管程介质为水,壳程介质为32#液压油。

由图9,10中可以看出,当壳程流量恒为36 m3/h而改变管程流量时,锥纹管异径孔折流板换热器的总传热系数比传统弓形折流板换热器提升8%~19%;当管程流量恒为26.26 m3/h而改变壳程流量时,锥纹管异径孔折流板换热器的总传热系数比传统弓形折流板换热器提升4%~9%。

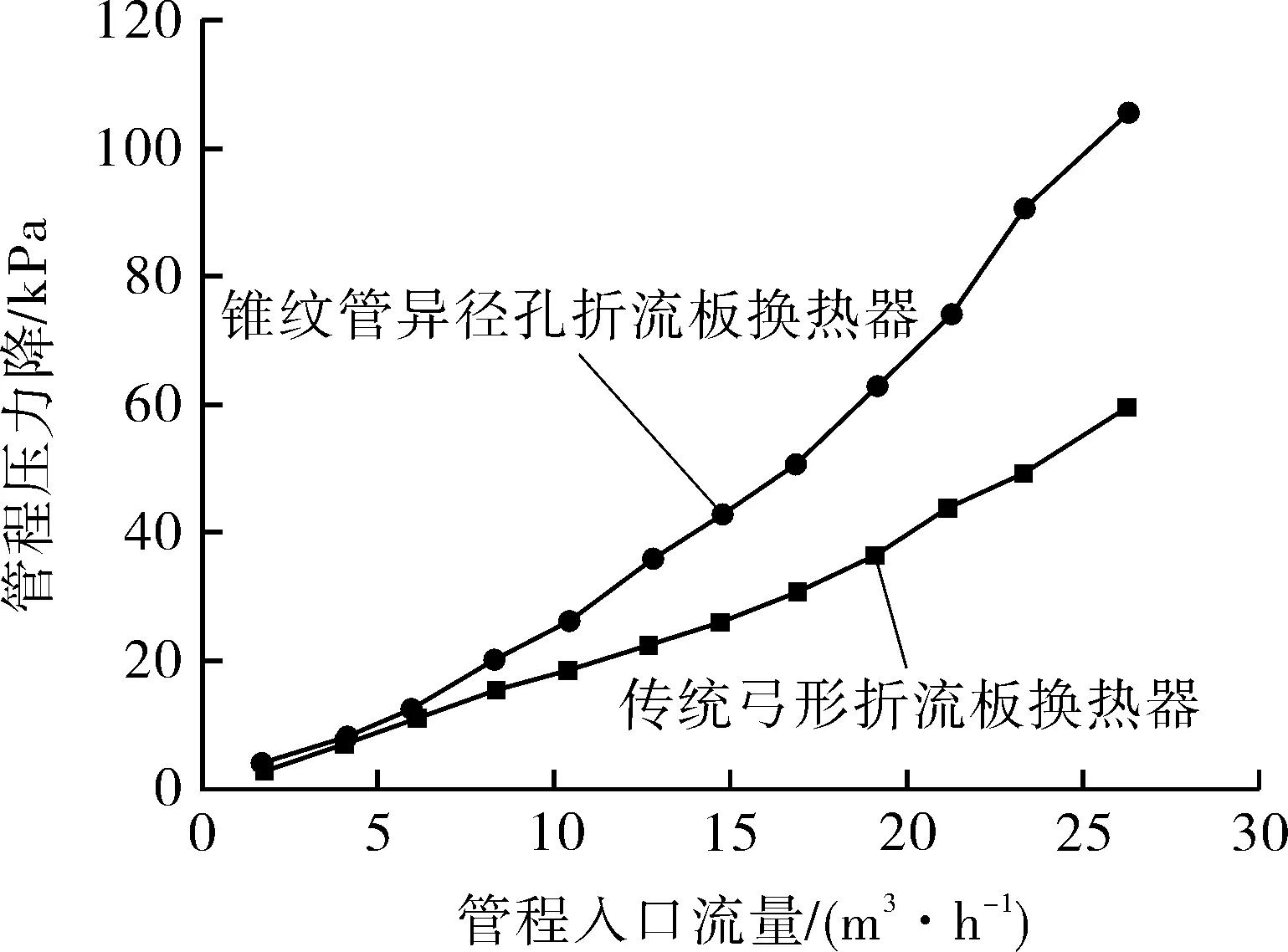

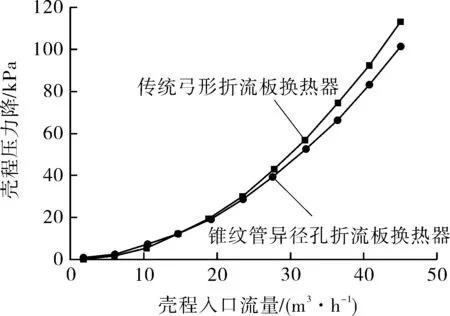

1.3.2 管、壳程压力降

锥纹管异径孔折流板换热器和传统弓形折流板换热器的管、壳程压力降随管程入口流量和壳程入口流量的关系如图11~14所示。

图11 壳程入口流量恒定45 m3/h,管程压力降与 管程入口流量的关系曲线(壳程介质为水)

(1)管、壳程介质均为水。

由图11,12可以看出,当壳程流量恒为45 m3/h 而改变管程流量时,锥纹管异径孔折流板换热器的管程压力降与传统弓形折流板换热器相比,增加了12%~85%;当管程流量恒为26.26 m3/h 而改变壳程流量时,锥纹管异径孔折流板换热器的壳程压力降比传统弓形折流板换热器降低了10%左右。

图12 管程入口流量恒定26.26 m3/h,壳程压力降与 壳程入口流量的关系曲线(壳程介质为水)

图13 壳程入口流量恒定36 m3/h,管程压力降与 管程入口流量的关系曲线(壳程介质为32#液压油)

(2)管程介质为水,壳程介质为32#液压油。

由图13,14可以看出,当壳程流量恒为36 m3/h 而改变管程流量时,锥纹管异径孔折流板换热器的管程压力降比传统弓形折流板换热器增加了32%~78%;当管程流量恒为26.26 m3/h而改变壳程流量时,锥纹管异径孔折流板换热器与传统弓形折流板换热器的壳程压力降基本相同。

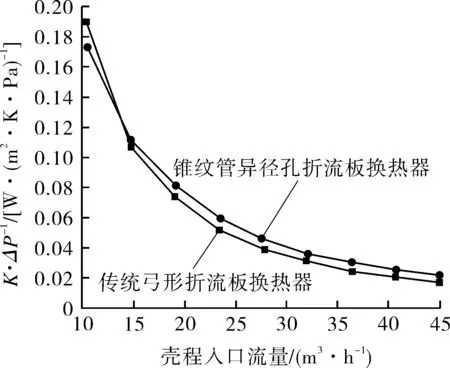

1.3.3 单位压降下的总传热系数

图15示出壳程介质为水和32#液压油时,单位壳程压降下总传热系数和壳程入口流量的关系。

(a)壳程介质为水 (b)壳程介质为32#液压油

由图15(a)可以看出,当管程流量恒为26.26 m3/h 且壳程流量高于14.78 m3/h时,锥纹管异径孔折流板换热器在单位压降下的总传热系数比传统弓形折流板换热器提高了4.7%~30%。由图15(b)可以看出,锥纹管异径孔折流板换热器在单位壳程压降下的总传热系数比传统弓形折流板换热器增加了1.6%~10%。

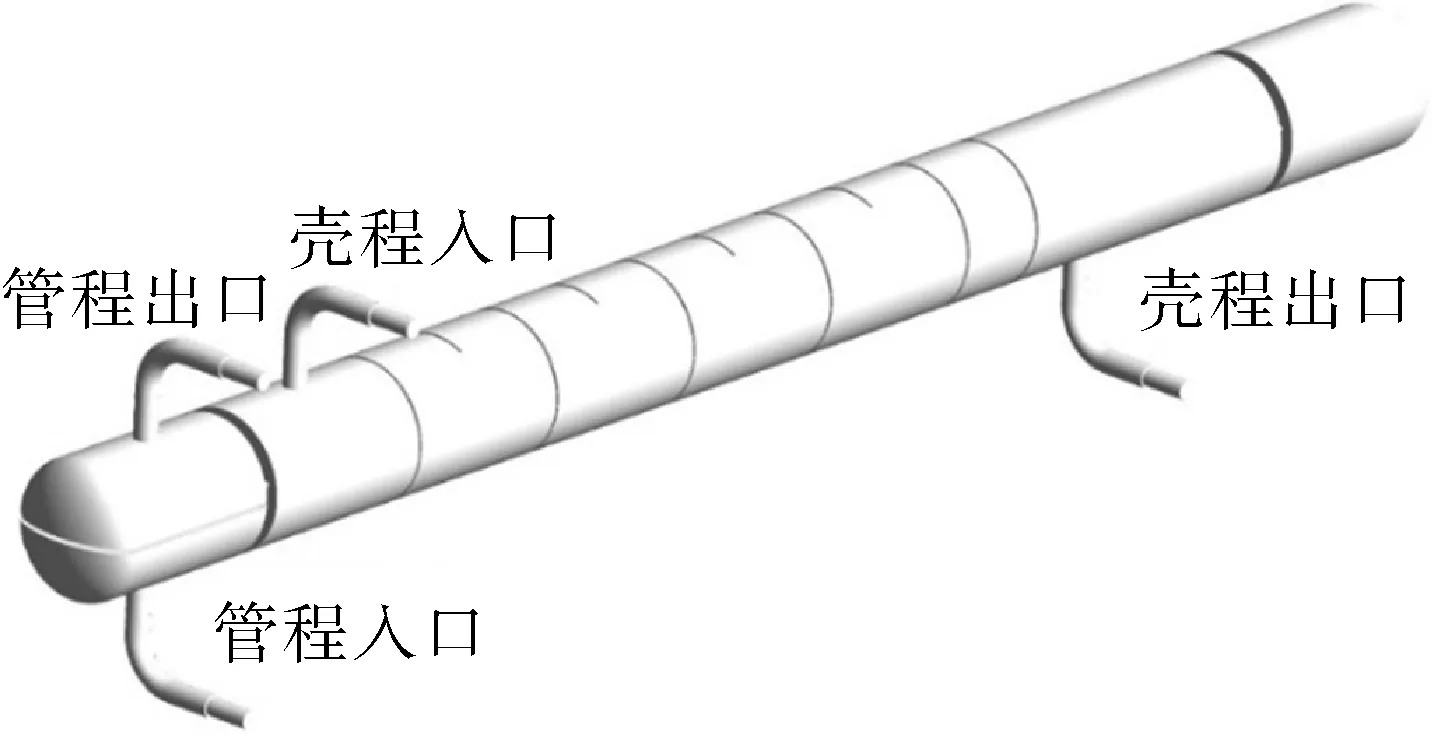

2 数值模拟

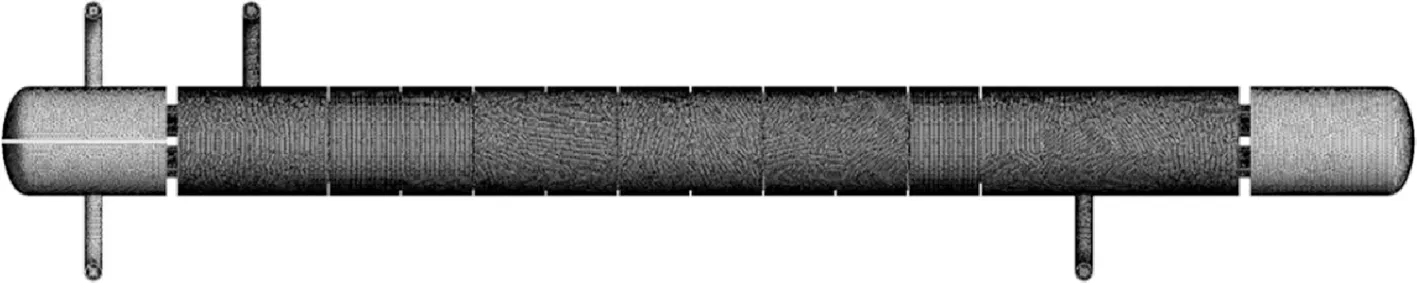

2.1 几何模型和网格模型

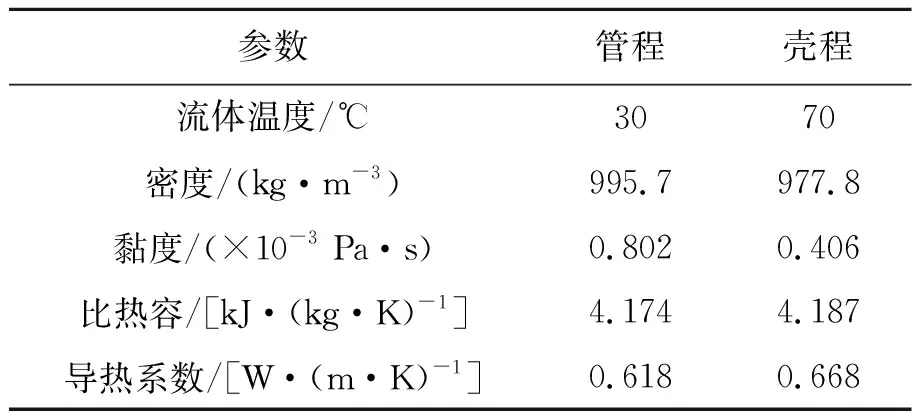

上述试验结果表明,锥纹管异径孔换热器具有良好的传热性能。为了揭示其内在机理,对换热器中的流体流动和传热进行了数值模拟,换热器的几何模型和网格模型分别如图16,17所示。网格生成采用非结构化网格,并在边界处进行了网格细化,网格无关性测试结果见表2,随着网格的加密,总传热系数和壳程压力降趋于稳定,相对误差小于3%,可认为获得了网格无关性解。数值模拟以水为介质,不考虑物性随温度的变化,具体参数见表3。

图16 锥纹管异径孔换热器三维几何模型

图17 锥纹管异径孔换热器网格模型

表3 水的物性参数

2.2 边界条件及模型验证

采用双精度和基于压力的求解器,压力和速度采用SIMPLEC算法耦合。除压力项外,所有变量均采用二阶迎风格式处理。湍流模型选用Realizable 模型。收敛准则为能量残差曲线到达10-6,其余的变量为10-4。管、壳程均采用速度入口和压力出口;壳程入口设为70 ℃,管程入口设为30 ℃。

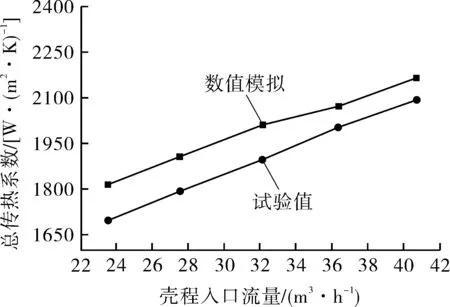

为了验证数值研究,将数值结果与试验结果进行比较,如图18所示。总传热系数和壳程总压降的最大偏差分别为7.06%和10.7%,表明数值模拟与试验吻合较好。

(a) (b)

2.3 结果和讨论

2.3.1 管程对比分析

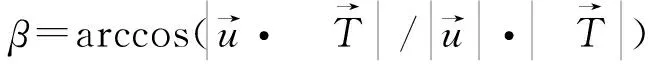

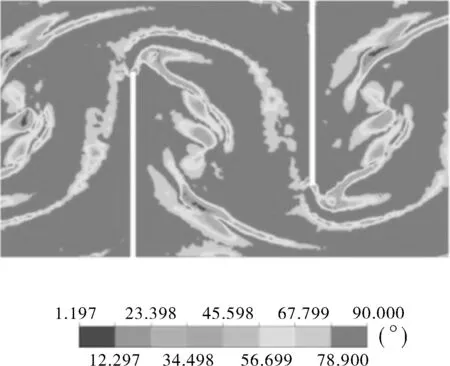

对流换热性能不仅取决于速度场和热流场,还取决于它们之间的夹角。学术上常用协同角大小来反映换热强度,协同角指的是流场速率矢量和温度梯度的夹角,按公式(3)并经绝对值处理后,其值范围在0~90°[22]。协同角越小,换热强度越高。

(3)

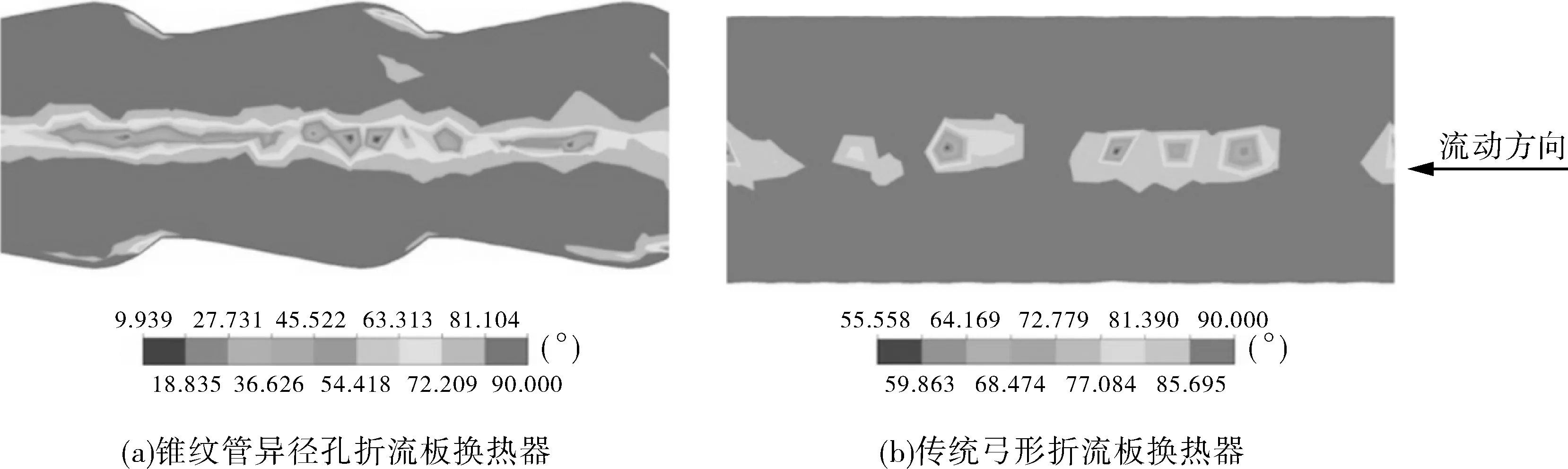

图19为换热管管内的协同角分布云图,管内流体流动方向为从右到左。通过对比发现,与直管相比,锥纹管在扩张段边界处,存在一协同角较小区域,有利于壁面传热。同时,锥纹管和直管在该区域的平均值分别为81.65°和87.83°,这表明了由于壁面锥纹的存在,提高了管内流场和温度场的协同程度。同时,锥纹管管壁处流体扰动增加,加强了流体的局部湍流程度,有利于强化传热。

图19 管程协同角分布云图

2.3.2 壳程对比分析

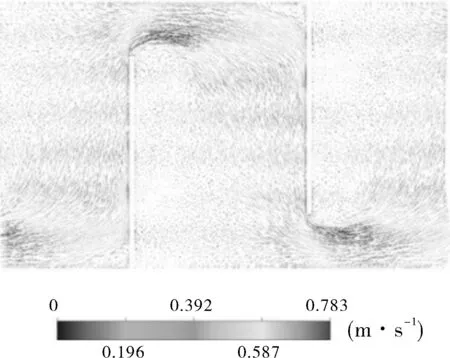

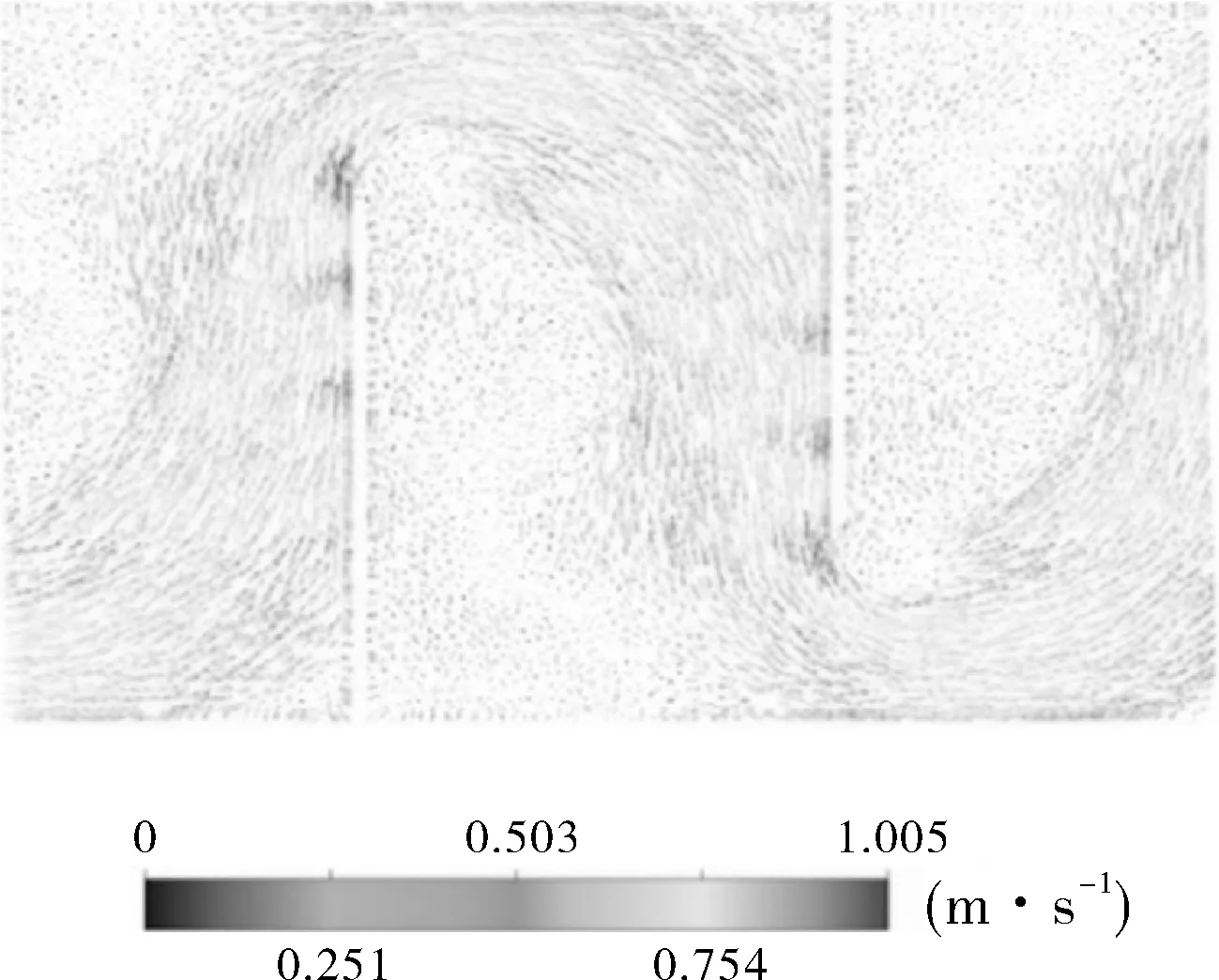

从图20中可以看出,传统弓形折流板换热器壳程流体在折流板的引导下呈Z形流动。当流体经过狭窄的折流板缺口时,流体开始加速流动。在折流板迎风侧速度较大,在折流板背风侧速度较小,几乎停滞,形成流动死区,纵深约占板间距的一半。在锥纹管异径孔折流板换热器中,壳程流体一部分从折流板缺口处流过,此时高速流体主要集中在缺口附近,分布面积较小;另一部分流体从大孔与换热管之间的环形流道通过(见图21),产生射流效应,有利于强化传热。

(a)锥纹管异径孔折流板换热器

(b)传统弓形折流板换热器

图22示出两种换热器在纵截面上的协同角分布云图。可以看出,与传统弓形折流板换热器相比,锥纹管异径孔折流板换热器的协同角在折流板的迎风面上分布均匀,有利于传热,但是由于孔板的分流作用,壳程流体兼具横向流和纵向流,流体速度降低,不利于传热,但若综合考虑传热系数和压力降,锥纹管异径孔折流板换热器更具优势。

图21 异径孔折流板环形流道矢量云图

(a)锥纹管异径孔折流板换热器

(b)传统弓形折流板换热器

3 结论

本文以水和油为介质,对锥纹管异径孔折流板换热器和传统弓形折流板换热器进行试验和数值研究,得出如下结论。

(1)在本文研究范围内,当管、壳程以水为介质时,锥纹管异径孔折流板换热器的总传热系数比传统弓形折流板换热器增加了10%~66%。当管程以水,壳程以油为介质时,锥纹管异径孔折流板换热器的总传热系数比弓形折流板换热器增加4%~20%。

(2)在研究范围内,锥纹管异径孔折流板换热器的管程压力降明显高于弓形折流板换热器的管程压力降,增幅约为12%~85%。

(3)对于本文的换热器结构,当壳程以水为介质时,锥纹管异径孔折流板换热器的壳程压降略低于弓形折流板换热器。当壳程以油为介质时,两种换热器壳程压力降差别不大。

(4)和直管相比,锥纹管管内流体流动和传热的协同角较小,表明由于壁面锥纹的存在,提高了管内流场和温度场的协同程度。同时,锥纹管异径孔折流板换热器壳程协同角在折流板的迎风面上分布均匀,有利于传热。

(5)本文研究表明,锥纹管和异径孔折流板的结合能提高换热器的传热性能,再考虑到异径孔折流板换热器能明显降低管束振动,所以锥纹管异径孔折流板换热器有着较好的工程应用前景。

——以嘉兴市为例