卡萨利氨合成塔催化剂更换及升温还原总结

陈凤壮,李 强,杜坤桥

(海洋石油富岛有限公司 海南东方 572600)

海洋石油富岛有限公司富岛一期建有一套以天然气为原料年产300 kt合成氨的装置,采用ICI-AMV工艺设计,合成回路采用低压合成工艺,操作压力10.7 MPa(表压),设计氨净值14.5%。氨合成塔采用瑞士卡萨利公司的轴-径向混流型塔,外径3 090 mm,容积205 m3,采用双层结构,沿中心管分布有2台折流杆式热交换器和3只催化剂筐,共装填ICI74-1型氨合成催化剂122.4 m3。富岛一期氨合成催化剂经过24年的连续使用,活性下降,运行经济性无法满足要求。2020年6月,海洋石油富岛有限公司首次对氨合成催化剂进行更换和升温还原操作,取得了良好的效果。

1 催化剂卸出

1.1 卸剂方法

催化剂卸出的方法有空气钝化法、灌水氧化法、降温抽吸法等3种[1]。空气钝化法是在低温下向氨合成塔内催化剂缓慢配入适量的空气,采用钝化-降温-钝化-降温的方式将催化剂氧化并降温。该法必须严格控制入塔空气量,防止催化剂烧结甚至内件烧损,其优点是完成钝化的催化剂可在空气环境中卸出,安全性高,但缺点是耗时较长,通常需10 d以上。灌水氧化法是向合成塔内灌水,使催化剂在氧化的同时降温,安全性较好。但卡萨利氨合成塔底部未设置卸料口,灌入的水不能排出,操作人员无法作业。为此,本次卸剂采用降温抽吸法,即将催化剂床层温度降至40 ℃,将塔内置换至氮气环境并维持,通过真空泵将未钝化的催化剂抽吸至分离罐,再淋水装车运走。降温抽吸法耗时短,是常用的卸剂方法,但安全风险较大,在作业过程中必须保证绝对的氮气环境,同时需由专业的操作人员实施卸剂作业。

1.2 塔内供氮保证

卡萨利氨合成塔装卸催化剂需要拆卸塔内件,在催化剂卸出过程中,合成塔内必须保证绝对的氮气环境,严禁空气进入。采用以下措施保证氮气环境:①制作并安装临时大盖,保持相对密闭的环境,防止烟囱效应;②各床层催化剂筐内设有装卸催化剂专用的氮气管线,可通过接头外接氮气胶管给催化剂床层供氮气;③在合成塔出口外接Φ76.2 mm的临时氮气管线,保证装卸过程中氮气量充足;④合成回路中所有可能破坏塔内氮气环境的检修项目均安排在卸剂工作结束后进行;⑤安装临时热电偶和塔内摄像头,实时监控床层温度和作业人员状态。由于卸剂前已将催化剂床层温度降至40 ℃以下,通过临时管外接氮气,保证充足的氮气供应量,很好地保证了塔内的氮气环境,作业全程未出现明显的温升,有效保障了卸剂操作人员的安全。

1.3 卸出过程

卸出催化剂122.4 m3,均采用真空泵抽吸,工艺流程见图1,主要由抽吸管、卸剂管、分离器、真空泵组和返回管等组成。卸剂管内为负压,必须采用钢管,避免胶管因无法承载催化剂导致接头处松开而抽入空气;返回管可采用带内衬的胶管。卸出的催化剂遇空气极易燃烧,应立即用消防水灭火降温,并用拖拉机或翻斗车运输至指定的堆场,用于灭火降温及真空泵组产生的废水由石英砂过滤后排放至污水处理系统。

图1 催化剂卸出设备及流程

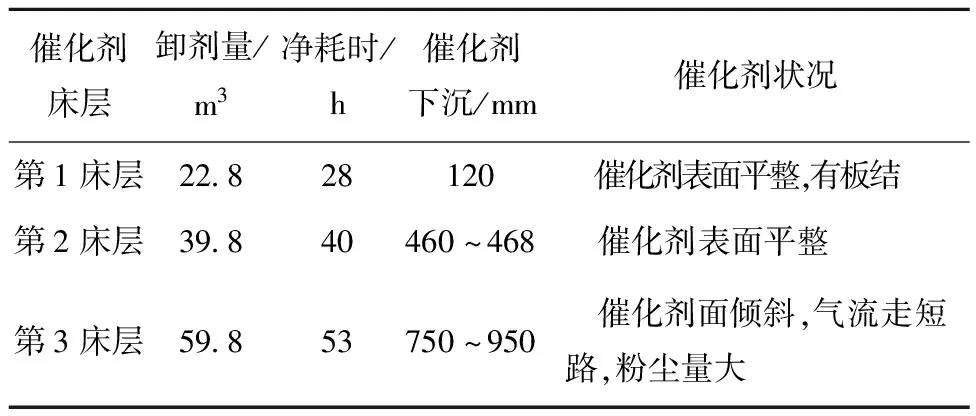

各层催化剂卸出情况见表1,其中第1床层催化剂存在板结的问题,第3床层催化剂存在催化剂面倾斜、气流短路和粉尘量较大的问题。在第1床层催化剂卸出时,用2根Ф 76.2 mm的卸剂管并联,因阻力较大,影响了卸剂速率。在卸出第2床层催化剂时,将2根卸剂管更换为1根Ф 101.6 mm的钢管,并使用功率更大的抽吸泵,缩短了卸剂时间。

表1 催化剂卸出情况

2 催化剂装填

2.1 催化剂参数

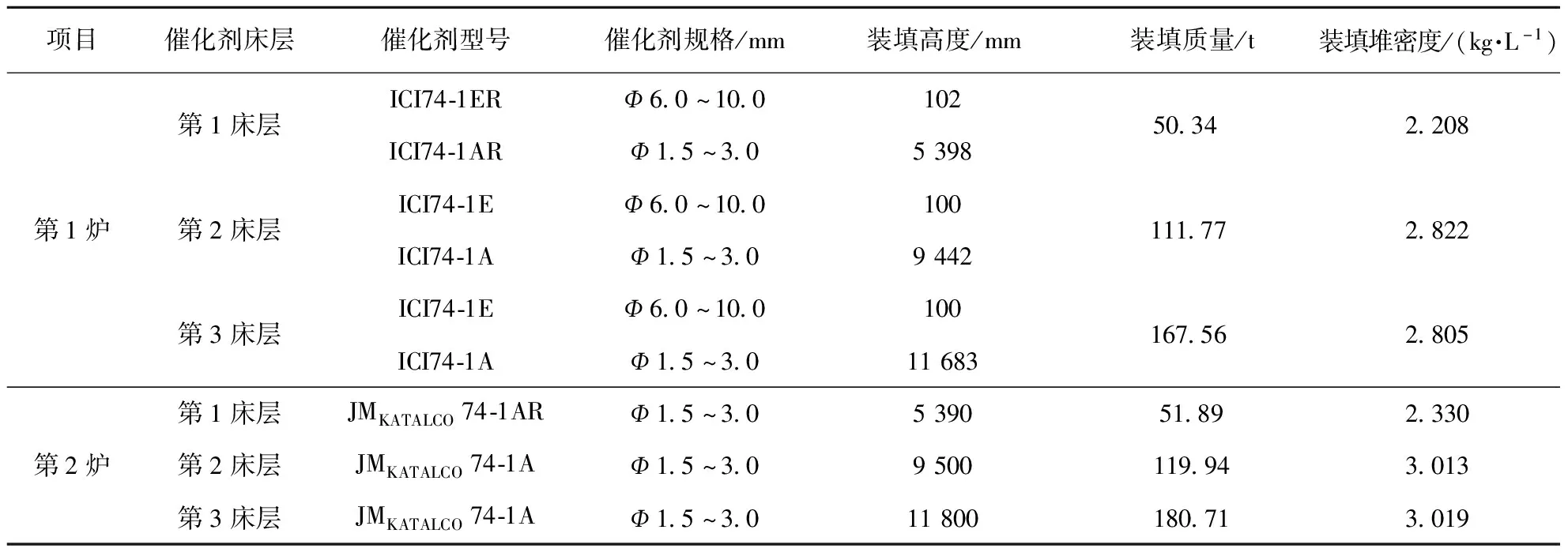

由于富岛一期ICI-AMV工艺合成压力较低,必须选用活性更高的催化剂并增加装填量,才能获得满意的单程转化率。原始开车时,选用了添加有钴元素的铁基催化剂ICI74-1型,钴元素的加入能够改变催化剂内部的晶体结构,从而提高催化剂的低温活性。合成塔共装填催化剂122.4 m3,基于装卸催化剂的安全性和催化剂还原的经济性,第1床层装填预还原态催化剂,第2和第3床层装填氧化态催化剂,预还原态催化剂体积比为18.6%。装填的催化剂分为2个规格,主要装填活性较高的不规则形状小颗粒(Φ1.5~3.0 mm)催化剂,每层催化剂的上层装填Φ6.0~10.0 mm大颗粒催化剂高度为100 mm,起到防止气流冲击的作用。原始开车催化剂采用布袋加振动的传统方法装填,堆密度较低且耗时较长(40 d)。第1炉ICI74-1型催化剂使用了24年才更换,有较好的效益,证明了其具有低温高活性、高稳定性和高可靠性,本次装填仍选用该型催化剂。

2.2 装填方法

采用卡萨利密相装填法装填催化剂。氧化态催化剂通过振动筛过筛,而预还原催化剂无需过筛以防止钝化膜被破坏引起自燃。用于装填催化剂的料斗分为主料斗和提升料斗,主料斗利用钢梁固定在合成塔顶部,提升料斗与主料斗容量一致,用于装载和吊装催化剂,每斗催化剂装载量为2 t。主料斗底部有4~6个卸料口,由其底部挡板控制装剂速率。用于喷洒催化剂的喷头与卸料口一一对应,通过软管相连并固定在同一个钢制圆环上。喷头的开口距约为8 mm,布置在各床层高于热电偶引导管顶部20 mm的中间位置。装填人员坐在催化剂床层顶部,不间断地旋转喷头,将催化剂均匀地洒入催化剂筐内。

催化剂装填堆密度由下落高度和洒落速率决定,下落高度越高、洒落速率越慢,则堆密度越大。由于喷头位置固定,随着催化剂装填高度的上升,下落高度不断缩小,此时可通过适当降低催化剂洒落速率来提升堆密度。卡萨利公司认为催化剂还原后催化剂床层堆密度将趋于一致,因此密相装填法不过于追求每次测量堆密度的一致性,只要求床层整体均匀且达到要求的装填堆密度即可。卡萨利密相装填法提升了装填速率,装填堆密度大于传统方法,可装填更多的催化剂,间接延长了催化剂的使用寿命。

2.3 质量控制

催化剂装填情况直接影响催化剂的气流分布和使用,因此采取了如下的质量控制措施:①必须严格做好装填前的准备工作,将塔壁与内筒间隙、内筒与外收集间隙、热电偶套管口、氮气管口、内收集器及换热器所有敞口的位置做好密封;②在催化剂床层底部铺一层高度为20 mm的催化剂,防止催化剂直接冲击床层底部封头;③根据封头体积,预估装填催化剂量,将底部封头铺平;④装入塔内的每一料斗催化剂量必须是已知的,每层刚开始先试装几料斗,将堆密度调整至控制指标;⑤试装合格后,每装5料斗测量一次空间高度,记录所需时间,根据需要调整堆密度;⑥以内收集器和外收集器支撑环为基准点,测同平面8个点的空间高度(0°/90°/180°/270°),取平均值;⑦催化剂均匀洒落,控制催化剂面各点空间高度偏差小于300 mm,不能人为扒平催化剂,更不能踩在催化剂上;⑧预还原催化剂在氮气环境下装填,用临时热电偶监控,做好防晒工作,避免受热自燃;⑨做好防雨保护,下雨天禁止装填。

2.4 装填情况

第1炉和第2炉催化剂装填数据见表2。由于保护筛板的改进,气流不直接进入催化剂床层,不需要大颗粒催化剂进行保护,统一采用Ф 1.5~3.0 mm的小颗粒催化剂。第1床层预还原催化剂在氮气环境下装填,耗时29 h,催化剂平面距保护筛板下沿30 mm,筛板螺栓点焊时需要防止触及催化剂,并及时用湿毛巾降温,防止催化剂燃烧。第2和第3床层催化剂平面距顶部催化剂保护筛板下沿20 mm,装填耗时分别为50 h和5 d(主要受到换热器吊装、射线探伤的影响)。

表2 第1炉和第2炉催化剂装填情况[2]

3 催化剂升温还原

3.1 升温还原情况

(1)总体情况

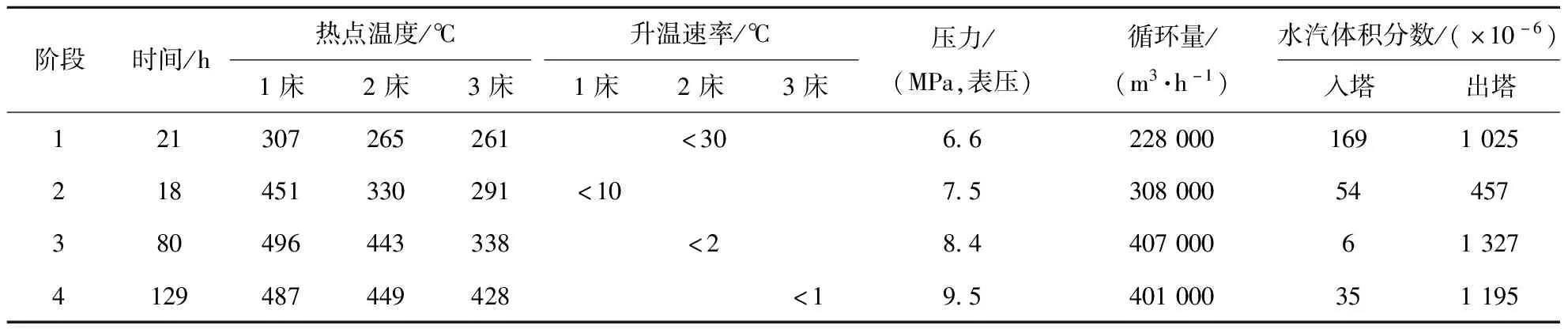

本次升温还原使用前系统来的新鲜合成气作为还原介质,其中:φ(N2)为26.59%,φ(H2)为69.15%,φ(CH4)为2.34%,φ(Ar)为0.24%,φ(NH3)为1.68%。从2020年7月25日03:00建立循环升温到8月6日07:00基本还原结束,其中8月1日14:53前系统跳车一次,还原中断35 h,升温还原过程总耗时292 h,实际还原时间248 h。催化剂升温还原控制参数见表3,升温速率、压力、循环量、水汽体积分数均为平均值[3-5]。

表3 催化剂升温还原控制参数

(2)第1阶段

催化剂床层升温至300 ℃,耗时21 h。合成塔建立循环,系统压力6.0~6.5 MPa(表压),初期不点开工加热炉,用锅炉给水将床层温度以30~50 ℃/h的速率升至170 ℃,然后点开工加热炉升温。催化剂床层温度约为150 ℃时,出现物理水,水汽体积分数为1.800×10-3,此时加大循环量至190 000 m3/h以控制水汽体积分数。

(3)第2阶段

第1床层催化剂还原,耗时18 h。最高水汽体积分数为1.860×10-3,床层入口最高温度为394 ℃,床层热点温度为451 ℃。第12 h时,氨水体积分数为32.89%,氨分离器温度降至0 ℃以下。还原结束时,进塔氨体积分数为3.56%,出塔氨体积分数为6.06%,液氨体积分数为98.46%。

(4)第3阶段

第2床层催化剂还原,耗时80 h。最高水汽体积分数为2.909×10-3,床层入口最高温度为392 ℃,床层热点温度为449 ℃,还原结束时液氨体积分数为97.77%。

(5)第4阶段

第3床层催化剂还原,耗时129 h。最高水汽体积分数为2.520×10-3,床层入口最高温度为396 ℃,床层热点温度为428 ℃,还原结束时液氨体积分数为99.83%。

3.2 需要解决的问题

(1)换热器结冰问题

氨合成催化剂还原前期,由于未发生氨合成反应,且第2氨冷器正常操作时冷凝温度在0 ℃以下,还原产生的水容易使第2氨冷器结冰,提高温度和降低冰点是防止换热器结冰的手段。首先,冰机开车时不开第2氨冷器气氨阀,避免液氨闪蒸降温导致结冰,同时及时调整冰机防喘振阀开度和喷氨降温器的喷氨量以防止压缩机喘振;在合成回路建立循环时,分氨温度最低仅降至12.6 ℃,消除了氨冷器发生结冰的可能。其次,向合成回路充氨,提高循环气中的氨含量,把还原水转变成氨水以降低冰点,同样可以有效降低氨冷器结冰的风险。由于合成回路无专用注氨流程,在建立循环前将氨分离器压力泄至0.1 MPa(表压)以下,通过胶管向氨分离器充液氨至液位17.8%后再建立循环升温。

(2)氨水排放问题

还原初期产生的水及低浓度氨水不宜进入装有大量液氨的氨罐,以避免氨罐温度和压力上升。首先将氨罐液位降至1.7 m用于接收带水液氨;然后在氨分离器接Ф 76.2 mm临时排氨管线至公用工程中和池,接收和处理稀氨水。7月26日14:00,升温还原35 h后,将体积分数为91%的带水液氨送往氨罐。

(3)粉尘堵塞问题

原始开车还原时,曾因为粉尘堵塞问题导致还原中断。在本次升温还原前,对合成塔进行2次吹灰,尽量减少粉尘量。还原前期的氨水通过临时管线送往中和池的同时也排放了部分粉尘,后期通过新增的流量计旁路管线将液氨送至氨罐,避免过滤器堵塞。整个还原过程中,没有发生催化剂堵塞问题,保障了还原的顺利进行。

(4)零米催化剂的还原

零米催化剂是指床层入口的催化剂,由于没有反应热产生,还原温度完全通过入口温度控制,是催化剂还原过程中比较难还原的部分。零米催化剂还原应在还原初期进行,床层入口维持较高的温度,尽快将其还原彻底。一旦催化剂有活性,受到热点温度的限制,不可能将床层入口温度提得太高,而且零米催化剂还原产生的水汽必将影响后面的催化剂。合成塔投入正常运行后,床层入口温度一般控制得较低,零米催化剂在还原时无法彻底还原,则在正常运行中也无法彻底还原,将会影响催化剂的整体表现。通常零米催化剂的还原可以通过提高开工加热炉负荷、降低还原压力以减少氨反应放热量来控制热点温度。JMKATALCO74-1型催化剂还原主期的温度在425 ℃以上,受到开工加热炉和塔内件气流分布的限制,各床层入口温度只能提高至390 ℃左右,无法获得最佳的还原效果。

3.3 注意事项

(1)同层平面温度偏差较大

第2床层催化剂还原时,同层平面温度偏差最高达到34 ℃。造成该现象的主要原因是两边催化剂的还原速率不一致,还原越快,催化剂起活越快,温升逐渐拉开差距。可以通过适当降低压力、增加循环量进行调整,延长还原时间来缩小偏差。由于其中一个热点温度长期在410 ℃,为了保证催化剂质量,延长了巩固期的时间,最终将该温度升至430 ℃,催化剂还原结束后同层平面温度偏差下降至3 ℃以内,效果较好。

(2)床层温度控制问题

为保证彻底还原,JMKATALCO74-1型催化剂还原末期要求将温度提高至470~480 ℃。实际还原时,仅第1床层催化剂能够将温度升至470 ℃以上,随着第2和第3床层入口气中氨含量不断增加,合成氨反应推动力降低,反应减少,温升下降,第2床层催化剂温度最高为447 ℃左右,而第3床层温度最高为427 ℃。

为了避免上层催化剂产生的水汽对下层催化剂的影响,除了必须控制总的出口水汽体积分数小于3.000×10-3外,还需将下层催化剂的入口温度控制在300 ℃以下。实际还原时,在上层催化剂还原末期,下层温度只能控制在330 ℃以下。

(3)前系统跳车

在第3床层催化剂还原期间,前系统跳车一次。跳车后,立即关闭合成塔主线及冷激线,通过合成塔后的放空阀逐渐将塔内压力降至0.1 MPa(表压);向合成塔入口主线充氮,保证气流正向流动,避免产生的水汽逆流使已经还原的催化剂中毒。

4 效果评估

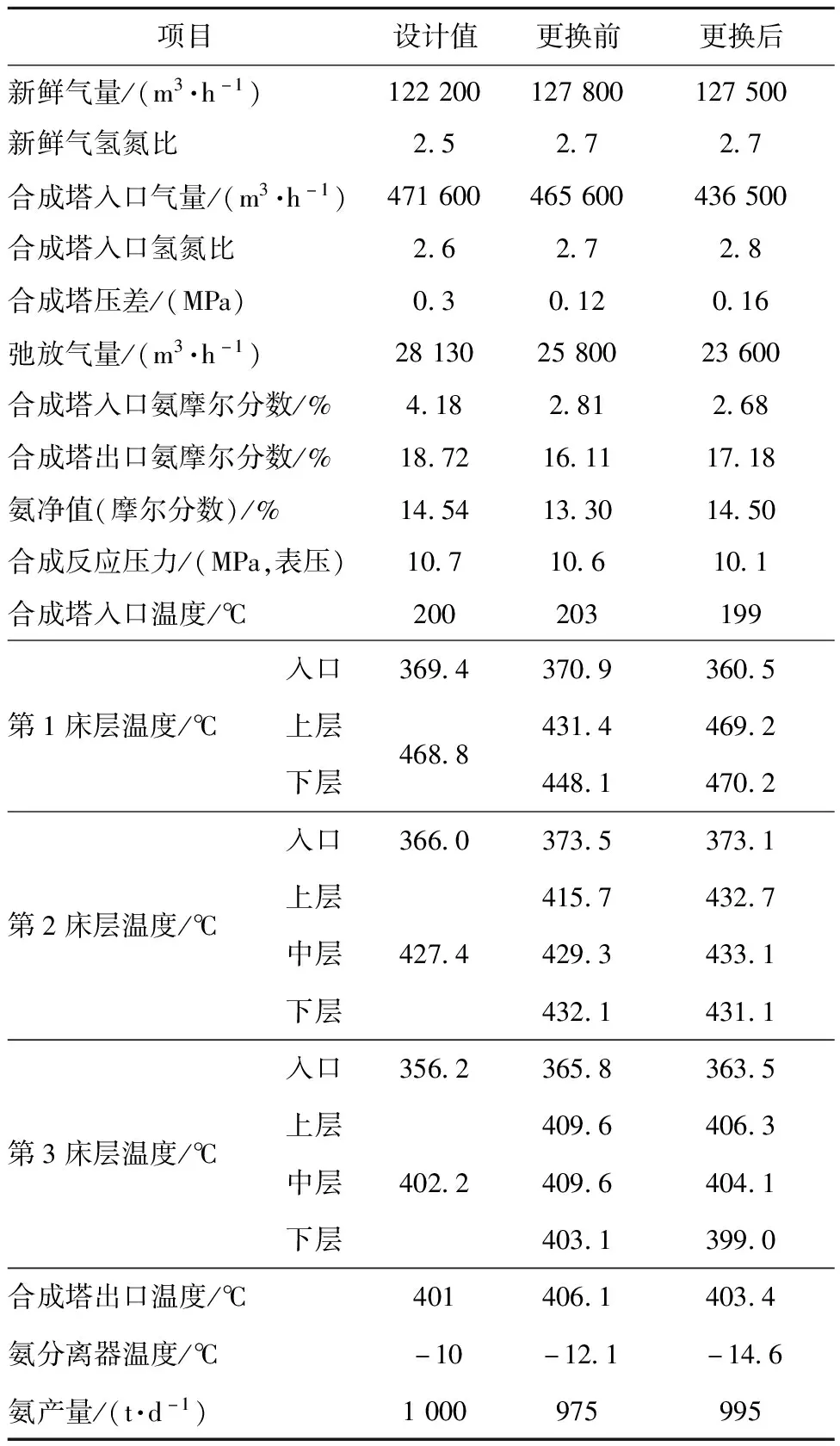

催化剂更换前后合成塔运行参数对比见表4。

表4 催化剂更换前后合成塔运行参数对比

由表4可看出:新催化剂表现出了很好的低温活性,第1床层催化剂径向温差约110 ℃(高于设计值),第2床层催化剂径向温差与设计值相当,第3床层催化剂径向温差低于设计值,说明氨合成反应上移,主要集中在第1床层,第3床层负荷较轻。在同层平面温差方面,第1和第2床层温差小于2 ℃,第3床层温差小于8 ℃,说明催化剂装填质量较好。催化剂更换后,合成回路循环量减少6.3%,弛放气量减少8.5%,反应压力下降4.7%,氨净值提高9.0%,氨产量增加2.1%,能耗大幅降低。