电连接器用ZL101A铝合金混合酸阳极氧化及氧化膜的耐蚀性

赵光练,文璞山

电连接器用ZL101A铝合金混合酸阳极氧化及氧化膜的耐蚀性

赵光练*,文璞山

(遵义师范学院 化学化工学院,贵州 遵义 563000)

以电连接器用ZL101A铝合金为基体进行酒石酸-硫酸阳极氧化,同时进行硫酸阳极氧化作为对照。表征了硫酸氧化膜和酒石酸-硫酸氧化膜的表面形貌,并测试了两种氧化膜的表面粗糙度、化学成分及耐蚀性。结果表明:两种氧化膜的厚度均匀性和平整度都较好,与硫酸氧化膜相比,酒石酸-硫酸氧化膜表面的孔洞数量较少。两种氧化膜都含有Al、O、S和C元素,同一元素的质量分数相差不大。两种氧化膜在NaCl溶液中的耐蚀性都强于铝合金基体,与硫酸氧化膜相比,酒石酸-硫酸氧化膜的腐蚀电位正移了约60 mV,腐蚀电流密度降低了约27 %,电荷转移电阻和膜层电阻都增大,对铝合金基体的保护效率接近89 %,表现出更好的耐蚀性。

ZL101A铝合金;阳极氧化;酒石酸-硫酸;氧化膜;耐蚀性

为了在减轻重量的同时满足强度要求,电连接器的壳体一般采用铝合金制造[1]。铝合金的化学性质活泼,与含有氯离子的溶液或酸碱性溶液接触时容易被腐蚀。因此,设法提高铝合金的耐蚀性至关重要,这已成为延长铝合金使用寿命的关键。虽然铝合金表面附着有一层自然氧化膜,但这层氧化膜很薄,所能起到的防护作用有限。为了有效提高铝合金的耐蚀性,通常利用阳极氧化技术在铝合金表面制备一层连续、均匀的阳极氧化膜。阳极氧化膜具有良好的防护性和装饰性,得到了广泛应用。阳极氧化根据使用的电解液成分不同分为硫酸阳极氧化、铬酸阳极氧化、草酸阳极氧化、磷酸阳极氧化和混合酸阳极氧化[2-4]。其中,混合酸阳极氧化是使用其他酸与硫酸混合而成的电解液进行阳极氧化。与纯硫酸相比,混合酸对氧化膜的腐蚀性降低,制备的氧化膜性能得到较大改善。

酒石酸相对比较环保,对环境的危害程度属于轻度级别。使用酒石酸与硫酸混合而成的电解液进行阳极氧化,近些年取得了一些成果。朱彭舟等[5]以7075铝合金作基体进行酒石酸-硫酸阳极氧化,通过考察酒石酸和硫酸浓度对氧化膜的成膜效率以及耐蚀性的影响,确定了最佳的酒石酸和硫酸浓度。王若玺等[6]以LY12铝合金作基体进行酒石酸-硫酸阳极氧化,筛选确定了最佳的工艺参数。李明祥等[7]以7175-T7351铝合金作基体进行酒石酸-硫酸阳极氧化,研究发现酒石酸-硫酸阳极氧化使7175-T7351铝合金的疲劳性能得到较大改善。麻彦龙等[8]以AA2099-T8铝锂合金作基体进行酒石酸-硫酸阳极氧化,证实了酒石酸-硫酸阳极氧化能明显提高AA2099-T8铝锂合金的耐蚀性。

ZL101A铝合金可以用于制造电连接器壳体,以其作为基体进行酒石酸-硫酸阳极氧化目前很少有文献报道。笔者以ZL101A铝合金作基体进行酒石酸-硫酸阳极氧化,并考察氧化膜的表面形貌、化学成分以及耐蚀性。

1 实验

1.1 材料和试剂

ZL101A铝合金的化学成分(质量分数)为:0.25 %~0.45 % Mg、6.50 %~7.50 % Si、0.08 %~0.20 % Ti、0.10 % Cu、0.10 % Mn、0.20 % Zr、0.10 % Zn,余量为Al。使用的试剂主要有:浓硫酸、酒石酸、氢氧化钠、无水乙醇等。

1.2 阳极氧化工艺流程

酒石酸-硫酸阳极氧化的工艺流程为:铝基体打磨→碱蚀→水洗→无水乙醇清洗→酸蚀→水洗→阳极氧化→水洗→干燥。碱蚀使用60 ℃的氢氧化钠(45 g/L)溶液,浸渍1 min。酸蚀使用体积分数为25 %的硝酸溶液,浸泡30 s。

电解液成分为:酒石酸90 g/L、浓硫酸50 g/L,工艺条件为:温度(37±1) ℃、电压15 V、氧化时间30 min。同时进行硫酸阳极氧化作为对照,硫酸阳极氧化的工艺流程与酒石酸-硫酸阳极氧化相同,电解液成分为:浓硫酸180 g/L,工艺条件为:温度(25±1) ℃、电压15 V、氧化时间40 min。

1.3 氧化膜的性能测试

采用SU8010型扫描电镜表征两种氧化膜的表面形貌并进行化学成分分析,同时在金相显微镜下测量两种氧化膜的厚度。采用SJ-210型粗糙度仪测量两种氧化膜的表面粗糙度,每种氧化膜均取3个不同点进行测量,求平均值。

采用PARSTAT 2273型电化学工作站,以铂片作为辅助电极、饱和甘汞电极作为参比电极、铝合金基体和两种氧化膜试样分别作为工作电极,在3.5 %的氯化钠溶液中进行动电位极化曲线和阻抗谱测试。动电位极化曲线测试的扫描速率为1 mV/s,电位范围为-250~250 mV。阻抗谱测试的扰动电压为10 mV,频率范围为105~10-2Hz。根据公式(1)得到两种氧化膜对铝合金基体的保护效率(),式中:1为两种氧化膜的腐蚀电流密度,0为铝合金基体的腐蚀电流密度。

2 结果与讨论

2.1 氧化膜的表面形貌和厚度

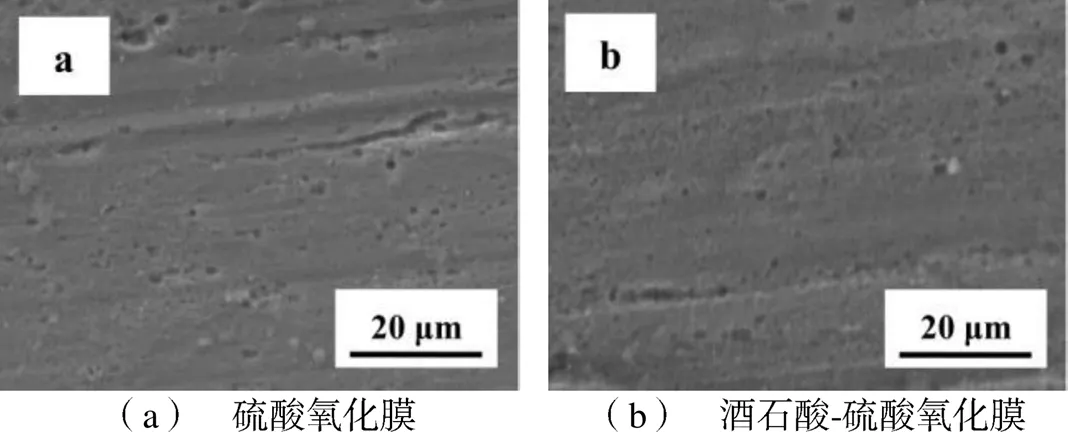

图1(a)为硫酸氧化膜的表面形貌,图1(b)为酒石酸-硫酸氧化膜的表面形貌。从图1(a)和1(b)看出,两种氧化膜表面都有无规律分布且形状不规则的孔洞。这些孔洞的形成源于阳极氧化过程中不断析出气泡,孔洞呈无规律分布是因为析出气泡的位置比较随机,无规律可循[9-10]。与硫酸氧化膜相比,酒石酸-硫酸氧化膜表面的孔洞数量较少,这意味着酒石酸-硫酸氧化膜具有较低的孔隙率,能够延缓腐蚀性溶液向其内部渗透。

图1 两种氧化膜的表面形貌

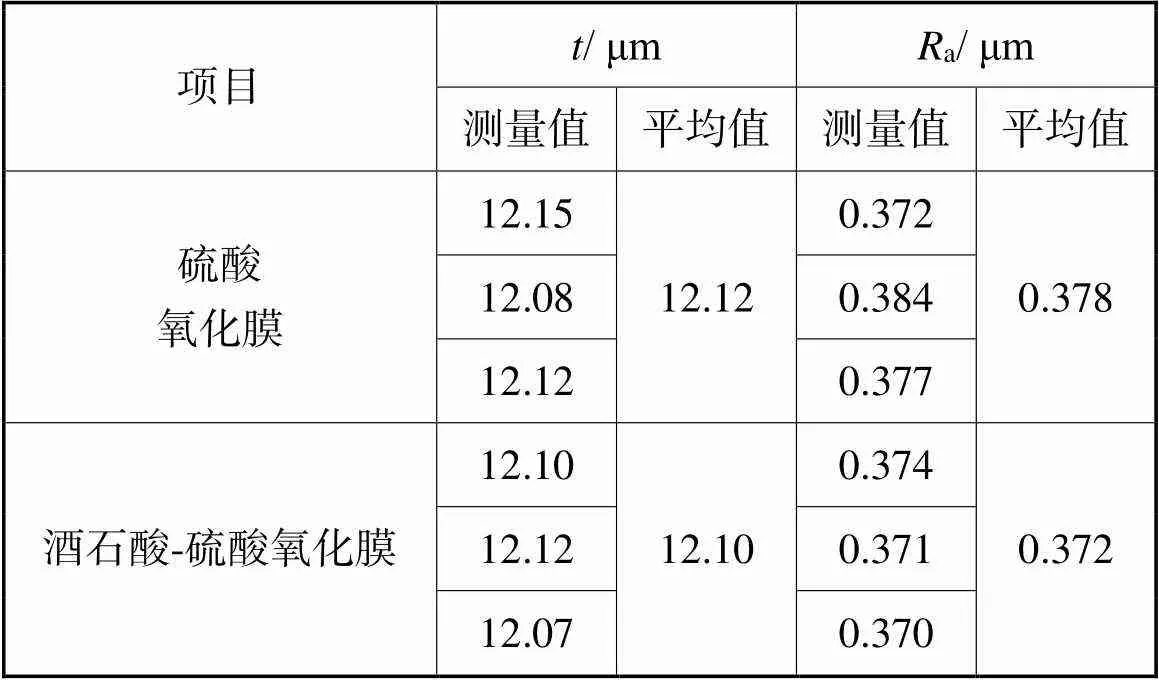

表1列出硫酸氧化膜和酒石酸-硫酸氧化膜的厚度()和表面粗糙度(a)的测量结果。由表1可知,硫酸氧化膜和酒石酸-硫酸氧化膜的厚度均匀性都较好,前者的厚度为(12.12±0.02) μm,后者的厚度为(12.10±0.02) μm。硫酸氧化膜的表面粗糙度为(0.378±0.06) μm,酒石酸-硫酸氧化膜的表面粗糙度为(0.372±0.02) μm,后者略低于前者。这说明硫酸氧化膜和酒石酸-硫酸氧化膜都具有较好的平整度。

表1两种氧化膜的厚度和表面粗糙度测量结果

Tab.1 Measurement results of the thickness and surface roughness of two oxidation films

2.2 氧化膜的化学成分

图2为两种氧化膜的化学成分。从图2可以看出,硫酸氧化膜和酒石酸-硫酸氧化膜都含有Al、O、S和C元素,而且Al和O的质量分数都很高,依次为41 %、46 %左右。S和C的质量分数相对较低,S来源于电解液,C可能是由于样品表面被污染所产生。

2.3 氧化膜的耐蚀性

图3为铝合金基体和两种氧化膜的动电位极化曲线,表2为动电位极化曲线拟合结果。由表2可知,铝合金基体、硫酸、酒石酸-硫酸氧化膜的腐蚀电位(corr)依次为-715.8 mV、-596.7 mV、-535.4 mV,其中铝合金基体的腐蚀电位最负,酒石酸-硫酸氧化膜的腐蚀电位最正。铝合金基体、硫酸氧化膜和酒石酸-硫酸氧化膜的腐蚀电流密度(corr)依次为6.03×10-5A/cm2、9.08×10-6A/cm2、6.65×10-6A/cm2,其中铝合金基体的腐蚀电流密度最大,酒石酸-硫酸氧化膜的腐蚀电流密度最小,相比于铝合金基体降低了近一个数量级。结合腐蚀电位和腐蚀电流密度这两个参数,说明两种氧化膜在NaCl溶液中的耐蚀性都强于铝合金基体,都能对铝合金基体提供保护作用。与硫酸氧化膜相比,酒石酸-硫酸氧化膜的腐蚀电位正移了约60 mV,腐蚀电流密度降低了约27 %,所以酒石酸-硫酸氧化膜发生腐蚀的倾向相对较小,腐蚀速度也较慢。

图2 两种氧化膜的化学成分

图3 铝合金基体和两种氧化膜的动电位极化曲线

表2动电位极化曲线拟合结果

Tab.2 Fitting results of potentiometric polarization curves

图4为两种氧化膜对铝合金基体的保护效率()。从图4可以看出,酒石酸-硫酸氧化膜对铝合金基体的保护效率相对较高,接近89 %,进一步证实酒石酸-硫酸氧化膜在氯化钠溶液中的耐蚀性强于硫酸氧化膜。

图4 两种氧化膜对铝合金基体的保护效率

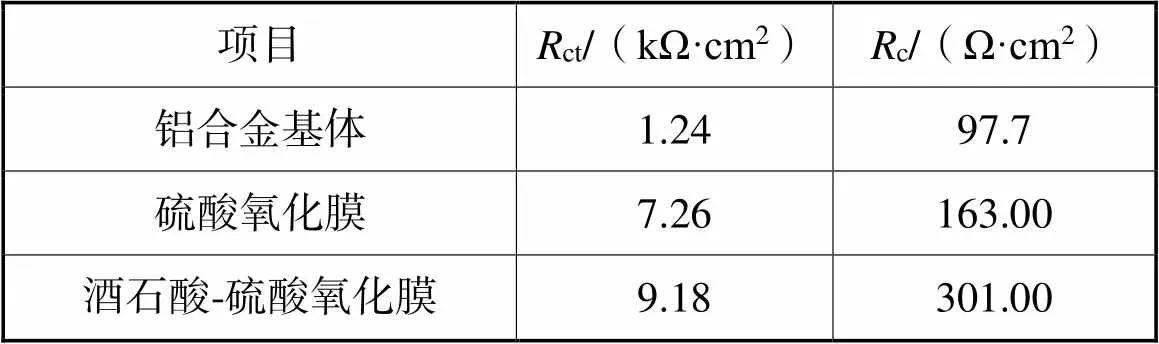

图5为铝合金基体和两种氧化膜的阻抗谱。采用等效电路(图6)进行拟合,拟合结果见表3。图6中s为溶液电阻,f为氧化膜电阻,ct为电荷转移电阻,f为腐蚀产物与溶液之间的电容,dl为双电层电容。结合图5和表3,铝合金基体和两种氧化膜的容抗弧具有相似的特征,即只有一个时间常数。但也存在着明显差异,铝合金基体的容抗弧半径最小,相对应的电荷转移电阻也最小,仅为1.24 kΩ·cm2。硫酸氧化膜和酒石酸-硫酸氧化膜的容抗弧半径和电荷转移电阻相较于铝合金基体都明显增大,前者的电荷转移电阻达到7.26 kΩ·cm2,后者的电荷转移电阻更大,接近9.18 kΩ·cm2。

表3阻抗谱拟合结果

Tab.3 Fitting results of impedance spectrum

根据文献报道,电荷转移电阻可以反映膜层与腐蚀性溶液的界面发生电荷转移的难易程度,关系到膜层的腐蚀速度。通常认为,电荷转移电阻越大,膜层与腐蚀性溶液的界面发生电荷转移越困难,膜层的腐蚀速度越慢[11-12]。因此,较大的电荷转移电阻是氧化膜具有良好耐蚀性的标志。

除了电荷转移电阻外,膜层电阻也可以用于评价氧化膜的耐蚀性,可以反映膜层对腐蚀性溶液的阻挡效果。通常认为,膜层电阻越大,对腐蚀性溶液的阻挡效果越好[13-14]。由表3可知,酒石酸-硫酸氧化膜的膜层电阻高于硫酸氧化膜,这是由于酒石酸-硫酸氧化膜具有较低的孔隙率,能够延缓腐蚀性溶液向其内部渗透,所以表现出更好的耐蚀性。

图5 铝合金基体和两种氧化膜的阻抗谱

图6 阻抗谱拟合等效电路图

3 结论

(1)硫酸氧化膜和酒石酸-硫酸氧化膜的化学成分相似,都含有Al、O、S和C元素,两种氧化膜厚度均匀性和平整度都较好,在NaCl溶液中的耐蚀性强于铝合金基体,都能对铝合金基体提供保护作用。

(2)与硫酸氧化膜相比,酒石酸-硫酸氧化膜表现出更好的耐蚀性,主要归因于酒石酸-硫酸氧化膜表面的孔洞数量较少,能够延缓腐蚀性溶液向其内部渗透,因此腐蚀电位正移,腐蚀电流密度较小,电荷转移电阻和膜层电阻都增大,对铝合金基体的保护效率相对较高。

[1] 虞朝智.铝合金电连接器壳体温挤压成形工艺研究[D].哈尔滨: 哈尔滨工业大学, 2011.

[2] Kwolek P. Corrosion behaviour of 7075 aluminium alloy in acidic solution[J]. RSC Advances, 2020, 10(44):26078-26089.

[3] Wang H N, Li X M, He L B, et al.Preparation and corrosion resistance of anodic oxidation coatings on 2198 and 5A90 Al-Li alloys[J].Journal of Wuhan University of Technology (Materials Science Edition),2019, (1):132-137.

[4] Li Y D, Zhao P Z, Feng Y J, et al. Influence of anodic oxide film structure on adhesive bonding performance of 5754 aluminum alloy[J].Transactions of Nonferrous Metals Society of China, 2019, 29(9): 1836-1841.

[5] 朱彭舟, 麻彦龙, 蒋璐瑶, 等. 电解液成分对7075铝合金酒石酸-硫酸阳极氧化膜结构及性能的影响[J]. 重庆理工大学学报(自然科学), 2020, 34(1): 148-155.

Zhu P Z, Ma Y L, Jiang L Y, et al. Effect of electrolyte composition on the structure and property of the anodic film formed on 7075 aluminum alloy in tartaric-sulfuric acid[J].Journal of Chongqing University of Technology (Natural Science), 2020, 34(1): 148-155 (in Chinese).

[6] 王若玺, 贺春影, 陈述, 等. 酒石酸-硫酸阳极氧化工艺参数对LY12铝合金耐蚀性的影响[J].材料保护, 2018,51(1): 79-84.

Wang R X, He C Y, Chen S, et al.Effect of tartaric acid-sulfuric acid anodizing process parameters on corrosion resistance of LY12 aluminum alloy[J].Materials Protection, 2018, 51(1): 79-84 (in Chinese).

[7] 李明祥, 吕秋生, 陈素明, 等. 酒石酸-硫酸阳极氧化对7175-T7351铝合金疲劳性能的影响分析[J].冶金与材料, 2020, 40(1): 118-120.

Li M X, LV Q S, Chen S M, et al. Effect of anodic oxidation of tartaric acid-sulfuric acid on fatigue performance of 7175-T7351 aluminum alloy[J]. Metallurgy and Materials, 2020, 40(1): 118-120 (in Chinese).

[8] 麻彦龙, 陈小丽, 易雅楠, 等. AA2099-T8铝锂合金表面酒石酸-硫酸阳极氧化膜的耐蚀性能[J].中国有色金属学报, 2016, 26(10): 2056-2064.

Ma Y L, Chen X L, Yi Y N, et al. Corrosion resistance of anodic films formed on AA2099-T8 aluminum-lithium alloy in tartaric-sulfuric acid[J].The Chinese Journal of Nonferrous Metals, 2016, 26(10): 2056-2064 (in Chinese).

[9] 王平, 魏晓伟. 多孔型阳极氧化膜的形成机理[J].表面技术, 2005, 34(6): 28-29.

Wang P, Wei X W. Research on mechanism of film forming of porosity anodic oxide[J].Surface Technology, 2005, 34(6): 28-29 (in Chinese).

[10] 高镜涵, 李菲晖, 巩运兰, 等. 铝合金阳极氧化技术研究进展[J].电镀与精饰, 2018, 40(8): 18-23.

Gao J H, Li F H, Gong Y L, et al. Recent research progress of anodic oxidation of aluminum alloys[J]. Plating and Finishing, 2018, 40(8): 18-23 (in Chinese).

[11] Taheri M, Naderi R, Mohdavian M. Enhancement of corrosion resistance of mild steel in NaCl solution with an eco-friendly silane coating containing nanoclay and zinc acetylacetonate[J]. Pigment & Resin Technology, 2018,47(5): 424-430.

[12] Han Y, Wang H R, Cao Y D, et al. Improved corrosion resistance of selective laser melted Ti-5Cu alloy using atomized Ti-5Cu powder[J]. Acta Metallurgica Sinica (English Letters), 2019, (32): 1007-1014.

[13] 齐振伟. 铝合金微弧氧化工艺优化及膜层耐蚀性研究[D]. 成都: 西南石油大学, 2014.

[14] 吴桐, 张留艳, 蒋俊杰, 等. 超声喷丸对钢基体表面发黑膜耐蚀性的影响[J]. 表面技术, 2018, 47(3): 191-195.

Wu T, Zhang L Y, Jiang J J, et al. Effect of ultrasonic shot peening on corrosion resistance of steel substrate surface blackening film[J].Surface Technology, 2018, 47(3): 191-195 (in Chinese).

Anodic Oxidation of ZL101A Aluminium Alloy for Electrical Connector with Mixed Acid and Corrosion Resistance of Oxidation Film

ZHAO Guanglian*, WEN Pushan

(Chemical Engineering College, Zunyi Normal College, Zunyi 563000, China)

Anodic oxidation with tartaric acid and sulfuric acid was carried out using the ZL101A aluminium alloy for electrical connector as the substrate, and anodic oxidation with sulfuric acid was also carried out as a comparison. The surface morphology of sulphuric acid oxide film and tartaric acid-sulphuric acid oxide film were characterized, and the surface roughness, chemical composition and corrosion resistance of these two oxidation films were measured. The results showed that the thickness uniformity and flatness of these two oxidation films were excellent. Compared with sulphuric acid oxidation film, there was fewer holes on the surface of tartaric acid-sulphuric acid oxidation film. Both of these two oxidation films contained Al, O, S and C, and the mass fraction of the same element differed little. The corrosion resistance of these two oxidation films in NaCl solution was better than that of aluminum alloy substrate. Compared with sulphuric acid oxidation film, the corrosion potential of tartaric acid-sulphuric acid oxidation film was positively shifted by 60 mV, the corrosion current density was decreased by 27 %, both of the charge transfer resistance and film resistance were increased,and the protection efficiency was close to 89 %, indicating that tartaric acid-sulfuric acid oxidation film showed better corrosion resistance.

ZL101A aluminium alloy; anodic oxidation; tartaric acid-sulfuric acid; oxidation film; corrosion resistance

TG178

A

10.3969/j.issn.1001-3849.2021.10.006

2020-09-06

2020-11-21

赵光练(1986—),男,博士,副教授,email:zunyi_zhao1986@126.com

贵州省科技厅项目(2019黔科合基础1324号)