桑枝皮芯分离芯杆成粒联合机的研制

陈伍彪,任强胜,陈 涛

(四川省丝绸科学研究院有限公司,四川 成都610031)

桑树枝条的皮和芯通过分离后,都具有较高的经济价值。桑皮纤维是近年开发出的一种新型天然纤维素纤维,它既有棉纤维的特征,又有麻纤维的优点,其纺织产品符合人们对自然环保的全新追求,具有较好的市场认知度。而桑枝芯杆制成的粒料是制作高档纤维板、造纸、菌类培养基等的优质材料,广泛应用于房地产、家具、室内装饰、包装、食用菌等行业,具有极广阔的应用前景。以往剥制桑皮大多是手工剥取,劳动强度大、效率低,因此桑枝条经常作为废弃物被扔掉,其皮、芯的经济价值未得到充分利用。也有人尝试用其他剥皮机来剥制桑皮,但其皮芯分离率低且剥制的桑皮质量差。因此,受人力不足和剥制成本及剥取技术等的影响,桑皮剥取困难,质量参差不齐,制约了桑皮纤维项目的健康发展。研制了一种连续化生产桑枝皮芯分离芯杆成粒的联合机,可以使桑枝条的皮芯分离和芯杆成粒在同一机器上实现,其产品无论是桑皮还是桑枝粒料都具有良好的市场开发应用前景,对推动产业健康发展和桑农增收具有重要意义。

1 总体设计方案

为了解决手工剥制桑皮劳动强度大、效率低和桑枝芯杆韧性好、难切断以及现有剥皮机械针对性差、剥皮效率低、剥制的桑皮质量差等难点,研制了一套既能将皮与芯高效分离,又能将芯杆粉碎成不同规格的颗粒,且皮芯分离和芯杆成粒能在同一机器上进行的联合机。经过多次对样品进行试验论证,桑枝皮芯分离且芯杆成粒主要工艺路线如图1所示。

图1 工艺路线图

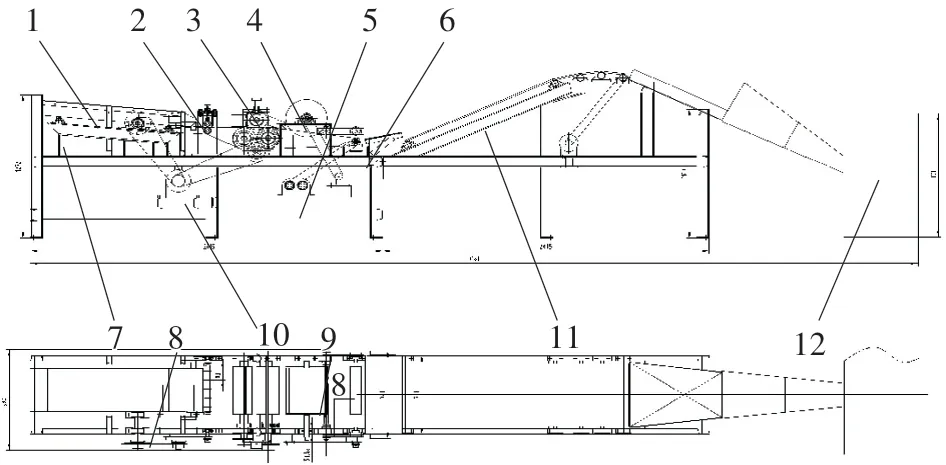

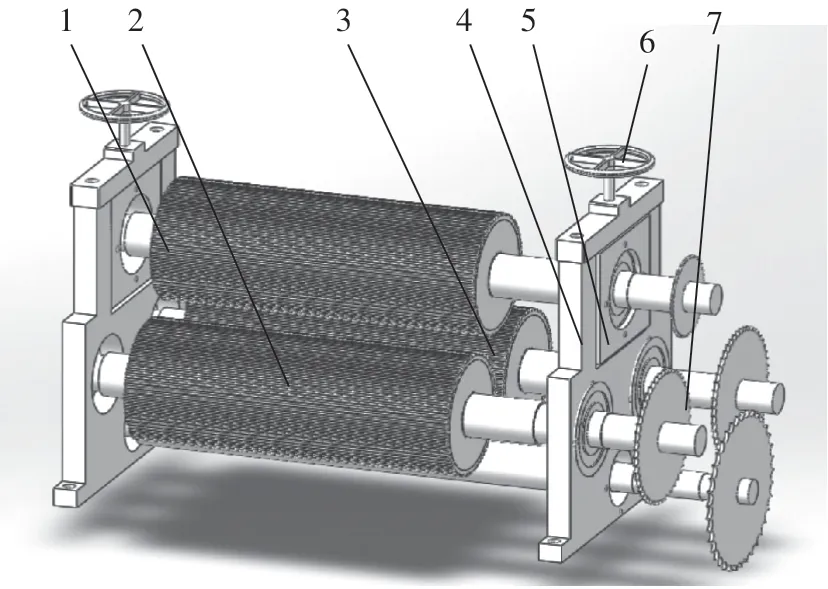

为满足工艺要求,桑枝皮芯分离芯杆成粒联合机分两部分设计,即皮芯分离部分和芯杆成粒部分。皮芯分离采用辊压震动和敲击的方式实现,而芯杆成粒则采用先剪切后粉碎的方式实现,最后通过传送机构和其他辅助机构将两部分结合成整体,实现桑枝皮芯分离和芯杆成粒。设计方案如图2所示。

图2 桑枝皮芯分离芯杆成粒联合机总体方案图

2 关键机构设计

2.1 输送机构和喂入机构

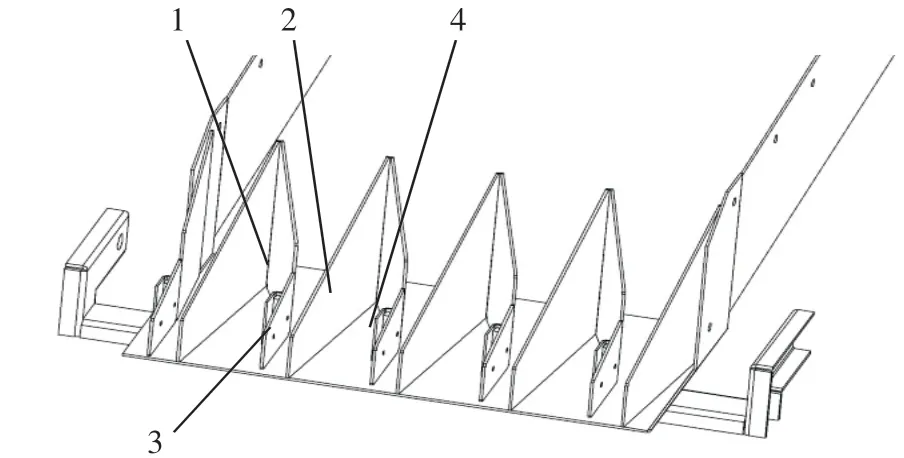

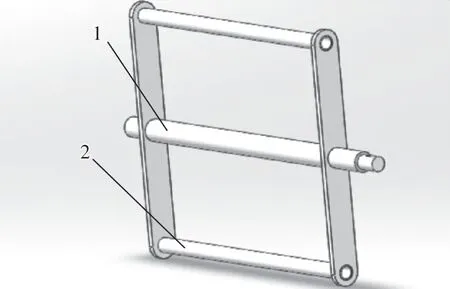

为了使桑枝顺利进入桑枝预处理机构,设计了输送机构和喂入机构。输送机构为输送带,为防止桑枝条滚动,增加摩擦,输送带表面设计为带草纹防滑,负责为桑枝提供向前的推动力;喂入机构(图3)辅助桑枝对准刀片。喂入机构核心部件为与刀片相对应的5组固定挡片1、2和活动挡片。活动挡片为常闭状态,当桑枝顶开活动挡片经过时,被活动挡片通过扭簧给的预紧力夹紧,从而能准确对准刀片,使得表面切口得以顺利进行。

图3 单组喂入机构示意图

2.2 桑枝预处理机构

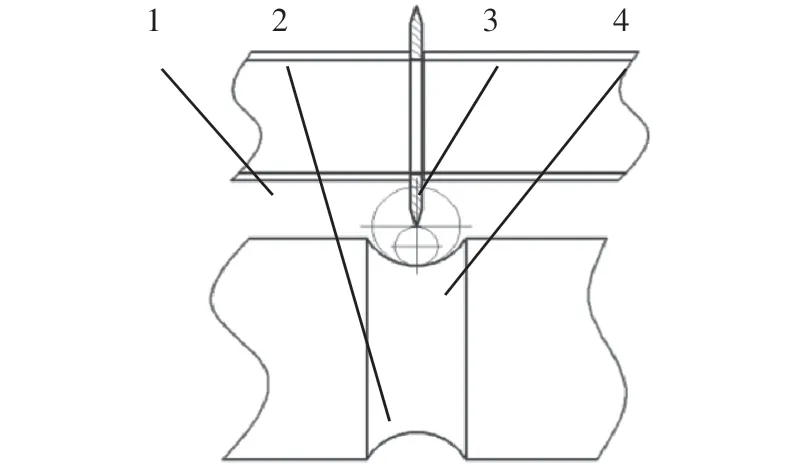

由于桑皮纤维具有较强的韧性,皮芯分离时桑皮容易缠绕在芯杆上。为了彻底达到皮芯分离,须将桑枝条进行预处理,经试验证明沿桑枝条纵向表面划一刀就能很好地解决这一问题。因此桑枝预处理机构确定由刀片和刀辊组成,通过刀片与刀辊的相互挤压,实现沿着桑枝枝条方向形成一条切口。结构示意图如图4所示。

图4 桑枝预处理机构结构示意图

上刀辊带动刀片与下辊旋转使桑枝向前运动,在运动的同时,刀片进行桑枝表面切口。共设计了5组这样的结构。同时,通过压力弹簧的调节能实现上刀辊轴随着桑枝直径变化而上下运动,使不同直径的桑枝表面纵向切口的位置及深浅达到理想状态,使切口深浅基本一致。

2.3 压枝机构

在预处理机构后采用了对辊挤压方式的压枝机构,压枝机构主要采用三辊形式,由一套可上下活动的压辊Ⅰ、两套固定的压辊Ⅱ与压辊Ⅲ构成,2次挤压、轴距递减的三辊形式,如图5所示。3个压辊通过链轮提供动力,均为主动辊。压辊Ⅰ可通过旋转调节手柄调整压辊之间的间隙,满足不同桑枝直径大小。在压辊表面开有辊槽,以便压辊在转动的同时对喂入的桑枝有一个向内的牵拉作用,提高压枝效果。

图5 压枝机构示意图

桑树属于小乔木,根据对采下的鲜桑枝的测量,其直径基本在15~25 mm范围内。截取直径为20 mm长度在40 mm枝条段,在含水率13(%wt)左右,但随着时间的流逝,其含水率在逐步减小。通过试验,一般保证在含水率10(%wt)上的状态下,能够容易分离皮芯。按GB 1928《木材物理力学试验方法》的有关规定,直到达到破坏皮芯分离的载荷时,测得顺纹抗压强度(σ12,MPa)指标。

式中:Pmax——破坏荷载,N;b——试验宽度,mm;t——试验厚度,mm;

式中:W——试验时木材含水率,%;σw、σ12——木材气干状态、标准含水率12%时的强度,MPa。

经过计算,其顺纹抗压强度平均为18 MPa。

为保证桑枝能被压辊正常挤压和传动可靠,3个压辊外径均设计为直径178 mm,表面加工为齿形;压辊1、2之间间距设计值为15~20 mm,压辊1、3之间间距的设计值为10~15 mm。这样既能保证桑枝顺利喂入,又能保证对每根桑枝的两级挤压,实现皮芯的初步分离。由于桑枝韧皮部含有的果胶导致不易完全分离,还需要采取下一步震动措施。

2.4 震动机构

由于桑枝经过压辊挤压后皮芯已初步分离,只需通过外力的作用使被挤压过的桑枝产生震动就能使分离率大幅提高,达到设计要求。因此设计了如图6这种结构简单、高效且稳定的震动机构。

图6 震动机构示意图

震动机构的转动半径设计为150 mm,桑枝就能从震动轴轴线以下125 mm处穿过,这样既能保证桑枝受到的敲击力足够,又能减少桑皮缠绕。经过试验,在调速电机的带动下,震动轴以400 r/min的速度转动,桑枝将被横杆以12次/s左右的敲打频率敲击,此时皮芯分离率最高,能达到95%左右。若提高频率,桑皮和桑枝被打断的几率大幅增加,并且不安全,而降低频率则会降低分离率。同时,为了安全,设计了安全罩。皮芯部分分离后,桑皮依靠自重下落至收集机构的橡胶对辊中间,再通过橡胶对辊的主动牵拉使其彻底分离;桑枝芯杆则通过之后的牵拉机构的牵引和输送带的输送继续进行后续粉碎处理。

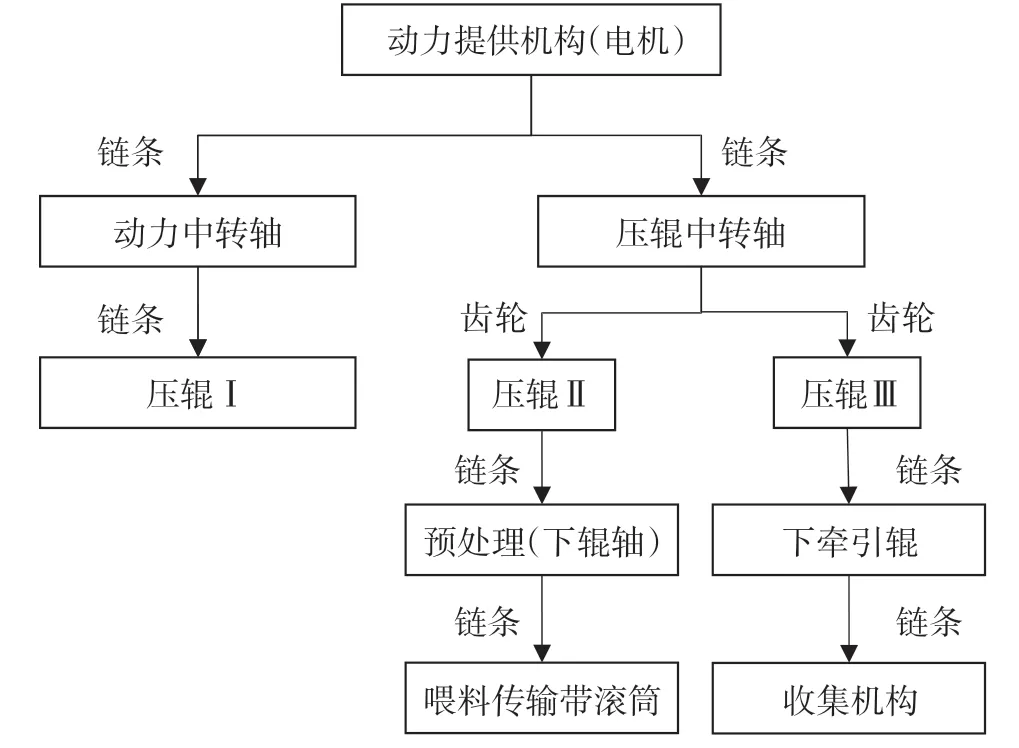

2.5 传动机构

传动机构主要采用三相异步电动机作为主要动力输出,额定功率为1.5 k W,转速为1 500 r/min。采用“Δ”接法。为了将动力平稳可靠地传动到压辊、刀辊、震动轴、粉碎机构,设计传动机构时采用了链传动、皮带轮传动和齿轮传动。即在低速且较大载荷时采用链传动,在中速轻载荷时采用皮带轮传动,在距离较近、反向旋转的两轴上采用齿轮传动。传动机构动力组成如图7所示。粉碎机构传动采用独立的三相异步电动机带动刀片和粉碎打手,额定功率为18.5 k W,采用“Y-Δ”降压启动。

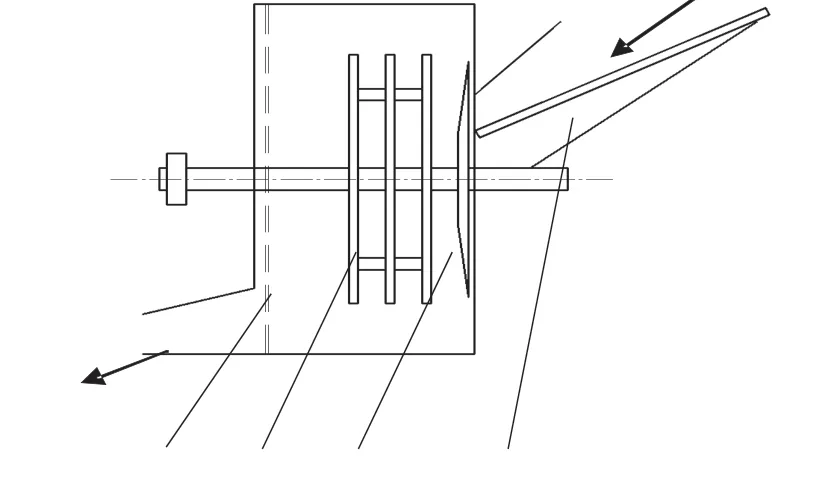

2.6 粉碎机构

由于需要将剥皮后的桑枝芯杆粉碎成不同规格的粒料,所以将粉碎机构设计成三个部分:切断刀片、粉碎打手和筛网。充分考虑桑枝的特性,设计选择了合适刀片的角度和硬度,设备启动后利用高速旋转的刀片先把桑枝切成片状,在切碎桑枝条的同时,高速旋转作用产生旋风,使片状的桑树片在粉碎室内飞扬。再由3组(每组4片)共12片旋转带动活动锤片把飞扬的木片击碎。粉碎后的桑枝屑经过设置的相关规格的筛网过滤后飞速排出。粉碎机构示意图如图8所示。

图7 传动机构动力组成

1.筛网;2.活动锤片;3.刀片;4.桑枝条

3 主要技术参数

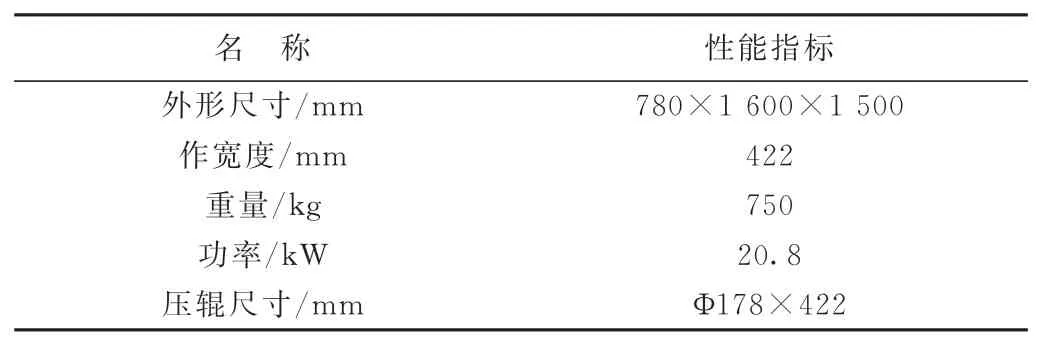

通过对桑枝皮芯分离芯杆成粒机构设计和辅助部件设计,该机主要由输送机构、喂入机构、桑枝预处理机构、压枝机构、震动机构、传动机构、粉碎机构等组成。样机的主要技术参数和性能指标见表1。

表1 主要技术参数

?

图9 桑枝皮芯分离芯杆成粒联合机实物图

4 结论

通过对桑枝物理性能的研究,设计并试制出了第一代桑枝皮芯分离芯杆成粒联合机,在对其性能试验后,得出结论:

(1)对比现有的手工或采用切段蒸煮处理的剥皮机,设计的第一代桑枝皮芯分离芯杆成粒联合机除喂入外全部由机械自动完成,操作方便,自动化高,不伤桑皮且分离率高。

(2)虽然剥皮功效提高了,但仍需向更高效的方向改进。

(3)整机较为庞大,重量偏重,需要进一步做轻量化、小型化设计。

(4)降低能耗,向环保型方向改进。