两种脱胶工艺对构皮纤维上染性能的影响研究

付玮康,OLI MOV Kha mda mjon,荆愈涵,李 炜,刘 静,奚柏君

(绍兴文理学院 纺织服装学院,浙江 绍兴312000)

构树为桑科构属落叶乔木,在全国大部分省区均有分布。作为我国特有的含纤维经济林树种,构树资源主要应用于造纸行业[1],在其他领域尚未得到较好的利用。近年来,汉麻、黄麻等麻类纤维都已得到较为充分的开发[2-3],桑皮纤维、木芙蓉纤维等一些非麻类纤维也在被研究拓展[4-5],为纺织材料市场注入了新的活力。然而,对构皮纤维等树皮纤维的研究却寥寥无几。

向新柱等[6]的研究表明化学脱胶能够制取达到纺织用目的的构皮纤维。纤维的染色性能是衡量其在纺织应用上的一个重要指标,但是目前基本没有对化学脱胶后构皮纤维的染色性能的研究。文中选取合适的脱胶工艺流程及参数,初步研究了脱胶后的构皮纤维的染色性能,通过染色动力学中的多项指标来进行表征,以期为构皮纤维在纺织服装领域的应用提供一定的参考。

1 试验部分

1.1 构树韧皮的脱胶

构树韧皮的化学组成与其他的韧皮纤维类似,其中木质素约占15%,果胶约占10%[7]。构树韧皮组成中的胶质和木质素对韧皮纤维的初步加工有较大的负面影响。果胶和木质素的含量越高,胶质分子间的交联就越复杂,使得纤维的脱胶过程困难,制备的纤维质量不佳。在高温碱性条件下,木质素及胶质会发生水解作用,可以较好去除木质素和胶质。因此采用高温碱煮工艺,通过改变部分工艺流程来选取较好的脱胶工艺。

1.1.1 材料、试剂和仪器

构树皮取自甘肃陇南的新鲜构树,从树木上剥取后自然晒干。将晒干后的构树皮浸泡于生态活性水中2天,直至树皮变软易于剥取构树韧皮。剥取好的构树韧皮用清水往复冲洗至表面清洁并烘干。

浓H2SO4(AR,浙江中星化工试剂有限公司);Na OH(AR,西陇科学股份有限公司);Na2SO3、Na5P3O10(AR,上海润捷化学试剂有限公司);Na Cl O2(AR,阿拉丁试剂上海有限公司)。

XMTD203电热恒温水浴锅(江苏科析仪器有限公司);FA2204C电子天平(上海佑科仪器仪表有限公司);Y802 N八篮恒温烘箱(温州方圆仪器有限公司);DZF-6020真空干燥箱(上海齐欣科学仪器有限公司)。

1.1.2 试验方法

化学脱胶法是针对在强碱、强酸、强氧化剂等化学物质下纤维和胶质的不同耐受性对其进行分离,在尽可能少损伤纤维性能的前提下去除胶质。由构树皮纤维的化学组成[8]可知,脱胶对象主要是木质素和胶质,利用木质素和胶质对碱液的不稳定性和可溶解性,通过化学脱胶使其脱离纤维主体,从而得到含杂质较少的构皮纤维。

(1)一煮法化学脱胶

工艺:试样→浸酸→水洗→碱煮→水洗→打纤→漂白→水洗→酸洗→水洗→脱水抖松→预烘→干燥。

浸酸:浓H2SO41.6 g/L,浴比1∶30,水浴温度65℃,时间3 h。

碱煮:Na OH 17 g/L,Na2SO315 g/L,Na5P3O1015 g/L,浴比1∶30,水浴温度90℃,时间3.5 h。

漂白:NaCl O22 g/L,浴比1∶20,常温,时间5 min。

酸洗:浓H2SO42 g/L,浴比1∶20,常温,时间5 min。

预烘:65℃预烘2 h。

干燥:85℃真空干燥30 min。

(2)二煮法化学脱胶

工艺:试样→浸酸→水洗→一煮→水洗→二煮→水洗→打纤→漂白→水洗→酸洗→水洗→脱水抖松→预烘→干燥。

浸酸:浓H2SO41.6 g/L,浴比1∶30,水浴温度65℃,时间3 h。

一煮:Na OH 10 g/L,浴比1∶30,水浴温度90℃,时间1 h。

二煮:Na OH 2 g/L,Na2SO315 g/L,Na5P3O1015 g/L,浴比1∶30,水浴温度90℃,时间2 h。

漂白:NaCl O22 g/L,浴比1∶20,常温,时间5 min。

酸洗:浓H2SO42 g/L,浴比1∶20,常温,时间5 min。

预烘:65℃预烘2 h。

干燥:85℃真空干燥30 min。

1.2 构皮纤维的染色动力学

染色动力学是研究染色速率快慢的问题,属于染色过程的基础物理研究。在本研究中,以相应染色动力学指标和色牢度来评价构皮纤维的染色性能。染色动力学包括纤维的染色速率、染色扩散系数、半染时间等动力学指标,这些指标决定了纤维用某种染料染色的上染过程的特征,包括了上染速率和上染百分率[9]。试验中,选用对纤维素纤维染色效果较好的活性红KN-3B染料,对两种脱胶工艺脱胶后的构皮纤维进行染色性能探究,并设置了成品汉麻纤维作为对照组。

1.2.1 试验材料、试剂和仪器

两种工艺脱胶后的构皮纤维(一煮法脱胶工艺所制构皮纤维以A指代,二煮法脱胶工艺所制构皮纤维以B指代),普通汉麻纤维(细度16μm)。

活性红KN-3B染料(C.I.Reactive Red 180);Na Cl(AR,西陇科学股份有限公司);Na2CO3(AR,国药集团化学试剂有限公司);去离子水。

活性红KN-3B染料化学结构如图1所示。

图1 活性红KN-3B染料化学结构式

SP-756P紫外可见分光光度计(上海光谱仪器有限公司);XMTD203电热恒温水浴锅(江苏科析仪器有限公司);FA2204C电子天平(上海佑科仪器仪表有限公司);SNG-3000型高分辨率扫描电子显微镜。

1.2.2 试验方法

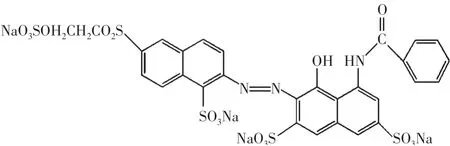

工艺曲线如图2所示(仅研究染料的吸附与扩散)。

图2 染色工艺曲线

2 结果与讨论

2.1 构树韧皮脱胶测试分析

2.1.1 构皮纤维宏观形态

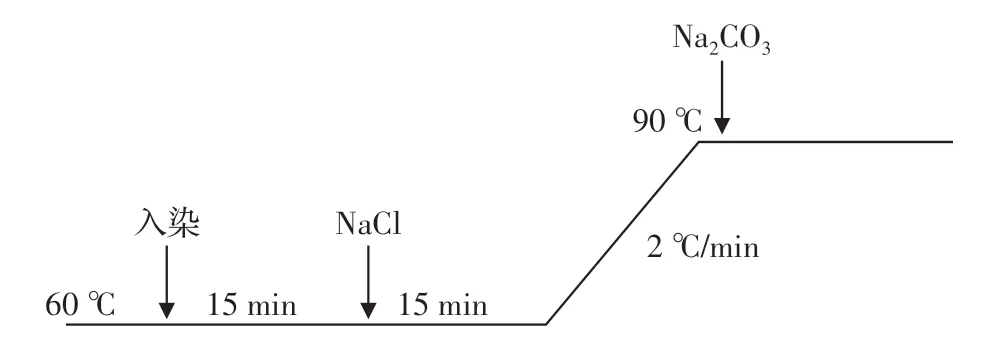

脱胶之后的构皮纤维如图3所示。

由图3可以看出,两种脱胶工艺所制得的构皮纤维在宏观形态上有较大的差别,二煮法纤维分离度较好,且色泽亮白,手感与汉麻纤维类似。

随机取两种脱胶工艺制得纤维试样1 g各3份,放置烘箱中烘至恒重后,放入到装有150 ml、浓度20 g/L Na OH溶液的三角烧瓶中沸煮3 h,洗净后继续烘干至恒重。所得数据及评价见表1。

由表1可以看出,采用二煮法脱胶工艺的构皮纤维残胶率更低,杂质残留及纤维分离程度都明显优于一煮法。在纤维色泽方面,一煮法构皮纤维略微偏淡黄。在断裂强力上,二煮构皮纤维强力损失较大,其原因可能是多次碱煮导致构皮纤维无定形区横向连接键断裂,从而损失部分断裂强力。

图3 脱胶后的构皮纤维

表1 两种脱胶工艺残胶率及综合评价

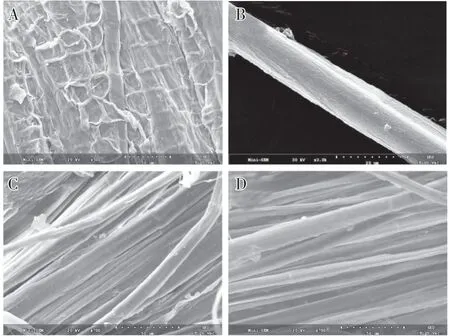

2.1.2 构皮纤维微观结构(SEM)

使用扫描电子显微镜对构树韧皮及其脱胶后的构皮纤维进行观察。

图4 构皮纤维的微观结构

由图4中A可以看出,直接剥取的构树韧皮表面被果胶质和木质素紧密包覆,纤维几乎不可见,说明构树韧皮的木质素、果胶质含量较高,不经脱胶处理的构树韧皮较难有效利用。由图4中B可以看出,构树皮纤维纵向表面粗糙但较为平整,有少量类似麻纤维的横节竖纹和类似棉的不明显的转曲,因此在理论上拥有较好的纤维间抱合力。构树皮纤维的单纤维长度较短,一般为10~20 mm,单独纺纱有一定难度,可以采用束纤维进行纺纱。图4中C为一煮法构皮纤维,图4中D为二煮法构皮纤维,通过两者对比,可以明显看出一煮法工艺脱胶程度相对较弱,纤维间还有较多胶质残余,二煮法纤维表面脱胶完成度较高,所含杂质相对较少。从图4可看出,构皮纤维表面存在轻微裂隙,这可能是导致强度相对不高的原因。构皮纤维的细度在10~15μm,因为纤维细度较小及微隙的存在,有利于纤维吸湿放湿。构皮纤维中空,为闭合管状型,横截面呈近椭圆形[10],结合构皮纤维纵向特征,若将构皮纤维制成织物,那么该织物理论上将拥有较好的强度和吸湿透气性,因此构皮纤维在纺织服装上的应用具有较高的可行性和较好的经济效益。

日前,国家知识产权局正式受理无锡市顺安土工材料有限公司递交的“一种无梭织机制造X型模袋的方法”(简称“X型混凝土布”)发明专利请求书。该发明将为堰塞湖、山体滑坡、堤岸塌方治理提供新的技术,可以为加固围堤提供支撑,大大减轻抗洪救灾压力。

2.2 构皮纤维染色动力学分析

2.2.1 染色速率曲线及上染百分率

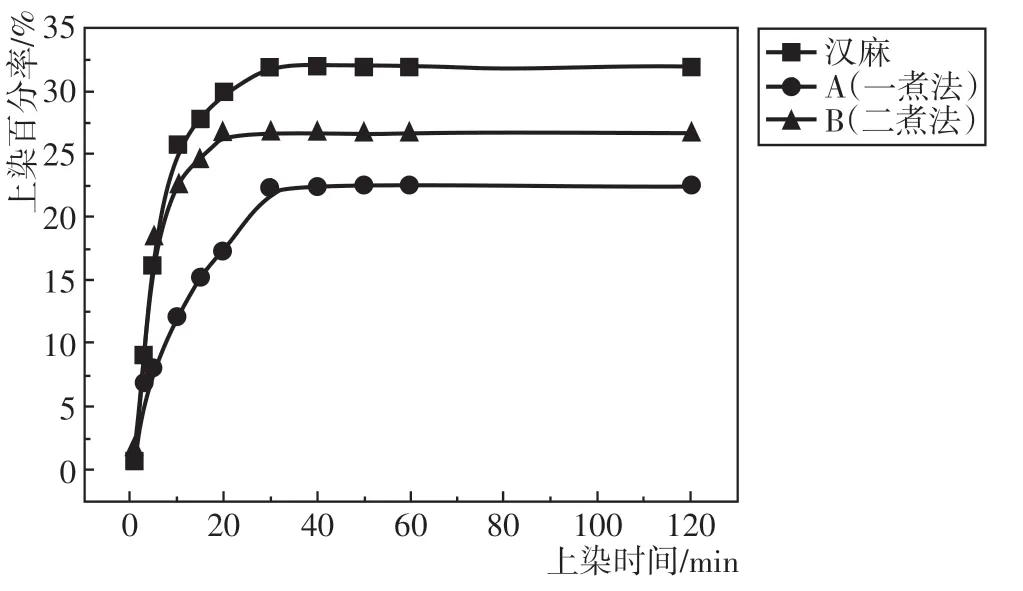

染色速率曲线是染料在纤维上附着速率的表征。图5为90℃下A、B以及麻纤维的染色速率曲线,曲线的斜率反应了染料在纤维上的上染速率。

图5 3种纤维90℃时的染色速率曲线

由图5中3种纤维的染色速率变化曲线可以看出,二煮法构皮纤维曲线斜率与汉麻纤维接近,且远好于一煮法构皮纤维,说明二煮法构皮纤维上染速率较高。汉麻纤维作为一种大规模工业化生产的成熟服装用纤维,上染百分率较为优异,达到了32%。对比图5中两种脱胶工艺的构皮纤维,可以看出二煮法脱胶制得的构皮纤维在上染百分率和上染平衡时间都明显优于一煮法。值得注意的是,二煮法构皮纤维上染平衡时间相较汉麻纤维更短,这说明脱胶程度好的构皮纤维上染效率较好,这可能是因为构皮纤维细度为10~15μm,而汉麻纤维细度为15~17μm,构皮纤维与染液接触的相对表面积较大,从而其上染效率更高。由于汉麻纤维表面粗糙,有纵向缝隙和孔洞,横向伴有枝节,所以在最大上染百分率上优于构皮纤维。

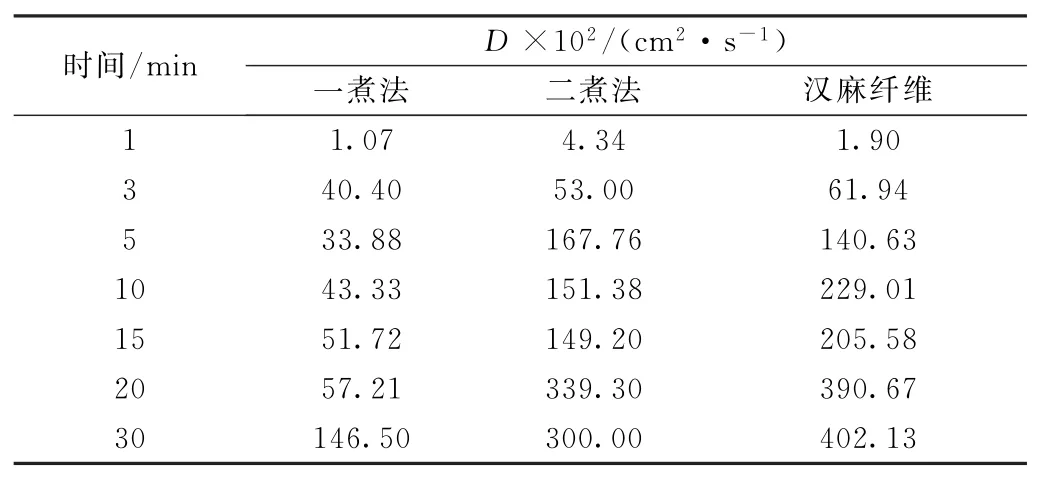

2.2.2 染色扩散系数

染色扩散系数是染色动力学中一个重要的特征参数,同一染料对不同纤维存在染色性能差异的主要原因就是纤维材料内在物化性质。由于脱胶工艺的不同,A、B两份试样染色扩散系数必然不同,进而通过染色系数这一客观指标倒推两种化学脱胶工艺优劣。

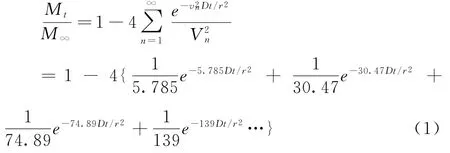

扩散系数的测定方法较多,从纤维本身结构考虑,采用了希尔公式进行拟合计算,希尔公式是一种染料从无限染浴向柱状纤维无限长的两端扩散上染的动力学数学模型。希尔公式如式(1)所示。

式中:M t——t时间纤维上染料染着量;M∞——染色平衡时纤维上染料染着量;D——扩散系数;t——染色时间;r——纤维半径。

希尔公式的结果为无穷级数,计算较为困难,可以通过查表得到M t/M∞对应的Dt/r2值[11]。M t/M∞在概念意义上等同于C t/C∞(C t和C∞分别是t时间和染色达到平衡时纤维上吸收的上染百分率)。因此,通过SEM图片测量的试样直径,就可以计算出3种纤维对应的染色扩散系数D,计算结果见表2。

表2 样品在90℃的扩散系数

由表2可知,随着染色时间的增加,3种纤维的扩散系数都有增大的趋势,当纤维到达最大上染百分率后,由于染色时间的增加,扩散系数会下降,最后趋于平衡。其中,从数据上二煮法制得的构皮纤维的扩散系数总体上比一煮法要大,这说明二煮法脱胶工艺所制得的构皮纤维上染性能更好,二煮法染色性能要整体优于一煮法。对比二煮法和汉麻纤维,可以看出二煮法构皮纤维在20 min时达到最大值,说明此时已完全上染,达到完全上染的时间比汉麻要短,在上染效率上二煮法构皮纤维要优于普通汉麻纤维。

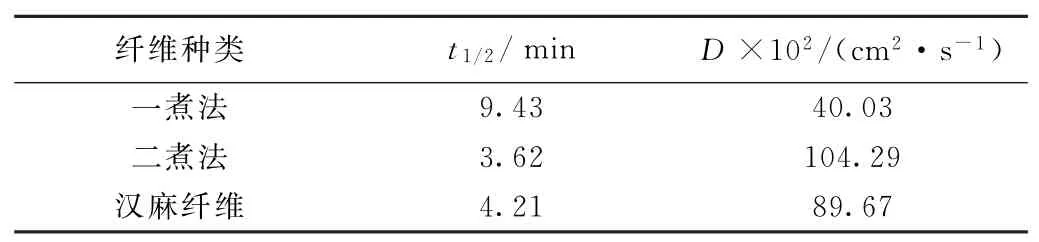

2.2.3 半染时间

半染时间是指染料上染到纤维达到最大平衡吸附量的一半所需要的时间,即C t=1/2C∞时的所用时间,标志着上染趋向平衡的速率,以t1/2表示半染时间。查表可知,M t/M∞=C t/C∞=0.50时,对应的Dt/r2值为0.062 92。因此有:

从公式(2)可以知道,半染时间t1/2与扩散系数D成反比,与纤维半径r2成正比。在计算扩散系数时选择的是希尔模型,是假定在无限染浴且均匀的情况下,染料的持续上染依赖于染料从纤维表面向内部的不断扩散。但在实际试验中,染浴必然是有限的,半染时间和扩散系数随平衡上染百分率的变化而不同。因此需要同时结合半染时间和平衡上染百分率来综合判断上染性能。各样品的半染时间和扩散系数见表3。

表3 3种纤维在90℃的半染时间和扩散系数

3 结论

(1)采用二道碱煮化学脱胶工艺:试样→浸酸→水洗→一煮→水洗→二煮→水洗→打纤→漂白→水洗→酸洗→水洗→脱水抖松→预烘→干燥,得到的构皮纤维经过测试,结果表明其残胶率更低,杂质残留及纤维分离程度都明显优于一煮法,纤维强力可达到一般纺织用目的。

(2)构皮纤维微观形态与棉、麻都有不同程度的相似。纵向表面粗糙,具有较好的纤维间摩擦力和抱合力,同时存在轻微裂隙与微孔,导致单纤强力相对不高,但有利于吸湿和放湿。

(3)通过染色速率曲线可以看出,二道碱煮脱胶的构皮纤维染色动力学性能与汉麻纤维接近,优于一道碱煮构皮纤维。扩散系数结果说明:二道碱煮构皮纤维的扩散系数相对较大,平衡上染百分率、扩散系数和半染时间证明了染色速率曲线试验结果。