微反应器技术在降低高危化工装置环境安全风险的可行性研究

王天庆

微反应器技术在降低高危化工装置环境安全风险的可行性研究

王天庆

(辽宁省石油化工规划设计院有限公司,辽宁 沈阳 110000)

随着微反应技术这项现代化工技术的发展,使从工艺本质上提升化工安全环保水平成为可能。从微化工技术着手,全面阐述了其特点,分析了微化工技术在提升工艺本质安全性,降低高危化工装置环境安全风险的可行性,为已经实施的《辽宁省城镇人口密集区危险化学品生产企业搬迁改造实施方案》中涉及搬迁改造的危化企业提供了技术解决方案。

微反应技术;高危化工装置;微反应器;环境安全风险

微反应技术(微化工技术)是20世纪90年代伴随着自然科学与工程技术向微型化迈进而发展起来的,特别是纳米材料以及微细加工技术的发展,使得微反应技术在现代化学中的应用愈发广泛。微反应技术作为21世纪化工产业具有开创性、革命性的技术,不仅为传统化工装置的改造、工艺技术升级,实现本质化安全开辟了新的方向,也为化工行业全面推行清洁生产奠定了技术基础,为行业绿色化和可持续发展提供了有效的技术手段。

与传统化工过程相比,微反应技术是一种高效率的超级化工技术,它具有设备微型化、过程集成化、安全性高、生产灵活的特点。运用微反应技术能安全地生产出易燃、易爆、有毒的危险物料,或者使用易燃、易爆、有毒的危险物料合成其他精细化学品,在不降低产能的前提下,通过缩小工厂的规模,直接提高装置的本质化安全水平的同时,实现化工厂投资、操作和维修费用的降低。本文从微反应技术着手,论述了微反应器的特点、优势、适用反应以及可行性,为我省涉及搬迁改造的危化企业提供了技术解决方案。

1 微反应器的定义

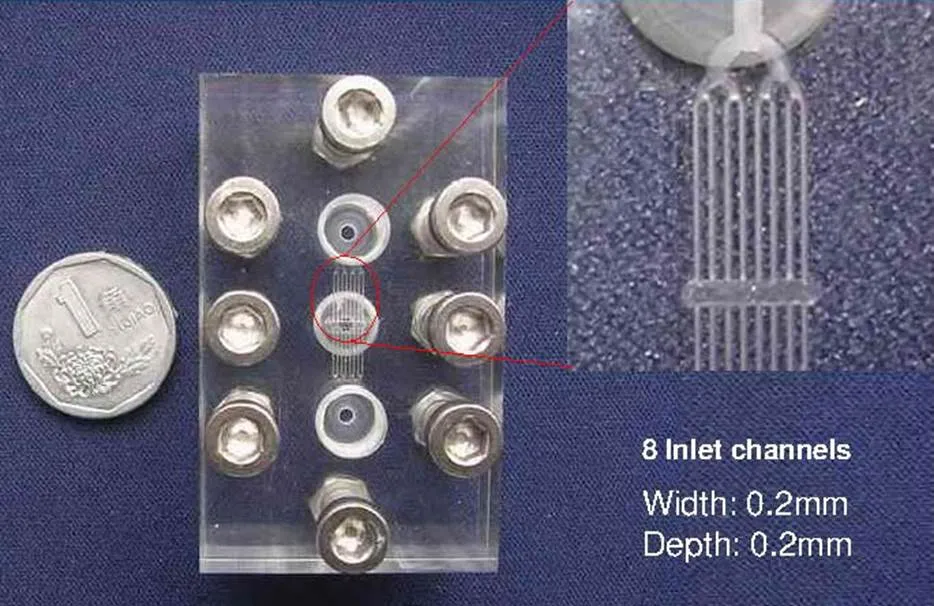

微反应器也叫微通道反应器,是指通过微加工和精密加工技术制造的微型反应系统,其内部流体的微通道特征尺寸被限定在10 μm~3 mm之间[1] [2]。通过微加工技术制造的微反应器不是简单地将现有反应器缩小,而是将纳米材料技术、微加工技术、传感器技术和控制技术等各种技术集成的新的微反应系统。微反应器是按照微结构→元件→单元→微设备这种结构层次组合而成,该方法为下文即将提到的以增加单元数目为特征的微反应系统,即数目放大的微反应器是行之有效的[2]。典型微反应器的结构如图1所示。

图1 典型多通道微反应器结构图

2 微反应器的特点及优势

2.1 装置体4积缩小,比表面积增加

根据微反应器的定义就能看出微反应器的体积急剧缩小,如图1中所示的典型多通道微反应器便能直观地看出,相比较于传统反应釜,微反应器具有体积优势。比如当通道数目分别为20个、300个、20 000个,宽度均为50μm,流量分别为2、25和1 000 L·h-1时,它们的最大线尺寸仅为100 mm上下。单一的线尺度的减小带来的是整套微反应器的体积急剧缩小,通常可以缩小到传统间歇反应釜的1/100甚至1/1 000。

再来对比一组微反应器和传统反应釜的比表面积数据:传统的搅拌反应釜比表面积为4~40 m2·m-3,列管式反应器为100~400 m2·m-3,小反应器/整装反应器为1 500~4 000 m2·m-3,而微反应器的比表面积为4 000~20 000 m2·m-3。比表面积的增加,强化了传热和反应过程。

2.2 传热效率高

由于微反应器独特的构造模式,使之具有极大的比表面积特性,从而带来的最直接好处就是在不借助外部机械搅拌的情况下能快速均匀的混合。根据已知的公开资料,微反应器的通道宽度为50~500μm,通道间隔为20~50μm时,其传热系数能达到20 000 W/(m2·K)以上[2],这是传统反应釜无法比拟的。正是由于微反应器的优秀的换热能力,即便是在生产实际中遇到的快速放热反应,也能瞬间移走热量,反应接近恒温。

2.3 反应时间短

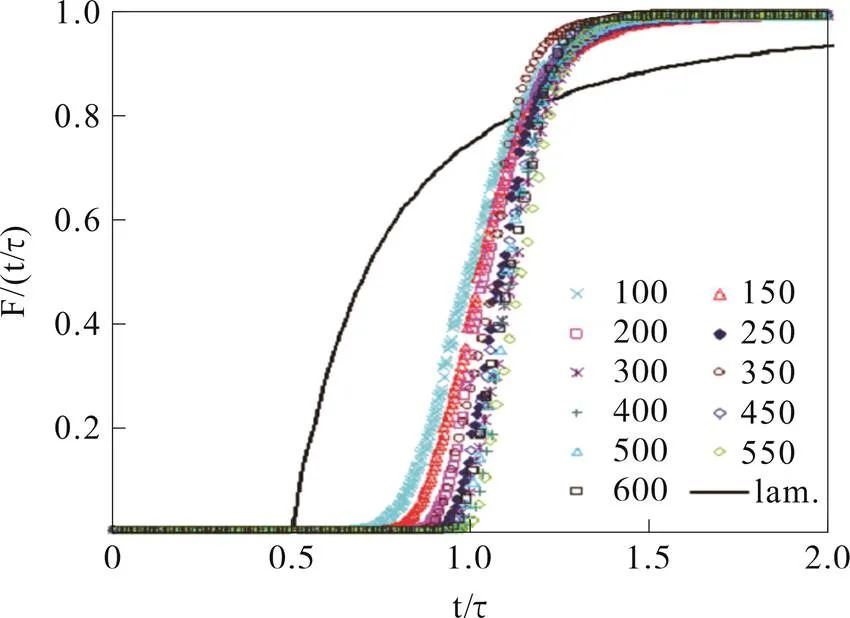

反应时间等于微通道的体积与流速之比,由于流体通道尺寸为微米级到亚毫米级,而流量可以提高到数百到千升每小时,所以反应停留时间可缩短至数秒。图2是微通道尺寸为100 ~600μm的停留时间分布曲线,该曲线表明流体通道中有超过95%的物料反应停留时间小于1.5 s,说明停留时间分布窄,几乎无返混[3]。

图2 停留时间分布曲线[3]

2.4 反应条件精确控制

温度是决定化学反应速率快慢的一个重要物理因素,大多数涉及高危化工工艺的化学反应如硝化反应、氯化反应、催化加氢反应等对反应温度的控制要求非常严格,反应温度是其重点监控的工艺参数。微反应器的几何特性、高效的传递能力、极窄的停留时间分布和连续流动反应,便于对反应温度和反应时间等工艺参数进行精确控制,从而使危险化学反应过程安全可控。精确控制反应时间及时移走热量,避免平行副反应和后续副反应,提高选择性,进而提高了产品质量和产率。

2.5 安全性本质提高

流体通道几何尺寸为微米级,危险物质的滞留量小;微反应器设备的材质主要为玻璃、碳化硅陶瓷及不锈钢,微通道本身固有的阻燃性能;微通道传质传热效率高,强放热化学反应产生的大量热量能够迅速被导走,避免“飞温”现象;微结构改进了装置防爆性能,可以根据微反应器的类型单独设计防爆装置,避免了局部浓度过大、飞温、冲料甚至燃烧爆炸等安全问题,即便发生小范围内的燃烧或爆炸也能够保证对操作人员的零伤害,实现了连续流本质安全生产。

2.6 生产灵活性增加

在工艺研发过程中,研发人员要想把实验室规模获得的工艺参数条件用来进行产业化生产基本上都要遵循小试―中试―工业大生产逐级放大的原则,并不断解决工艺放大产生的问题。而微反应器的放大是通过增加通道数目即采用多通道并行模式放大[4],理论上无放大效应,每个通道的反应条件都相同。从而大大缩短产品研发周期,同时实验室研发成果也能快速转化为工业生产,有利于快速抢占市场。基于微反应器的放大模式和连续化生产工艺,生产实际中可以灵活增加或减少单元数量来调节生产规模以满足市场需求,顺应市场的千变万化。

3 微反应技术的适用性

微反应器具有的上述技术特点和优势,可以用来对化工过程中的化学反应进行强化。传统的间歇式反应釜由于传递效率不高,对于瞬时和快速反应需要借助机械搅拌来提高反应速率,反应效率整体偏低。而微通道反应器内传热传质效率极高,所以反应效率会大幅提高,如酸碱中和反应、氟化反应。对于慢反应,需要提高反应温度来加快反应速率。但是对于传统硝化工艺来讲,由于硝化反应本身速度快、强放热,受传热效率限制,为了保证反应过程安全可控实际大多都是降低反应速率。若提高反应温度,反应过程复杂且不可控容易爆炸。

此外,利用微通道内的流体流动是层流的规律,微反应器还可以用来制备纳米颗粒、纳米材料;利用微通道强化传质的特性,应用于气液反应如加氢反应;由于微通道反应器采用的是连续流工艺,工艺稳定、可重复性佳,可以用来解决传统间歇式反应釜批次工艺产品质量不稳定的问题。

在《重点监管危险化工工艺目录》(2013年完整版)中,光气及光气化、氯化、硝化、氟化、加氢、重氮化、氧化、胺基化、磺化、聚合、烷基化、偶氮化工艺,它们的共同特征是放热反应,反应原料易燃易爆,少数工艺原料还有剧毒,此类工艺恰恰可以运用微通道反应器对其连续化改造。实际工业应用中也不乏针对上述高危工艺运用微通道连续流的成功案例。例如西安万德硝酸异辛酯装置,康宁和某医药公司的维生素中间体装置,沈氏和扬农的吡虫啉中间体装置,惠和化德的噻氟酰胺、吡唑醚菌酯、吡氟酰草胺中间体的微反装置,扬农的拟除虫菊酯清洁生产装置、吗啉丙醛法制一氯工艺装置等。

据有关研究表明,微反应器适用于精细化工行业里面的20%的反应,这20%对于降低上述高危工艺的安全风险来说比例相当高。

4 微反应器技术在降低高危化工装置环境安全风险的可行性

4.1 政策可行性

随着城市化进程的加快,“化工围城”、“城围化工”问题日益显著,园区和企业的安全、卫生防护距离被严重压缩,加之部分企业安全环保意识薄弱,安全环保事故时有发生,严重影响人民生命财产的安全。国务院出台的《关于推进城镇人口密集区危险化学品生产企业搬迁改造的指导意见》明确要求人口密集区不符合安全卫生防护距离要求的危化企业或就地改造或迁入化工园区或关闭退出。

2018年我省发布的《辽宁省城镇人口密集区危险化学品生产企业搬迁改造实施方案》显示,全省有188户危化品生产企业需要实施搬迁改造。它们中大多数为精细化学品生产企业,少部分为油漆、涂料、能源化工生产企业,由于环保、安全防护距离不达标,环境安全风险较大,尤其是危险度较高的生产工艺安全风险突出。企业面临如何转型升级和可持续发展的压力。

当前我国环保安全监管、环保督察日趋严格、频繁,特别是近年来国家加强了上述危险工艺的重点监管,对高危化工生产提出了更高的安全环保要求。根据《关于加强精细化工反应安全风险评估工作的指导意见》,对于反应工艺危险度是4级和5级的危险工艺,要通过微反应、连续流对现行工艺进行优化改造,以降低风险。通过微反应技术对传统化工技术进行更新换代或对现行工艺的连续化改造,降低高危化工装置环境安全风险符合国家政策,是国家鼓励的绿色化工技术。

目前,浙江省在推广实施微通道连续流工艺方面走在国内前列。政府通过不断鼓励和支持企业采用新技术提高安全水平,省内的一批龙头企业如浙江龙盛、闰土集团、新和成等均已投入到微反应技术的研发与应用中,为提升精细化工行业本质安全发挥了积极作用。

4.2 技术可行性

4.2.1 加工制造技术

目前应用成熟的微加工技术主要有各向异性湿法化学蚀刻技术;玻璃湿法化学蚀刻技术;采用低压等离子或离子束技术的干法蚀刻;微电子流机械加工;深层平版印刷、电成型和电铸、激光辐射微机械加工(LIGA工艺)的组合技术;激光切割等。

通常,微反应器的加工是由几种不同的微加工技术组合而成的。综合考虑生产成本、加工耗时、精确度、可靠性、选材、可实现性等因素,选择适合的微加工技术是微反应器加工的一个重要环节。例如使用LIGA制造工艺能获得高精密度、高表面质量的微通道,金属、金属合金、陶瓷和高分子材料等多种材料均适合用此技术加工,材料适用范围很宽[2]。高精密度、快速复制是LIGA工艺的独有特征。

4.2.2 材料选择

目前微反应器设备的材质主要有玻璃、碳化硅陶瓷和不锈钢等,产业化应用主要采用不锈钢。另外,当需要小尺度及高精密度的微结构时,硅显然是一种首选材料。硅具有各向异性,便于进行选择性刻蚀。

碳化硅(SiC)陶瓷微反应器具有强耐腐蚀性能,能够处理多种化学品体系,如氟化工和高温强碱体系。玻璃微反应器具有透明可视性,便于观察反应现象,提高工艺的开发效率。不锈钢等金属材质耐腐蚀性能差,需要对金属表面进行处理以提高其耐蚀性,或选用相应的耐酸腐蚀的金属材质。

需要特别说明的是,碳化硅等陶瓷类材质具有良好的耐酸腐蚀,但材料本身呈脆性,易碎,经过独特的反应器设计在极端爆炸压力下,能够安全泄压,降低事故发生的危害程度。若选用金属材质,则耐压性比较高,系统承压到极限后,会在比较薄弱的地方发生爆炸,这个地方还是会有危害性的。

图3为康宁公司G4微反应器爆炸认证试验现场,向系统模块通入170 kg的氮气压力,测试极限爆炸,在一米处放置两个超声波探测仪,爆炸后两处探测仪均未探测到冲击波,说明碳化硅材质即使爆炸,危害程度也很有限在一米之内都探测不到。

图3 康宁G4微反应器爆炸试验现场

4.2.3 可操作性

随着近几年新材料和微加工技术的进步,制造微反应器的材料包括碳化硅陶瓷、不锈钢等金属材料,现有可用于制造微反应器的微加工技术可以实现耐压密闭、低温、高温等要求。特殊的耐腐蚀材质及先进的微加工技术制造的微通道式反应器,可以轻松满足苛刻的工艺条件(如无水无氧条件或使用剧毒、高毒化学品的情况等),实现安全高效生产。由于是连续流动反应,所以微小的体积即可实现百余吨的年通量,年产千余吨的装置只需要简单叠加微反应器的数量,即可以简单地理解为平行复制。

装置规模可以根据实时需求进行灵活调节,具有较高的操作弹性。此外,通过特殊模块化设计,易拆装、易清洗,无管化连接,组装简单灵活。图4为拜耳模块化微反应器。

图4 拜耳模块化微反应器[3]

4.3 经济性

由于微反应器体积小,占地面积只有几平方米,俗称“桌面工厂”。反应时间短且反应条件可精确控制,故而可实现无人操作,节省人力成本。微反应器具有传热传质效率高,反应温度和物料停留时间精确可控等优势,能改善目标产品纯度,提高产品收率和选择性,降低生产总成本,减少“三废”排放,进而降低“三废”处理成本。

对比两个工业化案例,该项目的釜式工艺存在的问题有:生产工艺涉及高危工艺,项目审批有难度;传统生产工艺反应釜非常多,占地面积非常大;设备腐蚀很严重,更换频繁,带来生产成本的提高;生产效率低;收率低、三废多,安全环保压力大等等。另外一个案例是客户自己提供的工业化的数据:持液体积减少96.5%以上、反应时间缩短至10 min以内、收率提高12%以上。此外,还有安全环保、工艺稳定、人工节省、三废减少等优势,产生了明显的社会效益和经济效益。

5 结束语

传统化工如何转型升级,实现绿色可持续发展,关键出路在微反应器技术。微反应器技术具有的独特优势,使之成为企业搬迁重建、现行工艺的连续化改造的首选。微通道连续流工艺是提升高危化工装置本质安全、全面推行清洁生产的重要技术手段,已入选《石化绿色工艺(2020年版)》。

总之,与传统的间歇式反应釜相比,微反应器技术既能节省用地、人力、时间和成本,又能提升收率、纯度和产能。微反应器持液量极低,过程连续可控,自动化程度高,是一项本质安全的化学品生产技术,具有显著的经济效益和社会效益,是我国“十四五”时期实现绿色化工、智能制造的重要技术之一。

[1] 孙冰.微混合与微反应技术在提升化工安全中的应用[J].化工进展,2017, 36(8):2757.

[2] (德)W.埃尔费尔德(W.Ehrfeld)等著.微反应器—现代化学中的新技术[M]. 北京:化学工业出版社,2004:1-25.

[3]赵东波.第十一届国际精细化工原料及中间体市场研讨会论文集[C]. 南京:[出版者不详],2011.

[4] 赵玉潮,陈光文. 微化工系统的并行放大研究进展[J]. 中国科学化学,2015(1):16-23.

[5] 李金鹰,王勋章. 微化工技术的研究与应用[J]. 化工科技,2011, 19(1):72-76.

[6] 陈光文. 微化工技术研究进展[J]. 现代化工,2007, 27(10):8-13.

[7] 谷杰,王名贤. 微通道连续流反应器用于传统搅拌釜的工艺改造[J].现代化工,2012, 32(3):71-73.

[8] 刘熠,郭兆寿,韩永博,等. 微通道反应器的研究进展[J]. 辽宁化工,2018(07):681-684.

[9] 罗芩,李颖. 微反应技术在提升精细化工安全中的应用[J]. 现代化工,2019, 39(04):63-66.

[10] 程荡,陈芬儿. 连续流微反应技术在药物合成中的应用研究进展[J].化工进展,2019(01):556-575.

[11] 刘润阳,颜婷珪. 陶瓷基微反应器制备的研究进展[J]. 化工进展,2019(08):3508-3516.

[12] 曾丽媛,毛明珍等.微反应技术在氟化反应中的应用[J].精细化工,2019,(04):549-558.

[13] 马凯,王茂祥. 精细化工安全管理中微反应技术的应用[J]. 化工设计通讯,2020(07):86-87.

Feasibility Research on Micro-reaction Technology in Reducing Environmental Safety Risk of High-risk Chemical Plant

(Liaoning Province Petroleum-chemical Industry Planning & Designing Institute Co.,Ltd., Shenyang Liaoning 110000, China)

With the development of the micro-reaction technology, it is possible to improve the safety and environmental protection level of chemical industry from the nature of the process. Starting from micro-chemical technology, its characteristics were comprehensively expounded, the feasibility of micro-chemical technology in improving the intrinsic safety of the process and reducing the environmental safety risks of high-risk chemical plant was analyzed.Technical solutions were provided for the hazardous chemical enterprises involved in the relocation and transformation of the implemented "Implementation Plan for the Relocation and Reconstruction of Hazardous Chemicals Production Enterprises in the Urban and Population Dense Areas of Liaoning Province"

Micro-reaction technology; High-risk chemical plant; Micro-reactor; Environmental safety risk

2021-04-22

王天庆(1983-),男,工程师,陕西省汉中市人,2006年毕业于中北大学机械设计制造及其自动化专业,主要从事化工设备、压力容器设计工作。

TQ05

A

1004-0935(2021)10-1555-05