井丛自动选井及气液两相流量计量装置的研发和应用

翟中波 狄国银 漆世伟 俞天军 李向忠 房伟

1.斯伦贝谢长和油田工程有限公司 2.西安铭度石化科技有限公司 3.陕西延长石油(集团)有限责任公司油气勘探公司

延XX井区位于延安市以北,鄂尔多斯盆地天然气富集区的南缘,属于致密气项目。气井在压裂后返排率大约为35%,大量的返排液滞留在地层和裂缝中,随着气井生产的进行,井下残留的压裂液也会被气体携带出井筒到达地面[1]。延北项目92%的气井在生产时有出液现象,水气比为0~ 9 m3/104m3,构成“湿气”工况[2]。项目采用低压集输模式,即“井下节流、井间并联、二次增压、集中处理”的模式,单井气量使用旋进漩涡流量计、孔板差压流量计等单相(纯气)流量计计量,受到出液影响无法准确计量气井的气液产量,导致无法准确地监测气井生产动态,制约着气井的科学、精细管理。针对此问题,国内大多数油田采用橇装三相分离器,定期移动计量获得气井产液产气数据以进行单井生产动态分析并校正流量计。移动计量装置体积大,需要专业技术人员操作,花费高,不能实时连续在线计量。对于部分间歇出液的气井,其流态变化大[3],传统计量方式不能满足气田生产管理的需要。

气液两相流量计量装置的研发和应用尤为迫切。研发的此气液两相流量计量装置是专门开发的适应于湿气工况条件的气液两相流量计,既能准确测量气量,又可实时监测天然气井出液的动态及趋势。使用差压式孔板流量计结合气伽马射线吸收技术测量含气率,可以在气液不分离的状态下,对气井产出的气液流量进行实时连续测量[4],适用于雾状流、环状流、段塞流等常见流态。将其与多路阀相结合,此装置可同时实现井丛多口井自动选井及气液两相计量。采用专用嵌入式数据处理系统,可远程控制自动选井/倒井,采集信号并进行数据处理传输,输出气量、液量、气液比、温度、压力等参数。为气田生产、气藏管理部门提供连续实时可靠的气液两相流量测量数据。

1 设备测量结构和原理

将1套多路阀和1套湿气孔板流量计集成在一起成橇,配备液体取样器即成为井丛自动选井及气液两相流量计量装置。使用1套装置即可实现若干口井轮流自动选井并实时测量天然气和液体的产量,获得实时有效的单井生产数据,既改进了计量工艺,又保障了井丛所有单井的气液两相测试精度,有利于丛式井的精细管理及运维成本的降低。

1.1 气液两相流量计结构

气液两相流计量装置由自动选井模块、计量模块和计算机控制单元组成(见图1),其中自动选井模块由多路阀与工艺管线组成,计量模块由湿气孔板流量计构成。

如图1所示,多路阀有若干入口,分别连接一口气井的生产管线,在计算机控制单元系统上设制对应的井号和多路阀阀位,在接受到井号指令后下发参数给多路阀自动切换阀位,将需要计量的单井切换至计量管线,该单井所产流体导入计量模块,计量完后再汇入集输管线;其余各气井所产流体经多路阀后,直接进入集输管线。

1.2 湿气孔板流量计原理

湿气孔板流量计包括气液比传感器、孔板差压变送器、压力变送器、温度变送器等部分[5]。

1.2.1气液比传感器测量含气率

通过伽玛射线吸收技术测量气液比。伽马射线被探头吸收后经过光电转为计数率,依据伽马射线吸收计算公式(见式(1)、式(2)),可计算得到在管道横截面上气体所占比例(GVF)。

N=N0·e-μ·D

(1)

(2)

式中:N0为空管计数率;N为测量计数;μ为吸收系数,mm-1;D为气液比传感器内径,mm。

设备投入运行之前,对气液比传感器进行空管、全液和天然气标定,分别得到空管计数N0、全液计数Nl和全气计数Ng,根据式(2)可得到液体吸收系数μl和气体吸收系数μg。

在管道横截面上,被测介质对伽马射线的吸收系数为线性关系,气液两相混合介质的吸收系数与GVF的关系见式(3),进一步推导可得到GVF计算公式,见式(4)和式(5)。

μ=μg·GVF+μl·(1-GVF)

(3)

(4)

(5)

1.2.2孔板差压变送器测量气液总流量

孔板为标准差压式流量计,遵循标准公式,见式(6)。

(6)

式中:Qv为体积流量,m3/h;c为流出系数;d为孔板直径,mm;ε为流束膨胀系数;ρ为流体工况下的密度,kg/m3;Δp为压差,Pa,由差压变送器实时测量获得;β为孔板吼径比,β=d/Dp,Dp为孔板上游直管内径,mm。

上述参量中,c、d、ε、β均与孔板的几何尺寸相关,为定值。

在气液两相流体中,混合流体的密度计算公式如式(7):

ρmix=ρg·GVF+ρl·(1-GVF)

(7)

结合式(5)、式(6)、式(7),得到气、液两相流体的总流量计算公式,见式(8)、式(9)。

Vg=V·GVF

(8)

Vl=V·(1-GVF)

(9)

式中:Vg为天然气流量,m3/d ;Vl为液体流量,m3/d;V为总流量,m3/d。

1.2.3其他参数测量及流量修正

(1) 压力变送器实时测量流体压力;温度变送器实时测量流体温度。

(2) 天然气PVT方程可计算得到标况下的天然气产量。

(3) 受气藏地质条件的影响,气井生产会有雾状流、环状流、分层流、段塞流等流型流态,在专用软件中集成有气液两相数学模型,该模型依据GVF及其波动变化幅度与频率,实时对测量流量进行修正,减小流型流态对湿气孔板流量计的影响。

1.3 流量计算机

流量计算机存储有气液两相流量计的参数,实时采集远传各仪表、传感器的信号,并完成工艺数据计算,存储、显示测量结果等。如图2所示,井丛设备通过通用分组无线服务技术(general packet radio service,GPRS)接入到云平台,上位机通过互联网接入到云平台,云平台实现上位机与设备下位机的数据交换,从而实现上位机到设备下位机的远程数据传输与控制。实现了远程监控气井实时气液产量、温度、压力等数据,并且可以实时通过自主研发的软件远程控制选井/倒井,计量数据存储于云平台,可随时随地下载分析使用。

2 准确性验证及应用

井丛自动选井及气液两相流量计量装置研发成功之后,进行了室内实验、现场试验,准确性得到了验证,并在现场进行了应用。现场应用效果良好,实现了油气田产水气井在线实时准确水量气量计量。

2.1 实验室准确性验证

在两相流实验平台对该气液两相流量计量装置的准确性进行了测试。两相流实验平台使用压缩空气、水进行循环测试,测试流程如图3所示。空气经空压机增压之后进入储气罐,随后经气量调节阀调节流量,之后使用涡街流量计计量;水经水泵升压后经调节阀和回流阀进行流量调节,然后采用电磁流量计计量;空气和水单独计量后经过混合器混合,流经安装在测试区域的气液两相流量计进行气液两相流量测量,然后气液混合流体进入气液分离器进行气液分离,空气通过调压阀排向大气,水经过排液阀进入储水罐循环使用。

气路管径为DN50和DN25、水路管径为DN40和DN15各两路并联,用于调节不同的气量和水量,测试管线为DN50,实验平台的涡街流量计和电磁流量计分别测量并记录气体和水的流量,与气液两相流量计同时测量值进行比对,评价此气液两相流量计计量精度。实验介质为空气和水,实验参数如表1所列。

表1 实验参数路径介质管径流量计精度/%流量①/(m3·h-1)温度压力/kPa气路空气DN25、DN50涡街流量计±1.00~400室温100~800液路水DN15、DN40电磁流量计±0.50~20室温100~800 注:① 在0.101 MPa、20 ℃条件下。

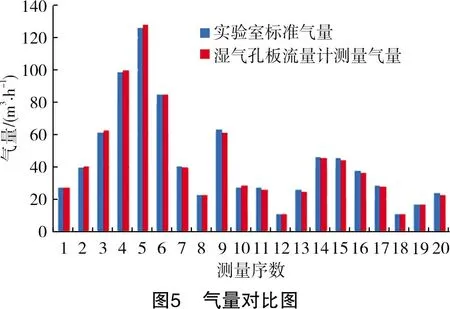

实验室对比测试了纯气、气水两相共计20个点,测试气量范围10~130 m3/h(数据均取自工况流量)、液量范围0~5 m3/h,每个点测试时长60 min,测试结果如图4~图6所示,取平均值计算,测试气量误差为-4.82%~3.40%,液量误差为-8.47%~ 5.58%,测试结果满足湿气孔板流量计精度。

2.2 现场准确性验证

实验室条件下的气体组分、密度、压力、温度等条件和现场工况存在差别,实验室条件下校准的气液两相流量计不一定适用于天然气生产现场[6-7]。为了验证该气液两相流量计量装置在油气田工况下的准确性,2019年4月将其安装在天然气生产井场,与传统两相分离器进行了对比测试,以验证装置的准确性。

2.2.1现场试验流程

天然气井采用两套设备串联同时计量,目的是消除不同工况和环境对计量结果的影响。先接入气液两相流量计,其出口接入传统两相分离器流量计量橇,以消除气液分离对气液两相流计量的影响。

具体的地面工艺流程如图7所示:井口→地面现有孔板差压流量计→移动计量接口→气液两相流量计→传统两相分离器→移动计量接口→下游天然气生产工艺管线。采用2个移动计量口来串接2套计量设备,既不影响本井和邻井的生产状况,也不会附加任何安全隐患。

2.2.2现场试验工况

选取的3口井的压裂试气和生产数据见表2,返排率为28.42%~45.43%,可见有大量的压裂液残留在地层中。气量为(0.65~8.45)×104m3/d,水气比为0.0~0.2 m3/104m3,从高气量到低气量均有所覆盖。

表2 试验井压裂生产数据井号压裂液量/m3返排率/%初始无阻气量/(104m3·d-1)目前气量/(104m3·d-1)生产管柱外径/mmY3-H62 292.728.4261.445.3388.9+114.3Y4-D2301.334.689.588.4573.02Y4-D3341.645.431.280.6573.02

表3 现场对比试验结果统计表井号两相分离器计量湿气流量计计量日产气量/104 m3日产水量/m3水气比/m3·(104 m3)-1日产气量/104 m3日产水量/m3水气比/(m3·(104 m3)-1)Y3-H65.331.360.2555.401.100.204Y4-D28.451.110.1308.701.150.130Y4-D30.650.050.0770.700.060.086

2.2.3现场试验结果

3口井的测试结果见表3。以Y3-H6井为例,两相分离器流量计测试结果为日产气量5.33×104m3、日产水量1.36 m3、水气比0.255 m3/104m3,在线湿气流量计测试结果为日产气量5.40×104m3、日产水量 1.10 m3、水气比0.204 m3/104m3,差别分别为1.31%、-19.12%、-20.00%。另外两口井的湿气流量计与分离器流量计关于气、水、水气比的计量结果差别分别为2.96%、3.60%、0.00%和7.69%、20.00%、-11.69%。可见,气相测量非常接近,差别小于7.70%,而液量由于基数低,因此即使液量测量的绝对误差很小为0.01 m3,其相对误差的数值(+20%)也显得较高。考虑到作为基准的两相分离器液量数据偏低(部分产水会由于加热炉加热变为蒸汽,加上分离器气液分离效果的因素,会有少量液量进入分离器气路,导致其液量测量偏低),加上湿气计量难度较大,此井丛自动选井气液两相流量计液量精度能够满足现场工况的测量要求。这个测量精度与文献[8]~文献[10]中涉及的湿气流量计气液相计量相对误差值很接近。

图8和图9所示为两套设备对Y3-H6井和Y4-D3井气量的计量值。由图8、图9可以看出,两种计量结果比较接近,气液两相流量计测试结果略大于传统两相分离器,原因在于传统分离器气液不是完全分离,测试实际天然气密度大于计算干气天然气密度。

根据孔板流量计量公式(6),传统分离器上测试结果要比实际偏小。气液两相流测试采用实际天然气密度测试,测试结果大于传统分离器。

从总体上看,两种设备测量结果接近,波动趋势一致,气液两相流量计量结果准确可靠。此气液两相流量计量装置可以为现场作业人员研究气井出液趋势和生产动态提供数据支持。

2.2.4现场试验改进与创新

在现场试验时发现,气液两相流测试的实时水量波动较大,与测试温度变化趋势相近,测试温度对气液两相流量计水计量影响较大。为此,采用石墨烯加热恒温系统,其石墨烯发热元件采用PID控制,加热均匀、效率高、功耗低,探头在恒温下工作、计数率稳定,消除气液比传感器的温度效应的效果很好。

2.3 现场应用及评价

选择Y8井台作为现场应用井台,此井台在投产初期没有在采气流程中安装现场流量计,无法监测气井生产动态,于是决定将井丛自动选井气液两相流量计量装置应用到井台。采用符合API SPEC 5CT-2018《石油和天然气工业用套管和油管规范》要求的卡箍式油管连接,图10为现场连接流程图,图11为集成计量橇现场安装照片。井台上的4口井从移动计量口引出,通过卡箍式油管连接至选井多路阀,选择待计量井,并使其流体流经气液两相流量计,实现在线不分离计量,计量之后通过另一个移动计量口返回生产流程。其他未计量3口井井内流体通过多路阀旁通直接流回生产流程。

在投产半年之后,为Y8井台单井安装了差压式孔板流量计,实现了单井气流量的计量。图12为现场使用井丛自动选井气液两相流量计测试的气量水量和现场流量计气量的对比图。从图12中可以看出,现场差压式流量计不能计量水量。不出液时,气量的趋势和气液两相流量计一致,最大差别为7.7%;出液时,气液两相流量计能计量瞬时出液量,且气量有减小的趋势。在实际应用中,当有出液显示时,通过气液两相流量计集成橇上的取样器取样得到相应的液体样品[11],从侧面验证了液体计量的准确性。

3 结论

(1) 研发的气液两相流量装置利用伽马射线吸收技术测量气液比、利用孔板流量计测量总流量,结合PVT模型、专用气液两相数学模型等,完成实时、在线不分离测量气井产出天然气量和液量,测量精度高。

(2) 通过实验室和天然气井现场对其准确性进行了验证。在实验室条件下,气相与液相的测量误差分别为-4.82%、-8.47%。气井现场和两相分离器计量结果对比,结果显示气相、液相测量的结果相对差别分别为7.69%、20.00%,满足现场工况的测量要求。

(3) 井丛自动选井气液两相流量计在气井现场可实现无人值守、自动选井倒井、运行稳定,实现了数字化、远程控制计量,自动化程度高、无线数据远传,实现了井丛单井轮流、实时在线气液两相监测。可以为油气田行业提供准确的气液两相流计量,也可以服务于泡排、柱塞、速度管等排水采气措施的综合评价,可为天然气井生产动态的监测和管理提供准确参数,更好地服务于地质分析及气藏管理。