超深水半潜式钻井平台机舱舱室噪声预报与控制

王娜, 吕东方, 刘一鸣, 靳国永, 刘志刚

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

作为一种重要的海上钻井装备,超深水半潜式钻井平台上部工作甲板位置安装有很多大型设备,设备运行时机脚振动激励及设备直接辐射产生的空气噪声,通过平台结构和声传递路径传到钻井平台各个舱室,对平台舱室的声学环境产生较大影响[1]。目前船舶制造行业在设计初期不重视声学设计,仅在后期采取补救措施,这样不仅不能整体全面的解决舱室的噪声问题,而且还会增加钻井平台的建造成本。在钻井平台的设计阶段预报和评估平台舱室噪声,根据预报评估结果制定相应的控制措施和方案,可以有效缩短和降低钻井平台的搭建周期和成本。近年来,海洋钻井平台舱室噪声的预报和控制都有了较大进展。

目前常用的舱室噪声预报理论主要是有限元、边界元和统计能量等理论[1]。惠宁等[2]基于统计能量法建立海洋平台舱室噪声预报模型,探索了海洋平台舱室的噪声特性规律,并对发电机舱室敷设高隔音复合岩棉板进行降噪处理。陈刚等[3-4]基于统计能量法分别预报了海洋平台的舱室噪声,并根据预报结果分析了吸声材料对海洋平台舱室噪声的影响。邱斌等[5]应用统计能量商业软件预报了高速船舶的舱室噪声,并将舱室噪声的预报结果与实船测试值进行对比分析,验证了该方法的可行性。对于控制钻井平台上的噪声,可从声源及传播路径这2方面考虑。早期控制气动噪声主要是改进消声器结构,冯冠东等[6]采用消声器控制舱室噪声。复合结构也是一种常用的隔声手段,为研究复合结构的隔声效果,London[7-8]采用混响声源激励,研究了采用复合结构的隔声效果。Ford等[9]为验证复合结构的可行性,通过改变复合结构中阻尼材料的厚度来测量复合结构的隔声性能。结果表明复合结构的隔声量随着结构中阻尼层的厚度的增加而增大。随着研究的深入,为了研究双层板间材料对复合版隔声量的影响,Dym等[10-12]使用阻抗分析法分析了板间阻尼材料分别为各向同性和各向异性时隔声结构的隔声性能。对于表面带有约束板的阻尼结构,Shanbhag等[13]给出了该结构的隔声量的计算方法,同时他们还研究了约束型阻尼复合板的隔声性能,进一步发展了隔声理论。

本文针对超深水钻井平台舱室噪声的控制问题,首先建立了钻井平台舱室全频段噪声预报模型,对柴油发电机组舱室及其相邻舱室的噪声进行分频段预报和分析,预报不同载荷作用下发电机组所在舱室以及发与电机组相邻舱室的噪声,分析目标舱室噪声的影响因素,针对舱室噪声过高的问题开展钻井平台舱室噪声控制,并分析了柴油发电机组加装隔声罩结构对舱室噪声的影响和降噪效果。

1 舱室噪声预报模型

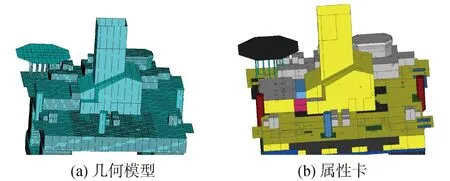

常用的统计能量模型建模方法大致分为2类[15]:1)通过选定模型上的关键节点,进而在统计能量仿真软件VA One中依据关键节点建立结构子系统,最后通过结构子系统之间构成的封闭空间生成声腔子系统;2)采用三维建模软件首先建立几何模型,进而通过有限元前处理软件建立离散化网格模型,同时将对应的材料参数赋予到网格模型中,最后将带有属性卡的网格模型导入VA One中,直接建立结构子系统并进一步通过结构子系统构建声腔子系统。由于本文模型尺寸较大且结构型式相对复杂,因而采用方法2建立钻井平台统计能量模型。超深水半潜式钻井平台的几何模型和材料属性卡如图1所示。

图1 钻井平台有限元模型Fig.1 Finite element model of drilling platform

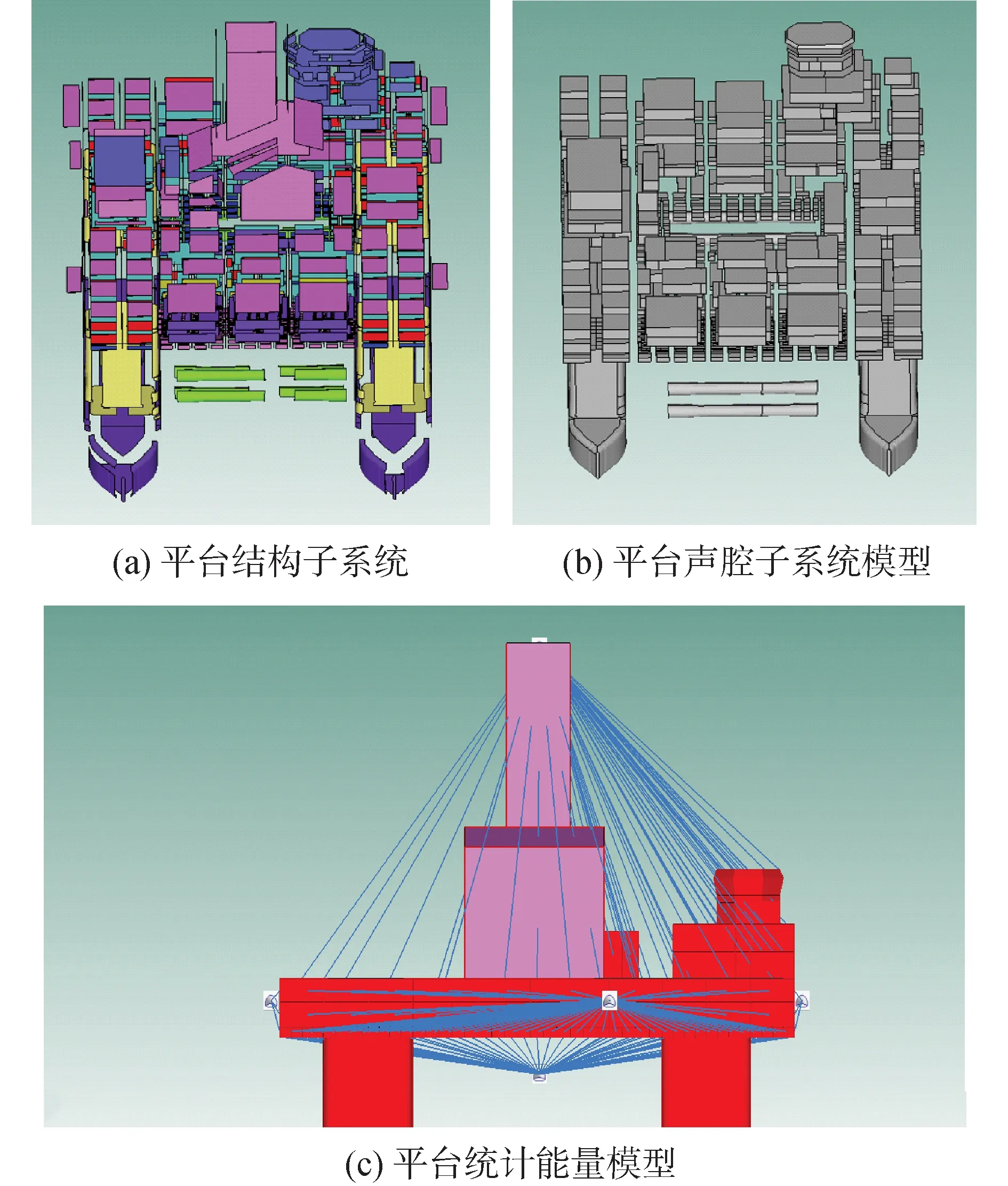

钻井平台模型处于空气中的舱室壁面采用加筋的平板子系统模拟,而水下浮筏结构主要采用曲率的平板子系统进行模拟,船体内部舱室采用声腔和管道子系统进行模拟。在实际航行过程中水线以下浮筏外壳结构会向海中辐射噪声,因此通过设置半无限流体子系统来模拟无反射边界,同样在上部舱室位置设置空气中的半无限流体子系统。钻井平台统计能量分析模型如图2所示。

图2 钻井平台统计能量分析模型Fig.2 Statistical energy analysis model of drilling platform

2 舱室噪声预报与控制

2.1 分析频段的划分

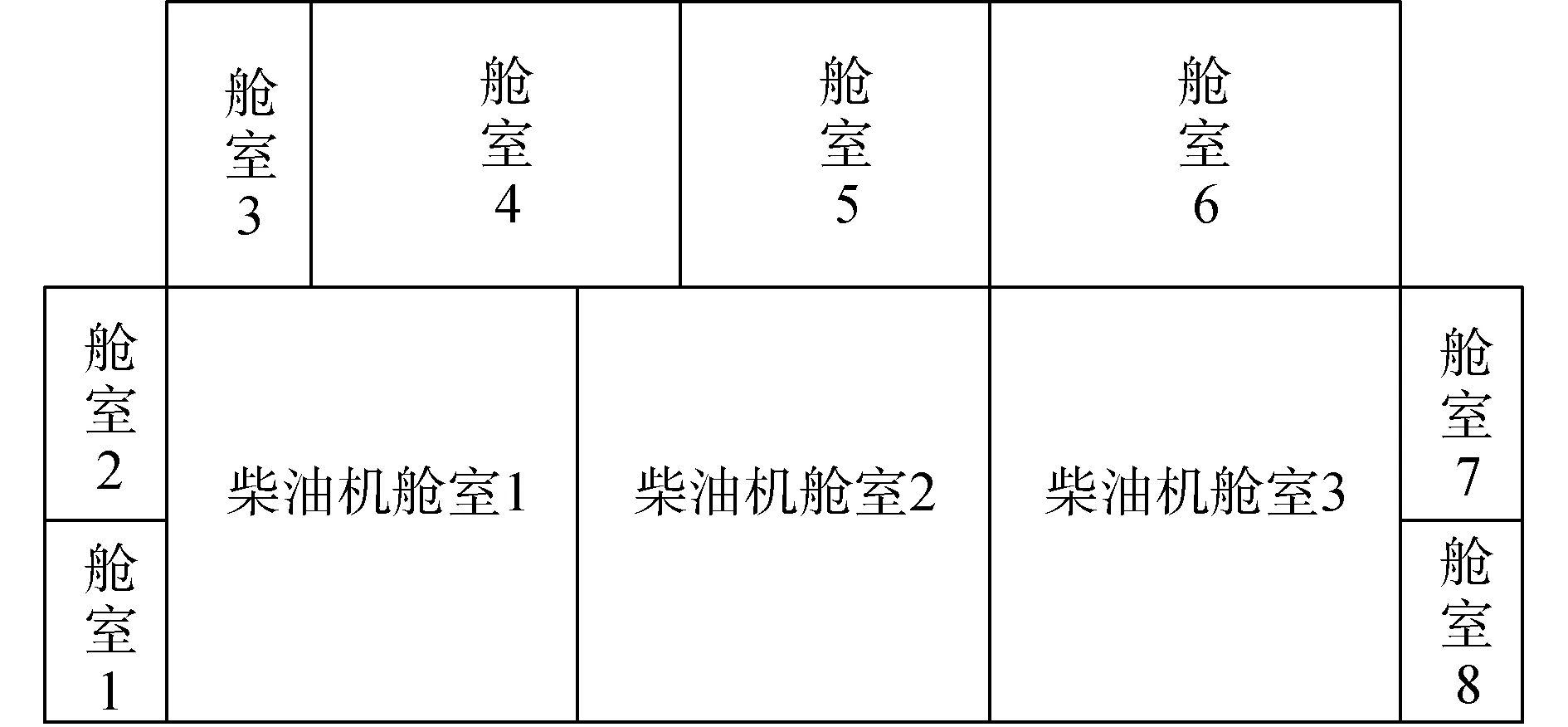

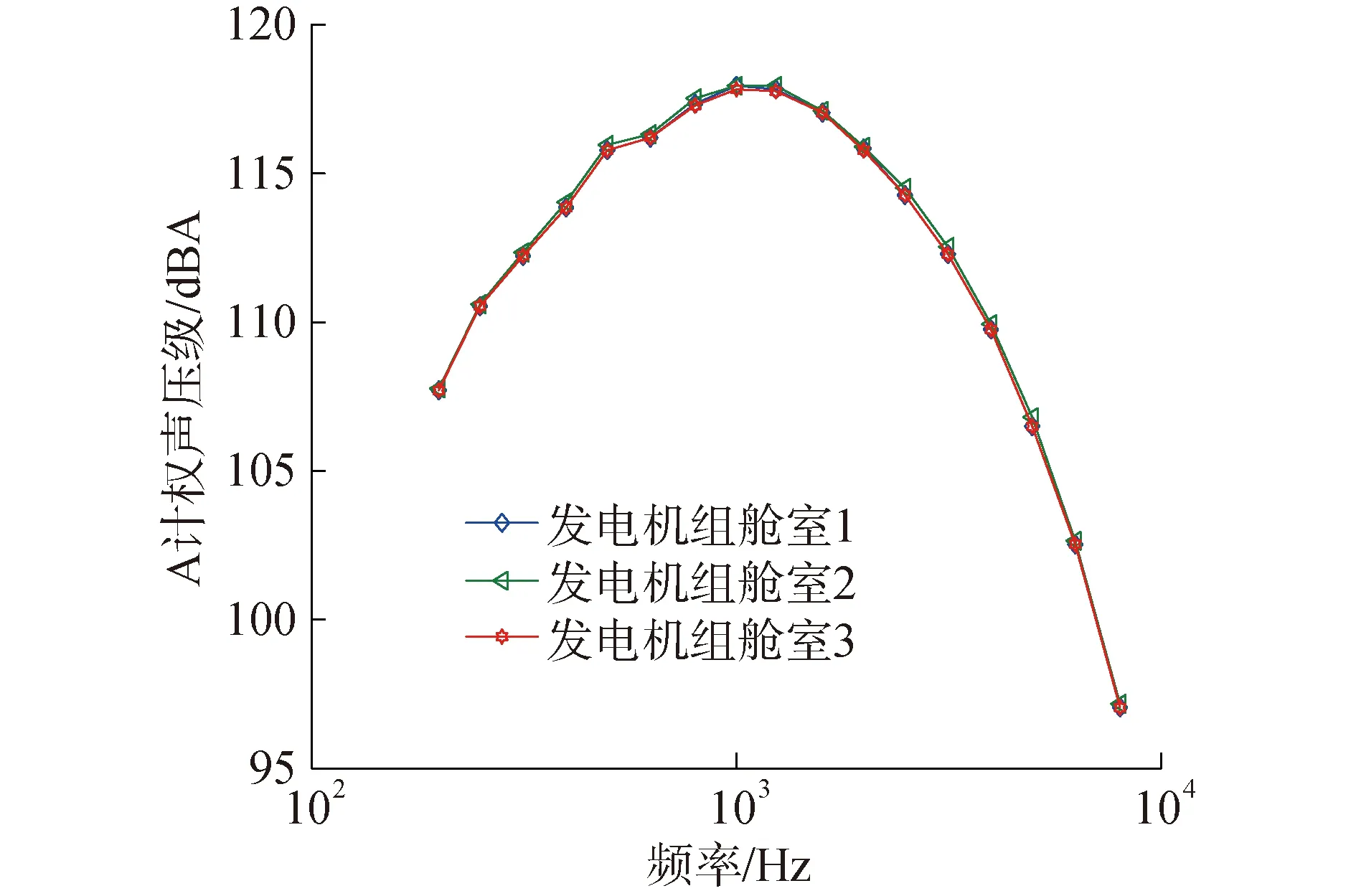

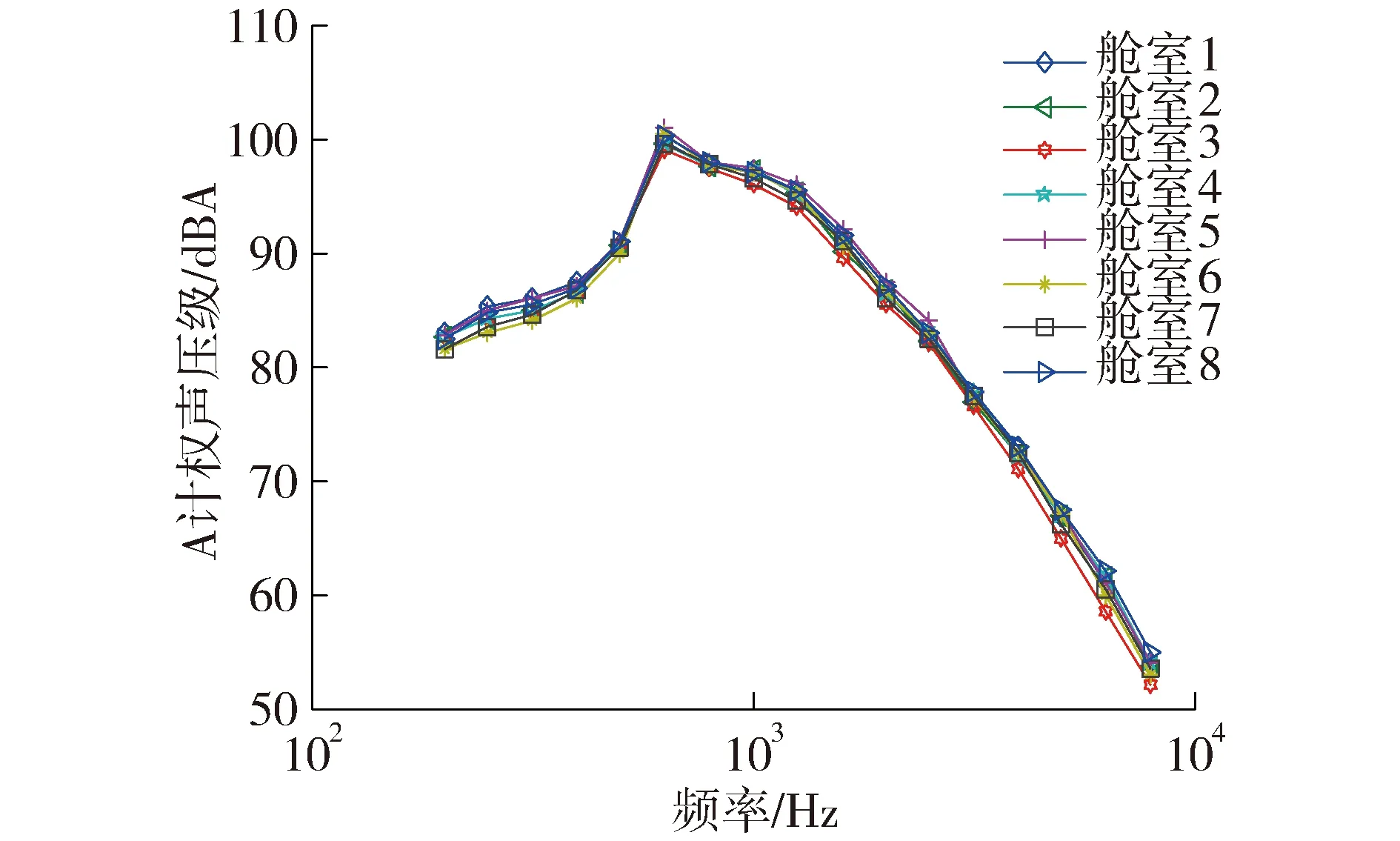

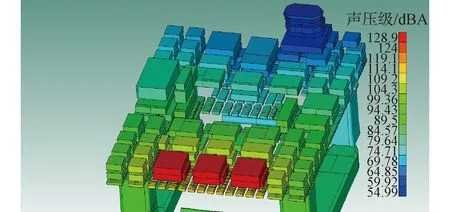

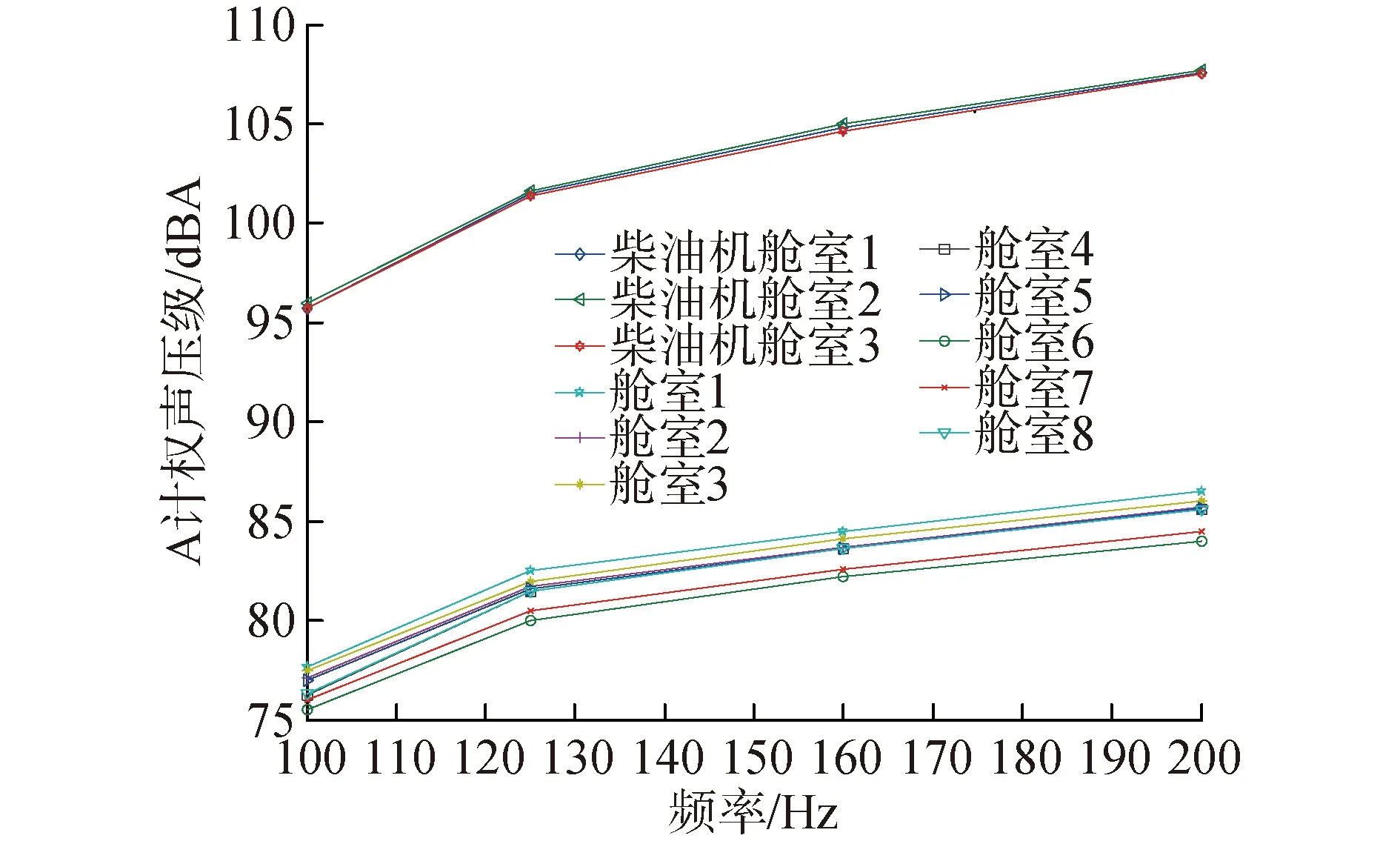

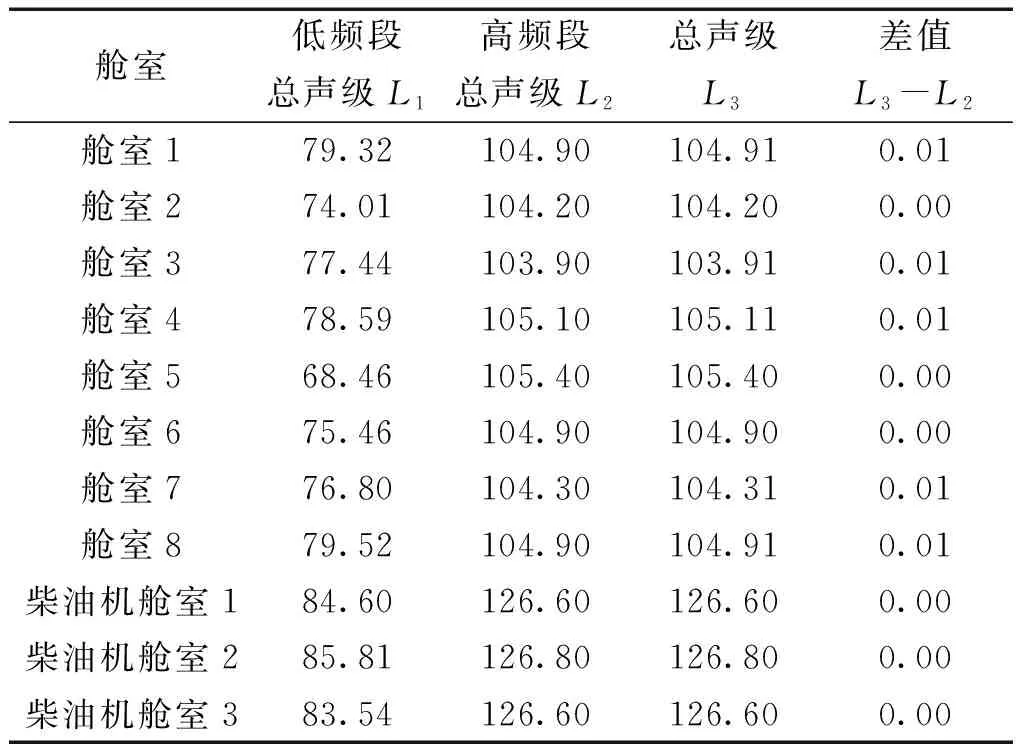

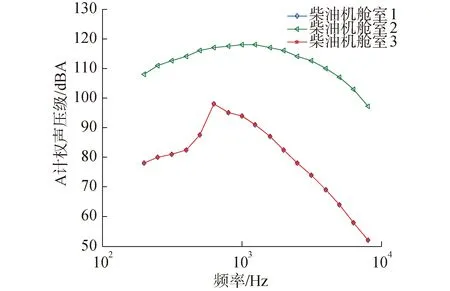

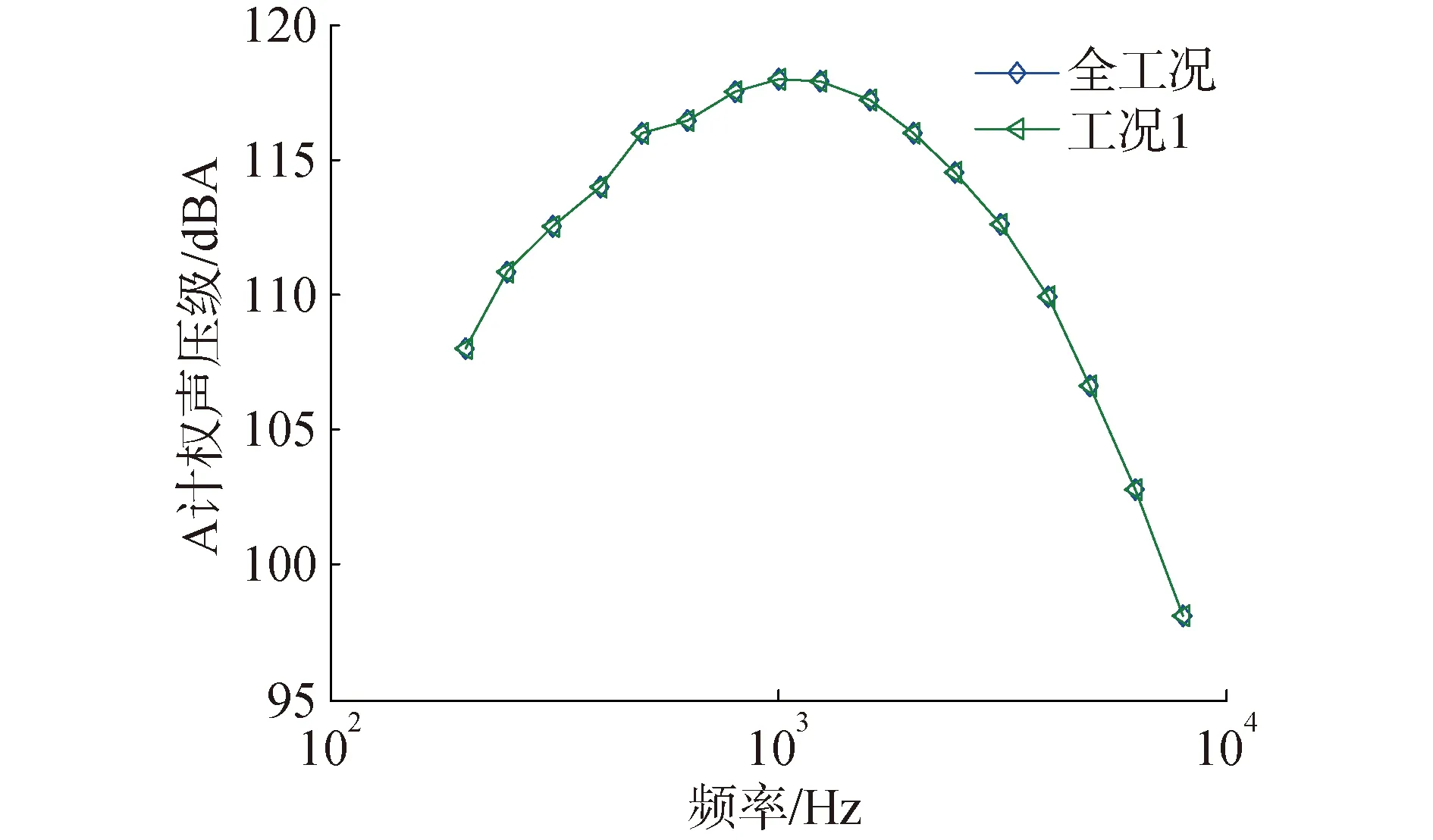

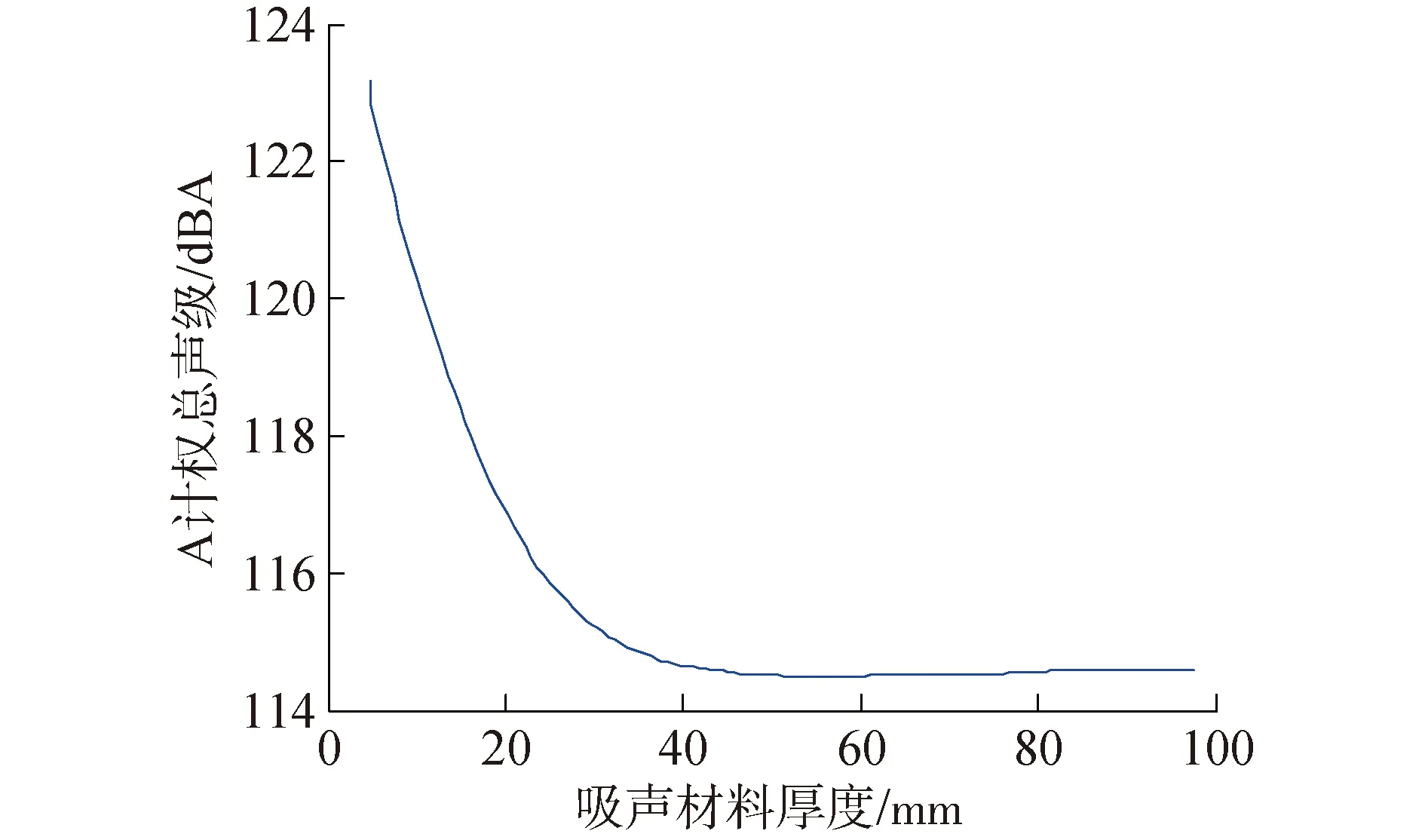

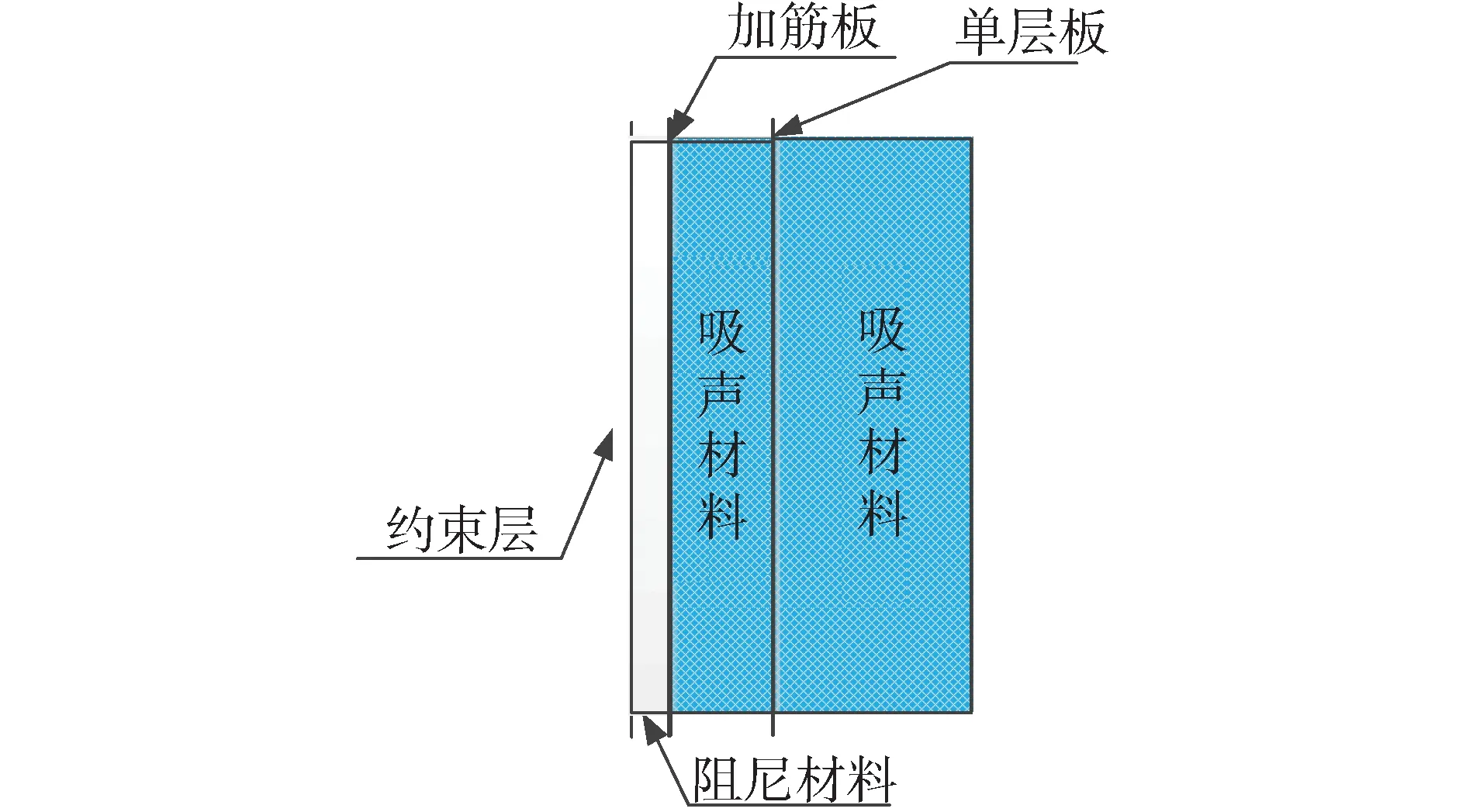

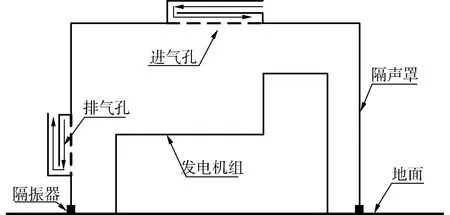

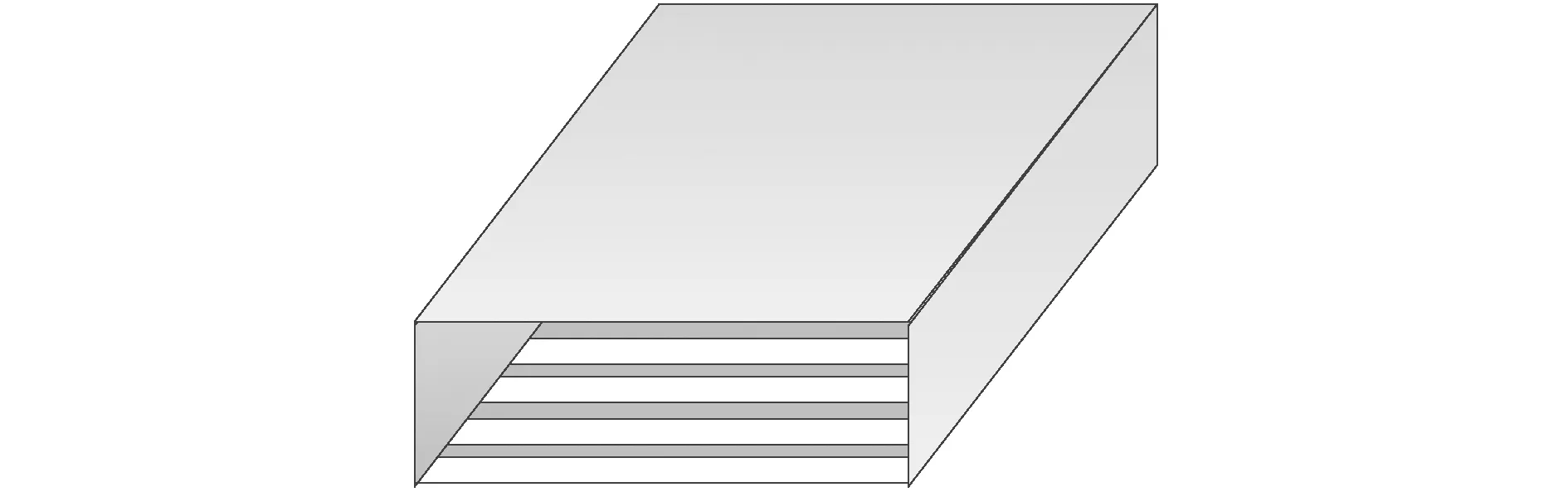

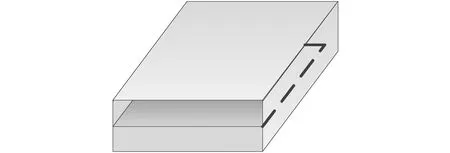

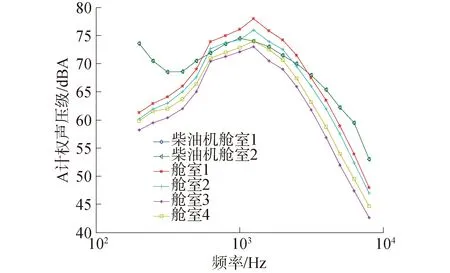

舱室噪声的计算方法与模型子系统的模态息息相关,设钻井平台系统的模态数为N,当子系统的模态数N≥5时,可采用统计能量法预报舱室噪声;当子系统的模态数1 根据模态计算结果,当计算的频率位于200~8 000 Hz,即N≥5时,可采用统计能量法预报舱室噪声;当频率位于20~100 Hz,即N≤1时,可采用有限元法预报舱室噪声。当频率位于100~200 Hz,即1 2.2.1 激励载荷输入 钻井平台上共有6组柴油发电机组,6组柴油发电机组两两一组分别放置在3个舱室中,柴油发电机中柴油机的型号为瓦锡兰12V32,柴油机机组额定功率为5 530 kW。柴油发电机组工作过程中,目标舱室的噪声主要由设备机脚振动加速度载荷及设备声功率载荷作用产生。目标舱室的噪声主要有2种来源:1)由机脚的振动加速度产生,通过平台结构传至目标舱室;2)由机组运行时在机组舱室产生的声功率,通过舱室空气及平台结构传至目标舱室。因此本文的激励载荷包含机脚振动加速度以及辐射声功率载荷,在仿真分析时分别加在机脚和机组舱室位置。 2.2.2 目标舱室高频段噪声预报 本文研究的目标舱室为柴油发电机组所处的3个舱室及与发电机组相邻舱,各目标舱室的分布位置如图3所示。 图3 目标舱室的分布位置Fig.3 Distribution position of diesel generator cabins and its adjacent cabins 2种载荷激励下,放置发电机组的舱室声压级随频率变化如图4所示。由图4可知,3个柴油发电机组舱室的声压级无明显差异。随着频率的逐渐增高,发电机组所在舱室内的声压级(A计权)先增大后减小。同时各舱室的总声级为126.7 dB左右。 图4 柴油发电机组所在舱室的声压级(A计权)Fig.4 SPL(A)of each diesel generator cabin under full working condition 2种载荷激励下,发电机组相邻舱室的声压级(A计权)如图5所示。 由图5可知,与机组相邻舱室内的声压级在各频率处相差可忽略不计。各目标舱室内的总声级(A计权)为104 dB左右。 图5 柴油发电机组相邻舱室的声压级(A计权)Fig.5 SPL(A)of adjacent cabins of diesel generator set under full working condition 全工况作用下,钻井平台声压级云图如图6所示。 图6 钻井平台总声级云图Fig.6 Cloud map of total sound level of drilling platform 由钻井平台总声级云图可知,全工况作用下,柴油发电机组所在的舱室声压级最大,其余舱室的声压级随着与机组舱室的距离的增大逐渐减小。 2.2.3 目标舱室中频段噪声预报 当计算频率大于100 Hz且小于200 Hz时,需要采用FE-SEA混合分析方法研究各舱室的噪声。把模态数大于1且小于5的结构子系统替换为有限元模型[17]。 全工况下,柴油发电机组舱室及其相邻舱室的声压级(A计权)如图7所示。 图7 目标舱室的声压级(A计权)对比Fig.7 Comparison of SPL(A)between the cabin of diesel generator cabins and its adjacent cabins 由图7可知,舱室声压随频率的增加逐渐变大,各频率处柴油发电机组舱室的声压级远远高于相邻舱室的声压级。 全工况下,频率位于200~8 000 Hz时,柴油发电机组舱室及其相邻舱室的总声级(A计权)见表1。 表1 中高频段柴油发电机组舱室及其相邻舱室的A计权总声压级 在表1中,中高频段总声级L3的计算公式为: (1) 由表1数据可知,中频段内的总声级远小于高频段的总声级。在预报目标舱室噪声时,中频段噪声可以忽略不计。 2.2.4 目标舱室低频段噪声预报 当计算频率大于20 Hz且小于100 Hz时,预报钻井平台的舱室噪声可以采用有限元理论[18],运用有限元法的步骤如下: 1)首先根据平台的几何模型建立平台的离散化网格模型模型,将子系统的材料属性等参数赋予各结构; 2)建立目标舱室内部空气网格及平台附近流场网格; 3)在Virtual. Lab中施加载荷及相应的边界条件,然后进行声场计算。 在计算钻井平台的低频段舱室噪声时,激励的选取与统计能量法相同。 在低频计算模型中,集中质量与基座的连接是通过刚性单元与对应节点的刚性连接实现的。其中,机械载荷的加载采用集中质量法,使用mass21单元来定义质量节点,在模型的质量节点上加载集中力。最终的低频计算模型如图8。 图8 集中力作用下的有限元模型Fig.8 The local finite element model of loading concentrated force 首先设定计算参数,频段为20~100 Hz、计算步长为10 Hz。在设备机脚振动加速度载荷及设备声功率载荷的共同的作用下,目标舱室的声压级曲线(A计权)如图9所示。由图9可知,计算频段范围内,各柴油发电机组所在舱室的声压级均比与其相邻的舱室的声压级大。同时,随着计算频率的增加,各舱室的声压级的变化趋于一致。 图9 各舱室中心点处的A计权声压级对比Fig.9 Comparison of SPL(A)at the center of each cabin 全载荷激励下,钻井平台各舱室总声级(A计权)见表2。 表2 全工况下柴油发电机组舱室及其相邻舱室的A计权总声压级 由表1可知,目标舱室的低频段噪声总声级远小于高频段噪声总声级。因此,舱室噪声的主要控制方向应集中于高频段噪声。 柴油发电机组2运行时(以下称该工况为工况一)各机组舱室的声压级(A计权)如图10所示。 图10 工况1下各柴油发电机组舱室的A计权声压级对比Fig.10 Comparison of SPL(A)of each diesel generator cabin under working conditions one 由图10可知,工况1下,各频率处柴油发电机组舱室2的声压级相较于其余各舱室要大得多。工况1作用下,其余舱室声压级基本相同。 改变工况分析柴油发电机组舱室2的声压级,全工况与工况1这2种条件下,该舱室声压级(A计权)曲线如图11所示。 图11 柴油发电机组舱室2在全工况与工况1下的A计权声压级对比Fig.11 Comparison of SPL(A)of cabin 2 of diesel generator under full and operating conditions one 由图11数据可知,在2种工况下,目标舱室的声压级(A计权)基本保持一致,舱室声压级随着频率的逐渐增加会先增大而后减小,这是由于目标舱室的声压级主要受到该舱室内部的柴油发电机组载荷的影响。图中数据可知,全工况下各机组所在舱室之间的影响很小。在设计目标舱室噪声控制方案时,应主要控制由目标舱室内部的噪声,对于内部无激励源的舱室,应该在噪声的传递路径上采取适当措施,以达到控制目标舱室噪声的目的。 3个柴油发电机组舱室的结构完全相同,且大体上呈对称形式分布,因此,有必要研究不同工况下,柴油发电机组舱室1与柴油发电机组舱室2的噪声。在设备机脚振动加速度载荷及设备声功率载荷的分别激励下,目标舱室的声压级曲线(A计权)如图12所示。 图12 设备机脚振动加速度载荷及设备声功率载荷分别作用下各机组舱室的A计权声压级对比Fig.12 Comparison of SPL(A)of each unit cabin under vibration acceleration load of equipment foot and sound power load of equipment respectively 由图12可知,在设备机脚振动加速度载荷及设备声功率载荷的激励作用下,目标舱室的A计权声压级先增后减。且柴油发电机组舱室噪声的主要贡献为设备声功率载荷产生的噪声。 在设备机脚振动加速度载荷及设备声功率载荷的分别作用下,舱室1、2、4的A计权声压级曲线如图13所示。 图13 设备机脚振动加速度载荷及设备声功率载荷分别作用下各相邻舱室的A计权声压级Fig.13 Comparison of SPL(A)of each adjacent cabin under vibration acceleration load of equipment foot and sound power load of equipment respectively 由图13可知,设备声功率载荷作用下舱室1、2、4的声压级比设备机脚振动加速度载荷的噪声作用下大得多。 由图12可知,加速度载荷及声功率载荷分别作用下,柴油发电机组舱室1的总声压级为94.8 dBA和128.7 dBA,2者差值为33.9 dBA。2个声级进行叠加时,如果待叠加的2声级相差15 dB以上时,可将较大的声级直接视为总声级[15]。综上,本文将采取以下几个措施来控制目标舱室的噪声水平: 1)可采用在激励源所在的舱室壁面敷设吸声材料的措施来达到降低目标舱室声压级的目的;2)将激励源所在的舱室壁面改为复合壁面,可有效地降低目标舱室的声压级;3)在产生激励的设备外侧安装隔声结构,可在以上的降噪效果上进一步降低目标舱室的声压级。 分析在激励源所在的舱室敷设的吸声层厚度对目标舱室声压级的影响,本文选用的吸声材料各参数分别为:孔隙率0.95、流阻3.2、密度50 kg/m3。在激励源所在的舱室壁面敷设50 mm的吸声层时(方案1),各舱室的声压级水平见表3。 表3 采用噪声控制方案1前后各舱室总声压级 由表3数据可知,敷设吸声材料后,目标舱室内的声压级达到了《海上固定平台安全规则》中要求的标准。在此基础上,本文将采取其余的降噪方案,使得目标舱室的声压级水平进一步降低。 分别在激励源所在舱室壁面添加25、50、100 mm厚的吸声层,各标舱室的声压级如14所示。 由表3及图14数据可知,随着舱壁表面别敷设的吸声材料厚度的逐渐增大,目标舱室的总声压级将逐渐变小。同时,吸声材料的吸声效果也会逐渐减小。当吸声材料的厚度大于0.05 m后,目标舱室的总声级变化趋于平缓。 图14 舱壁敷设不同厚度吸声材料时柴油发电机组舱室_1的总声级Fig.14 Total sound level of diesel generator cabin_1 when laying acoustic material of different thickness 由以上分析可知,吸声材料的厚度增大到一定数值时,目标舱室的声压级随着吸声材料厚度的增加不会有效降低。为得到控制舱室噪声的合理方案,本文将采用复合型舱壁,舱壁结构如图15所示。 在图15所示的结构中,复合结构由约束层(0.001 m钢板)、阻尼材料(0.004 m)、加筋板、吸声材料(0.02 m)、表面吸声材料(0.05 m)组成。采用复合型舱壁(以下称为噪声控制方案2)前后,目标舱室的声压级水平见表4。 图15 复合型舱壁Fig.15 Composite bulkhead structure model 表4 采用噪声控制方案2前后各舱室总声压级 由表4可知,采用控制方案2后,与发电机组所在舱室相邻的各舱室总声级减小了3~4 dB。 为了进一步降低柴油机舱室噪声,可采用在柴油发电机组外侧添加隔声罩的方法[20],隔声罩结构如图16所示。 图16 隔声罩结构Fig.16 Structure of sound insulation encasing 隔声罩的传统封盖示意图如图17所示。传统的封盖结构会对隔声罩隔声性能产生不利影响[21],本文设计了新型封盖结构如图18所示。新型封盖的尺寸为:0.6 m×0.4 m×0.05 m,其内层封盖高0.025 m。 图17 单层封盖模型Fig.17 Schematic diagram of traditional single-layer capping model 图18 双层封盖模型Fig.18 Schematic diagram of double-layer capping model 激励设备附近位置安装隔声结构(方案3)后,钻井平台的噪声预报模型如图19所示。目标舱室的总声如下表所示。 图19 柴油发电机组安装隔声罩后的噪声预报模型Fig.19 Statistical energy model of diesel generator set after installing sound insulation encasing 由表5可知,发电机组安装隔声罩后,各发电机组所在舱室的总声级降低了大约30 dB,与发电机组相邻的舱室总声级降低了大约5 dB。在噪声控制方案3的作用下,柴油机舱室1、2与柴油发电机组舱室相邻的舱室1、2、3、4内的A计权声压级曲线如图20所示。 表5 设置隔声罩前后各舱室的总声级(A计权) 图20 噪声控制方案3下各舱室内A计权声压级对比Fig.20 Comparison of SPL(A)in each cabin under noise control scheme 3 由图20可知,加装隔声罩后,各发电机组所在舱室之间的声压级差别很小,而与发电机组所在舱室相邻的各舱室的声压级则有一定的差异。目标舱室声压级主要发电机组声功率载荷产生,安装隔声罩对控制设备所在舱室的噪声有着良好的效果。而声功率载荷产生的噪声传至设备相邻舱室时,由于声功率载荷产生的噪声数值随着传播距离衰减,距离声源位置越远,设备声功率载荷产生的噪声对总声级的贡献也就越低,因此加装隔声罩结构后与设备相邻舱室的声压级减少量低于设备所在舱室的声压级。综上,距离声源距离越近,加装隔声罩结构对于噪声控制就会有更好的效果。 1)分别采用统计能量法、有限元-统计能量混合法及有限元法分频段预报钻井平台舱室的声压级,结果表明舱室噪声的主要贡献为柴油发电机组直接辐射产生的空气噪声。 2)采用复合结构舱壁及带新型封盖的隔声罩,仿真计算后,目标舱室降噪效果随着吸声材料的厚度而增加,在吸声材料达到一定厚度以后舱室总声级趋于平缓,最大降低14 dB。柴油发电机组舱室壁板采用复合结构后,相对于敷设单层吸声材料,柴油发电机组舱室相邻舱室的声压级降低了3 dB~4 dB。 3)通过对添加隔声罩前后的仿真计算结果分析可知,发电机组舱室的高频总声级降低31 dB左右,与机组相邻的舱室总声压级降低了3 dB~6 dB。2.2 钻井平台舱室噪声预报

2.3 舱室高频噪声影响因素分析

2.4 舱室噪声控制

3 结论