碳化硼陶瓷的制备工艺探析

王基峰

(郑州嵩山硼业科技有限公司,河南 郑州 452473)

碳化硼是一种特殊材料,具有抗化学侵蚀力强、热稳定性高、密度低、硬度大、熔点高等特点,常被应用于防弹、核能、军事、能源等领域。碳化硼是仅次于立方氮化硼和金刚石的一种超硬的材料,目前,将碳化硼材料应用于防弹方面的研究较多,多采用烧结法进行制备,但是对于碳化硼来说,其共价键占比较高,塑性不强,固定状态下的表面张力也不大,因此很难烧结,需要采取有效的方法进行制备。本研究针对碳化硼陶瓷的制备工艺展开叙述。

1 无压烧结

纯碳化硼(B4C)在进行无压烧结时致密化较为困难,其中,会对碳化硼陶瓷产生影响的关键性因素就有致密度和气孔缺陷两个方面。对于碳化硼陶瓷的致密度而言,能对其产生影响的重要指标是粉末粒度和烧结温度。研究表明,纯碳化硼在采用无压烧结制备工艺时,其致密化所需基本条件是,采用的超细粉末温度必须在2 250~2 350 ℃,而低氧含量的粒度必须≤3 μm。碳化硼的无压烧结制备工艺具有加工成本低、工艺简单、操作便捷的特点,且对烧结条件没有过高的要求,采用这种制备工艺可以生产一些形状复杂的产品,而且适用于工业化生产,能够生产大批量的工业化产品。无压烧结是碳化硼陶瓷采用最多的一种烧结技术,但是在应用此工艺时,由于烧结温度较高,容易使晶粒出现异常生长的现象,造成陶瓷制品的理化性能受到很大影响,难以有效控制整个烧结过程,导致产品具有很强的不稳定性能。由于碳化硼的共价键占90%以上,在高温状态下对其进行烧结,扩散效果较差,发生的物质流动也非常少,导致碳化硼致密化过程较为困难。

为了降低表面能和烧结温度,使碳化硼陶瓷的综合性能得到有效提升,在碳化硼的热压烧结制备工艺中,应该适量加入添加剂[1]。添加剂一般指第二相反应烧结或烧结助剂,处于高温高压环境时,能够提高烧结速率,避免晶粒出现异常生长现象,同时还能增强力学性能,最终形成高性能、高致密度的碳化硼陶瓷产品。目前,常用的添加剂有金属单质(Cr、Cu、Ti、Ni、Al、Fe等)、金属氧化物(TiO2、Al2O3等)、过渡金属碳化物(TiC、WC、ⅤC、CrC等)以及其他添加剂(Si、Be2C、MgF2、AlF3等)。

2 热压烧结

热压烧结制备工艺就是在较高温度下施加压力,并对粉末所具有的塑性进行改善,具有显微组织优良、产品密度高、变形阻力小、成型压力低等优势。因此,为了使碳化硼的烧结温度得到有效降低,可以采用热压烧结的制备工艺。

相对于单纯热压而言,将热压烧结和液相烧结有效结合,可以很大程度地降低烧结的温度,提升致密度。

一般情况下,热压烧结需要具备的基本条件:惰性或真空氛围,压力通常在20~40 MPa,温度控制在1 900~2 200 ℃,并就此温度保持0.5~2.0 h。

碳化硼热压烧结制备工艺的特点是具有复杂的工艺流程、较高的设备要求、较高的加工成本和较低的生产效率,而且不能制备形状复杂的产品,只能生产一些形状简单的产品。

3 热等静压烧结

碳化硼的热等静压烧结制备工艺,是将装入包套的粉料放入高压容器,或是经粉末压坯成型,不需要借助烧结,而是将惰性气体作为传递压力的载体,给粉料施加各种同性压力,降低烧结温度,获取具有高致密度、高弯曲强度和细晶显微结构的碳化硼陶瓷材料。

工业上一般采用的包套材料有金属包套材料和石英玻璃包套材料。这两种包套材料可能会和碳化硼陶瓷发生反应,将样品和包套中的氧化硼气体释放出来,造成包套破裂,在很大程度上提高了包套材料的生产难度,对工业化生产造成了一定的阻力。当采用的包套材料是金属包套时,碳化硼也会和金属发生反应,从而形成石墨和金属硼化物,降低包套材料的硬度,使其更具脆性。当选用的包套材料是石英玻璃包套时,硼元素能从样品外逐渐渗入石英玻璃包套中,使玻璃的相变温度和黏度发生变化,增强包套材料的软化性[2]。所以,B4C在热等静压烧结过程中,最好采用碳类包套材料,例如高强度石墨或碳纤维等,在工业生产过程中,一般是先采用无压烧结的制备工艺,通过收缩得到有一定气孔率的碳化硼基体,然后采用热等静压制备工艺,消除剩余的开口气孔,得到致密化程度最高的陶瓷材料。

使用热等静压制作的陶瓷材料具备均匀的显微结构、较强的综合性能以及较高的加工成本等,这些都是热等静压烧结制备工艺的特点,而且该材料只能制备一些形状简单的产品,不具备生产复杂零件的条件。

4 放电等离子烧结

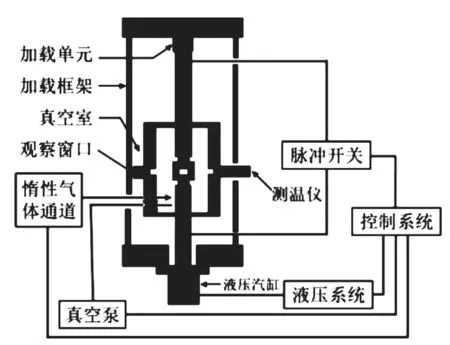

放电等离子烧结制备工艺是集热压、电阻加热和离子活化于一体,具有可控的烧结气氛、较高的材料致密度、外加压力、冷却迅速、晶粒均匀、烧结时间短、升温速度快等特点的新型烧结技术。采用这种技术不用借助烧结助剂就能提升碳化硼陶瓷材料的致密度,而且通过这种烧结技术得到的产品具有可控的化学成分、均匀的结构等。放电等离子烧结设备如图1所示。

图1 放电等离子烧结设备

放电等离子烧结装置主要由安全控制、温度测量、位移测量、气氛控制系统、真空腔体、轴向压力装置等构成。表面氧化层可以在真空环境下蒸发,并在应用烧结机制的基础上进行氧化。相对于热压烧结而言,放电等离子烧结加热方式是通过直流脉冲电流直接通电来完成烧结。致密化是通过穿过晶体材料的电流来获得驱动力[3]。在烧结系统中,烧结温度和升温速率的控制是通过调节电流大小的方式实现的,这样可以将高能脉冲集中到晶粒结合处,以实现材料的高效、低速、低温烧结。放电等离子烧结时间短,通过控制烧结的组分和工艺,能够对晶粒生长产生抑制作用,保持原始材料的自然状态,该技术被用于生产金属间复合材料、纤维增强陶瓷、电子材料、梯度功能材料、纳米材料等新型材料。

放电等离子烧结虽然具有众多优势,但是也存在一定的缺陷。一方面只能制备一些形状简单、尺寸较小的产品;另一方面需要投入较高的生产成本。由于石墨和烧结热体具有寿命短、损耗大的特点,在实验过程中,会产生较大的能量消耗,增加产品的投入成本。除此之外,在实验过程中产生的污染问题也值得重视。由于石墨模具中的碳原子可以逐渐向烧结体扩散,使烧结体在实验过程中不断产生碳污染,如对环境和空气不具备环保作用[4]。

由于每种制备工艺都存在一定的不足,科研人员需要不断改进和优化制备工艺。当前,新型的烧结方法主要有超高压烧结、放电等离子烧结、热等静压烧结、微波烧结等,通过这些方法能够得到性能优异的陶瓷制品,但是由于成本较高、工艺复杂,且对设备具有较高的要求,还未投入工业化生产。

5 结语

碳化硼是一种具有多种特殊性能的新型陶瓷材料,通过对碳化硼陶瓷制备工艺进行分析得知,依据其制备工艺的特点,能够使碳化硼陶瓷材料被应用于能源、军事、防弹装甲等领域。随着技术的进步,还会开发出更多坚固、有柔韧性的防弹材料。