低温泵控制系统设计与实现

李乐斌 齐恩伍 吕卫星 胡石林

(中国原子能科学研究院 北京 102413)

1 引言

在化工装置中气体循环泵是常用设备。在本实验所建立的串级低温精馏装置中,需要将原料气体从一级精馏塔再沸器出口通过气体循环泵排到二级精馏塔进料处。考虑到设备上下游进出口压差较大,控制预算成本等具体问题,提出用低温泵代替气体循环泵实现物料的正常运转。低温泵是一种特殊泵,多用于石油、空分和化工装置来输送低温液体[1]。按照介质的供应方式区分,低温泵可分为贮槽式低温泵、流程低温泵、小型制冷机低温泵[2]。鉴于本实验装置采用液氮作为精馏塔的冷源,从节约成本与一体化设计等方面综合考虑选择贮槽式低温泵。低温介质液氮直接注入泵内贮槽,使原料气体冷凝到储罐。气体管路形成压差,原料气自行流动到储罐达到抽气目的。这种低温泵的特点是无振动、无噪声、无污染,工作压强范围宽,结构简单、费用低。

2 低温泵结构与工作流程

针对工艺要求,设计出低温泵结构与实物图如1所示。低温泵采用3 层罐式结构,原料罐浸泡在液氮罐中,最外层为真空罐。该设备共有原料气进出口、液氮进出口、原料气加热棒和液氮加热棒等接口。正常运行时低温泵有进料、预热和出料3 种模式。进料模式下液氮直接注入液氮罐,通过液氮加热棒温度、出口氮气温度和低温电磁阀通断时间的相互作用调节罐内的液位高度。此模式下原料气通过压力差被吸入到低温泵的原料罐,通过质量流量计记录进入的气体质量,原料气以液态形式存储在罐内。当进料质量达到设定值停止进料,此时可手动选择转入预热模式。通过原料气加热棒的温度控制使原料气发生液相到气相的相变增压,压力达到设定值后可进入出料模式。正常出料时管路的质量流量计计算出料的质量。低温泵的库存量(即进料量与出料量的差值)达到设定值停止出料再次切换至进料模式,如此循环执行。通过低温泵的工艺流程分析出低温泵控制系统包括温度控制、压力控制、流量控制,保证低温泵的液氮液位、氮气压力与原料气压力在正常范围,流量计计量准确。

图1 低温泵结构与实物图Fig.1 Structure and physical drawing of cryopump

3 控制系统硬件组成与控制原理

根据工艺的具体要求,采用PLC 作为主控制器,其它硬件包括IO 模块、通讯模块、安全栅、继电器等。实验装置与PLC 柜如图2 所示。液氮液位通过液氮加热棒温度、氮气排出口温度和延时时间共同作用进行判断。两者温度其一小于设定值后关液氮进口电磁阀停止进液氮并开启延时等待程序。延时时间到且两者温度其一高于设定值时打开电磁阀再次进液氮,以后重复此过程。温度PID 控制输出脉冲宽度调制(PWM)信号到固态继电器用于调节加热器工作。压力PID 控制输出模拟量4—20 mA 信号到电气转换器从而调节输出不同气压信号到背压调节阀。质量流量计利用串口通讯方式获得瞬时与累计流量,同时还可以采集阀门其他信息。PLC 利用IO 模块、安全栅采集装置中的压力、温度信号。液氮加热器采用一体棒式结构,将加热丝与热电偶安装在加热棒内部,可以减少设备接口与泄漏点。执行器采用低温电磁阀、气动球阀、气动背压调节阀,提高系统的响应时间。利用半导体高真空干泵为装置提供高真空环境,通过人机接口可远程启停此设备。从设备安全运行方面考虑,液氮出口处的背压调节阀采用气关式,电加热回路安装接地保护器、过流保护器,低温泵采用一用一备方式运行。

图2 实验装置与PLC 柜Fig.2 Experimental device and PLC cabinet

4 软件设计

依据工艺运行流程逐步形成了具体软件设计方案,将程序按照功能进行模块化处理,每个功能块实现不同的目的。编程时根据需要进行调用,增加了程序的易读性,便于维护。软件编程包括下位机程序和上位机程序两部分。下位机程序是整个程序的核心,控制PLC 及各种硬件完成逻辑控制、数据采集、数据处理,数据交换等,接受上位机发出的命令完成相应的动作并反馈设备状态。上位机程序是指人机界面,通过OPC 服务器以Modbus TCP 通讯协议实现数据交互,完成输入操作指令、数据显示与存储等。

4.1 下位机软件设计

PLC 程序采用3 种语言进行编程,分别是梯形图(LD)、功能块图(FBD)和结构化文本(ST)。LD 语言与电气操作原理图相对应,具有直观性和对应性。文中用其编写设备启停和手自动切换等逻辑。FBD语言以功能模块为单位,分析理解控制方案简单容易,用图形的形式表达功能直观性强[3]。程序中用FBD 语言完成PID 逻辑控制。压力控制输出标准模拟信号,温度控制输出脉冲调制(PWM)信号。ST 语言是类似于高级语言的一种编程语言,采用高度简化的表达式,使程序紧凑,结构清晰,带有多种控制语句,便于实现复杂的控制逻辑[4]。用ST 语言编写低温泵在3 种模式下的顺序控制程序。图3 表示温度PID 控制的FBD 程序,控制信号输出到固态继电器,最终控制加热棒周期内接通与断开。

图3 温度PID 控制FBD 程序Fig.3 Temperature PID control FBD program

图3 中的PID 模块包括手自动模式选择、设定限值、控制器结构选择、限值输出、模拟量输出、PWM 输出等多个管脚。根据执行器的具体要求选择不同的管脚完成相应的动作。程序中控制器在手动模式下没有设定初值,因此手动模式即停止加热。为了延长加热丝使用寿命及限制过高的超调量对自动输出进行了限值50%。程序中压力PID 控制中还增加了无扰切换功能。自动模式下,输出的百分比值赋值给手动输入值。这样从自动向手动切换时,手动输出值等于当前的调节值。同理,手动切换自动时,需要在PID 程序前增加这样一段程序。取手自动模式切换的上升沿信号,此时把反馈值赋值给设定值,这里不再赘述。

程序中还应用了ST 语言,辅助LD 和FBD 程序编写顺序控制,提高程序执行效率。图4 表示部分进料的顺序控制程序,主要用到选择语句和迭代语句。根据不同运行条件进行判断,完成相应的动作。

图4 进料顺序控制程序Fig.4 Feeding sequence control procedure

4.2 上位机软件设计

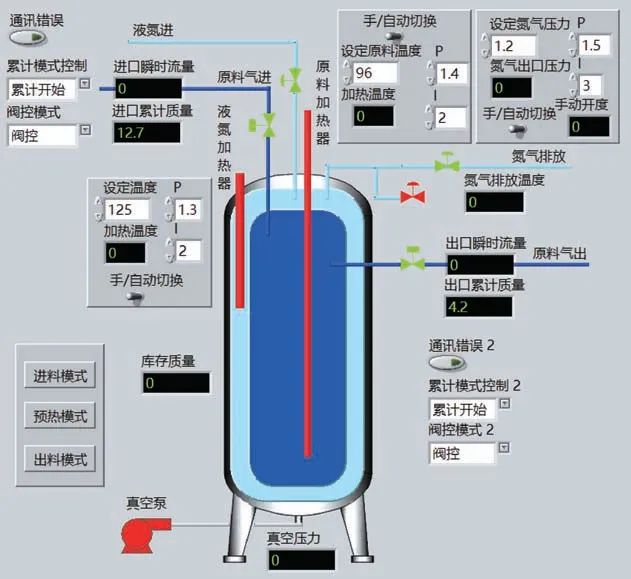

上位机软件将PLC 采集的工艺参数显示到人机界面,完成操作参数输入、实时显示、数据处理与存储等功能。上位机操作界面如图5 所示。图中包括运行模式选择按钮、手自动选择开关、PID 参数设置等。上位机通过Modbus TCP 与下位机通讯。Modbus TCP 是简单的用于管理和控制自动化设备的Modbus系列通讯协议的派生产品。因使用Ethernet 网络的架构,速度及信息传送量更快更大,近年来被大量使用[5]。通过上位机软件,实时监视设备的运行状态,调整工艺运行参数,保障装置的顺利运行。同时利用上位机软件还编写了质量流量计的通讯程序如图6所示。根据质量流量计的通讯协议说明书,文中主要用到以下几个功能:控制阀工作模式、累计控制模式、读写设定值、读瞬时和累计等。编写程序用到的串口操作指令包括VISA Configure Serial Port、VISA Write、属性节点(Bytes at Port)、VISA Read、VISA Close[6]。首先配置串口参数,接着写入特定的命令符,延时处理并根据接收的字节数读取数据,最后关闭串口。程序中还包括字节异或(XOR)校验,数据传输格式基于IEEE754 单精度浮点标准。

图5 上位机操作界面Fig.5 Upper computer operation interface

图6 质量流量计通讯程序Fig.6 Communication procedure of mass flow meter

5 结论

低温泵作为一种特殊的泵类,它的用途是将低温液体从压力低的场所输送到压力高的场所。利用贮槽收集原料液体,达到一定质量后将其汽化,利用压差将气体输送到下一级设备。用此功能代替气体循环泵。根据工艺的特点,设计了一套低温泵控制系统并应用于现场。该系统以PLC 为核心,功能上包括常规信号采集,温度与压力的PID 控制、流量的RS485 串口通讯及上位机的Modbus TCP通讯,实现了数据显示、参数设定、数据存储等功能。控制系统具有友好的人机界面、操作简单,具有较强的可移植性。经过长期运行结果表明,低温泵控制系统运行稳定、可靠,满足工艺要求,在低温工程领域提供了参考价值。