制冷机可插拔式固氮低温容器的热性能研究

盛荣进 蒋久福 聂兴超 周鹏博 李 婧 马光同

(西南交通大学牵引动力国家重点实验室 成都 610031)

1 引言

2015 年,日本低温超导电动悬浮列车创造了603 km/h的地面载人交通试验速度的世界记录,证明超导电动悬浮是实现超高速磁悬浮的可行技术之一,中国开展相关研究势在必行。低温容器作为电动悬浮列车的关键构件之一,对列车运行性能有着重要的影响。相较于低温超导体,高温超导体运行温度高,有利于低温系统的简化,因此,发展以高温超导磁体为核心部件的电动悬浮技术是进一步提升系统运行效率的理想选择。考虑到中国目前最长的铁路线路超过2 000 km,以600 km 级时速作为运行速度要求,设计运行时长大于4 h 的车载低温容器对高温超导电动悬浮列车的发展具有重大的意义。

高温超导磁体的最佳运行温度区间为20—40 K。在这一温区下,固氮热容大、电绝缘性好,并且其固固相变发生在35.6 K,可以额外吸收相当大的能量[1](8.2 J/cm3),是一种优质的低温制冷剂。固氮的制取方式主要有液氦传导冷却、真空减压冷却、制冷机传导冷却。相对于另外两种方式,制冷机传导冷却的方式虽然冷却效率较低,但是其冷却过程中无需液氦,且系统结构紧凑,操作简便,是目前制取固氮较为理想的方式[2]。同时,当固氮冷却至工作温区后,采用制冷机可插拔结构能够有效降低车载低温容器的体积和重量。

基于上述概念,Lee 等[3]在2019 年设计出可插拔式制冷机冷却固氮作为“热电池”冷却高温超导磁体的低温容器,该系统加入3.7 L 液氮,且制冷机脱离后容器在34—36 K 工作温区的温升时间约为60 min;黄振等[4]在2019 年设计出可插拔式制冷机冷却固氮低温容器,其系统加入11.1 L 液氮,通过在磁体之间加入高热导率冷却板形成一种“夹层”结构,制冷机脱离后在27—40 K 温区温升时间为约8.6 h。马光同等[5]在2019 年设计出可插拔式制冷机冷却固氮低温系统,制冷机脱离后26 L 固氮在20—40 K 温区的温升时间为8.5 h。

然而,上述研究都未能实现制冷机的完全脱离,并未有效降低系统得体积与重量。针对这一问题,综合考虑固氮的相变特性及制冷机的降温效率,本文选取34—40 K 作为超导磁体的工作温区,设计并制作了制冷机可完全插拔的固氮低温容器。为提升容器的降温速率和保温性能,对低温容器的结构和导冷介质进行了优化,并对比了制冷机拔离与未拔离状态下固氮低温容器的保温性能,结果表明选取TFX 导热硅脂可以显著改善降温效果,同时制冷机拔离可以明显延长固氮的温升时间。此外,为模拟制冷机拔离状态下超导磁体闭环运行过程中的热损耗对固氮温升的影响,利用铜线圈产生的热量来代替超导磁体的热损耗,通过仿真和实验验证了在热损耗为5 W 的情况下,固氮低温容器的保温时间为6.2 h,满足设计要求。

2 结构设计与优化

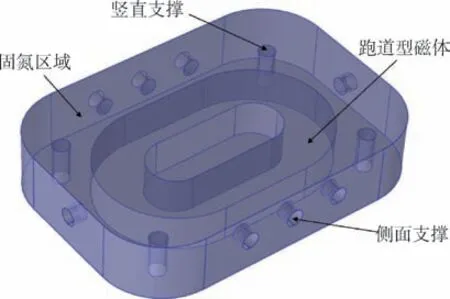

根据表1 中超导磁体的原型尺寸设计制冷机可插拔式跑道型固氮低温容器,其结构如图1 所示,主要包括外腔体、液氮辐射屏、一级辐射屏、液氮盒、固氮腔、可插拔式二元电流引线、G-M 双级制冷机、双级波纹管、液氮进出管、各引线管道、支撑杆、导冷块等。其中,导冷块、辐射屏采用热导率较高的黄铜制成;二元电流引线由铜引线和超导引线两部分组成;支撑杆采用热导率较低的玻璃钢制成;剩余部分均采用强度较高的不锈钢制成。

表1 超导磁体的尺寸[6]Table 1 Dimensions of superconducting magnets

图1 可插拔式跑道型固氮低温容器结构图Fig.1 Schematic diagram of structure of racetrack SN2 cryostat with detachable cryocooler

2.1 结构优化

为了缩短固氮的降温时间同时延长固氮工作温区的保温时间,从减少容器的漏热和减少导热路径上的接触热阻两个角度开展优化工作。首先,如图1所示,在二级冷头上、下导冷块的连接位置采用双级波纹管结构,该结构可以实现在不破坏容器真空夹层真空度的前提下将制冷机完全脱离容器,减少容器重量的同时还可以消除制冷机停止运行后自身的传导漏热;其次,为减少电流引线管道、传感器信号引线管道、液氮进出管、支撑杆的传导漏热,通过固定在一级辐射屏上的铜板将各管道和支撑杆与一级辐射屏连接,为各管道和支撑杆提供一个中间截流温度(~50 K),从而减少各管道和支撑杆的传导漏热,各热沉的位置如图2 所示。

图2 低温容器中各管路和支撑杆的热沉位置Fig.2 Heat sink position of each line and support rod in cryostat

2.2 导冷介质优化

虽然采用双级波纹管结构可以实现制冷机的完全拔离,但是其在二级冷头与上导冷块以及上、下导冷块之间形成的接触界面将会增加降温过程中制冷机导冷路径上的接触热阻,不利于降温效果。接触热阻的主要影响因素包括:界面载荷、界面粗糙度、界面温度、界面残留空气、中间介质等[7]。因降温过程处于真空环境,所以界面残留空气的影响忽略不计。在界面载荷、界面粗糙度和界面温度都一定的条件下,中间介质的选择对于减小接触热阻有着重要的影响。常用中间介质的材料有导热硅脂、导热凝胶、导热垫片、相变合金等[9]。导热凝胶厚度较高且导致接触热阻较大,因此本研究采用的中间介质将在填充性更好、可替换的导热硅脂与热导率高、延展性好的铟片之间进行选择。

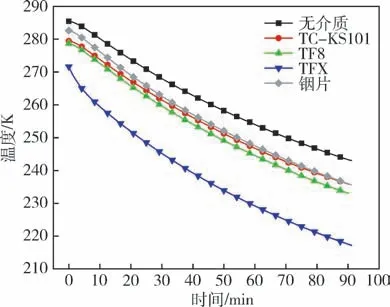

为了在二级冷头与上导冷块之间选择最合适的导热介质,在相同的界面载荷、界面粗糙度、界面温度下,对导热硅脂TC-KS101、TFX、TF8、铟片以及无介质5 种情况下分别进行了90 min 的降温实验,图3展示了不同条件下下导冷块的最低温度,可以看出有介质的情况下,下导冷块的最低温度都低于无介质的情况,然而由于各实验所处室温不同,其初始温度也有所不同。因此要准确判断各介质导热性能的优劣,还需要比较其起始和最低温度的温差。如表2 所示,TFX 导热硅脂具有最优的降温效果,因此,本文选择TFX 导热硅脂作为导冷介质。

图3 不同的导冷介质90 min 降温曲线Fig.3 Cooling curves of different cooling medium in 90 minutes

表2 不同种类介质的实验起始和最终温度以及二者温差Table 2 Initial and final experimental temperatures of different kinds of medium and temperature difference

3 漏热计算和固氮温升仿真

3.1 传导漏热

为分析低温容器中固氮的温升时间,需要对容器的漏热进行估算。固氮低温容器的漏热主要包括:传导漏热、辐射漏热、对流漏热。固氮低温容器工作过程中其自身的真空度约为10-4—10-5Pa,因此对流漏热可以忽略不计。传导漏热主要包括支撑杆件、电流引线以及各管道的传导漏热,可以通过傅里叶定律来计算[11],传导漏热各部件的计算参数如表3 所示,当传导漏热为沿均匀细棒的漏热时:

表3 传导漏热部件及其参数Table 3 Conducting heat leakage components and their parameters

式中:Qcond为传导漏热量,W;为平均热导率,W/(m·K);A和l分别为垂直于传热方向的物体截面积和长度,m2、m;T1、T2分别为物体高温端温度和低温端温度,K。

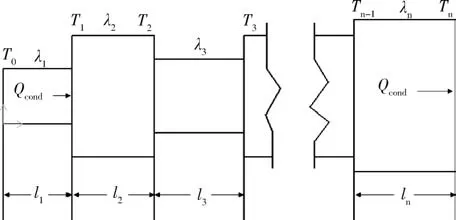

当传导漏热为n段沿不同截面积不同材料的物体的漏热时,结构如图4 所示,其漏热可以表示为:

图4 n 段不同截面积不同材料的物体Fig.4 N objects of different cross-sectional areas and different materials

式中:T0、Tn分别为物体低温端和高温端温度,K;Wi为第i段材料的热阻,K/W;li、i、Ai分别为第i段材料的垂直于传热方向的长度、平均热导率、横截面积,m、W/(m·K)、m2。

3.2 辐射漏热

利用Stefan-Boltzmann 方程对低温容器的辐射漏热进行计算,其辐射漏热各部件的计算参数如表4 所示,辐射漏热表示为:

表4 辐射漏热部件及其参数Table 4 Radiant heat leakage components and their parameters m2

式中:Qrad为辐射漏热量,W;σ为Stefan-Boltzmann 常数,5.67 ×10-8W/(m2·K4);ε1、ε2分别为低温端物体和高温端物体的发射率;A1、A2、T1、T2分别为低温端和高温端物体的工作面积和温度,m2、K。

3.3 整体漏热与固氮温升

由3.1 和3.2 计算得出固氮低温容器的整体漏热,如表5 所示。

表5 固氮低温容器的整体漏热Table 5 Overall heat leakage of SN2 cryostat W

在固氮低温容器的保温过程中,固氮腔中加入39 400 cm3的固氮,此时假定固氮温升为等温域变化过程,为根据上述计算出的总漏热来估算固氮的保温时间,由式(5)、(6)计算固氮在34—40 K 的焓变[8],其中包含固氮α-β固-固相变的额外潜热8.2 J/cm3。

式中:Ti、Tf、分别为固氮温度变化中的初始温度和最终温度,T;Cp为固氮的热容,J/(cm3·K);Δh为固氮的焓变,J/cm3。

式中:Δt为温升时间,s;VSN2为固氮的体积,cm3;Δh为焓变,J/cm3;Qtot为总漏热,W。

由式(5)、式(6)计算出39 400 cm3的固氮在34—40 K 温区固氮的总能量为650.1 kJ[8]。为更准确的预测超导磁体实际运行时的保温时间,通过绕制与超导线圈同尺寸的铜线圈代替超导线圈放置于固氮腔中。在相同的温度范围内,固氮腔和铜线圈的总能量为23.95 kJ,容器总能量为674.05 kJ。当固氮达到目标温度后,未拔离制冷机时漏热为17.5 W,由式(7)计算出固氮从34—40 K 的温升时间为10.7 h;制冷机拔离时的总漏热为15.2 W,固氮相同温区的温升时间为12.3 h。

超导磁体闭环运行过程中,接头电阻的焦耳热、磁体交流损耗以及固氮腔涡流损耗的存在对固氮的保温时间产生明显的影响。为了评估运行状态下低温容器的保温时间,通过电流引线对固氮腔中的铜线圈通入直流电,使其产生5 W 热损耗[5],用来代替上述超导磁体实际运行过程中的热损耗。此时,电流引线处于通流状态,引线处于超导状态焦耳热无需考虑,但需要考虑其传导漏热,所以固氮腔的总漏热为26.8 W,由式(7)计算出固氮在相同温区的温升时间为7 h。

3.4 固氮温升仿真计算

为了验证理论计算的准确性,本节通过有限元仿真对固氮的温升进行模拟,图5 为固氮区域热分析的三维模型。仿真计算中主要考虑了传导和辐射漏热对固氮温升的影响,并采用等效热容法[9]分析了固氮的固固相变过程,整个部件的初始温度由工作温区的初始温度确定,其仿真温升结果如图6 所示。从图6 中可以看出制冷机未拔离时,固氮在34—40 K 温区的温升时长为10.4 h;制冷机拔离时,固氮在相同温区的温升时长为11.6 h;制冷机拔离后同时考虑热损耗为5 W 时,相同温区的温升时长6.8 h。通过将仿真的结果和计算结果比较,可以看出仿真计算与理论计算的误差在10% 以内,验证了计算的准确性。而仿真保温效果略差于理论计算的主要原因可能是因为仿真中采用平均温度代替整个固氮的温度,与漏热计算所采用得等温域计算存在一定的偏差。

图5 固氮区域3D 热分析模型Fig.5 3D thermal analysis model of SN2 region

图6 未拔制冷机、拔离制冷机、外加5 W 热损耗3 种不同条件下固氮平均温度的温升仿真结果Fig.6 Temperature rise simulation results of average temperature of SN2 under three different conditions:unpulled cryocooler,pulled cryocooler,additional 5 W heat loss

4 实验结果与分析

4.1 固氮降温实验

为了进一步说明本文设计装置的良好保温效果,开展了如图7 所示的固氮低温容器实验,研究容器的降温和保温性能。固氮低温容器中各部分的温度变化,由温度传感器实时监测,如图1 和图8 中T1—T9所示。在安装制冷机的过程中,分别在制冷机一级冷头的上、下导冷块以及二级冷头和上导冷块之间涂抹TFX 导热硅脂以减少二者之间的接触热阻,提升降温速率。

图7 跑道型固氮低温容器实验装置Fig.7 Experimental device of racetrack SN2 cryogenic vessel

图8 固氮腔中传感器位置分布情况Fig.8 Sensor distribution in SN2 chamber

实验测试流程如下:(1)在开启制冷机之前,向液氮盒中加入液氮,对液氮辐射屏进行预冷处理;(2)向固氮腔中加入液氮,并实时观察固氮腔高位温度传感器的温度变化,待其温度降至77 K 时,说明固氮腔中液氮已经达到液位要求。考虑到降温过程液氮有一定的消耗,所以液氮达到液位要求后继续加入少量过量液氮。(3)预冷结束后,开启制冷机对固氮腔液氮进行降温,降温过程中因为液氮辐射屏隔离大量的辐射热,因此液氮盒中液氮消耗较多,需要及时加入液氮,该过程使得液氮冷屏的温度出现一定的波动。

由图9 可以看出,通过制冷机的持续降温,在185 h 后固氮高、低位的温度均稳定在34 K;而液氮辐射屏的温度维持在125 K 左右,与液氮盒温度77 K有较大的温差,其主要原因是因为辐射屏是通过螺栓与液氮盒下部的法兰连接,而辐射屏是厚度仅为3 mm的铜板制作而成,安装过程中易产生形变,导致辐射屏与液氮盒下部法兰部分形成点连接,从而导致二者之间温差过大。针对这一问题,设计容器时在液氮辐射屏和固氮腔之间再加入了一层辐射屏,且由制冷机的一级冷头直接冷却,其温度为50 K 左右,能够大大的降低辐射漏热。此外,制冷机的二级冷头(7 K)与下导冷块(28 K)之间也存在较大的温差。造成这一现象的原因可能是:在设计过程中,为实现制冷机完全拔离低温容器,二级冷头处的上、下导冷块分别连接在两个不同的波纹管上以形成容器中的真空夹层,导致了上、下导冷块的接触面处于真空环境中,无法加入导热介质以减少二者之间的接触热阻。

图9 固氮低温容器降温实验Fig.9 SN2 cryogenic vessel cooling experiment

从图9 可以发现,液氮在17 h 时到达63.1 K 开始进入固液相变状态,在达到63.1 K 之前导冷块的温度和液氮的温度几乎同时下降,但是在固液相变点后二者的温差逐渐增大,这是由于液氮变为固氮后导冷块和固氮的接触条件变差,导致冷量传递效率降低。此外,观察到在45 h 左右时,导冷块以及固氮的降温速度迅速增快,且二级冷头的温度急剧上升,造成此现象的主要原因是由于二级冷头材料为铜,而波纹管的材料为不锈钢,二者受冷收缩率不同,导致二级冷头和导冷块的接触情况变差,实验过程中通过进一步拧紧勾型螺栓改善二者接触条件,降温效果明显提升。

4.2 固氮升温实验

由图10 可以看出,在制冷机未拔离的情况下,固氮腔中固氮低位温度增长最快,34—40 K 的温升时间为9.1 h;由图11 看出,在制冷机拔离的情况下,固氮低位温度在相同温区的温升时间为10.5 h;由图12 看出,制冷机拔离后同时考虑热损耗为5 W 的情况下,固氮低位温度相同温区的温升时间为6.2 h。实验结果表明3 种情况下保温时长不同程度低于仿真和计算值,造成这种现象的原因可能是:当固氮低位温度达到40 K 时,固氮中心靠近磁体的部位温度在35 K 左右,固氮中存在温差从而使固氮的固固相变不能同时发生,从而导致实验的保温时长低于仿真和计算值。

图10 未拔离制冷机固氮升温实验Fig.10 SN2 temperature rise experiment before cryocooler is pulled out

图11 拔离制冷机固氮升温实验Fig.11 SN2 temperature rise experiment after cryocooler is pulled out

图12 外加5 W 热损耗固氮升温实验Fig.12 SN2 temperature rise experiment after cryocooler is pulled out with additional 5 W thermal loss

通过对比制冷机未拔离和拔离时固氮的温升时间,可以看到在制冷机拔离后,固氮工作温区的温升时间延长了1.4 h,相较于未拔离制冷机时温升时长提升了15.3%。在固氮温升的解析计算中,拔离制冷机比未拔离制冷机的温升时长延长了14.9%,二者几乎相同,证明了计算和实验的准确性,同时也证明了将制冷机拔离低温容器可以有效延长固氮的温升时长。

外加5 W 热损耗时需要外加直流电源供给电流,因此电流引线的传导漏热无法避免。从图12 中可以看出固氮在34—40 K 温区的温升时间为6.2 h,而仿真值为6.8 h,引起二者差异的原因同样是因为固氮温度存在梯度,导致固固相变未能同时发生而造成的。

5 结论

采用双级波纹管的结构实现制冷机的完全脱离,并通过在各管道和支撑杆增加热沉,有效减少了系统漏热,延长了固氮的保温时长。同时,采用低温下热导率更高的TFX 导热硅脂作为二级冷头和上导冷块的中间介质可以明显提高降温速率。并且,通过制冷机未拔离与拔离时的升温实验结果对比,得出当制冷机拔离时可以使固氮保温时长提升约15.3%。此外,在制冷机拔离状态下,通过给铜线圈通入直流电模拟超导磁体闭环运行时给低温容器带来的热损耗,升温实验结果表明,当热损耗为5 W 时,固氮工作温区的保温时长为6.2 h 大于4 h 的运行时间设计要求。

研究中所提到的液氮固化后与下导冷块的接触条件变差,液氮冷屏与液氮盒接触情况较差,以及二级冷头与下导冷块温差过大的情况将在下一代双磁体跑道型固氮低温容器中进一步改善。

——固氮微生物