LabVIEW 软件在储氢材料测试的温控模块中的应用

惠志文,陈东雷,程宏辉,刘晶晶,张明轩,缪 宏

(1.扬州大学 机械工程学院,江苏 扬州 225127;2.扬州大学 水利与能源动力工程学院,江苏 扬州 225127)

0 引 言

储氢合金的吸放氢性能测试需要在恒定的温度条件下进行,正确有效的检测手段以及对样品温度的把控,对于提高测试的准确度至关重要[1]。但储氢合金与氢反应以及金属氢化物分解时会释放和吸收热量,导致恒温不稳定,且温控装置并非理想绝热状态,其控制的电阻炉温度与样品温度存在偏差,都将对恒定温度和测试曲线的准确度产生影响。同时手动调控仪表还存在操作复杂、无法了解温度变化状态等问题。

LabVIEW 是美国National Instruments 公司创立的一种功能强大的软件应用开发工具[2⁃3],它用图形化的语言表达程序过程,可以灵活快速地架构功能模块,且高度集成各种通信协议,具有编程效率高、成型周期短的特点,在数据采集、仪器控制、自动化测试等领域有着广泛的应用。为此,本文基于LabVIEW 开发软件设计温控模块,用于解决上述问题。

1 温控模块总体设计

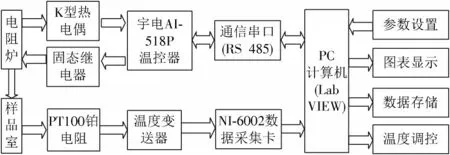

温控模块原理如图1 所示。通过AI⁃518P 温控器内部测量模块,将安装在电阻炉内的K 型热电偶输出的电压信号转化成温度值,建立RS 485 通信与PC 机的数据传输[4⁃6],温度数据在LabVIEW 软件中进行实时图像显示和数据存储;根据软件给定的参数,借助RS 485 通信向温控器发送指令,接收指令后的温控器采用APID 控制算法,输出30 mA 的电流驱动SSR 固态继电器,通过控制固态继电器的开合实现对电阻炉温度的闭环控制[7]。样品室安装于电阻炉的炉膛内通过热量传递实现恒温,PT100 铂电阻测量样品温度,温度变送器将铂电阻采集的温度信号转换成4~20 mA 的电流信号,并采用模拟通道差分电流传至数据采集卡,通过A/D 转换传至PC 机,LabVIEW 软件实时显示样品温度,并根据样品与目标温度的偏差自动调控温控器进行对样品温度的补偿。

图1 温控模块原理图

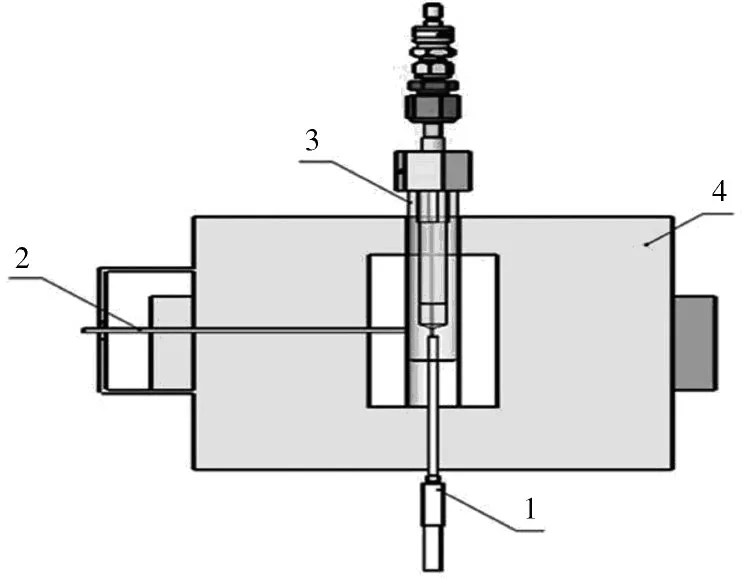

图2 为温度传感器、样品室与电阻炉之间的位置关系图。电阻炉为可开合的两半圆柱,样品室圆柱型腔体底部放置测试样品,腔体置于碳化硅炉膛内,炉膛开口比腔体大1 mm,保证了传热状态的稳定;电阻炉侧面圆孔插入K 型热电偶,与炉膛贴合,其灵敏度高、稳定性好,能够快速且准确地感应炉内温度变化;样品室腔体底部的圆孔内插入PT100 铂电阻,其精度高,与测试样品之间的距离仅为4 mm,保证待测样品温度的精度。

图2 温度传感器、样品室与电阻炉之间的位置关系

2 LabVIEW 软件设计

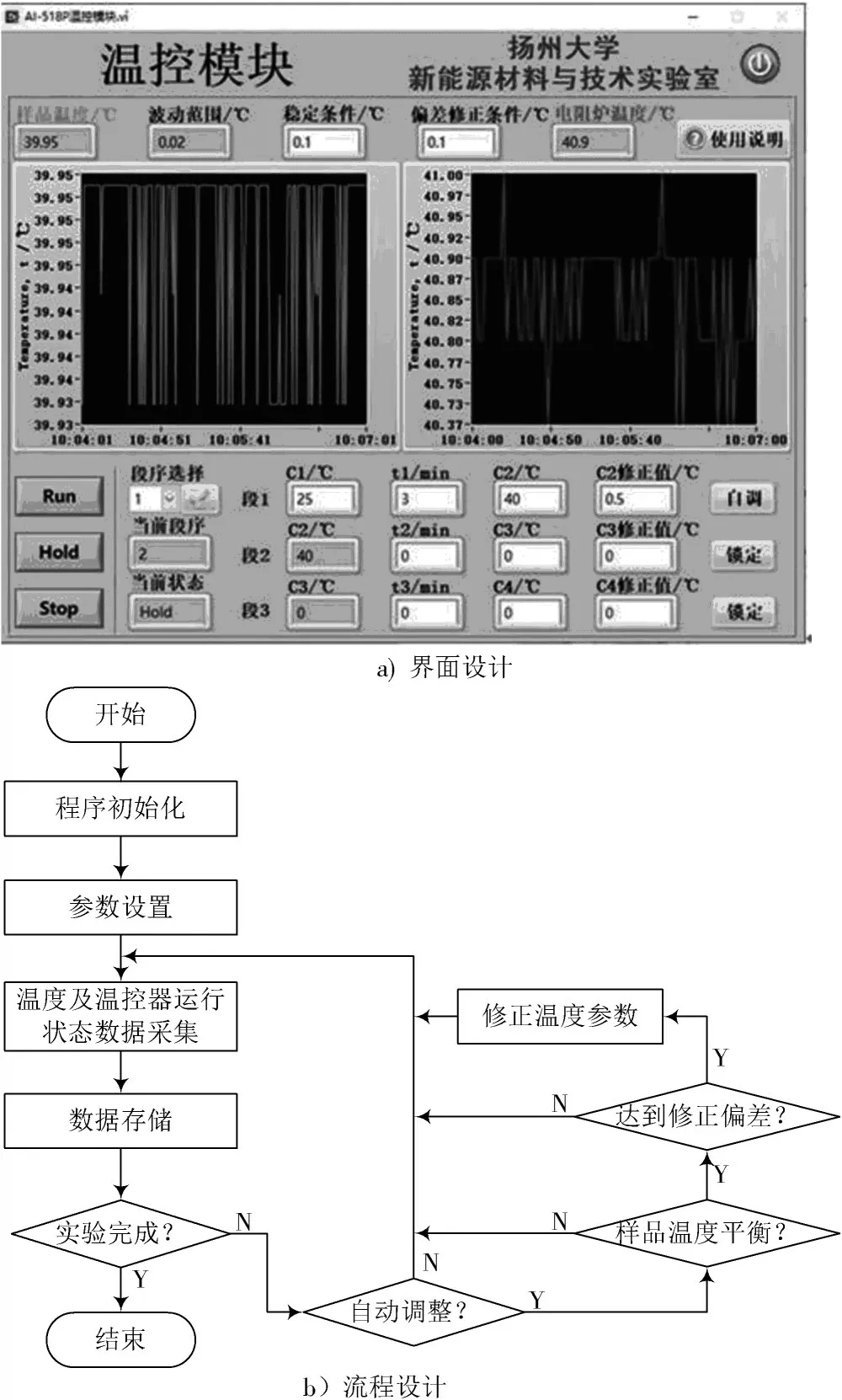

温控模块的软件设计如图3 所示。软件可设置3 个不同速率的温度控制区,图像显示电阻炉和样品近3 min 的温度变化规律,Run、Hold、Stop 等按键控制电阻炉的运行状态,自调/锁定按钮控制是否进行样品温度偏差的自动补偿,修正值为调整的数值,若程序段为锁定状态,可进行人工微调。为了方便对数据进行后续的比较和分析,程序以日期为名创建txt 格式的文档将数据存储至指定路径。软件具体流程设计如图3所示。

图3 温控应用软件设计

2.1 数据通信程序设计

PC 机与温控器的数据交互采用AIBUS 通信协议,通信方式为异步串行通信,数据格式为1 个起始位,8 个数据位,2 个停止位,无校验位,传输数据的波特率为9 600 b/s。通信指令分为写指令和读指令,写指令的数据帧格式为:温控器地址码+0x43+参数代号码+参数值低字节+高字节+校验码,校验码计算方法为:参数代号码×256+67+参数值+Addr;读指令的数据帧格式为:温控器地址码+0x52+参数代号码+00+00+校验码,校验码计算方法为:参数代号码×256+82+Addr。数据帧格式中的代码采用十六进制,温控器地址码为2 个相同的字节(温控器地址参数Addr 与0x80 的和),本次实验的温控器地址参数为1,常用参数代号如表1 所示。

表1 AIBUS 通信协议参数代号

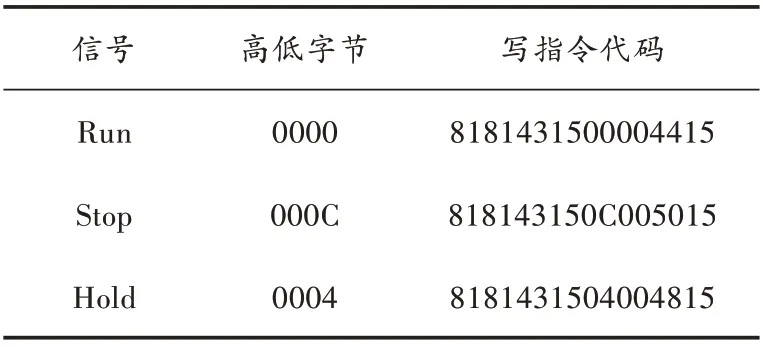

校验码中参数计算采用十进制,计算结果转化为十六进制字节,低字节在前,高字节在后。温控器采用指令应答的通信方式,每一个指令帧对应一个应答帧,应答帧数据代表测量温度的低字节和高字节+给定值低字节和高字节+输出值+报警状态+所读值低字节和高字节+校验码。对于控制命令Run、Stop、Hold 的高低字节以及写指令代码的设定如表2 所示。

表2 控制信号字节及指令代码

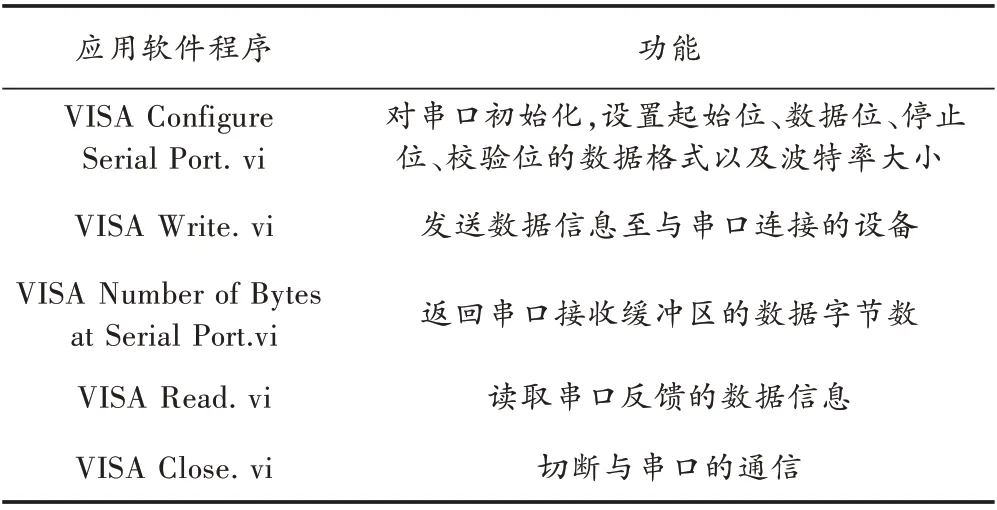

数据通信依靠LabVIEW 软件中VISA(Virtual Instrument Software Architecture)函数库[8⁃9],VISA 是一种效率极高的编程应用接口,用于和不同标准的I/O 仪器间进行数据传输,VISA 本身并不支持编程,而是为相关仪器提供了标准的API,通过调用底层驱动程序实现对仪器的控制。VISA 主要函数功能如表3 所示。

表3 VISA 函数功能

图4为串口通信的程序框图,包括串口配置、指令发送、数据读取与解析、限幅滤波等部分。程序框架由While 循环结构、条件结构和平铺式顺序结构组成,开始通信时,利用枚举常量进入条件结构的“初始化”项,通过发送step 等于1 信号,将温控器运行阶段还原成阶段一;然后将枚举常量存储至While 循环的位移寄存器中,在下一次循环中进入条件结构的“数据传递”项,通过发送运行阶段和模块控制读取指令,实时了解模块当前状态;随后当置于事件结构中参数数据以及模块控制写指令的值改变时,触发信号发送,若没有改变,则温控器会依照当前参数进行运行;接着读取该循环中的应答帧数据,截取需要的字节数据并进行转化;最后通过While 循环结构循环“数据传递”项,保证采集数据的连续。

图4 串口通信程序框图

2.2 温度补偿程序设计

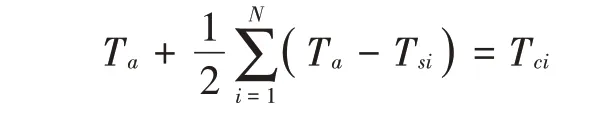

软件采用间歇补偿的方式[10],即首先将电阻炉升温至设定温度,测定样品的平衡温度,若目标温度与样品平衡温度的偏差大于设定的偏差极限,则计算得到修正温度,将修正温度与设定温度相加作为终止值对控温参数进行更正,依靠温控器对电阻炉温度的调整实现样品温度偏差的补偿,完成参数修正后等待4 min,给予充分的补偿时间,待样品温度稳定后再继续补偿,通过连续循环此过程以减少储氢材料吸放热而导致的温度偏差。温度参数补偿修正的计算公式如下:

式中:Ta指设置的目标温度,单位为℃;Tsi指第i次修正时样品的温度,单位为℃;Tci指第i次修正后电阻炉的设定温度,单位为℃;N指修正次数。

温控和性能测试程序为相互独立的VI,但均需根据样品温度进行相关数学模型的计算,测试程序依靠DAQmx 函数采集[11],通过在该程序中利用全局变量创建有前面板无程序框图的特殊VI,实现温控程序对样品温度数据的追踪。温度补偿程序框图如图5 所示,整体框架采用生产者/消费者设计模式,将温度采集和判定补偿分开处理。图像属性节点筛选出最大值与最小值,当波动范围小于等于稳定条件,认定样品温度达到稳定状态;此时,根据当前段序判定模块的恒温阶段,当样品温度与目标温度的偏差大于偏差修正条件时,对该阶段的温度参数进行修正计算,补偿值通过数值节点属性的值信号触发参数写指令的事件结构。

图5 温度补偿程序框图

3 实验结果分析

为了验证了模块运行的可靠性,进行控温实验以及LaNi5储氢合金在60 ℃下的PCT 性能测试实验[12]。首先对模块进行3个阶段的控温:阶段一,电阻炉从26.5 ℃开始升温,经过15 min 升温至90 ℃;阶段二,恒温90 ℃保持30 min;阶段三,从90 ℃降温,经过45 min 降温至60 ℃。图6 为电阻炉温度曲线,根据温度控制存在滞后性的特点,其控温时间与设置时间有一定的偏差,但控制温度与设定温度相同,基本满足控温要求。

图6 电阻炉温度控制曲线

表4 为LaNi5储氢合金进行PCT 测试采用原温控模块与现温控模块恒温60 ℃时,所得数据中的样品温度对比。从表中可知,采用现模块进行调控后,恒温偏差保持在±0.2 ℃内,且温度更接近目标温度,具有良好的恒温效果。

表4 PCT 测试温度对比 ℃

4 结 论

在测试设备原有的温控装置基础上,通过添加RS 485 串口通信等硬件,借助LabVIEW 的强大功能,实现了对温控模块的数据采集、参数设置以及温度偏差的自动调整。设计的温控模块结构简单、界面友好、操作方便、图像直观、控制稳定,为提高储氢材料PCT 测试曲线精度奠定了基础,具有良好的应用性。

注:本文通讯作者为程宏辉。