基于机器人平台的固结磨料工具抛光叶片路径规划

刘纪东,徐成宇,朱永伟

(南京航空航天大学 机电学院,南京 210016)

航空发动机叶片属于典型的薄壁复杂曲面零件,使用的材料为难加工材料。抛光作为叶片最终成型的工序,决定了叶片的表面质量与几何精度,对航空发动机性能有显著影响[1-2]。砂带、砂轮以及磨粒流加工是目前国内外叶片光整的主要方式。为了提高砂带磨削涡轮叶片的加工效率和精度,UHLMANN等[3]采用力控的方法实现了自适应机器人辅助砂带磨削。基于三维振动台,曾国英[4]对航空涡轮发动机钛合金叶片进行了强化抛光试验。试验表明:强化抛光后,表面粗糙度从0.25~0.40 μm减小到0.10~0.15 μm,疲劳强度大约提高了三分之一。

除了受抛光工具的影响外,叶片抛光加工时的抛光路径也在很大程度上决定了叶片的抛光质量与加工效率。目前,针对多面体加工刀路规划,SUN等[5]提出基于三角网格的等参数轨迹生成方法,此算法的优点是刀具轨迹能沿多面体模型边界自然生成。对于自由曲面机器人的抛光路径规划,在等残余高度算法基础上,梁子龙等[6]提出改进的Douglas-Peucker算法,此算法可以将弓高误差控制在设定范围内。在路径规划效率与加工效率研究的基础上,毛洋洋等[7]提出一种将笛卡儿空间行距转化为参数域空间行距的等残留高度路径算法,此算法的加工路径总长短、加工效率高。ROSOSHANSKY等[8]将抛光刀具规划看成接触力学问题,用建立的接触面积图规划抛光路径,以保证抛光轨迹均匀,且完全覆盖。MA等[9]在三维模型待加工表面选取目标点,用B样条曲线反解理论磨削刀触点;在曲率突变和曲面交界处,进一步优化刀触点;根据双三次B样条插值求得刀触点的磨削矢量,完成路径规划,最终实现水龙头的高质量抛光。LYU等[10]将基于材料去除轮廓(MRR)模型的等高扇形算法用于叶片前后缘的机器人砂带磨抛轨迹生成,采取恒定弦高误差法获取磨削点。仿真和试验结果证明,此轨迹生成法可以有效解决叶片前后缘的过抛问题。

与砂轮相比,砂带的自锐性更好,且具有一定的弹性,被广泛应用在单叶片光整领域。但在抛光空间扭曲较大的叶片时,砂带支撑轮的结构特性会对其产生干涉。而磨粒流抛光主要应用于整体叶轮抛光,对流道设计要求很苛刻,难以保证均匀的抛光去除量,容易出现过抛和倒圆角。

固结磨料抛光技术具有优良的加工性能,在钛合金、模具钢等难加工材料领域都得到了很好的应用[11-13]。因此,将高灵活性的6R机器人与固结磨料工具技术相结合,建立机器人手持金刚石固结磨料磨头抛光系统。机器人叶片抛光路径离线编程是此系统中很重要的一环,针对固结磨料工具和叶片抛光工艺要求,提出适合本系统的路径算法,并结合UG10.0/API二次开发与机器人运动学完成路径规划,通过试验验证该方法的可行性。

1 提取刀位点数据

叶片型面抛光轨迹刀位点的提取流程如图1所示。

图1 叶片抛光轨迹刀位点提取流程

1.1 计算走刀步长

抛光轨迹本质上是由若干个刀位点按照一定顺序组成,刀位点由若干个直线段逐渐逼近理想轨迹得到。直线段越短,逼近效果越好,轨迹误差就越小,但加工效率下降;直线段越长,轨迹误差就越大,加工精度得不到保证。因此,控制刀位点的离散精度非常关键。目前,刀位点离散方法主要有等参数步长法、等距离步长法、等弦高误差法等。等参数步长法采用固定参数变量离散曲线,等距离步长法则采用固定距离离散曲线,这2种方法都没有考虑型面曲率的变化对逼近误差ε' 的影响,且步长增量设置较为保守,导致轨迹计算量增大,加工效率低。等弦高误差法可以依据曲率的变化得到不同的步长,从而在一定加工精度的前提下,提高加工效率。走刀步长计算示意图如图2所示。

图2中,R1、R2刀位点处的曲率半径实际上是不相等的,但实际抛光过程中步长l较小,相邻2个刀位点曲率半径相差较小。为简化计算,假设R1=R2=R'。ε是加工工艺要求的加工误差,由ε' ≤ε与几何关系得:

图2 走刀步长计算示意图

(1)

1.2 计算走刀行距

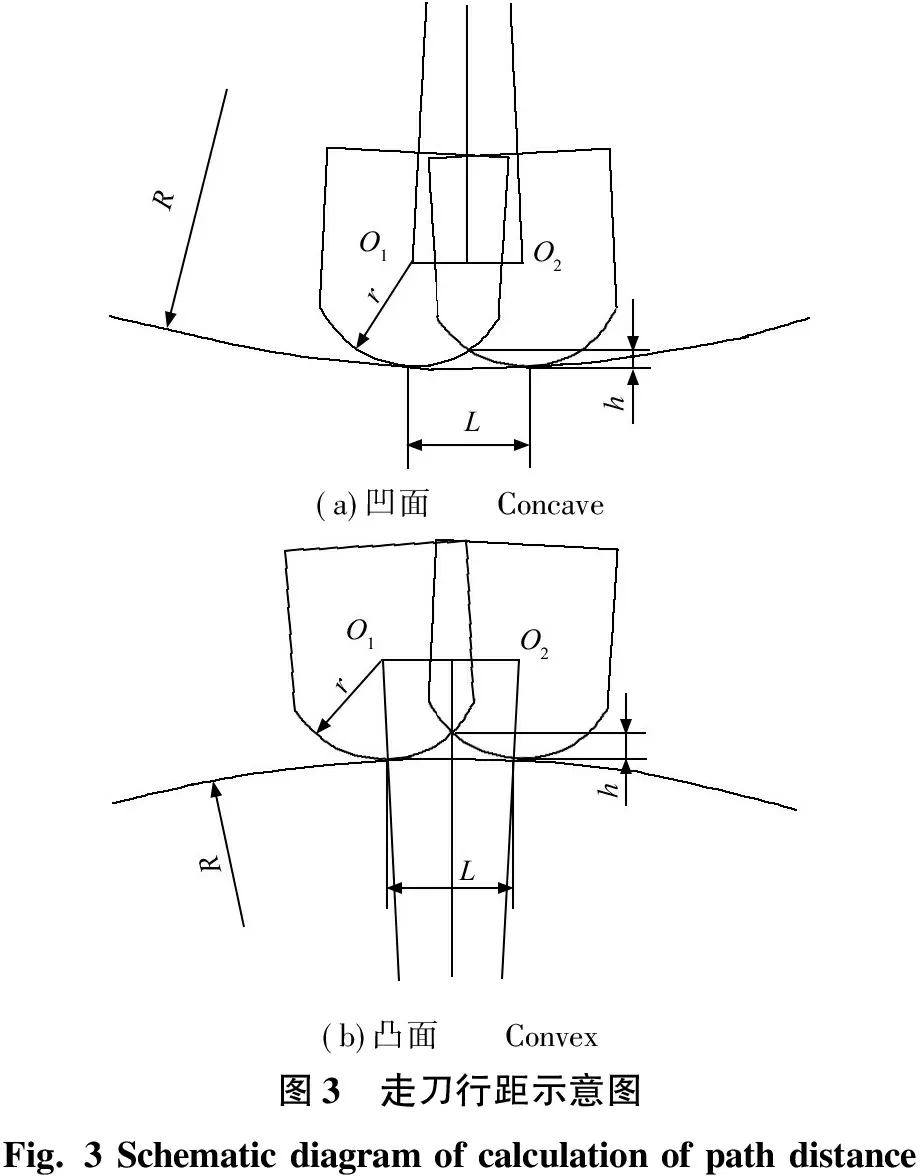

曲面加工质量与残留高度有着直接关联,小工具加工大工件时,加工行距的确定算法直接决定了残留高度的大小。残留高度过小,导致走刀次数增加,严重降低加工效率,增加加工成本;残留高度过大,则导致表面产生波纹,无法满足加工精度要求。针对球头刀加工自由曲面,SURESH等[14]提出了等残留高度法,其根据前一条加工轨迹上的各刀位点处局部曲率半径与给定的残留高度生成下一条加工轨迹的刀位点。走刀行距示意图如图3所示。

a 凹面 Concave b 凸面 Convex图3 走刀行距示意图Fig.3Schematicdiagramofcalculationofpathdistance

叶盆为凹面,固结磨料磨头抛光叶盆时,走刀行距示意图如图3a所示。由几何关系得:

(2)

式中:L为走刀行距;h为残留高度;r为磨头有效半径;R为目标点处的曲率半径。

当固结磨料磨头抛光叶背时,走刀行距示意图如图3b所示。由几何关系得:

(3)

传统走刀行距是由上条轨迹曲线中各刀位点处走刀行距方向的曲率半径决定,而对于叶片类型的复杂曲面,曲率半径变化较大,导致走刀行距差距较大,进而容易造成单条加工轨迹走刀方向变化较大,产生拐点及突变。为了使单条轨迹连续顺滑,方便控制恒压,现采用最小走刀行距算法。依据上条轨迹中各刀位点处走刀行距方向的最小曲率半径,计算走刀行距L。L是空间直角坐标系中的数据,需要转换为参数域空间的参数变化量Δv,并根据Δv计算下一条抛光轨迹曲线的参数值。给定一条参数u为常数的单条参数曲线S(v),0≤v≤1,由一元泰勒展开式可得:

S(vn+1)=S(vn)+S'(vn)Δv+δ

(4)

式中:Δv=vn+1-vn,vn为第n条抛光路径对应的参数值,vn+1为第n+1条抛光路径对应的参数值,δ为高阶次项之和,S'(vn)为S(v)在vn的导数。

走刀行距L可由参数域方程表示为:

L=|S(vn+1)-S(vn)|=|S'(vn)Δv+δ|

(5)

忽略高阶次项之和δ,由微分推理可得:

L2=(S'(vn)Δv)2=[(xv')2+(yv')2+(zv')2]v=vn×Δv2

(6)

空间直角坐标系中的走刀步距L所对应的参数域空间Δv可表示为:

(7)

式中:xv'、yv'、zv'分别为x、y、z对v的导数,可由UG10.0/API函数UF_MODL_ask_face_props()直接得到。

1.3 获取刀位点数据

机器人抛光轨迹规划所用的刀位点中1个刀位点数据包括空间三坐标与空间姿态,其数据结构如式(8):

(8)

式中:A为3×3旋转矩阵,表示刀位点的空间姿态;B为3×1矩阵,表示刀位点的空间坐标。

机器人固结磨料磨头恒压抛光叶片,需要控制刀触点位置以及刀轴矢量。另外,为了使机器人稳定地到达各刀位点,还要控制刀位点的走刀步长方向和走刀行距方向。走刀步长方向可由参数线方程一阶求导,经单位化算出,走刀行距向量则由法向向量与走刀步长方向向量叉乘得到。

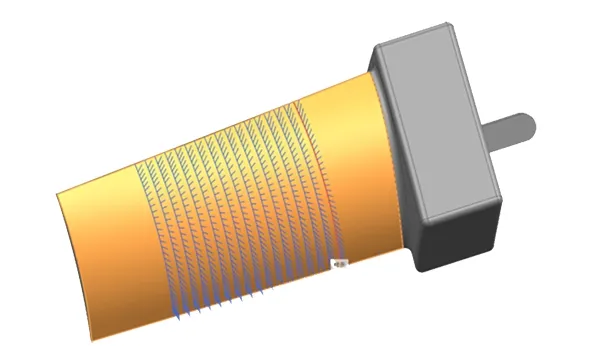

采用UG二次开发实现路径规划算法,并提取刀位点数据。UG二次开发软件版本选用UG10.0与Visual Studio2012,开发工具为UG软件提供的UG/Open API函数。设置弦高误差为0.04 mm,残留高度为0.01 mm,规划路径如图4所示。

图4 路径

2 机器人抛光轨迹编程

2.1 刀位点数据处理

离线编写的抛光路径能否在实际加工中准确运行,取决于离线仿真场景与实际场景的映射误差,映射误差大小取决于工件坐标系与工具坐标系的标定,坐标系的标定是刀位点数据后置处理的基础。以尖端工具替代抛光磨头,并使用手眼辅助标定尖端,利用ABB机器人系统的四点法与辅助标定法标定尖端工具坐标系{T1},然后进行磨头工具补偿,得到磨头工具坐标系{T}。而后,采用正交平面标定法,通过尖端工具标定工件坐标系{W2}。经过后置处理的刀位点数据可直接用于逆解机器人关节转角,刀位点后处理如下式:

P{O}=MOW2×MW2W1×P{W1}×MTH

(9)

式中:P{O}为机器人六轴末端手部坐标系{H}相对于机器人基坐标系{O}的位姿矩阵;MOW2为实际加工场景中机器人基坐标系{O}相对于工件坐标系{W2}的变换矩阵;MW2W1为实际工件坐标系{W2}相对于仿真工件坐标系{W1}的变换矩阵;P{W1}为刀位点相对于仿真工件坐标系{W1}的位姿矩阵;MTH为机器人工具坐标系{T}相对于机器人手部坐标系{H}的变换矩阵。

2.2 离线路径编程

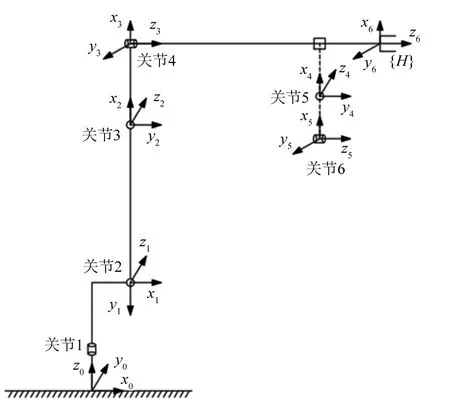

机器人运动学方程逆解是抛光路径离线编程的理论基础。对于6R串联机器人运动学方程,运动学逆向求解非常复杂,而且一般没有封闭解。采用的ABB六轴机器人(IRB4600-60/2.05)的末端相邻的3条关节轴线相交于一点,所以IRB4600机器人存在封闭解[15]。采用代数解法求出全部有效运动学逆解,并筛选出最优逆解。机器人关节坐标系如图5所示,5关节与6关节坐标系共用一个坐标原点,D-H(Denavit-Hartenberg)参数见表1。

图5 机器人关节坐标系

表1 IRB4600-60/2.05机器人D-H参数

机器人两相邻关节坐标系之间的坐标变换可由齐次变换矩阵表示,关节坐标系变换矩阵为:

Mi=Rot(z,Ji)×Trans(0,0,di)×Trans(ai,0,0)×Rot(x,αi)

(10)

机器人运动学方程:

MOH=M1×M2×M3×M4×M5×M6=

(11)

机器人六轴末端位姿矩阵MOH经代数解法求得最优逆解,进而可由后置处理后的刀位点数据反求对应的机器人6个关节的转角。根据力/位混合控制的抛光策略,结合ABB机器人RAPID编程语言,将磨头转速、进给速度、抛光压力等控制变量整合至抛光路径中,实现机器人的抛光路径离线编程。

3 抛光试验验证

3.1 试验平台

机器人抛光平台的搭建是进行固结磨料磨头抛光叶片试验的基础,也是决定试验结果优劣的关键。从机器人抛光叶片的技术要求出发,在传统的单一轨迹位置控制的基础上,提出力/位混合控制的抛光策略;并根据抛光控制策略,确定机器人抛光平台的功能模块组成与各模块之间的运作方式,建立机器人固结磨料磨头恒压抛光试验平台。试验平台由机器人本体、末端执行装置、叶片及工装夹具与控制装置等组成,如图6所示。机器人为ABB六轴机器人(IRB4600-60/2.05),搭配IRC5控制柜与示教器,工作半径为2.05 m,末端额定负载为60 kg,重复定位精度为0.06 mm。末端执行装置的力传感器(M3314C)是实现抛光压力控制的关键,分辨率可达0.09 N。

图6 机器人固结磨料磨头恒压抛光试验平台

3.2 抛光试验

为验证路径算法的有效性与机器人固结磨料磨头恒压抛光叶片方案的可行性,进行铝合金叶片抛光试验。试验条件:金刚石聚集体固结磨料磨头的粒度代号为M5/10,电主轴转速为500 r/min,进给速率为1 mm/s,抛光压力设定为6.5 N。

叶片叶背的前期探索试验表明,横向走刀的抛光质量优于纵向的,所以,试验设置的抛光走刀方式为横向走刀。由于试验用叶片叶背的横向走刀行距方向上的曲率半径为无穷大,所以求得的走刀行距均为1.600 mm。因为,在每条抛光轨迹与有效抛光区域边界的交点处,由式(7)计算的参数变化量最小,且为了保证单条轨迹上各刀位点的最大走刀行距不大于1.600 mm,所以,对应于参数域空间的走刀行距均为0.009 57。部分叶背抛光轨迹程序,如图7所示。

图7 部分叶背抛光轨迹程序

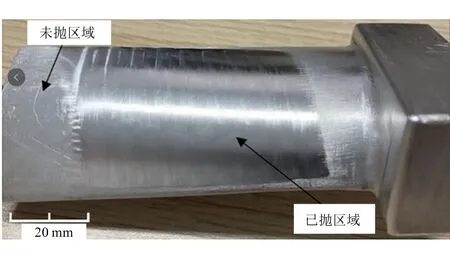

离线编写的完整抛光轨迹程序经干涉碰撞与可达性仿真验证以后,即可开展铝合金叶片叶背区域的抛光试验。图8为机器人固结磨料磨头抛光叶背现场。

图8 机器人固结磨料磨头抛光叶背现场

图9为叶背抛光后的效果。由图9可知:拟定的叶背抛光区域均完整抛光,且没有明显的划痕与抛光纹路。

图9 叶背抛光效果图

在已抛光区域均匀取16个点,使用SJ-210粗糙度仪测量表面粗糙度值Ra,测得的叶背抛光区域抛光前的表面平均粗糙度值Ra为1.176 μm,抛光后的表面粗糙度结果如图10所示。由图10可知:表面平均粗糙度值Ra由开始的1.176 μm下降至0.240 μm,计算出的标准差由0.273 μm下降到0.039 μm,符合叶片抛光粗糙度的要求;叶背已抛光区域的表面质量一致性与表面平均糙度值Ra证明了轨迹规划方案的合理性。

图10 叶背抛光区域表面粗糙度值Ra数据

抛光过程中抛光压力数据如图11所示。由图11可知:全程压力稳定在6.5 N左右,抛光压力误差为±0.7 N,表明轨迹连续性与表面质量一致性较好。所以,机器人手持金刚石固结磨料磨头恒压抛光系统可用于叶片复杂曲面的抛光,且基于此系统提出的路径规划方法是合理的。

图11 抛光压力图

4 结论

(1)针对固结磨料磨头抛光叶片,运用UG二次开发,实现抛光步长与行距算法,并输出刀位点数据,通过对工具与工件坐标系标定,将刀位点数据转化为工具中心点实际位姿,最后结合机器人运动学与固结磨料磨头抛光控制策略,完成机器人抛光路径离线编程。

(2)进行了机器人固结磨料磨头恒压抛光叶片试验。抛光后的叶片表面平均粗糙度Ra为0.240 μm,粗糙度标准差为0.039 μm,符合叶片粗糙度要求;抛光过程中的抛光压力稳定在6.5 N左右,其误差为±0.7 N,轨迹连续性与表面质量一致性较好。证明了机器人固结磨料磨头恒压抛光叶片的可行性与路径规划的合理性。