青岛港粮食筒仓新工艺应用研究

郑成明,高天佑

(1.青岛港建设管理中心有限公司,山东青岛 266000;2.中交第一航务工程勘察设计院有限公司,天津 300220)

引言

根据海关总署数据显示,2020 年中国进口粮食达1.42 亿t,再创历史纪录,并且从农业部预测数据来看,未来数年内中国粮食缺口将始终在1.2 亿t 以上,进口粮食总量将在很长时间内保持高位运转。为确保粮食安全,特别是针对进口转基因类粮食作物的进口,国家近年来逐步加大监管力度,严格控制流向,在一定程度上影响到口岸接卸能力。从全国范围内看,主要进口粮食作物大豆等在进口旺季时,压港现象比较严重。

青岛港董家口港区口岸作为粮食进口口岸的新起之秀,共规划了一期、二期、三期工程,目前只建设实施了一期工程。共建设1 个7 万t 级散粮通用性装卸船泊位,后方粮食堆场布置2 排13 列共26 座仓容1 万t 的筒仓;码头至筒仓布置2 条卸船进仓流程输送线,额定能力为2 000 t/h,每排筒仓下方布置1 条仓底出仓流程输送线,额定能力为1 000 t/h,外接出仓灌包、装车、倒仓等流程。自2015 年投产至今,粮食装卸量呈爆发式增长,但同时也受到接卸能力、仓储能力的严重制约,导致进口旺季粮食船压港现象比较严重。

董家口港区积极相应国家“散改集”、“公转铁”政策,其铁路入港项目作为青岛市重点推进项目,正在快速推进,建成通车后,物流成本将大幅降低,届时,港区货源腹地内山东、河南、江苏等铁路相近厂家需求将陆续转移到董家口港区进行接卸周转,口岸现有仓储能力远远不能满足需求。

二期工程贯彻落实党中央、国务院决策部署,围绕加快建设交通强国总体目标[1]以技术创新为驱动,以数字化、网络化、智能化为主线,在建设粮食二期工程中,主要围绕智能先进、绿色集约、经济高效、安全可靠等指标进行了装卸工艺流程设计研究。

1 工程概况

粮食二期工程主要解决仓储能不足的问题,在一期工程预留的接口基础上,按照规划预留的位置建设筒仓及相应配套设施,于一期工程筒仓区北侧,平行码头布设2 排13 列共26 座圆形筒仓(如图1 所示)。筒仓直径25m,仓容1 万t,进仓和出仓流程输送线额定能力与一期工程保持一致,进仓额定能力2 000 t/h,出仓1 000 t/h。

图1 筒仓区平面布置示意图

本期工程较规划方案,增加了自动装车系统、独立出仓工艺以及专业化装箱楼工艺等新工艺。

2 创新工艺

2.1 自动装车系统

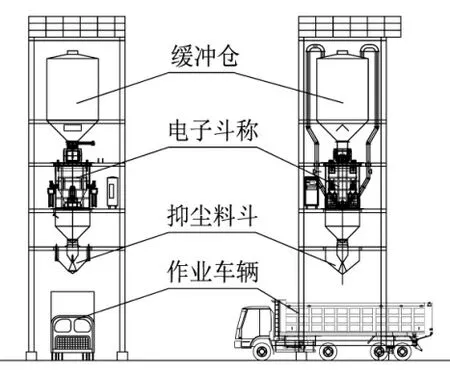

目前国内筒仓仓壁斜溜管装车工艺以及其他仓侧装车工艺均未设精确计量设备,无法对标载车辆进行精准装车作业,只能依靠经验进行估测。车辆须到指定地磅处进行称重测量,出现亏吨现象需要再次返场进行补装作业,出现超载情况时,需要将超载货物倒运,有时需要反复多次称量、多次装车才能达到标载要求。本工程设计的自动装车系统实现了对标载车辆进行精准装车作业,提高了标载车辆装车的作业效率。自动装车系统由缓冲仓、电子斗称、抑尘料斗以及自动控制系统组成,如图2所示,额定装车能力为300 t/h,电子斗称准确度等级达自动0.2 级。

图2 自动装车系统工艺布置图

此外,国内散粮装车工艺都需要1-2 人进行现场指挥作业,一是需要根据车辆前进情况通过控制闸门控制散粮流量,防止出现散粮散落情况;二是指挥车辆,发送进入装车位、前进、停止、装车完毕等指令,防止出现装车偏载、冒厢、亏吨等现象。本工程设计的自动装车系统实现了自动化装车工艺,不再需要现场作业人员,自动装车流程,如图3 所示。

图3 自动装车流程图

控制系统中主要包括车辆位置检测系统、车厢高度测量系统、车辆信息识别系统、料位高度测量系统、自动装料系统、指挥系统以及事故报警急停系统等。

车辆位置检测系统:车辆根据地面装车指引线缓缓进入装车工位,与装车系统下料口中心相对应,位置检测安全光栅实时监测车箱最前端位置,车辆运行至装车起始位置时,触发安全光栅信号,车辆暂停等待进入装车流程。

车厢高度测量系统:车辆到达装车起始位置后,车辆两侧钢结构立柱安装的测量型安全光栅自动触发运行,将测量车厢高度数据实时上传中控系统,并自动锁定数据。开始装车后,测量型安全光栅工作,但不再测量数据,只检测车厢是否还在装车工位内。

车辆信息识别系统:即车辆车牌视频识别装置,将车牌对应车辆信息反馈至中控,车辆到达装车起始位置后,系统自动比对车辆信息,再由中控确认车辆信息以及车辆到位信息,如装车位置等信息正确,触发自动装料系统启动,电子斗称同时计量。

料位高度测量系统:于抑尘料斗下方对称布置雷达料位仪,用于实时测量车厢内物料高度,根据车辆标载吨数和车厢高度,可人为或系统计算确定物料的装车高度,装车过程中雷达数据与车帮高度数据自动对比,默认等于车帮高度时,触发语言指挥系统提示车辆前进。

自动装料系统:接受到开启自动装料系统,即开启缓冲仓下方、电子斗称上方鄂式闸门,由电子斗称根据车辆标载吨数进行装料作业;达到车辆标载吨数或接受到事故报警急停信号时,立即关闭缓冲仓下方及电子斗称称量斗下方闸门。

语言指挥系统:根据自动装车系统装车运行情况,实时向车辆司机发出前进、停止、后退等动作指令,事故报警、急停、故障、冒厢等应急指令及其他指令。

事故报警急停系统:为避免出现车辆未装完即离开装车作业区域的情况,事故报警急停系统设置,装车过程中车厢一旦脱离安全光栅监控,则立即报警中控,并给自动装料系统发送急停信号,自动装料系统关闭,防止撒漏;为避免出现因车辆跑偏造成偏载情况,安装于抑尘料斗下方的雷达料位仪检测到的料位数据相差较大时,可自动通过语言指挥系统对司机提出警告,偏载严重时,可人工干预调整车辆位置,继续装车;若发生车辆故障无法前进、冒厢等紧急事件,司机可立即下车按下紧急停止按钮,给自动装料系统发送急停信号,自动装料系统关闭,人工干预,解决问题后,继续作业。

2.2 独立出仓工艺

钢筋混凝土筒仓仓底形式主要有两种形式,一种筒仓形式与一期工程一致,为改进型平底仓,仓内布置1 台螺旋清仓机,用于清理仓底余料,仓底采用填料的方式以减小仓底清仓面积,筒仓壁设置卸料斜溜管,仓底置出仓带式输送机进行出仓作业;另一种为锥底筒仓,锥底为四锥斗形式,仓内走道区域的积料需要清扫人员及清仓器械进行清仓作业,筒仓壁同样设置卸料斜溜管,仓底置出仓带式输送机进行出仓作业。仓壁斜溜管一般能够实现仓内75 %左右的物料自流出仓,剩余25 %的物料须通过仓底皮带机进行出仓作业,其运行压力很大,尤其是遇到多个筒仓同时进行装车、清仓作业时。

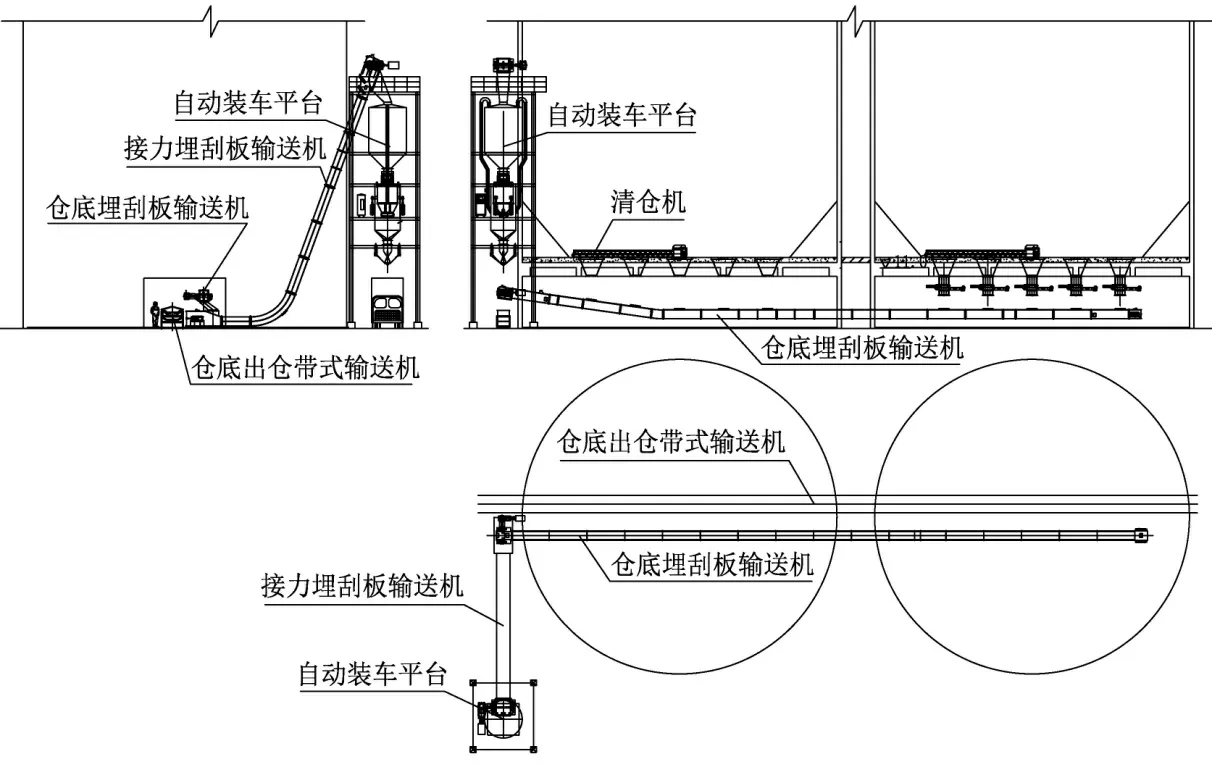

为缓解仓底带式输送机流程的运行压力,本工程设计了独立出仓工艺。本工程采用与一期工程一致的改进型平底仓,仓底布置5 个卸料口,与一期工程不同的是,每个卸料口皆采用分叉斜溜管进行物料分流,即可落料至出仓带式输送机,也可转接至仓底埋刮板输送机。仓底埋刮板输送机可完成独立出仓工艺,不必再通过出仓带式输送机进行清仓,不仅降低了仓底带式输送机流程的运行压力,且可节约成本、降低能耗,缩短客户车辆在港等待时间、提高清仓作业效率、提升服务水平。此外,由于装车楼作业线只有1 条,当出现多货种、多货票的作业工况时,需要频繁切换筒仓,同时存在作业冲突的问题,严重影响了出仓作业效率,增加仓底埋刮板输送机独立出仓作业流程后,有效解决了上述问题。

仓底埋刮板输送机独立出仓作业流程额定输送能力与清仓机、自动装车系统保持一致300 t/h,由仓底埋刮板输送机、接力埋刮板输送机组成,与自动装车平台相连接,如图4 所示。仓内物料自溜至仓底埋刮板输送机,而后经接力埋刮板输送机转接提升,将物料输送至自动装车系统中;当仓内物料不能自溜至仓底埋刮板输送机时,则需开启清仓机,通过仓底中间孔洞将物料运至仓底埋刮板输送机,实现清仓或装车工艺。

图4 独立出仓工艺布置图

2.3 专业化装箱楼工艺

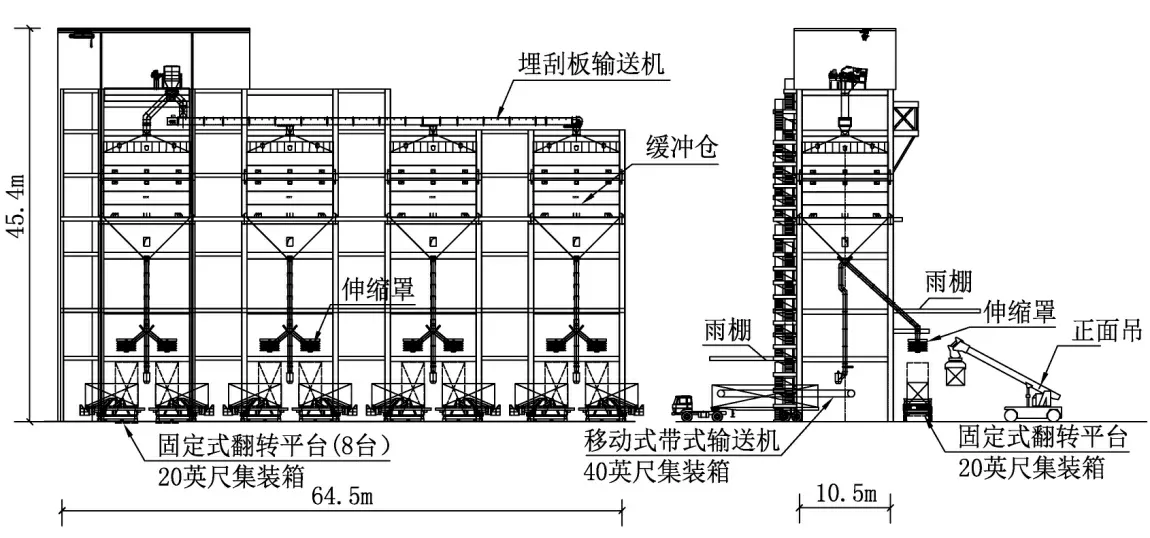

针对董家口集装箱功能的定位,加快发展粮食“散改集”装箱业务,粮食二期工程充分利用港区场地优势,建设专业化散粮装箱基地,年装箱能力200 万t/年。在分析研究了国内散粮装箱工艺现状[2]的基础上,设计了装箱楼+固定式集装箱翻转平台方案,额定装箱能力1 000 t/h,共设置4 个缓冲仓,仓容500 t,每个缓冲仓下方布置2 个20 英尺集装箱固定式翻转平台装箱工位与1 个40 英尺集装箱移动式式带式输送机装箱工位,如图5 所示。40 英尺集装箱装箱作业:缓冲仓落料至移动式带式输送机,通过移动装箱带式输送机将物料输送至40 英尺集装箱内;20 英尺集装箱装箱作业:缓冲仓通过斜溜管交替直接落料至固定式翻转平台上竖直的20 英尺集装箱内,装满箱后,关闭箱门,翻转平台将集装箱翻转至水平状态,然后由集装箱正面吊进行装卸作业。此外,为了港区绿色化,装箱楼设置了伸缩罩,当20 英尺集装箱进行竖直装箱作业时,伸缩罩下降将20 集装箱全面封堵,防止粉尘外泄。

图5 专业化装箱工艺布置图

3 效果分析

1)自动装车系统的首次将散发市提、精确计量、智能化控制系统、作业系统和调度系统有效的融合在一起,解决了散粮标载汽运不超载、不亏吨的难题,解放了装箱劳动人力资源,为初步实现智能化港口提供了有效的方案。随着研究的不断深入,生产作业经验的不断积累,该系统将能够全面促进港口市提车辆散装运输工艺自动化、智能化的发展。

2)独立出仓工艺充分利用筒仓群的筒仓型式、仓内及仓底设备、平面布置等特点,创新了筒仓独立生产工艺,实现了筒仓出仓、清仓独立化,不但缓解了仓底带式输送机流程的运行压力,解决了多货种、多货票的作业需要频繁切换筒仓流程的问题,也精简了作业流程,节约了运营成本,降低了能耗,缩短了市提车辆在港等待时间,提高了清仓效率,大大提升了筒仓群周转效率与多种作业型式灵活性,具有较好的应用前景和推广价值。

3)专业化的装箱楼工艺首次实现了董家口港区散粮“散改集”作业的集约化、专业化、规模化以及绿色化,虽未达到装箱标准化、无人化、智能化的程度,但随着技术创新,本工程装箱楼工艺使用的固定式集装箱翻转平台已有了自动关箱门技术,正面吊也有了远程操控型设备,若再将翻转平台计量数据与装箱楼系统进行联锁控制,本工程的装箱楼工艺即可实现智能化作业。

4 结语

本文将自动装车系统、独立出仓工艺、专业化装箱楼工艺等散粮作业系统进行了创新,并应用于董家口港区粮食筒仓二期工程中,有效的提升了粮食筒仓码头的系统效率、精简了作业流程、降低了系统能耗、优化了作业环境、提高港口调度能力。该工程的新工艺,对实现建设智能先进、绿色集约、经济高效、安全可靠的世界一流港口国家战略目标,具有实质性的促进作用。