泡沫铝在汽车结构件上的应用

吕学奎 郝俊锋

摘要: 随着工业的发展,汽车的数量与日俱增,车辆的碰撞事故每时每刻都在发生,为了有效降低车辆发生碰撞给乘客造成的伤害,汽车逐步采用吸能结构设计是所有现代乘用车的基本设计思路。吸能设计就是在车身的非关键部位,尽量的形变以吸收动能,来保证车内乘员的生存空间。泡沫铝作为良好的轻质吸能部件在汽车领域被越来越多的应用。

Abstract: With the development of industry, the number of automobiles is increasing day by day, and vehicle collision accidents occur all the time. In order to effectively reduce the damage caused by vehicle collisions to passengers, the basic idea of automobile design is to gradually adopt energy-absorbing structure design. Energy absorption design is to deform as much as possible to absorb kinetic energy in non-critical parts of the car body to ensure the living space of the occupants in the car. As a good lightweight energy-absorbing component, foamed aluminum is increasingly used in the automotive field.

关键词: 车身结构;吸能;泡沫铝

Key words: body structure;energy absorption;foamed aluminum

中图分类号:U463.1 文献标识码:A 文章编号:1674-957X(2021)21-0033-02

0 引言

汽车发生撞击时,会产生巨大的撞击力,如果撞击力直接作用在车身,那么车身会发生大范围变形甚至损坏,此产生的冲击能量如果作用在乘客,乘客会受到严重伤害;现代车身设计大多会考虑吸能设计,其大体分为溃缩吸能和解体吸能两种。为了防止撞击后碎片的二次伤害及对周围环境的次生伤害,民用车大多使用溃缩吸能,赛車等专用车大多使用解体吸能。军用防雷等特殊场景则采用吸能材料直接吸收冲击能,本文主要以民用车进行探讨。

1 车身吸能结构的作用

最早的汽车溃缩设计目的是在发生碰撞时,用车身非关键部位产生变形来吸收碰撞时产生的冲击力。当车辆发生碰撞后突然减速时,乘客仍然在惯性下高速向前,巨大的惯性远远超出人类躯体的承受能力。溃缩设计,就是用来为突然减速提供一定的缓冲,以降低乘客可能遭受到的最大损害。在世界各国的汽车行业,溃缩设计,已经成为了衡量一辆汽车安全与否的重要依据。

2 泡沫金属

在传统的工程材料中,孔洞(宏观或微观的)被认为是一种结构缺陷,因为它们往往是裂纹形成和扩展的核心,对材料的物理性能及力学性能产生不利的影响。但是,当材料中孔洞的数量(即孔隙率)增加到一定程度后,材料就会因孔洞的存在而产生一些特殊的功能,从而形成了一个新的材料门类,这就是所谓的多孔(porous)材料,亦可称为泡沫材料[1-3]。泡沫金属具有一系列的优良性能:孔隙率高、高比强度、高比刚度、吸能、阻尼减震性能好、耐腐蚀、耐高温、电磁屏蔽、无毒、易加工、可进行涂装表面处理等等[4-7]。由于其优异的物理、力学性能,泡沫金属既可作为结构材料应用,也可作为功能材料应用。一般情况下它兼具功能和结构双重作用,是一种功能和结构一体化的性能优异的多功能工程材料。由于泡沫金属本身拥有力学、热学、声学、电磁学上的诸多物理特性[4]。使用泡沫金属结构材料,利用泡孔的超轻结构和缓冲吸能的特性达到吸能作用,目前泡沫铝在我国是研究最广泛的多孔金属,故现在各大主机厂把泡沫铝作为吸能填充材料的优选。

3 铝基泡沫铝特性

铝基泡沫铝具有超低密度,目前国际前沿的泡沫铝工艺技术已经可以实现成型密度在0.25-0.8g/cm3之间进行精确控制,是轻量化的优质金属材料;同时其具有高强度,其抗弯比刚度可以达到钢的1.3-1.5倍;吸能性上能够达到2-10MPa的吸能平台;吸声性能方面经过试验数据测试吸声系数可高达0.9以上,降噪系数0.5;减振性能上能够使机械振动降低2个数量级,阻尼性能经过测算可以达到金属铝合金的5-10倍;防护性能上能够使爆炸冲击波呈指数衰减,其能量吸收能力3-6kJ/cm2。

4 泡沫铝在汽车结构的典型应用场景

4.1 汽车前后防撞单元

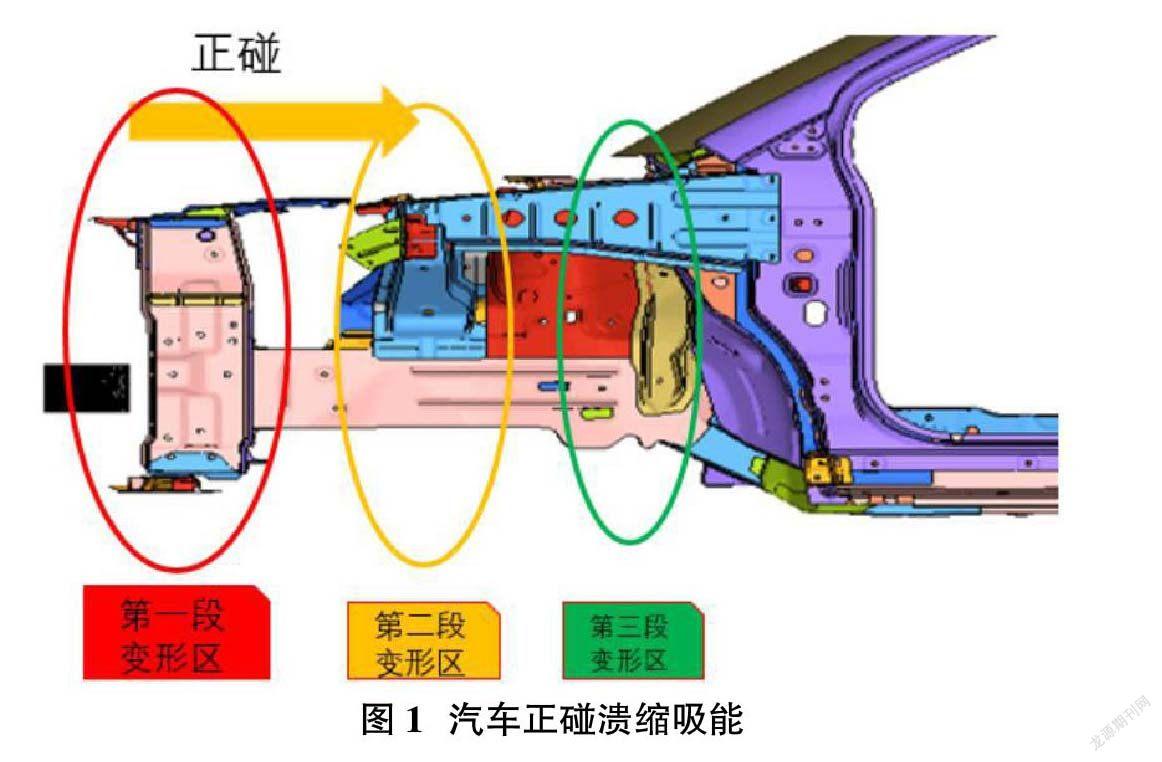

汽车前防撞吸能在车头到驾驶室之间,用不同强度的金属材料,从车头开始,设计成阶梯式强度不同的区域,在发生碰撞时,最脆弱的车头先发生溃缩变形,其次是第二段,然后第三段,在依次溃缩变形中,逐步最大化的吸收碰撞产生的冲击能量,保证乘客舱的安全,如图1所示。

基于某乘用车设计一款吸能盒,此吸能盒采用铝基泡沫铝材料作为芯部吸能减震材料,芯部泡沫铝采用厚度20mm,密度0.6g/cm3-0.8g/cm3进行填充;外骨架采用6061铝合金结构,并在外骨架设置溃缩点,二者进行钎焊复合,通过此种方式可以实现轻量化的汽车吸能盒,并具有良好的吸收撞击动能的功能;配合安装点、安装形式等结构设计达到汽车安装要求,如图2所示。

4.2 乘客舱底板

利用铝基泡沫铝具有良好的吸能吸声特性,可以使用一种“三明治”泡沫铝材料制作汽车地板,在保证强度和刚度的同时可以有效达到隔震隔音的效果,相对于实体板材可以降噪2-4倍,从而提升车辆舒适性,大幅度降低车辆行驶过程中的噪音,如图3所示。

4.3 电动汽车电池箱

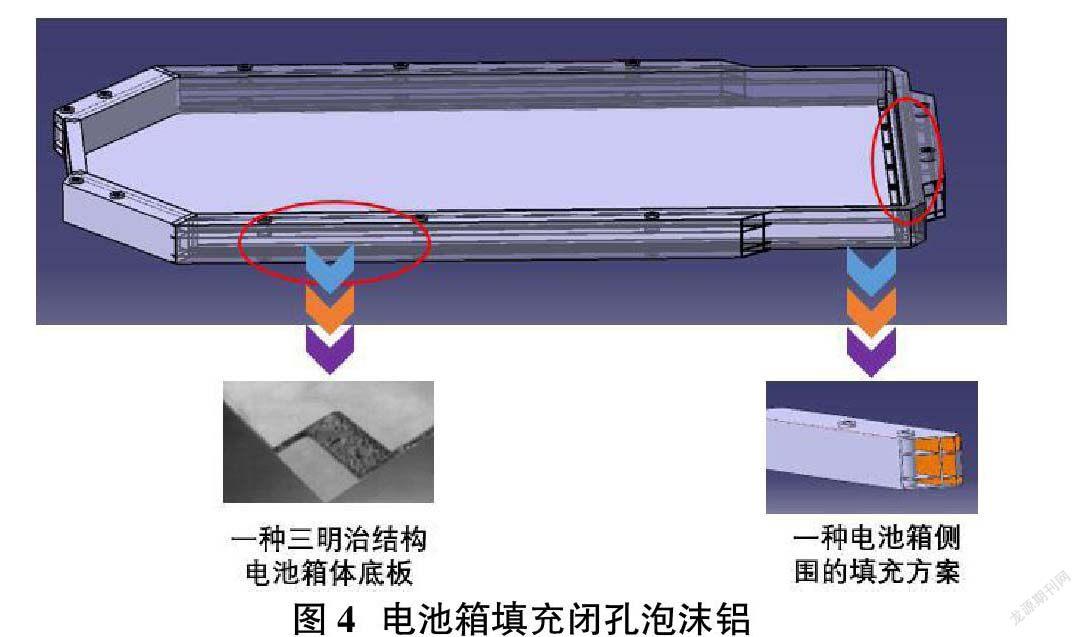

利用铝基泡沫铝具有优良的振动阻尼,纯电汽车的电池箱在底板和侧围板填充泡沫铝可以有效吸能防震,对电池形成保护。如车身发生碰撞,电池箱的側围板溃缩吸能,同时通过结构将力进行一定程度转移,有效防止电芯损毁,一定程度上可以降低碰撞后爆炸起火的可能性。同样泡沫铝具有良好的防火特性,经过处理的泡沫铝可以在700℃下可保持25分钟不熔化,即使在电池出现燃烧情况下,也可以有效形成保护,为乘客逃生赢得关键时间。

以某创新设计方案为例,设计一种填充铝基泡沫铝材料的新能源电动汽车的电池箱,经过模拟计算测得约束模态可以实现大于40Hz的第一阶模态;在电池系统布置区域均布电池模组等部件的质量的情况下,模型分别施加Z向4G的加速度,X向±1G的加速度,正X向1G、负Z向1G的加速度,负X向1G、负Z向1G的加速度,正Y向1G、负Z向1G的加速度,负Y向1G、负Z向1G的加速度等多种强度工况,其最终结果能实现底部变形量小于1.5mm,不产生屈服及应力集中;在零部件进行半圆柱体挤压实现的过程中,分别使用半径?准50mm、?准75mm,高度500mm的直半圆柱体,施加单位载荷进行测试,测试结果电池箱体变形量小于箱体与模组之间的空间间隙,变形量不会对电池组产生影响,综上可见“三明治”结构的电池箱设计方案可以满足设计及使用要求,通过显著的轻量化效果,可以有效提高电池的能力密度,增加车辆的续航能力,如图4所示。

4.4 车身局部吸能结构

随着新能源电动车的发展,车身结构已经从钢结构逐步变成钢铝混合车身,现在全铝车身也日益成熟。如果在铝合金车身填充泡沫铝,刚度预计可以提升1.5-2倍以上,阻尼,防震能力也能提高2倍以上,如图5所示。

5 结语

铝基泡沫铝材料以其超低的密度、高比强度、高比刚度、吸能等特性,能在轻量化车身上作为重要吸能结构件,可以有效提升车身吸能平台,在保证轻量化指标的前提下提升汽车车身刚度;随着工艺的成熟,复合手段的提高,复合泡沫铝材料必将能够在汽车各类结构件带来更大的变革。

参考文献:

[1]Gibson L J, Ashby M F. Cellular solids: structure and properties[M]. Cambridge: Cambridge Univ Press,1999.

[2]杨亚政,杨嘉陵,曾涛,方岱宁.轻质多孔材料研究进展[J].力学季刊,2007,28(4):503-516.

[3]德吉舍尔,克里斯特,左孝青译,周芸译.多孔泡沫金属[M].北京:化学工业出版社,2005.

[4]Aly M S. Behavior of closed cell aluminum foams upon compressive testing at elevated temperatures: Experimental results [J].Materials Letters, 2007, 61(14-15):3138-3141.

[5]Gong L, Kyriakides S. Compressive response of open cell foams Part II: Initiation and evolution of crushing [J]. International Journal of Solids and Structures, 2005, 42(5-6):1381-1399.

[6]Gong L, Kyriakides S, Jang W Y. Compressive response of open-cell foams. Part I: Morphology and elastic properties [J]. International Journal of Solids and Structures,2005, 42(5-6):1355-1379.

[7]Zhao N Q, Jiang B, Du X W, et al. Effect of Y2O3 on the mechanical properties of open cell aluminum foams [J]. Materials Letters, 2006, 60(13-14):1665-1668.