往复杆机构在汽车制造领域的应用研究

冀安 曹德严

摘要:随着汽车制造行业的快速发展,汽车白车身焊装生产线向智能化、柔性化方向发展。往复杆机构是汽车白车身焊装线输送的关键设备,其自动化程度决定着汽车焊接质量和焊接效率。本文针对往复杆机构的工作原理、输送模式应用进行研究,利用PLC控制器和伺服驱动器提升往复杆机构的重复定位精度、运行稳定性和自动化程度。采用往复杆机构能够实现工件的自动循环运输和柔性化生产,提升焊装生产线的使用率,对焊装生产线的设计具有较好的实践意义。

Abstract: With the rapid development of automobile manufacturing industry, automobile body in white welding production line is developing towards intelligence and flexibility. Reciprocating rod mechanism is the key equipment of automobile body in white welding line, and its automation determines the automobile welding quality and efficiency. Reciprocating rod mechanism is the key equipment of automobile body in white welding line, and its automation determines the automobile welding quality and efficiency. This paper studies the working principle and transportation mode application of the reciprocating rod mechanism, and uses PLC controller and servo driver to improve the repeated positioning accuracy, operation stability and automation of the reciprocating rod mechanism. The use of reciprocating rod mechanism can realize the automatic circular transportation and flexible production of workpieces, and improve the utilization rate of welding production line, which has good practical significance for the design of welding production line.

关键词:往复杆机构;PLC;焊装生产线;白车身

Key words: reciprocating rod mechanism;PLC;welding production line;body in white

中图分类号:TP278 文獻标识码:A 文章编号:1674-957X(2021)21-0214-03

0 引言

随着汽车制造业的快速发展,智能化、模块化、集成化、无人化制造模式逐步成为发展主流。汽车制造设备投入和工艺布局优化,为汽车制造企业后期可持续发展、精益发展奠定基础和抢占高端市场输入强劲动力。汽车白车身焊接工序是保障汽车品质的关键环节,焊接自动化、智能化水平是汽车制造企业自动化水平的集中体现。白车身焊接工艺流程复杂,需要模块化的焊接线对焊接工件进行输送,不同线体之间按照工序步骤进行交互式的组合,才能完成白车身焊接组装工序。往复杆机构是用于汽车白车身焊装线零部件运输的常用设备,往复杆结构与各类工装夹具组成焊装生产线。往复杆机构具有机械化程度高、传输同步性好、定位精度高的优点,相比高速辊床台车系统和空中小车输送具有设计简单、成本低、柔性生产较好的特点。本文通过对往复杆机构的工作原理、往复杆汽车焊装线的应用及特点进行论述,对白车身焊装生产线设计有一定的实践意义和指导意义。

1 往复杆机构工作原理

往复杆机构主要由定位机构、气缸动力装置、伺服电机、垂直升降机构、水平移动装置、PLC控制系统及限位机构等相关附件组成[1-2]。PLC控制系统是焊装生产线的控制核心,主要用于焊装生产线工序流程、往复杆机构设备输送、焊接设备、辅助设备的逻辑控制和协调控制,采用PROFINET协议完成各控制站间的信息共享。定位装置用于零件定位;垂直升降机构以气缸为动力装置,采用气压驱动方式,在气缸的作用下,推动水平齿条带动齿轮转动,齿轮将力和运动方向传递给垂直齿条实现输送系统的升降。水平运动装置由伺服电机提供动力,通过电机转向和电机转速实现往复轨道水平移动方向和速度。限位机构由行程开关和PLC进行控制,当焊装线机构运动碰撞到形成开关,触发形程开关信号后,信号传输给PLC控制器,控制器终止动力源并发出报警信号。

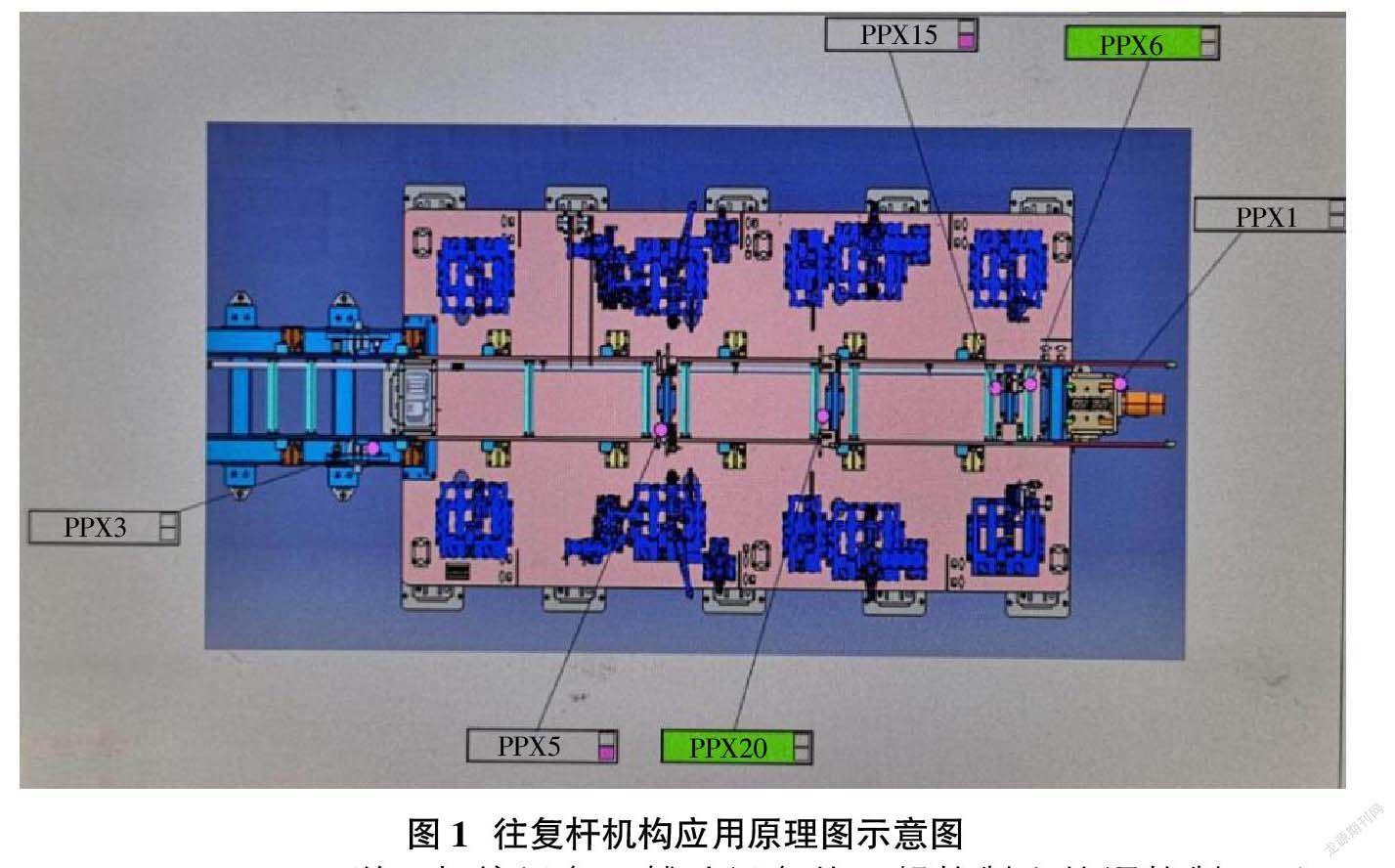

如图1所示,往复杆机构主要实现焊装线上白车身的运输。白车身在焊装线工位完成相应的焊接动作后,PLC控制气路系统及气缸驱动垂直升降机构将零件总成升起,待所有工位完成升起任务后触发感应开关;PLC接收信号并判断所有工位是否完成,若工位完成则PLC控制伺服电机转动进行水平移动,进入下个工位。通过伺服器驱动器控制伺服电机对往复杆机构进行精确定位,具有较好的稳定性和精确性。另外,往复杆机构相比滑橇输送和台车输送是利用伺服器控制伺服电机编码器进行往复精确定位,可节约大量定位传感器和光电开关,具有零部件在焊装线工位传输的一致性。

2 往复杆机构输送模式的应用

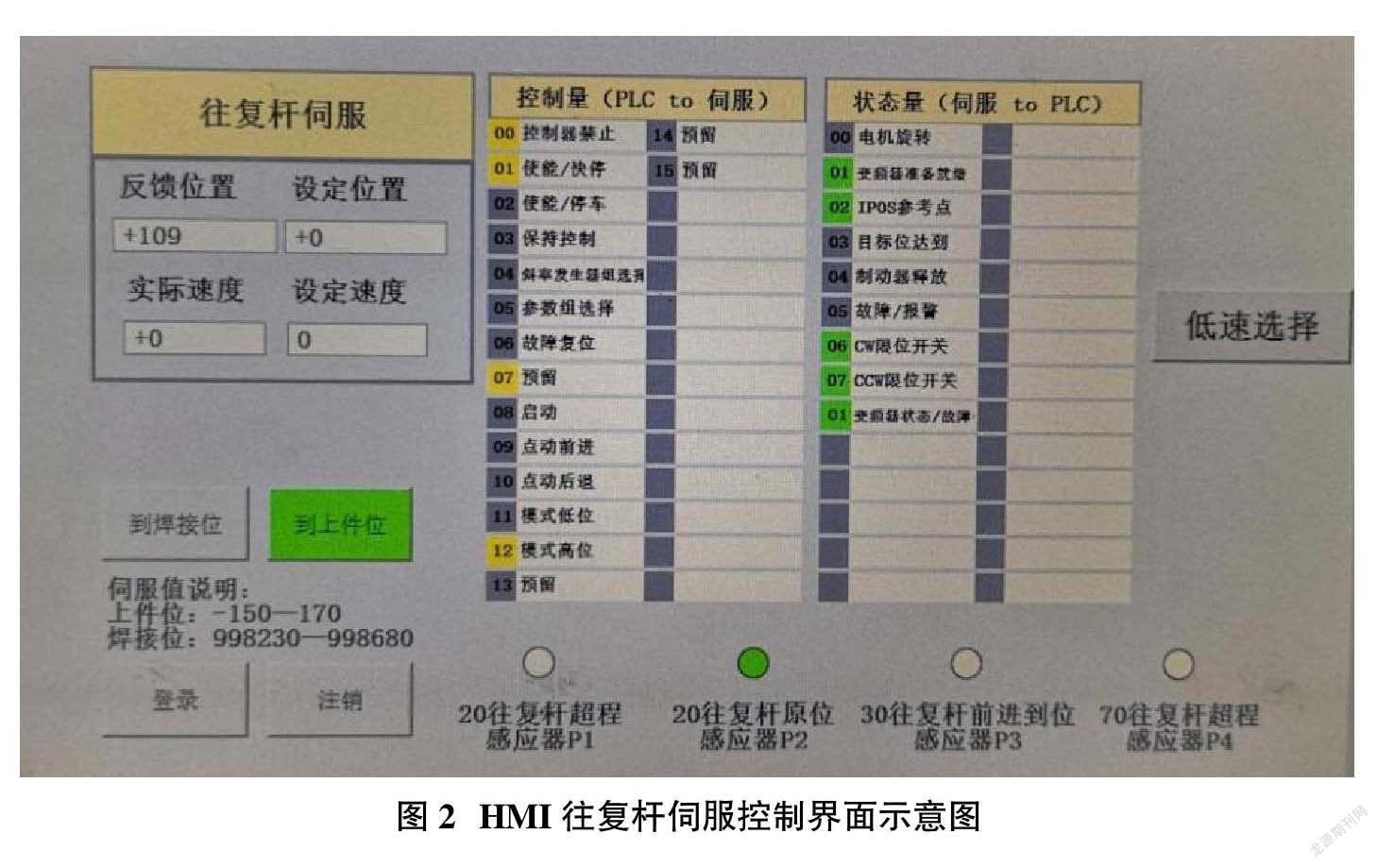

往复杆机构输送模式主要应用于焊装线零件总成的定位和传输[3-4]。如图2 HMI往复杆伺服控制界面所示,往复杆伺服控制可在HMI界面设定移动位置和运动速度,PLC控制器接收焊装线现场伺服电机编码器信号,PLC对HMI界面设定值和现场反馈信号进行逻辑运算和数值运算对伺服器进行闭环控制输出,以实现往复杆机构的位置和速度的精确控制。PLC控制器将控制量传输给伺服电机,对往复杆机构进行控制,主要包括启动、点动前进、点动后退、故障复位、参数组选择、保持控制、停车等功能;伺服系統将传感器、开关信号等状态量传递给PLC控制器,实现往复杆机构运动状态的远程监控,主要包括电机状态、IPOS参考点、目标位情况、CW限位开关、CCW限位开关、伺服器状态、电机故障等信号。通过HMI界面可以查看现场往复杆是否超程,限位距离可在上位机画面进行设定,往复杆伺服界面人机优化、监控便捷。

通过HMI界面可对往复杆运动步序进行查看,便于获取白车身焊装线实际生产工序位置。首先对往复杆机构进行初始化,包括:各个工位的往复杆进行自动复位,下一步循环停止、到达上件位置等;然后对本次焊装生产的车型进行判别和输入。PLC控制往复杆机构按照相应的运动步骤进行进行、后退、下降、升起等动作,在执行动作过程中检测工位是否有工件、是否有动作请求和夹具步骤等。以50往复杆下降控制为例,当PLC检测到50往复杆下降请求后,控制相应气缸进行50往复杆动作,当检测到下降限位信号后,PLC可判断50往复杆下降完成,同时输出50工位往复杆状态信号(HMI界面显示绿色),同时满足各工位信号不存在报错、故障、急停等信息的确认。往复杆机构动作设定有手动模式和自动模式2种。在手动模式下,满足动作按钮和工位号一致,焊装传送线的紧锁气缸加紧到位,伺服处于原位状态,若垂直升降装置机构下降到位信号无法检测,则需在下降允许条件是否满足,然后手动操作往复杆进行下降。在自动模式下,传感器检测是否处于伺服原位,加紧气缸打开、焊接装置处于原位,然后PLC控制往复杆机构进行下降动作。

3 白车身焊装线往复杆机构PLC程序

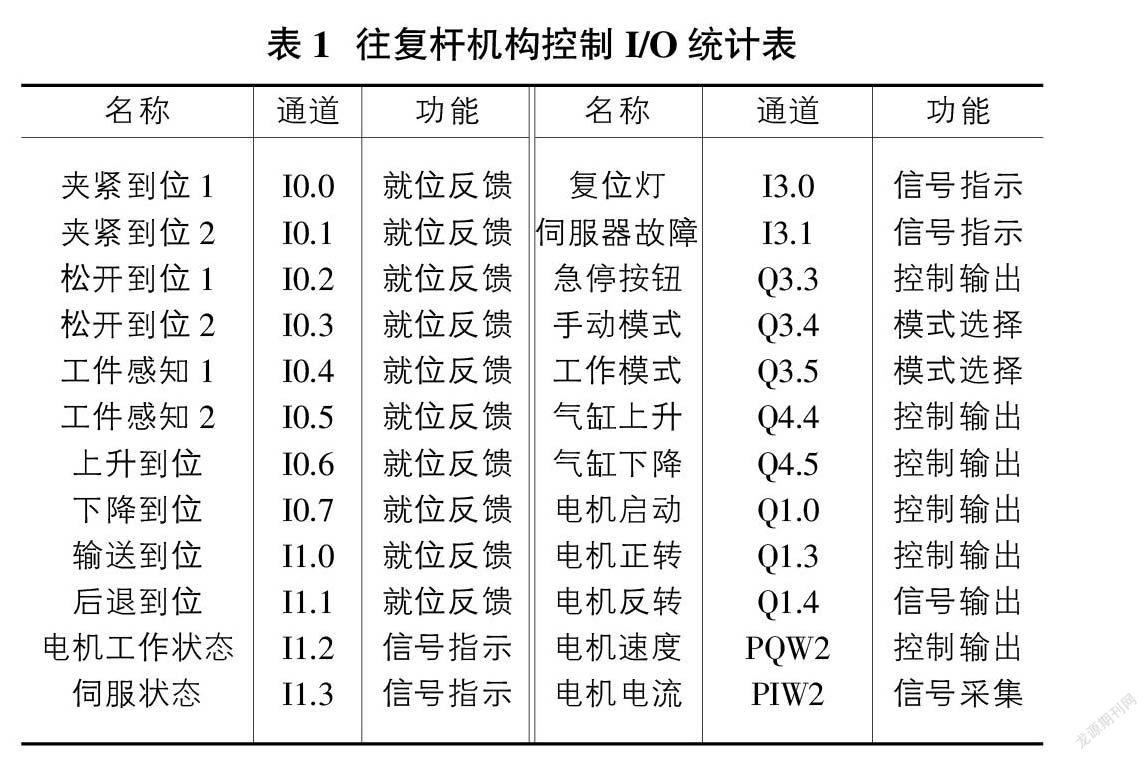

为提高白车身焊装生产线PLC控制程序开发效率,提高控制程序的可靠性和后期调试、维护、修改的便捷性。PLC控制程序采用模块化思想进行开发,按照控制结构对程序功能进行划分模块,以减少程序开发工作量。往复杆机构作为焊装线独立的工件输送设备,所以单独程序模块编写往复杆机构PLC程序。焊装线往复杆机构动作有上升、降落、前进和后退四种,故需设置四种动作到位状态量,同时为保证往复杆传输精度和夹具定位重复精度,需控制夹紧机构在往复杆机构动作完成后进行夹紧,防止出现滑移现象。在焊装输送线的两端设计有缓冲装置,减少往复杆机构动作惯性和设备冲击。往复杆机构垂直升降有3个气缸提供动力,水平前进、后退由伺服电机提供动力,可实现精确定位和精确控速,往复杆机构控制I/O点如表1所示。

4 往复杆机构的特点

通4过往复杆在汽车白车身焊装线的应情况分析,可得往复杆机构具有以下优点:①重复定位精度高。往复杆机构的水平移动装置的电机采用SEW伺服驱动器控制,伺服编码器能够精确控制往复杆机构的设定位置和移动速度,并且形成闭环控制,通过检测信号和设定信息对比在线调节控制精度,具有较好的重复定位精度,满足汽车白车身焊装工艺控制要求。②传送速度快。往复杆机构相比空中小车输送,明显能够将输送效率提升50%,节约了焊装生产线白车身焊装时间[5]。③柔性化生产程度高。相比空中小车的输送,车型托块机构简单,可通过调整托块的长度和位置即可实现多种车型的焊装输送需求,能够提升焊装生产线的使用效率。④自动化程度高。往复杆机构由PLC控制,可工序步骤和工艺要求进行PLC程序编写,实现各工位同步输送和全自动循环运行,且输送运行平稳、工件碰撞风险小。

5 分析与讨论

汽车制造工业是国民经济的支柱产业,在产业结构调整的大背景下,提升汽车生产线智能化、自动化水平成为行业发展趋势。汽车白车身焊装线高自动化水平有利于提升汽车制造质量和生产效率。本文对白车身焊装线往复杆机构进行研究,分别对往复杆机构工作原理、往复杆机构实际应用和PLC程序控制进行应用研究,往复杆机构能够具有重复定位精度高、柔性化生产好、设计成本低、稳定性好的优势,能够提升汽车白车身生产效率和保障汽车生产品质。

参考文献:

[1]王辉,黄仁果,黄长亮.往复杆输送系统在货车车身零部件焊装生产线上的研究与应用[J].装备制造技术,2019(01):173-175,178.

[2]何益富.焊装B平台地板线往复杆输送设备铰链四连杆提升机构的优化[J].现代制造技术与装备,2017(03):35-36.

[3]桑大群,汪小霞,苏伟.汽车焊装生产线上往复杆式输送机的选型[J].汽车工艺师,2017(05):42-45.

[4]王恒刚,胡克勤,郭吉丰.基于伺服控制和曲柄连杆滑块机构的导纱系统[J].纺织学报,2012,33(09):130-134.

[5]邱汝锋,曾学文,莫万勇.直线往复运动转变单向旋转运动的机构设计[J].科技创新与应用,2019(21):76-78.