淬火-碳分配处理中碳化物析出行为研究

黄琼,康人木,谢东

淬火-碳分配处理中碳化物析出行为研究

黄琼,康人木,谢东

(德阳市产品质量监督检验所,四川 德阳 618000)

对0.23C-1.79Al-1.50Mn实验钢进行了不同碳分配时间的淬火-碳分配(Q-P)处理,通过SEM、TEM分析,结合JMatPro 6.0软件热力学计算,对实验钢的碳化物析出进行了研究。结果表明:实验钢室温组织中的碳化物来源于熔炼凝固、锻轧及轧后缓冷,以及Q-P处理奥氏体化、初始淬火、碳分配回火等工艺阶段,其中高温析出碳化物尺寸粗大,形貌不规则,轧后冷却及碳分配回火析出的碳化物以颗粒状弥散分布,结构类型主要为MC、M7C3或M23C6型,ε过渡型碳化物则因初始马氏体自回火而析出,并随合金碳化物的持续析出与长大而被促进溶解;碳分配回火处理时,细小碳化物短时等温即可弥散析出,并具有良好的持续析出行为,析出与长大同时进行;实验钢中,Nb、Ti主要发生高温析出,其碳分配回火析出能力较弱,Cr和Mo是碳分配回火析出主要元素。

淬火-碳分配;碳化物析出;JMatPro 6.0

采用马氏体+残余奥氏体复相亚稳组织技术路线的淬火-碳分配(Quenching-Partitionging,Q-P)工艺,是近年来国内外的研究热点[1-3]。与传统淬火-回火(Q-T)工艺不同,Q-P处理时,先将钢奥氏体化后,淬火至Ms~Mf间某一温度(淬火温度,QT),获得初始马氏体(M1)和最大体积分数的中间未转变奥氏体(RA1),然后在Ms~Mf间或Ms以上某温度(碳分配温度,PT)停留,使M1中过饱和的C向RA1扩散(分配),以提高其稳定性;碳分配后进行再次淬火处理(二次淬火),其中稳定性较低的RA1将转变为新的马氏体(二次马氏体,M2),稳定性较高的富碳RA1则以残余奥氏体(RA2)保留至室温。Q-P处理可获得较多的室温稳定存在的RA2,从而改善钢的韧性,使其获得高强度高韧性的综合性能[1-7]。为阻碍Fe3C的析出,提高室温RA2的含量,Q-P钢中添加了较高含量的Si或Al(甚至P元素)。

近年来,针对Q-P工艺的大量研究[8-21]表明,Q-P钢获得良好综合性能的关键在于合理的组织控制,为进一步提高Q-P钢的综合性能,碳化物析出强化也成为Q-P工艺的一个研究热点。本文基于Q-P工艺原理,自设计了一种富含碳化物形成元素的高Al实验钢,以期通过对实验钢Q-P处理过程中碳化物析出行为的研究,为Q-P钢的设计提供借鉴和参考。

1 实验材料和方法

实验钢化学成分(wt%)为:C 0.23、Al 1.79、Mn 1.50、Cr 1.09、Mo 0.27、Ni 1.06、Nb 0.06、Ti 0.026、B 0.0048、S 0.0024、P 0.0084。经测定,其AC3温度为947℃,Ms温度为340℃,临界冷却速度为7.0℃/s。

实验钢经真空冶炼、1250℃锻轧(单相区轧制,轧后空冷,轧件尺寸为300 mm×250 mm×22 mm)、1000℃正火处理后,线切割为12 mm×12 mm×57 mm的试样,然后进行Q-P处理:1050℃奥氏体化25 min,盐浴冷至185℃等温5 s,再加热至400℃碳分配,碳分配时间分别为5 s、40 s、60 s、300 s和1800 s,然后水冷至室温。

Q-P处理后,取金相试样,经研磨抛光、4%HNO3酒精溶液浸蚀后,采用装配有能谱仪(EDS)的ZEISS-SUPRA55型场发射扫描电子显微镜进行显微组织观察及成分分析;采用JEM 2100型透射电镜(TEM)进行显微结构分析,TEM观察试样制备设备为MTP-1A型电解双喷仪,双喷液为5%高氯酸+95%无水乙醇,液氮冷却,电压为50 V。

2 实验结果

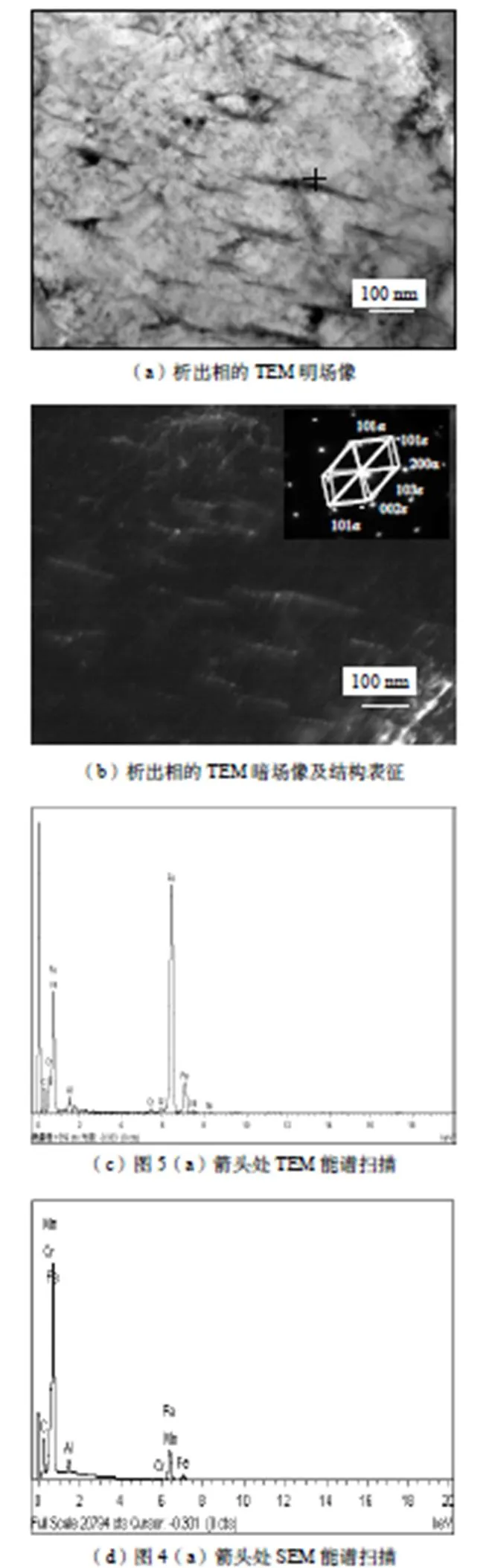

SEM观察表明,实验钢中不仅存在宽度约2 μm左右、随机分布于马氏体基体,形貌不规则的大型析出相,还含有存在于初始马氏体条内、长度小于0.5 μm、形态为短杆状或薄片状,在板条内大致平行排列的析出相。TEM观察表明,实验钢中既存在较多的几十纳米大小、弥散分布于基体的颗粒状析出相,同时也发现到了尺寸在100~200 nm,近似立方或球形的较大型析出相。

2.1 微米级碳化物

图1显示了实验钢400℃碳分配处理5 s试样中的大型析出相。其基体分布及尺寸如上所述,EDS分析表明其为以C、Nb、Ti为主要成分,或含少量Cr的复杂碳化物。

2.2 纳米级碳化物

图2和图3分别为实验钢400℃碳分配不同时间试样的碳化物TEM观察结果。图2为碳分配5 s试样中存在的一种形貌近球形、尺寸约200 nm的析出碳化物,结构表征其属于MC型碳化物,与基体无位向关系,EDS分析表明其富含C、Nb、Mo、Ti、Cr。图3显示了实验钢400℃碳分配5 s、40 s、60 s、300 s和1800 s试样中弥散析出相的TEM观察及EDS分析:碳分配5 s试样中的析出相尺寸小于10 nm(图3a);碳分配40 s试样视场中出现10~20 nm较大析出相,但仍以小于10 nm的为主(图3b);碳分配60 s试样(图3c)显示,小于10 nm析出相显著减少,而碳分配300 s试样(图3d)中,析出相尺寸开始出现10~30 nm的较大范围分布,并以大于20 nm的为主;碳分配1800 s试样(图3e)中,已几乎不能观察到尺寸小于20 nm的析出相,视场颗粒尺寸在30~40 nm内分布;图中白色虚线标示了试样中的细小弥散分布的析出相,黑色箭头为TEM能谱扫描位置,可看出这些析出相均为以C、Fe、Mn、Cr、Ni、Mo为主要成分,同时含有少量Nb或Ti的碳化物。

图1 实验钢400℃碳分配处理5 s试样中的大型析出相(“+”处为EDS扫描位置)

图2 实验钢钢碳分配5 s试样100~200 nm尺寸析出相

2.3 过渡型ε碳化物

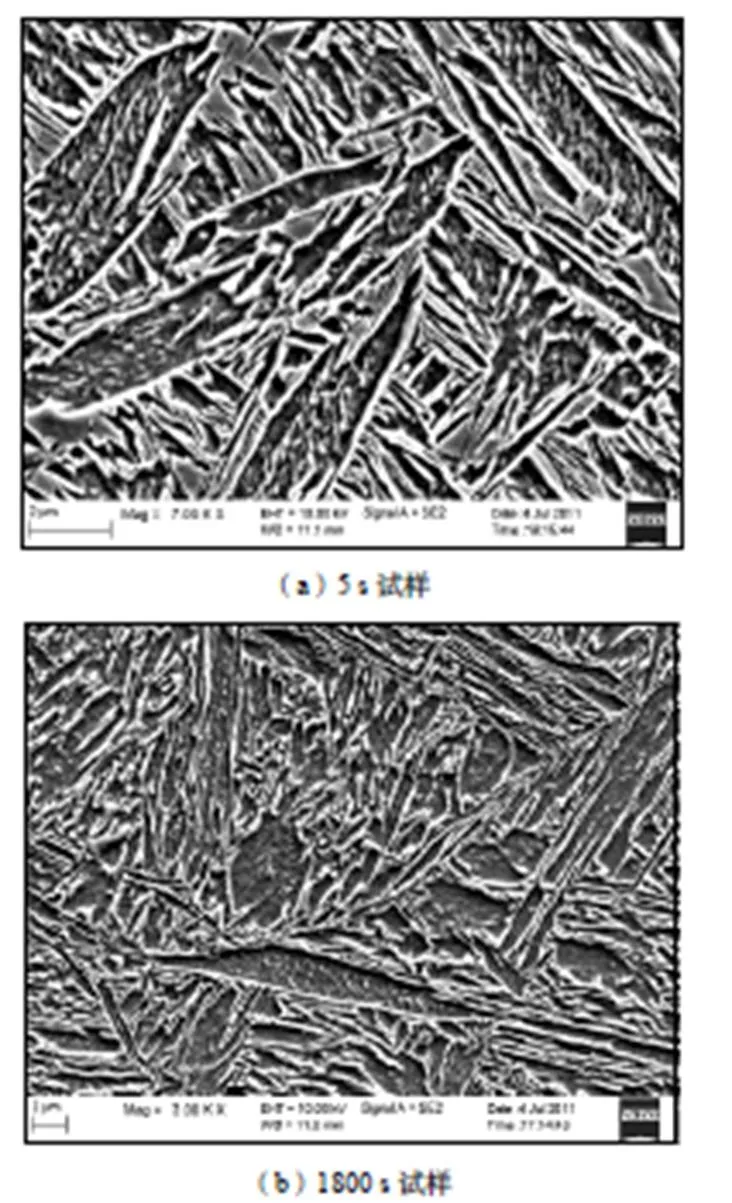

图4(a)和图4(b)分别为实验钢400℃碳分配处理5 s和1800 s试样的SEM显微组织:除可见明显粒状或短杆状析出相的易蚀组织外(图4a箭头所示),还存在宽度/直径小于2 μm的条/块形组织,这些组织难以浸蚀,在视场内凸起,组织内未发现有析出物,并主要以条状形态存在,结合Q-P工艺原理及实验钢的Ms温度与临界冷速可判断,易蚀组织为初始板条马氏体,难浸蚀的条/块形组织应为Q-P工艺处理未转变奥氏体二次淬火产生的马氏体或马奥复相组织。

图3 实验钢400℃碳分配不同时间试样中的碳化物

图4(b)显示,试样经过1800 s碳分配处理后,初始马氏体条内的短杆状或薄片状析出相尺寸及数量均显著减少。

图4 实验钢碳分配处理试样马氏体条内的析出相

图5(a)和图5(b)分别为实验钢图4(a)试样初始马氏体条内析出相的TEM明场、暗场及选区衍射结果,图5(c)为图5(a)“+”处EDS分析结果,图5(d)为图4(a)箭头所示析出相的扫描EDS分析结果。

由图4(a)和图5(a)可知,实验钢TEM与SEM视场的初始马氏体条内析出相具有视场位向接近(均与板条径向呈约相同的角度近似平行分布)、元素分布特征一致(均以Fe、C为主,含合金渗碳体形成元素Cr和Mn,以及ε过渡碳化物可溶元素Al,但无Nb、Mo、Ti等元素),故它们为同一组织,图5(b)显示该析出相具有hcp特征,故可判断其为过渡型ε碳化物。

图5 实验钢碳分配5 s试样马氏体条内析出相的TEM像及EDS成分分析

3 分析和讨论

碳化物在钢中的析出是一个复杂的过程,在Q-P工艺处理前,大量碳化物即可在冶炼凝固及轧制过程中析出;当进行Q-P工艺处理时,碳化物首先可能在奥氏体化加热阶段析出,初始淬火及等温过程也可能析出不同类型碳化物,最后在碳分配回火阶段发生回火弥散析出。

3.1 碳化物形成元素固溶析出规律

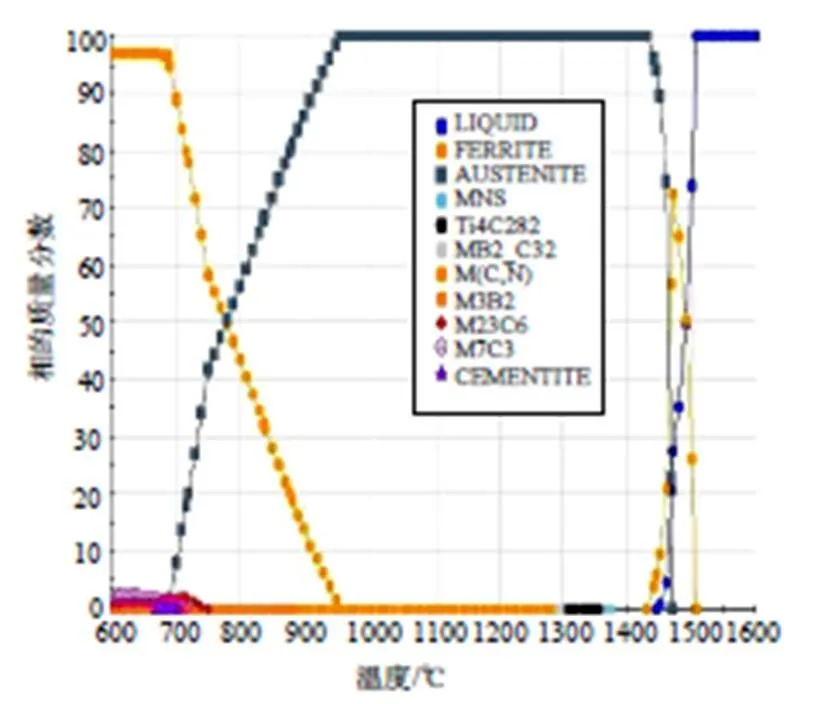

图6为实验钢基于JMatPro 6.0软件计算的相组成图。由图可知,实验钢的熔点在1450℃。

图6 基于JMatPro 6.0软件计算的实验钢相组成

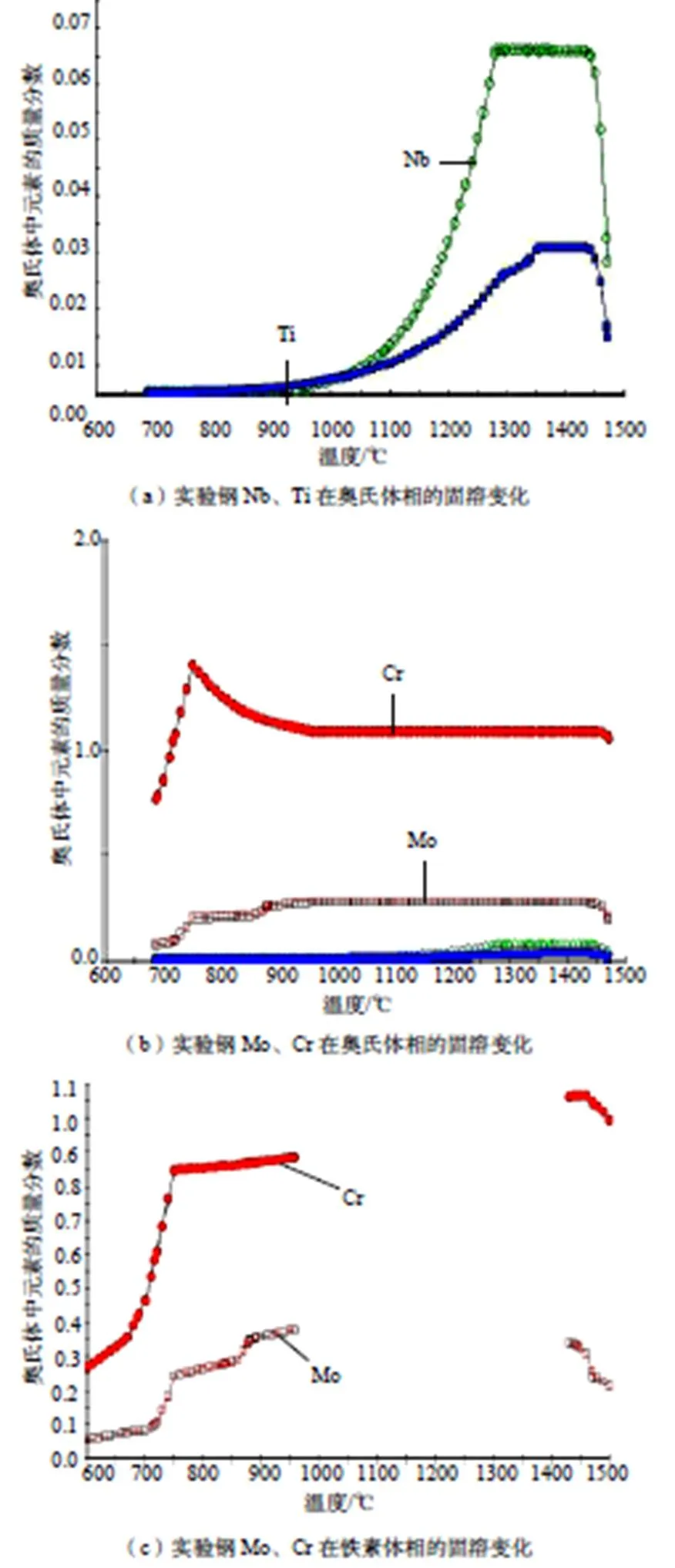

图7为实验钢中主要碳化物形成元素Nb、Ti、Mo、Cr在奥氏体和铁素体中固溶变化规律的JMatPro 6.0软件计算结果。图7(a)和图7(b)分别显示了实验钢中Nb、Ti、Mo、Cr在奥氏体内的固溶变化,图7(c)显示了实验钢Mo和Cr在铁素体相中的固溶变化。

图7(a)显示,实验钢中的Nb、Ti在钢液凝固阶段即可析出,并随温度的降低,在奥氏体中的固溶度迅速减小,AC3温度时,90%以上以碳化物形式存在;图7(b)和图7(c)显示,实验钢中的Cr元素约在750℃以上即能完全固溶于钢中,Mo元素则在约高于930℃后,完全固溶于奥氏体中。

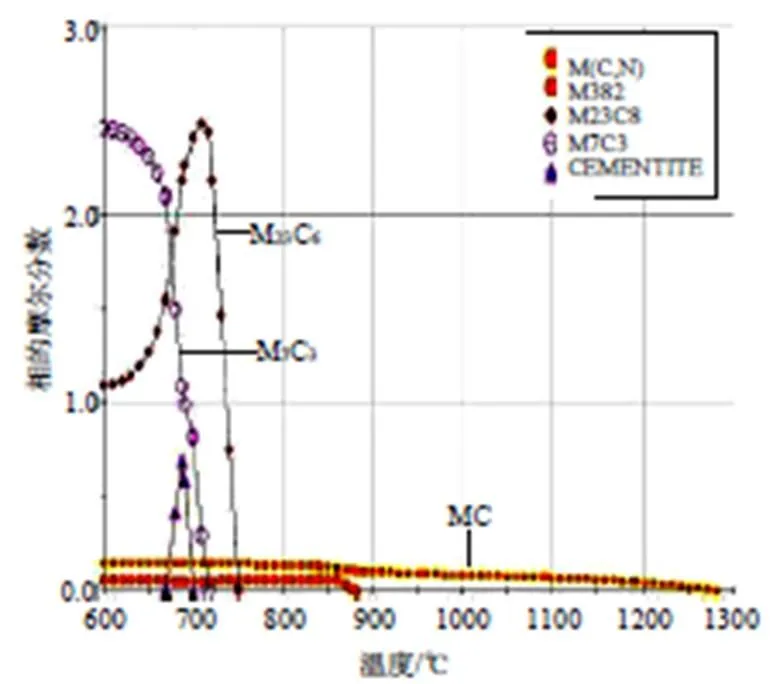

图8实验钢中碳化物类型的JMatPro 6.0软件计算结果。

图7 基于JMatPro 6.0软件计算的实验钢主要碳化物形成元素在奥氏体和铁素体中的固溶变化

由图可知,实验钢中碳化物主要以MC、M23C6和M7C3型结构存在,MC型碳化物在1300℃左右即可析出,而M23C6和M7C3型碳化物则分别在750℃和700℃左右时开始析出。基于软件计算的这些碳化物中合金元素种类如表1所示。

图8 实验钢中的主要碳化物

表1 实验钢中碳化物的主要合金元素种类

3.2 冶炼凝固冷却及轧制析出

铸锭凝固冷却时,由于此时温度高,冷却速度慢,故析出碳化物能生长为较大尺寸,并嵌入奥氏体基体;热轧制时,高的奥氏体化加热温度和较长的保温时间,也将促进大尺寸碳化物的生成,热轧制变形过程中,一方面温度降低较快,另一方面轧制变形将提高碳化物析出形核率,故此时析出的碳化物逐渐细小,热变形结束后,碳化物将随冷却持续析出。

实验钢铸锭凝固冷却过程中,主要发生Nb、Ti的碳化物析出,而Cr和Mo则在实验钢的AC3温度以上完全固溶于奥氏体相内。图1所示大型析出碳化物,具有尺寸大(宽度约2 μm左右)、成分以Nb和Ti为主、形貌不规则的特点,据此可推断它们应形成于实验钢熔炼凝固或铸锭冷却过程中,也可能析出长大于实验钢热轧制1250℃奥氏体均匀化加热保温2 h的过程中,并受随后的热轧制变形影响而被促进形貌不规则化,其早期析出将为后续工艺处理中其它碳化物的析出提供形核位置,故成分中检测到了少量的Cr。

图2所示碳化物具有尺寸较大、形态规则、成分以Nb、Mo、Ti、Cr为主的特点,属于MC型碳化物。基于Mo、Cr在实验钢中的固溶析出规律,首先可判断上述MC型碳化物不会形成于实验钢热轧制的奥氏体化加热阶段,也很难形成于实验钢Q-P处理奥氏体均匀化阶段,同时由于实验钢轧制变形在单相区进行,故也不会析出于轧制变形阶段,既使可能由于轧制形变诱导而析出,但高的形核率也致其很难长大至较大尺寸;另一方面,MC型碳化物超过100 nm的尺寸也很难在Q-P工艺400℃碳分配等温中获得。由此推断,实验钢单相区轧制后的空冷,应是这种较大纳米级MC型碳化物的形核与长大阶段。

3.3 淬火-碳分配-回火工艺过程析出

实验钢经Q-P处理时,由于奥氏体化加热温度较高(1050℃),保温时间较长(25 min),并由于轧件尺寸较大(300 mm×250 mm×22 mm),单相区终轧及正火预热处理后的空冷速度较慢,故冷却后钢中碳化物形成元素的过饱和度低,此时应以碳化物回溶及奥氏体成分均匀化为主,Mo、Cr具有完全回溶趋势;同时,由于实验钢初始淬火温度较低(185℃)、等温时间较短(5 s),故图3所示钢中大量存在的富含Fe、Mn、Mo、Cr、Ni而Nb、Ti微量的、细小纳米级颗粒状碳化物很难大量析出于轧后冷却阶段,而应主要形成于实验钢400℃碳分配回火处理过程。结合表1,还可判断它们的结构应为M23C6型。

研究表明,实验钢初始马氏体板条内存在大量的ε过渡碳化物,并随碳分配时间延长,如果分配时间增加至1800 s时,ε过渡碳化物的数量则显著减少。实验钢具有高的Ms温度(>300℃),以及远高于室温的初始淬冷温度(185℃),因此实验钢Q-P处理初始淬火时将容易发生马氏体的自回火而析出ε过渡碳化物,为实现试样完全淬透的等温停留则可进一步促进ε过渡碳化物的析出和生长。随碳分配时间增加,ε过渡碳化物开始减少,但未观察到类似渗碳体的组织内析出现象,则是由于实验钢中较高含量的Al并未能抑制ε过渡碳化物的析出,但却有效的阻碍了其向渗碳体的转变。

3.4 碳化物回火析出行为

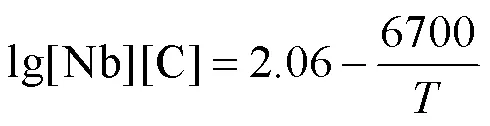

基于上述分析及图3所示结果,实验钢的碳化物回火析出行为可概括为:碳分配时,碳化物短时(小于5 s)即可回火析出而产生沉淀强化作用,随碳分配的持续,析出与长大同时进行,并随分配时间增加,颗粒平均尺寸增大;碳分配300 s试样10~30 nm颗粒分布的现象说明,碳化物可具有较好的持续析出;Cr和Mo的回火析出强于Nb和Ti;由于钢中Nb、Ti、Mo、Cr与碳原子的结合力相对Fe、Mn更强,ε过渡碳化物将因碳化物的持续析出与长大而被促进溶解;此外,颗粒的粗化将降低其沉淀强化能力,因此较长时间的碳分配处理减弱碳化物回火析出的强化效果。利用由Palmier等[22]提出并被成功应用的NbC在奥氏体中溶度积计算公式,对Nb的析出行为进行定性分析:

式中:[Nb]为Nb在钢中的质量分数;[C]为C在钢中的质量分数;为绝对温度,K。

计算表明,实验钢中Nb的完全固溶温度为1440℃,这与图7a结果基本一致;在1050℃时,实验钢理论上可固溶0.0043 wt%的Nb,故此时可析出93%的Nb,从而可用于400℃回火析出的Nb量小于0.005 wt%,可析出的NbC量小于7%。此计算结果也可说明实验钢的碳化物回火析出应以Mo、Cr碳化物为主。假设上述计算结果中的Nb在400℃碳分配过程中完全与碳结合,则据上式可知,此时实验钢中0.0043 wt%Nb所消耗的碳量小于0.3×10-5wt%。

4 结论

本文通过SEM、TEM、EDS、选取衍射等分析,结合JMatPro 6.0软件计算,对0.23C-1.79Al-1.50Mn实验钢真空冶炼、锻轧空冷、Q-P处理等过程的碳化物析出进行了研究,获得如下结果:

(1)实验钢室温组织存在4类形成于不同工艺过程的碳化物:①形成于熔炼凝固或高温热轧制阶段,碳化物成分以Nb、Ti为主,尺寸较大(微米级),形貌不规则;②形成于轧后缓冷阶段,碳化物成分以Nb、Ti、Mo、Cr 为主,近似球形或立方形,尺寸超过100 nm,结构类型为MC型;③形成于Q-P处理回火阶段,碳化物成分以Fe、Mn、Mo、Cr等为主,呈颗粒状弥散分布,尺寸小于50nm,理论计算结果显示其结构可为M7C3或M23C6型;④形成于Q-P处理初始淬火及等温阶段的ε过渡碳化物。

(2)实验钢经400℃碳分配处理时:

①细小碳化物短时等温即可弥散析出,如等温5 s试样即被观察到小于10 nm的弥散分布碳化物;

②碳化物析出与长大同时进行,颗粒平均尺寸随碳分配时间增加逐渐增大;

③碳化物具有良好的持续析出行为,如等温300 s试样仍然表现出了碳化物的持续析出;

④热力学计算表明,钢中Cr和Mo是回火析出主要元素,Nb、Ti回火析出能力较弱,主要发生高温析出;

⑤ε过渡碳化物形成于Q-P处理初始淬火马氏体的自回火,在初淬等温停留时可进一步析出和生长,并将因碳化物的持续析出与长大而被促进溶解,钢中较高含量的Al未能抑制ε过渡碳化物的析出,但却有效的阻碍了其向渗碳体的转变。

[1]Speer J G,Matlocka D K,De Cooman B C,et al. Carbon partitioning into austenite after martensite transformation [J]. ActaMaterialia,2003,51(9):2611-2622.

[2]Zhang K,Zhu M,Lan B,et al. The mechanism of high-strength quenching-partitioning-tempering martensitic steel at elevated temperatures [J]. Crystals,2019,9(2):1-10.

[3]Peng F,Xu Y,Han D,et al. Influence of pre-tempering treatment on microstructure and mechanical properties in quenching and partitioning steels with ferrite-martensite start structure[J]. Materials Science and EngineeringA,2019(756):248-257.

[4]Wang C,Li X,Chang Y,et al. Comparison of three-body impact abrasive wear behaviors for quenching-partitioning-tempering and quenching-tempering 20Si2Ni3 steels[J]. Wear,2016(362-363):121-128.

[5]Qin S,Liu Y,Hao Q,et al. High carbon microalloyed martensitic steel with ultrahigh strength-ductility[J]. Materials Science and Engineering:A,2016(663):151-156.

[6]Qin S,Liu Y,Hao Q,et al. The Mechanism of High Ductility for Novel High-Carbon Quenching-Partitioning-Tempering Martensitic Steel[J]. Metallurgical and Materials Transactions A,2015,46(9):4047-4055.

[7]Zhang K,Liu P,Li W,et al. Ultrahigh strength-ductility steel treated by a novel quenching-partitioning-tempering process [J]. Materials Science and Engineering: A,2014(619):205-211.

[8]Y.J. Li,D. Liu,W.N. Zhang,et al. Quenching above martensite start temperature in quenching andpartitioning (Q&P) steel through control of partial phase transformation[J]. Materials Letter,2018(230):36-39.

[9]Sakuma Y,Matsumura O,Takaechi H. Mechanical properties and retained austenite in intercritically heat-treated bainite-transformed steel and their variation with Si and Mn additions[J]. Metallurgical Transactions A,1991,22A(2):489-498

[10]李娜,刘国权,康人木,等. 一种新型Q-P-T钢的工艺与组织性能[J]. 材料热处理学报,2013,34(3):118-124.

[11]王颖,张珂,郭正洪,等. 残余奥氏体增强低碳Q-P-T钢塑性的新效应[J]. 金属学报,2012,48(6):641-648.

[12]Pereloma E V,Timokhina I B,Hodgson P D. Transformation behaviour in hermomechanically processedC-Mn-Si TRIP steels with and without Nb[J]. Mater Sci Eng,1999(273-275):448-452.

[13]Bouet M,Root J H,Yue S. The effect of Mo in Si-Mn Nb bearing TRIP steels[J]. Materials Science Forum,1998(284-286):319-326.

[14]Andrade H L,Akben M G,Jonas J J. Effect of molybdenum niobium and vanadium on static recovery and recrystallization and strengthening in microalloyed steels[J]. Metall Trans A,1983(14):1967-1977.

[15]Miyata K,Omuraal T,Ke T. Corsening kinetics of multicomponent MC-type carbides in high-strength low-alloy steels[J]. Metall Mater Trans A,2003(34):1565-1573.

[16]Fei Peng,Yunbo Xu,Xingli Gu,et al. The relationships of microstructure-mechanical properties in quenching andpartitioning (Q&P) steel accompanied with microalloyed carbideprecipitation [J]. Materials Science & Engineering A,2018(723):247-258.

[17]郭浩冉,高古辉,桂晓露,等. 配分温度对Q-P-T 钢组织与性能的影响[J]. 材料热处理学报,2017,38(9):89-95.

[18]Tao Kang,Zhengzhi Zhao,Juhua Liang,et al. Effect of the austenitizing temperature on the microstructure evolution andmechanical properties of Q&P steel[J]. Materials Science & Engineering A,2020(771):1-8.

[19]郭艳辉,付斌,邓想涛. 低碳硅锰钢的Q&P 热处理工艺[J]. 金属热处理,2019,44(7):24-27.

[20]Yong Li,Shan Chen,Chenchong Wang,et al. Modeling retained austenite in Q&P steels accounting for the bainitictransformation and correction of its mismatch on optimal conditions[J]. Acta Materialia,2020(188):528-538.

[21]Eun Jung Seo,Lawrence Cho,Yuri Estrin,et al. Microstructure-mechanical properties relationships for quenchingand partitioning (Q&P) processed steel[J]. Acta Materialia,2016(113):124-139.

[22]Palmiere E J,Garcia C I ,DeArdo A J. Compositional and microstructural changes which attendreheating and grain coarsening in steels containing niobium[J]. Metall Trans A,1994,25 (2):277-286.

Investigation on Precipitation Behavior of Carbide During Quenching-Partition Treatment

HUANG Qiong,KANG Renmu,XIE Dong

( Deyang Product Quality Supervision&Inspection Institute,Deyang618000, China)

0.23C-1.79Al-1.50Mn experimental steel was treated byquenching- partitioning carbon (Q-P) with different time of carbon partitioning. The carbide precipitation of experimental steel was studied by SEM, TEM analysis and JMatPro 6.0 thermodynamic calculation software. The results show that the carbides in the microstructure of the experimental steel at room temperature are from melting solidification, forging rolling and slow cooling after rolling, as well as austenitizing of Q-P treatment, initial quenching and carbon distribution tempering, and so on. The carbides precipitated at high temperature are coarse in size and irregular in morphology. The carbides precipitated during cooling after rolling and carbon distribution tempering are granular and dispersed, and the main structural types are MC, M7C3 or M23C6.ε transition carbides precipitates due to the self-tempering of the initial Martensite, and dissolves with the continuous precipitation and growth of the alloying carbide. The fine carbides can disperse in a short time during partitioning carbon and have a good continuous precipitation behavior. Precipitation and growth occurs simultaneously. The precipitation ability of Nb and Ti is weak, which mainly occurs at high temperature. Cr and Mo are the main elements of carbon distribution tempering precipitation.

quenching-partitioning carbon;carbide precipitation;JMatPro 6.0

TG156.33

A

10.3969/j.issn.1006-0316.2021.10.011

1006-0316 (2021) 10-0072-09

2021-01-15

黄琼(1966-),女,四川乐山人,高级工程师,主要研究方向为检验检测技术,E-mail:421973699@qq.com;康人木(1972-),男,四川巴中人,工学博士,高级工程师,主要研究方向为核电用钢、超高强度用钢和先进汽车用钢。