防喷盒聚氨酯胶筒密封性能及其主控因素分析*

邓 琳,马卫国,曾永锋,陈 婷,王 力

(1.长江大学 机械工程学院,湖北 荆州 434023;2.中石油江汉机械研究所有限公司,湖北 荆州 434000)

0 引言

防喷盒隔离井筒流体保证作业安全,是实现连续管带压作业的关键设备。防喷盒密封胶筒通常采用聚氨酯材料制成[1]。聚氨酯材料以良好的机械性能、耐磨和耐油性能成为液压传动与控制系统重要的密封件材料[2]。但是,对于密封性能要求较高的深井、高压气井,防喷盒密封依然存在不可靠、寿命短的问题。在现场进行作业时,采用2只防喷盒串联在一起以延长防喷盒胶筒的使用时间,但存在增加重量、井口高度和成本等缺点。

为此,揭示防喷盒胶筒的密封性能,并对影响胶筒密封性能的主控因素进行分析十分必要。国内外学者对此进行了实验与理论研究。周金卫等[3]根据现场使用情况对比研究CT220防喷盒与M60DS74-5240X防喷盒的最大工作压力、胶筒的结构、胶筒厚度等,得出M60DS74-5240X防喷盒优于CT220防喷盒的结论;陈澈等[4]对TOT制造的70 MPa侧开门防喷盒的失效进行分析,发现主要失效原因;朱兆亮等[5]针对防喷盒胶筒端部应力集中和磨损严重的问题,将胶筒表面的几何形状优化为鼓型并采用双胶筒结构,提高了胶筒密封能力;刘远波等[6]基于胶筒受力分析,改变原适应连续管管径为φ50.8 mm至φ73 mm防喷盒的加压方向,以适应φ38.1 mm连续管作业的防喷盒密封;密封胶筒使用相对柔软的聚氨酯材料,在高压密封时容易发生磨损或撕裂,因此Andersen等[1]利用实验测试了高压井密封的聚氨酯和聚乙烯防喷盒胶筒,经测试各种密封件的寿命、内部材料的完整性以及在高压和超高压下的安全性,判定胶筒的密封性能,发现聚乙烯材料在超高压下的稳定性良好。学者们对用于高压井的防喷盒密封性能和失效原因展开大量研究,旨在提高连续管防喷盒井口密封的可靠性,但对于在深井、高压气井中连续管静止以及运动状态时,防喷盒分瓣式半球齿面接触方式胶筒的密封可靠性分析鲜见报道。

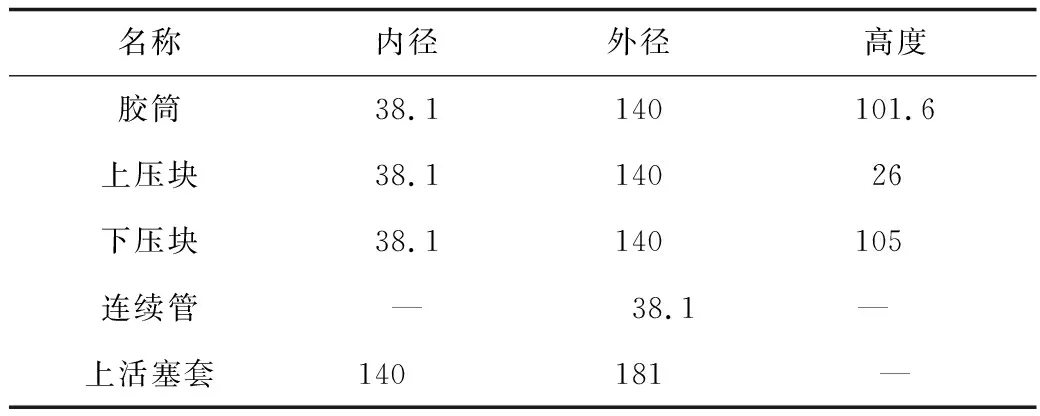

表1 模型尺寸Table 1 Model sizes mm

本文采用有限元方法研究分瓣式半球齿面接触方式胶筒的密封性能,建立连续管过防喷盒胶筒的有限元模型,对影响防喷盒胶筒密封的主控因素进行探究,为后续优化防喷盒胶筒提供参考。

1 防喷盒胶筒密封原理

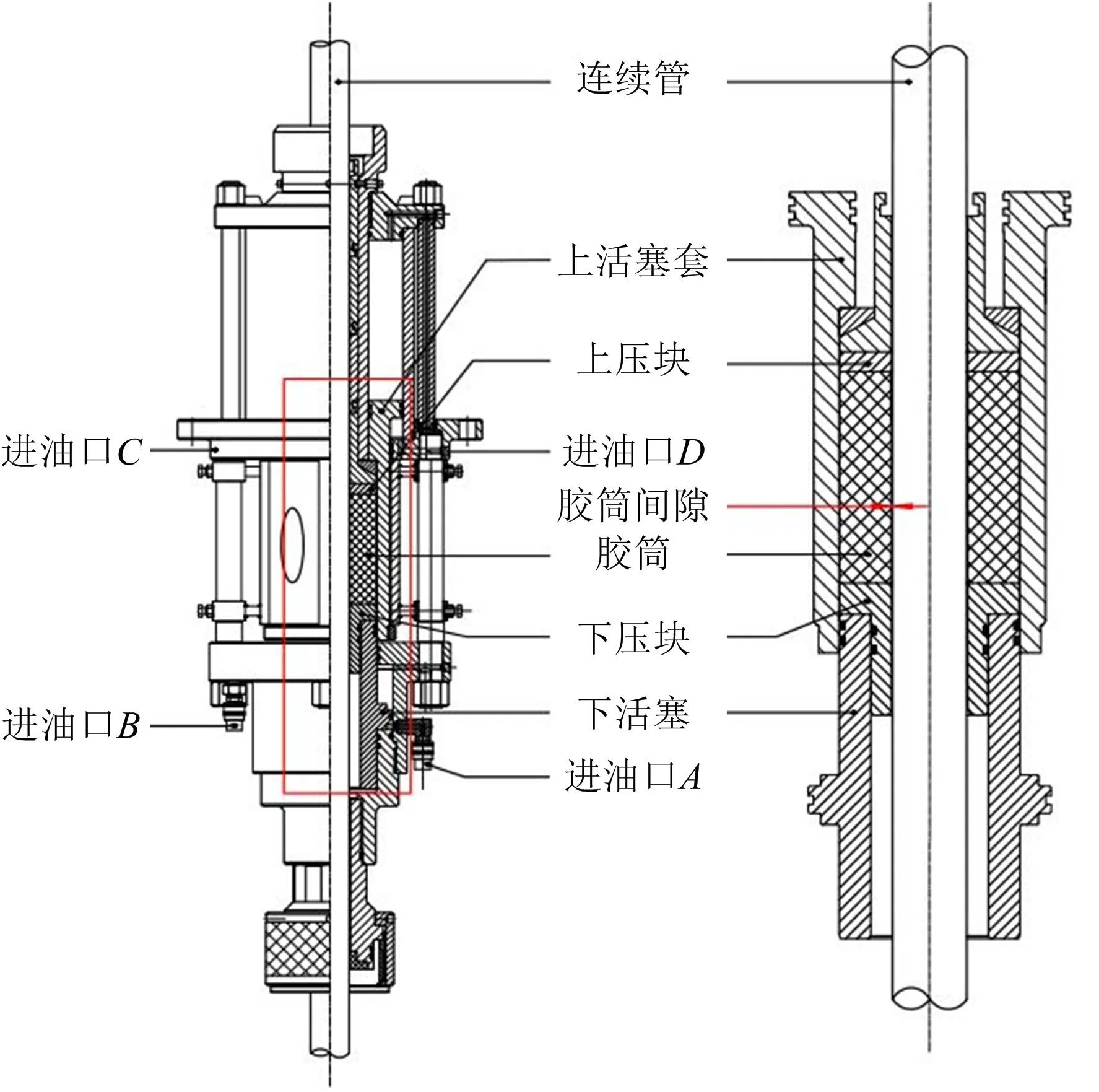

1.1 防喷盒胶筒工作原理

防喷盒安装在注入头下方,起升和注入连续管时,防喷盒内的胶筒在外部压力作用下与连续管和上活塞套接触形成密封,隔离井筒流体保证现场作业安全。侧开门防喷盒胶筒密封原理示意如图1所示,控制压力油从进油口A注入,推动下活塞,带动下压块上移挤压胶筒变形使得胶筒与连续管和上活塞套接触形成密封。在此过程中井筒介质压力作用在下压块端部,辅助胶筒密封;控制压力油从进油口B进入,推动下活塞下移,使得压缩变形的胶筒恢复原状,从而解开密封状态。控制压力油从进油口C进入,推动上活塞套向上移动,打开防喷盒,方便更换防喷盒胶筒;控制压力油从进油口D进入,推动上活塞套下移,关闭防喷盒。

图1 侧开门防喷盒胶筒原理示意Fig.1 Schematic diagram of the packer for side door stripper

1.2 有效接触应力

胶筒密封面上的有效接触应力[7-8]是指将胶筒密封面沿轴向(或径向)划分为无数条密封线,每条密封线上都存在1个最大接触应力值,其中某1条密封线上的最大接触应力值为所有密封线中最小的最大接触应力值时,选择此最大接触应力值作为有效接触应力,如式(1)所示:

(1)

式中:k为胶筒密封面上的任意1条密封线;i为任意1条密封线上的任意1点;pi为密封线k上i点的接触应力,MPa;pk为密封线k上的最大接触应力,MPa;pc为有效接触应力,MPa。

本文胶筒内壁面、外壁面、啮合面密封线为轴向线;胶筒底面、顶面密封线为径向线。有效接触应力作为衡量胶筒密封性能的评价指标,胶筒密封面上有效接触应力越大,胶筒的密封性能越好。

2 有限元模型

有限元分析方法具有求解精确和低成本的优点,是密封仿真的主流研究方法。

2.1 几何模型

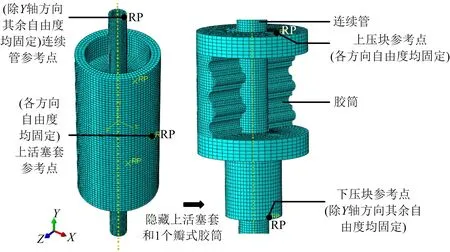

基于工程中实际使用的防喷盒的几何参数,采用SolidWorks软件与ABAQUS软件建立胶筒、连续管、上活塞套、上下压块的几何模型,胶筒为2瓣式半球齿面啮合结构,如图2所示,模型尺寸如表1所示。

图2 胶筒网格示意Fig.2 Schematic diagram of the packer grid

2.2 材料性能参数设置

胶筒采用聚氨酯弹性体材料,材料模型选择Mooney-Rivlin[9-11]模型,如式(2)所示:

W=C10(I1-3)+C01(I2-3)

(2)

式中:W为应变能函数;I1和I2分别为第1和第2 Green应变不变量;C01和C10分别为系数。

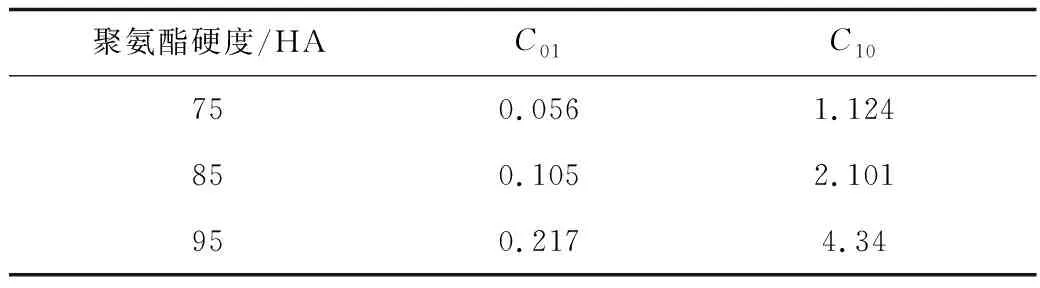

该模型能较好地描述变形小于150%的橡胶材料力学性能,能满足橡胶材料实际应用的性能计算需求。本文主要讨论硬度为75,85,95 HA的聚氨酯胶筒,其Mooney-Rivlin模型参数如表2所示[9-11]。

表2 聚氨酯的Mooney-Rivlin模型参数Table 2 Mooney-Rivlin model parameters of polyurethane

2.3 网格设计

胶筒采用六面体线性C3D8H单元进行网格划分,连续管、上下压块、上活塞套的模型类型为离散刚体,采用R3D4单元进行网格划分。

2.4 边界条件与载荷

防喷盒操作系统最大工作压力为21 MPa,推荐使用工作压力为8.4 MPa至10.5 MPa[12]。操作系统压力和井筒介质压力作用在下压块上的载荷在ABAQUS软件中加载在下压块的参考点上。

设置上压块、上活塞套的各方向自由度均固定,连续管和下压块在Y轴方向移动,其余方向自由度均固定。当起升连续管时,连续管沿Y轴正方向向上运动,大小为256 mm/s;当注入连续管时,连续管沿Y轴负方向向下运动,大小为-256 mm/s[13]。模型接触对间的摩擦系数设置如表3所示[14-16]。

表3 模型接触对间的摩擦系数Table 3 Friction coefficient between contact pairs in model

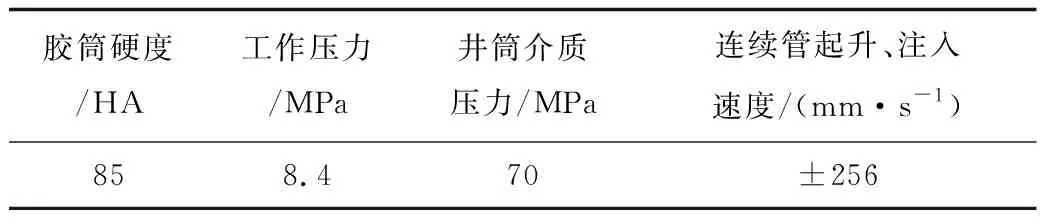

3 有限元分析模型的可靠性

某油田使用的防喷盒聚氨酯胶筒实物如图3所示,该胶筒通径为φ38.1 mm,使用于密封井筒压力不大于70 MPa的作业环境。胶筒为易损件,防喷盒密封状态下连续管起升或注入时,相对于胶筒向上或向下运动,使用一段时间后的胶筒上下两端发生明显磨损导致失效,且在胶筒上端(靠近注入头一端)磨损更严重。结合防喷盒现场应用的工况条件,采用ABAQUS软件对胶筒进行数值仿真分析。研究连续管在起升、注入以及静止状态时对胶筒内壁面Mises应力、接触应力的影响,仿真参数设置如表4所示。

图3 胶筒磨损的实物Fig.3 Entity of the packer wearing

表4 参数设置Table 4 Parameters setting

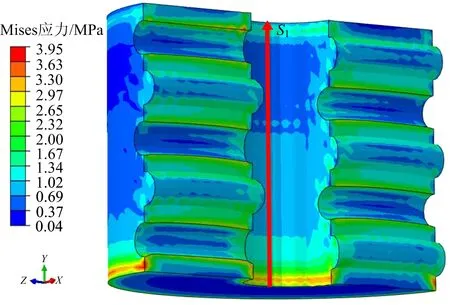

当连续管处于静止状态时,胶筒Mises应力分布情况如图4所示。取路径S1,研究连续管向上、向下以及静止状态时,胶筒内壁面Mises应力分布,如图5所示。当连续管向上运动时,最大Mises应力位于胶筒内壁顶部;当连续管向下运动或处于静止状态时,最大Mises应力均位于胶筒内壁底部。

图4 连续管处于静止时胶筒Mises应力云图Fig.4 Mises stress cloud diagram of the packer when the coiled tubing is not moving

图5 胶筒在S1路径上Mises应力的曲线Fig.5 Mises stress curves of the packer on S1 path

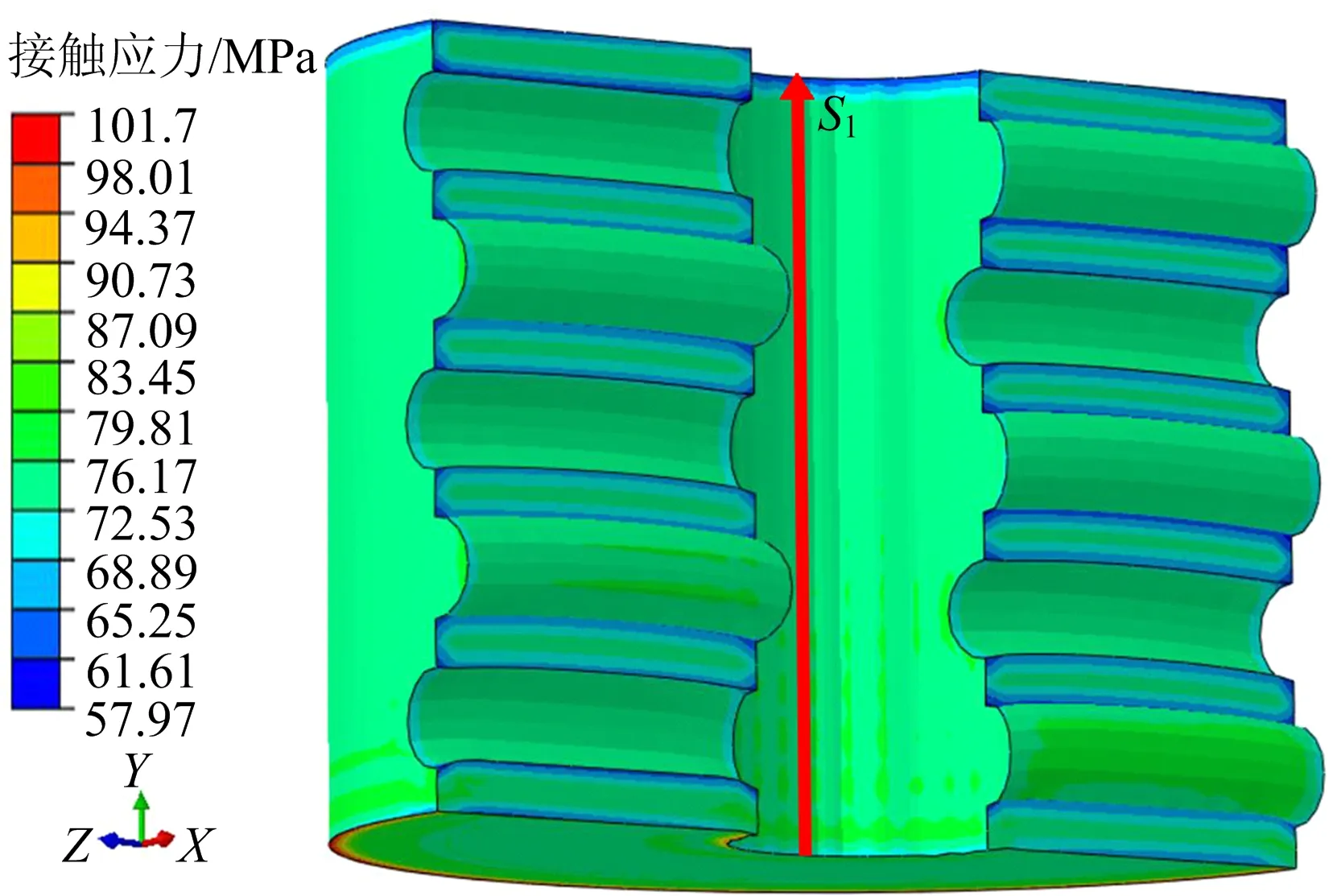

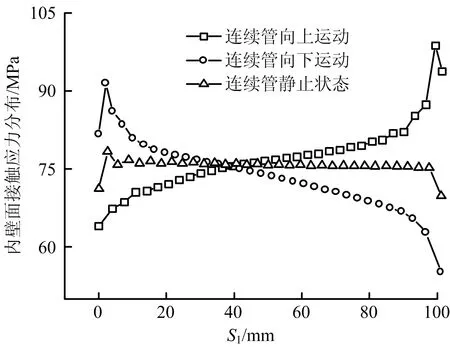

当连续管处于静止状态时,胶筒接触应力分布情况如图6所示,胶筒各密封面均能满足密封要求。取路径S1,研究连续管向上、向下、静止时,胶筒内壁面接触应力分布,如图7所示。结果表明,连续管运动对胶筒内壁面接触应力分布有影响,当连续管向上运动时,胶筒顶部接触应力值最大,且沿S1路径自上而下逐渐减小;当连续管向下运动时,胶筒底部接触应力值最大,且沿S1路径自上至下逐渐增大;当连续管处于静止状态时,胶筒接触应力分布最为均匀,且均满足密封要求。

图6 连续管处于静止时胶筒接触应力云图Fig.6 Contact stress cloud diagram of the packer when coiled tubing was not moving

图7 胶筒在S1路径上接触应力的曲线Fig.7 Contact pressure curves of the packer on S1 path

综上所述,胶筒内壁面两端的Mises应力和接触应力较大,是容易发生疲劳和磨损的部位,这一结论与现场使用失效的胶筒磨损位置基本一致,验证了有限元分析模型的可靠性。

4 影响胶筒密封性能的主控因素

4.1 井筒介质压力对胶筒密封性能的影响

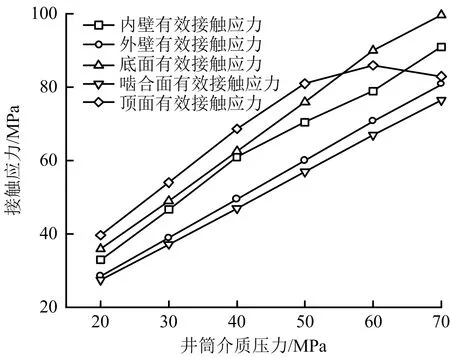

分别对下压块施加20 MPa至70 MPa的井筒介质压力,其他参数设置保持不变。研究不同井筒介质压力对胶筒各密封面密封性能的影响。考虑到连续管的运动状态会对胶筒密封性能造成影响,研究中对比分析连续管向上、向下运动和静止时胶筒各密封面的有效接触应力。连续管在不同运动状态下胶筒各密封面上的有效接触应力分别如图8~10所示,可得井筒介质压力增大,防喷盒胶筒密封性能增强,且胶筒各密封面有效接触应力值与连续管运动状态有关,主要起到密封作用的面为胶筒底面、内壁面、啮合面。

图8 连续管向上运动时胶筒各表面有效接触应力对比Fig.8 Comparison of the effective contact pressure on surfaces of the packer when the coiled tubing moves upward

图9 连续管向下运动时胶筒各表面有效接触应力对比Fig.9 Comparison of the effective contact pressure on surfaces of the packer when the coiled tubing moves downward

图10 连续管处于静止时胶筒各表面有效接触应力对比Fig.10 Comparison of effective contact stress on each surface of the packer when coiled tubing was not moving

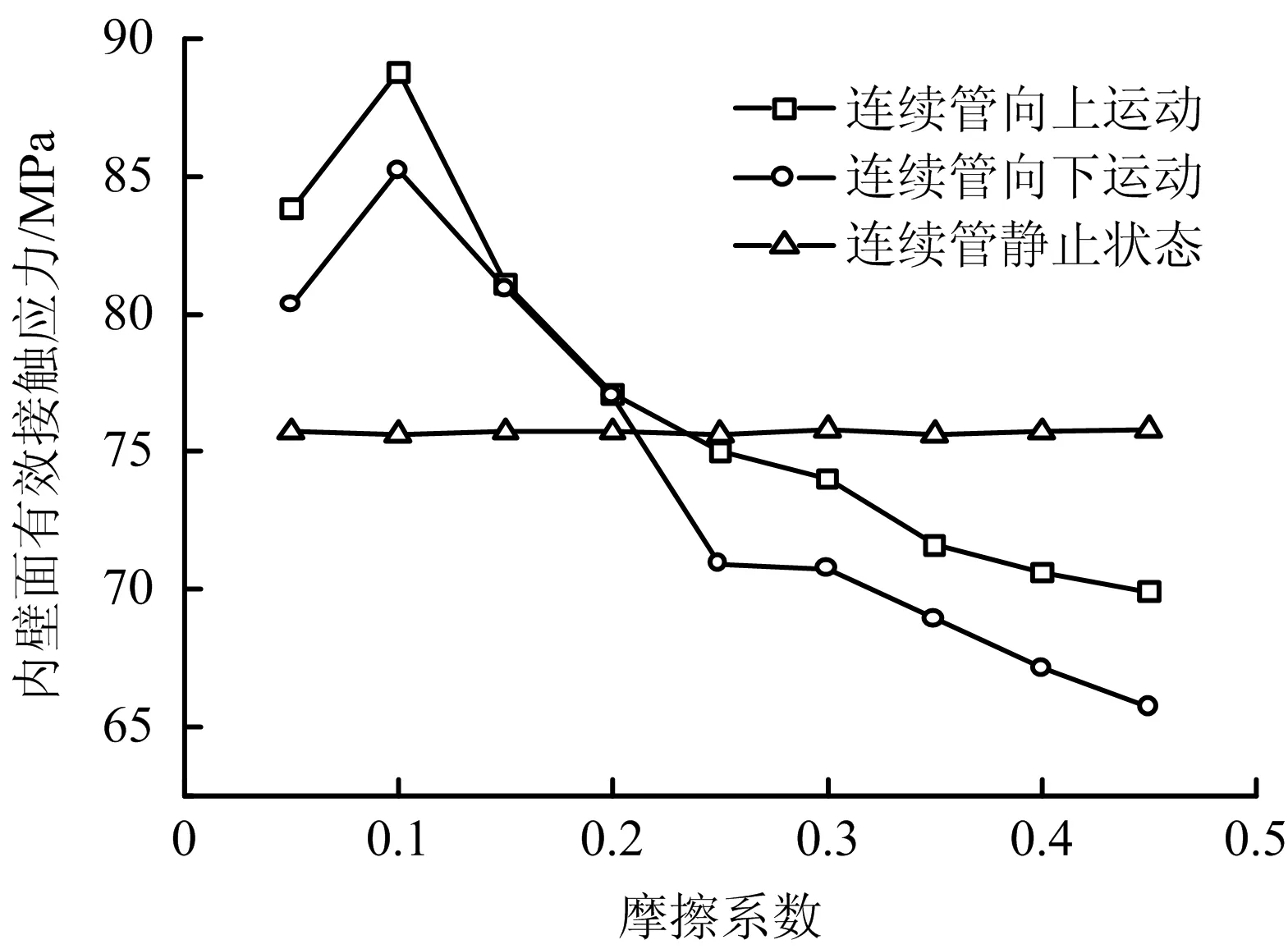

4.2 摩擦系数对胶筒密封性能的影响

连续管在起升与注入过程中,由于连续管表面的磨损、变形,以及环空中的泥沙与岩屑等情况的干扰,导致胶筒与连续管以及上活塞套之间的摩擦系数较难确定,且采用不同硬度的聚氨酯胶筒时,其对应的摩擦系数随之改变[14-16],因此对防喷盒胶筒密封性能与摩擦系数的关系进行研究。设定胶筒与连续管的摩擦系数取值范围为0.05至0.45,分析胶筒内壁面有效接触应力与摩擦系数的关系,仿真结果如图11所示。当连续管运动时摩擦系数对胶筒内壁面有效接触应力的影响显著;当连续管静止时,摩擦系数对胶筒内壁面有效接触应力几乎无影响,且均满足胶筒密封要求。当向上、向下运动的连续管与胶筒内壁面摩擦系数为0.1时,胶筒内壁面有效接触应力值最大,分别为88.8,85.2 MPa,然后随着摩擦系数增大胶筒内壁面的有效接触应力值减小。

图11 摩擦系数对胶筒内壁面有效接触应力的影响Fig.11 Influence of friction coefficient on effective contact stress on inner wall of the packer

4.3 胶筒硬度对胶筒密封性能的影响

分别取聚氨酯胶筒硬度为75,85,95 HA,其他参数设置保持不变,分析胶筒硬度对胶筒内壁面有效接触应力的影响,结果如图12所示。当连续管处于静止状态时,胶筒硬度增大,胶筒内壁面有效接触应力减小,但仅减小0.9 MPa,胶筒硬度对胶筒内壁面有效接触应力无明显影响;当连续管向上运动时,胶筒硬度为85 HA的内壁面有效接触应力值最大;当连续管向下运动时,胶筒硬度为75 HA的内壁面有效接触应力值最大;胶筒硬度为95 HA时,无论连续管处于何种运动状态,胶筒内壁面有效接触应力值均最小。

图12 聚氨酯硬度对胶筒内壁面有效接触应力的影响Fig.12 Influence of polyurethane hardness on effective contact stress on inner wall of the packer

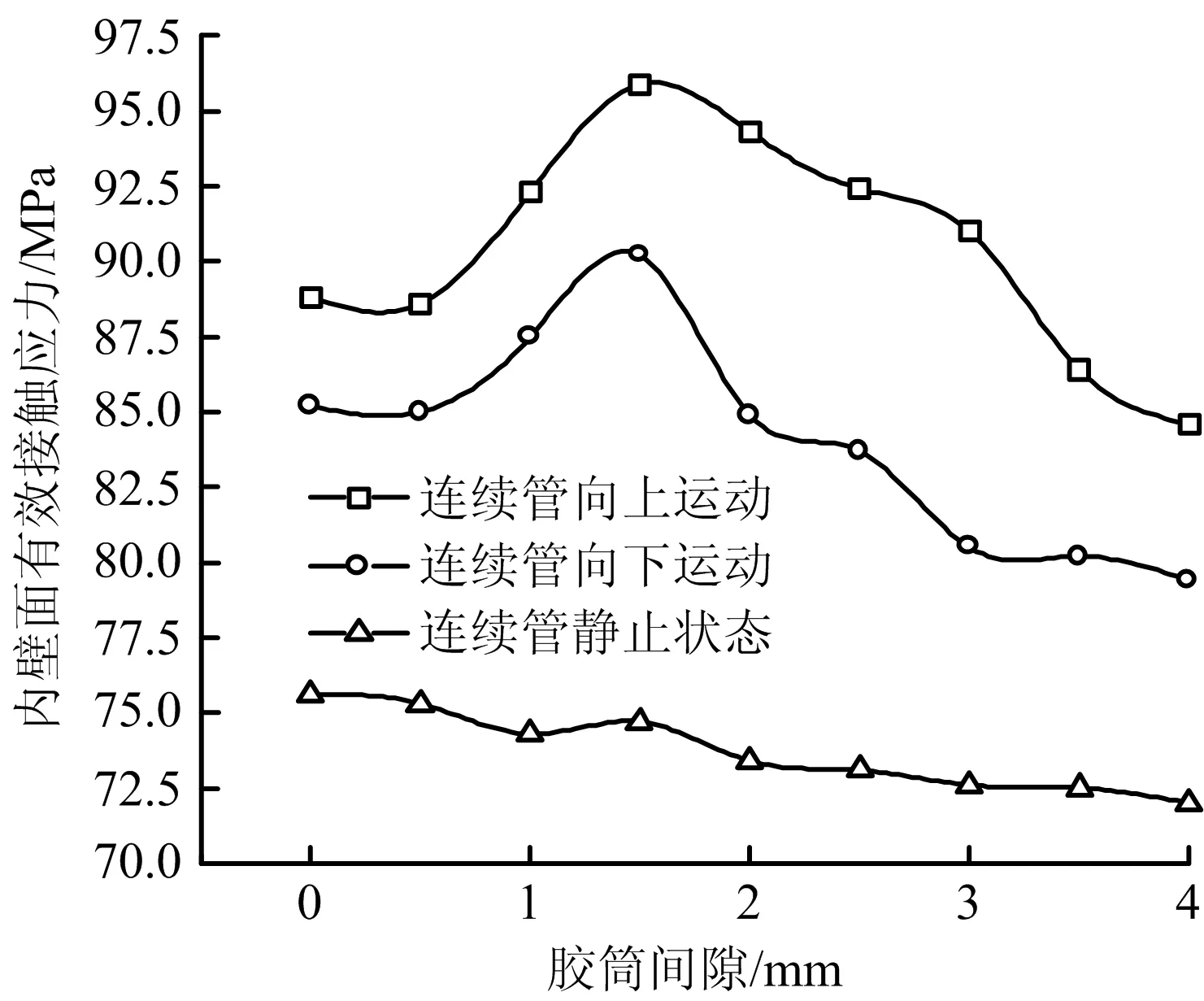

4.4 间隙对胶筒密封性能的影响

改变2瓣式胶筒的内径,设定胶筒与连续管的间隙范围为0~4 mm,其他参数设置保持不变。胶筒内壁面有效接触应力与胶筒和连续管之间的间隙的关系如图13所示。当连续管处于静止状态下,胶筒与连续管的间隙对胶筒内壁面有效接触应力影响较小;当连续管向上和向下运动,胶筒与连续管的间隙为1.5 mm时,胶筒内壁面有效接触应力值最大,分别为95.9,90.2 MPa。

图13 胶筒间隙对胶筒内壁面有效接触应力的影响Fig.13 Influence of packer gap on effective contact stress on inner wall of the packer

4.5 连续管运动速度对胶筒密封性能的影响

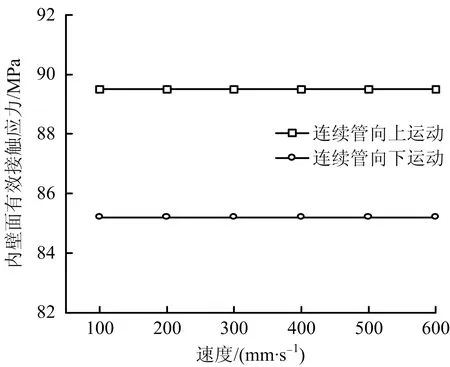

根据实际工况,连续管过防喷盒胶筒的速度会发生变化,为探究连续管运动速度对胶筒内壁面接触应力的影响,设定连续管沿Y轴方向上、下运动的速度范围为100~600 mm/s[13],其他参数设置保持不变。胶筒内壁面有效接触应力与连续管运动速度的关系如图14所示,连续管向上运动时胶筒内壁面有效接触应力一直大于连续管向下运动时胶筒内壁面有效接触应力。连续管运动速度增大,胶筒内壁面有效接触应力几乎无变化,研究结果表明连续管运动速度的大小对胶筒内壁面有效接触应力几乎无影响。

图14 连续管运动速度对胶筒内壁面有效接触应力的影响Fig.14 Influence of moving speed of coiled tubing on effective contact stress on inner wall of the packer

5 结论

1)胶筒各密封面的密封性能与过防喷盒连续管的运动方向有关,连续管向上运动时胶筒密封性能优于连续管向下运动时胶筒的密封性能,但连续管上、下运动的速度对胶筒密封性能无影响。

2)井筒介质压力、摩擦系数、胶筒硬度以及胶筒与连续管的间隙对胶筒密封性能影响显著。井筒介质压力增大,防喷盒胶筒的密封性能增强,当胶筒硬度为75,85 HA,胶筒与连续管的间隙为1.5 mm、摩擦系数为0.1时,胶筒的密封性能更好。