PtTi0.5Zr0.2/Ti微叠层复合材料的制备及性能研究

范 晔,杨 娟,孟志军,马小龙

(西安诺博尔稀贵金属材料股份有限公司,陕西 西安 710065)

叠层材料是一种将不同材料交互重叠形成的多层复合材料,其组元材料可以是金属、金属间化合物、聚合物或者陶瓷[1]。叠层材料的强度明显高于单体材料,并且强度随层间距的减少而增加[2-4]。层间距较小的微叠层复合材料,因小的层间距起到了细化晶粒的作用,小尺寸微粒限制了缺陷尺寸,从而大大增强了材料的各项性能[5]。

研究人员对Al/Ti[6]、Cu/Ag[7]、Ag/Fe[8]、Ag/Ni[8]等微叠层复合材料进行了研究,所制备的微叠层复合材料被广泛应用于航空航天、电子、生物医疗等领域。这些金属/金属层状复合材料均采用轧制复合,并且为改善材料的结合状态,在轧制复合前进行了适当的扩散或烧结处理。

PtTi0.5Zr0.2合金具有高的熔点、良好的热稳定性、耐腐蚀性以及优良的生物相容性,在现代工业、国防科技和生物医疗领域得到应用[9]。但铂基合金价格昂贵,限制了其大量应用。为了降低成本,本研究选用与PtTi0.5Zr0.2合金硬度相当、塑性变形能力相近的纯Ti作为微叠层复合的组元金属,采用热压烧结法及轧制复合技术制备PtTi0.5Zr0.2/Ti微叠层复合材料,研究了轧制工艺对微叠层复合材料界面形貌及力学性能的影响,以期开发出低成本、高性能的PtTi0.5Zr0.2/Ti微叠层复合材料。

1 实 验

选用厚度0.14 mm的PtTi0.5Zr0.2合金片和纯度99.99%、厚度0.08 mm的纯Ti片,对其表面进行预处理,然后裁切成15 mm×20 mm的长方形试片。将2种试片依次叠放,共21层(上下表层均为PtTi0.5Zr0.2合金片)。叠放好的试片经特制模具夹持,在850 ℃的管式真空炉中真空烧结2 h后得到厚度2.34 mm的复合坯。采用3种不同工艺轧制PtTi0.5Zr0.2/Ti复合坯,具体工艺如下:

① 工艺1——冷轧,单道次变形量10%~15%,变形量累积至50%后进行中间退火(500 ℃/1 h),直至复合坯厚度轧至0.2 mm,总变形量超过90%;

② 工艺2——200 ℃温轧,单道次变形量15%~20%,直至复合坯厚度轧至0.2 mm,总变形量超过90%;

③ 工艺3——300 ℃温轧,单道次变形量15%~20%,直至复合坯厚度轧至0.2 mm,总变形量超过90%。

对复合坯进行90°弯曲试验,弯曲3次。沿复合坯和PtTi0.5Zr0.2/Ti微叠层复合材料横截面切取金相试样,打磨抛光后用扫描电子显微镜(SEM)观察结合界面形貌,用能谱仪进行微区成分分析。从工艺1制备的微叠层复合材料上切取规格为0.2 mm×3 mm×42 mm的拉伸试样。采用WDW2型电子万能试验机进行室温拉伸性能检测,设置加载速度为0.5 mm/min。采用SEM观察拉伸试样断口形貌。

2 结果与分析

2.1 PtTi0.5Zr0.2/Ti复合坯热压烧结分析

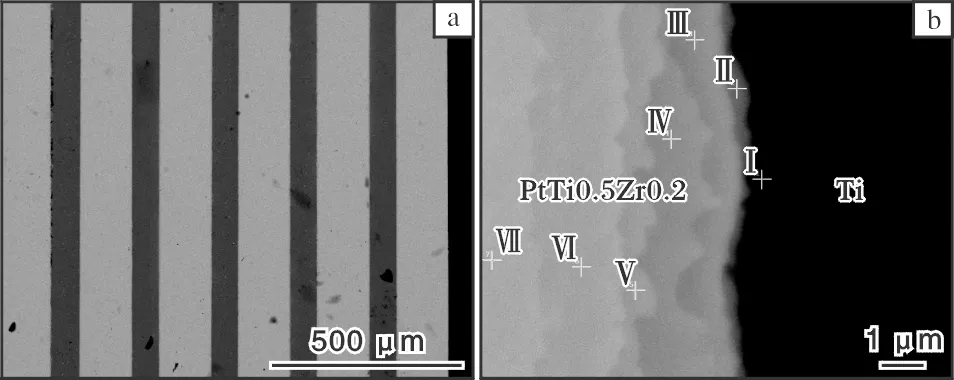

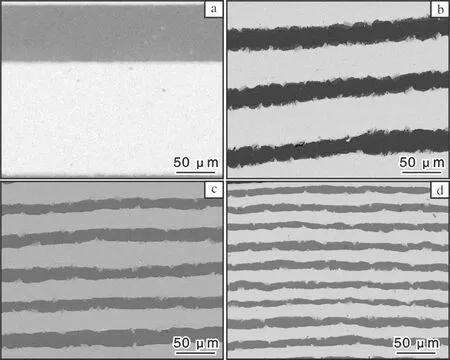

为了研究PtTi0.5Zr0.2层和Ti层的扩散结合情况,利用SEM对PtTi0.5Zr0.2/Ti微叠层复合坯横截面形貌进行观察。图1为PtTi0.5Zr0.2/Ti复合坯横截面的SEM照片,图中灰色为PtTi0.5Zr0.2合金层,黑色为Ti层。从图1a可以看出,复合坯各叠层厚度均匀,界面清晰,平行度好。从图1b可以看出,PtTi0.5Zr0.2层与Ti层间出现了原子交互扩散区域,界面扩散反应层宽度不一,范围在6~8 μm。对图1b中不同位置进行能谱分析,结果见表1。由表1可以看出,从Ti层到PtTi0.5Zr0.2合金层,Ti元素原子分数逐渐下降,由94.19%降至15.55%。90°弯曲试验结果显示,复合坯的PtTi0.5Zr0.2层和Ti层未出现分层现象。这说明PtTi0.5Zr0.2合金层与Ti层通过真空热压烧结产生元素扩散,实现了叠层材料的冶金结合。

图1 PtTi0.5Zr0.2/Ti复合坯横截面的SEM照片Fig.1 SEM images of cross section of PtTi0.5Zr0.2/Ti composite billet: (a)×100;(b)×2000

Table 1 EDS analysis results of PtTi0.5Zr0.2/Ti composite billet at different positions in Fig.1b

2.2 PtTi0.5Zr0.2/Ti微叠层复合材料微观形貌分析

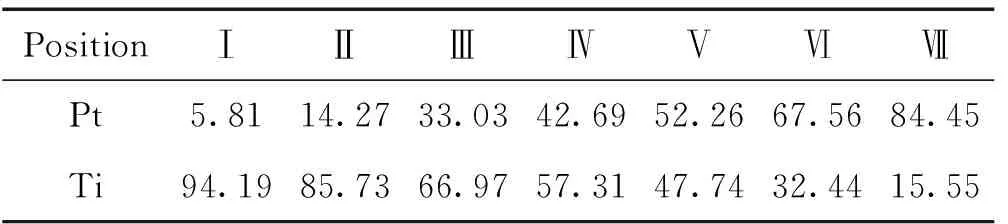

图2为不同工艺制备的PtTi0.5Zr0.2/Ti微叠层复合材料横截面的SEM照片。由图2a可以看出,工艺1制备的PtTi0.5Zr0.2/Ti微叠层复合材料界面结合处生成的突起物较小,界面无明显波浪、凹坑等,各叠层厚度均匀,层间距20~30 μm,平行度好。由图2b可以看出,工艺2制备的复合材料各叠层变形不均匀,有个别的PtTi0.5Zr0.2层弯曲程度较大,其他层的平直度较好,而Ti层的连续性遭到了较大破坏,不能保持平直的状态且金属层厚度不一。另外,可以看到叠层复合材料界面的凸起相比工艺1更大,部分延伸进Ti层中,甚至有少量的凸起破碎后散落到Ti金属层中,对Ti层产生切割破坏。由图2c可以看出,工艺3试样的界面形貌与工艺2试样相似,区别在于发生弯曲的PtTi0.5Zr0.2层数量更多,有更多凸起伸入或者散落到Ti层中。由图2d可以看出,PtTi0.5Zr0.2层和Ti层结合处发生明显的元素扩散。能谱分析结果显示,图2d中“+”位置的Ti原子分数为71.57%,Pt原子分数为28.43%。由Pt-Ti相图[10]可知,当Pt原子分数在22%~29%时,生成的金属间化合物为Ti3Pt,即凸起物为Ti3Pt金属间化合物。Ti3Pt金属间化合物属于低温金属间化合物,脆性大,塑性差,在轧制过程容易碎裂在较软的Ti层中,从而切割Ti层,使PtTi0.5Zr0.2层或者Ti3Pt金属间化合物连接在一起,造成Ti层形状扭曲、厚度变薄甚至出现断裂,导致叠层复合材料层状组织连续性变差。

图2 不同工艺制备的PtTi0.5Zr0.2/Ti微叠层复合材料 横截面的SEM照片Fig.2 SEM images of cross section of PtTi0.5Zr0.2/Ti micro- laminated composites prepared by different processes: (a) process 1; (b) process 2; (c) process 3; (d) local enlarged image in Fig.2b

2.3 轧制复合分析

通过对不同工艺制备的PtTi0.5Zr0.2/Ti微叠层复合材料微观形貌分析可知,工艺1获得的复合材料各叠层厚度均匀,平行度好,因此对该工艺下复合材料的轧制变形规律进行分析。图3为冷轧条件下不同总变形量的PtTi0.5Zr0.2/Ti微叠层复合材料横截面的SEM照片。其中,图3a为经过热压烧结但未轧制的试样,图3b为工艺1总变形量75%时的试样,图3c为工艺1总变形量87%时的试样,图3d为工艺1总变形量93%时的试样。由图3可知,随着变形量增大,PtTi0.5Zr0.2/Ti微叠层复合材料的层间距变小,平直度变差。这是由于热压扩散烧结过程中生成的金属间化合物非常坚硬,轧制变形过程中会破坏材料界面的完整性,并且这种对材料界面的破坏随着变形量的增加而加剧。

图3 冷轧条件下不同总变形量的PtTi0.5Zr0.2/Ti微叠层 复合材料横截面的SEM照片Fig.3 SEM images of cross section of cold rolled PtTi0.5Zr0.2/Ti micro-laminated composites with different total deformations: (a) 0%; (b) 75%; (c) 87%; (d) 93%

2.4 力学性能分析

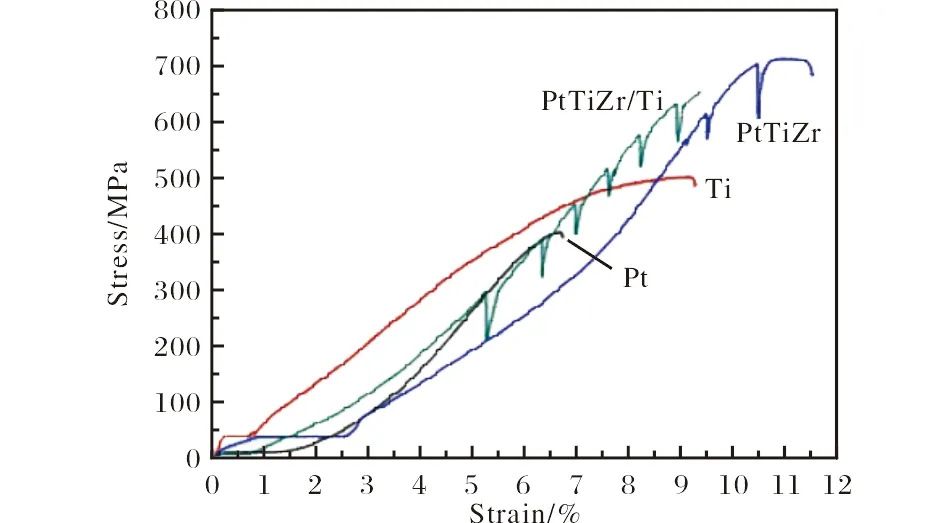

图4给出了工艺1制备的PtTi0.5Zr0.2/Ti微叠层复合材料的拉伸应力-应变曲线。作为对比,图中还给出了纯Pt、纯Ti、PtTi0.5Zr0.2合金的拉伸应力-应变曲线。从图4可以看出,纯Pt和纯Ti试样表现出明显的线弹性拉伸行为,拉伸变形量较小,抗拉强度较小。PtTi0.5Zr0.2合金表现出最优的拉伸性能,抗拉强度为714.24 MPa,屈服强度为568.3 MPa,断裂延伸率达11.62%,这是因为合金元素Ti、Zr细化了合金的原始晶粒,使合金的晶粒尺寸减小,同时起到了强化和韧化的作用,另外元素Ti和Zr有向晶界偏聚的倾向,富集于晶界的Ti、Zr能降低晶界扩散、阻碍晶界迁移,从而强化了晶界,提高了合金的强度[6,7]。而PtTi0.5Zr0.2/Ti微叠层复合材料抗拉强度为657.2 MPa,断裂延伸率达9.46%,拉伸应力-应变曲线呈现明显的锯齿特征及塑性变形平台。锯齿特征的出现说明在拉伸过程中发生了Ti层或金属间化合物断裂后承载能力下降的情况,经过平稳的锯齿形过渡后均呈现应力升高的趋势,各峰值点的线段斜率基本一致,说明材料的弹性模量具有较好的稳定性。

图4 不同材料的拉伸应力-应变曲线Fig.4 Tensile stress and strain curves of different materials

2.5 断口形貌分析

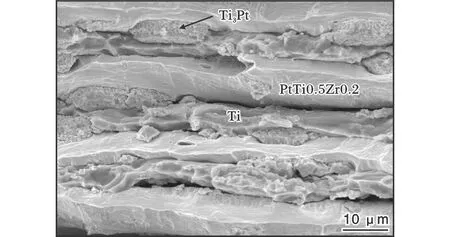

图5为工艺1制备的PtTi0.5Zr0.2/Ti微叠层复合材料的拉伸断口形貌。由图5可以看出,PtTi0.5-Zr0.2层出现人字型山脊状断口,Ti层出现韧窝,为明显的塑性变形特征,PtTi0.5Zr0.2层及Ti层拉长最终以塑性方式断裂,Ti层比PtTi0.5Zr0.2层颜色更深,说明Ti层先于PtTi0.5Zr0.2层断裂。微叠层复合材料通过韧性层的塑性变形拦截裂纹扩展路径,屏蔽裂纹之间的桥接,改善材料的断裂韧性。

图5 工艺1制备的PtTi0.5Zr0.2/Ti微叠层复合 材料断口形貌Fig.5 Tensile fracture morphology of PtTi0.5Zr0.2/Ti micro- laminated composite prepared by process 1

经过能谱分析,沿金属层界面析出有Ti3Pt金属间化合物。Ti3Pt在界面上分布不均匀,没有连续覆盖界面,断面平坦,断口呈现出晶粒多面体外形的岩石状花样或冰糖状花样,晶粒明显,且立体感强,晶界面上多呈现光滑无特征形貌,为脆性的沿晶断裂。拉伸过程中,Ti3Pt金属间化合物先于PtTi0.5-Zr0.2层、Ti层断裂。

3 结 论

(1) 0.14 mm厚PtTi0.5Zr0.2合金片和0.08 mm厚Ti片依次叠放21层,经850 ℃/2 h真空热压烧结后,得到的PtTi0.5Zr0.2/Ti复合坯实现了冶金结合。

(2) 采用冷轧工艺,单道次变形量为10%~15%,当累积变形量为50%时进行500 ℃/1 h中间退火,然后继续冷轧直至复合坯厚度为0.2 mm,总变形量超过90%。通过上述工艺制备的PtTi0.5Zr0.2/Ti微叠层复合材料的层间距为20~30 μm,且各叠层保持连续,厚度均匀,平行度好。

(3) 采用上述冷轧工艺制备的PtTi0.5Zr0.2/Ti微叠层复合材料抗拉强度为657 MPa,延伸率达9.46%。其拉伸断口中,PtTi0.5Zr0.2层和Ti层呈现塑性断裂特征,Ti3Pt金属间化合物呈现脆性断裂特征。