危险品运输车制动器设计及瞬态传热研究

高业青

摘要:由于危险品的运输需要格外注意车辆行驶的安全,因此要给予制动器的设计适当关注,仔细探究其结构设计以及结构优势,对于运输车辆的瞬态传热也应当进行物理模型的建立、数值计算以及结果分析工作,进一步保护制动系统,将车辆行驶的安全性提高。

关键词:危险品运输;制动器;瞬态传热

引言:车辆的制动器往往会由于热衰退的原因造成制动失败,为了对其热衰退情况进行全面把握,科学家对制动机进行了多年研究探索并取得了一定成果,通过大量的比较试验使获得的计算结果更加精确,保留最合理的计算公式,为具备更稳定性能的制动器的出现奠定了基础。

1危险品运输车制动器设计

1.1制动器结构设计

研究发现,盘式制动器相较于鼓式制动器而言性能更加稳定,更能保障危险品的运输车辆在行驶过程中的安全。以结构设计为分类依据,盘式制动器能够分为两种形式,一种形式为钳盘式,其仅有部分区域接触制动块,而钳盘式又可以分成两种,一种是定钳盘式,此钳盘式具有诸多缺陷,例如需要较多油缸、制动钳结构复杂、受热时制动液易汽化导致危险。另一种是浮钳盘式,此钳盘式的尺寸较小,相较于定钳盘式而言,其制动液不易受到温度影响发生汽化。除钳盘式外的另一种形式为全盘式,其所有工作面都能够接触制动块。

1.1.1制动盘

在车辆制动时,其衬片能够向制动盘施加一定法向力,同时带来适当切向力,但此时制动盘会受到过热的影响。为了达到更好的散热,通常将通风槽设置在制动盘中间,并且保持双层结构。制动盘的直径D需要尽可能大以增加其有效半径,进而缩小夹紧力,使衬块上单位压力的大小降低,车辆在刹车时也能将温度控制在合理范围之内。轮辋直径限制着刹车盘的具体大小,一般来说刹车盘的直径大小在轮辋的70%以上,90%以下。实心制动盘的厚度也有固定要求,通常是在8~22mm范圍之内,部分附带通风孔道的制动盘的厚度略高,其范围在22~45mm之间。由于携带危险品的车辆必须以安全为行驶的第一原则,因此在设计制动盘的结构时,一般附带通风孔道,其厚度控制在25mm。

1.1.2制动钳

一般情况下,车辆中的制动钳的安装位置位于车轴的前、后部。将其安装于车轴前部时,其能够有效阻挡行驶过程中轮胎甩带的泥水,对制动钳的防锈防腐具有一定作用,当其安装于车轴后部时,能够在车辆行驶中有效减轻轮毂轴承承担的载荷。由于危险品运输车辆的安全备受关注,因此,其制动钳必须具备高强度的性能,还需要拥有高刚度的质量,为了满足以上要求,一般选择QT550作为制动钳的材料。

1.1.3制动块

制动块的构成部分主要有两类,一类是背板,另一类是摩擦衬块,两者之间具有紧紧粘连的关系。为了防止衬块发生卷角的情况,尽量避免危险车辆在行驶的过程中发出尖锐叫声,要求活塞所尽可能将制动块的面积全部压住。车辆运输中衬块的磨损不可避免,在其过度磨损时,为了安全安装的警报装置将会发出警报,提醒驾驶员停车检查并及时将磨损过度的衬片更换下来。通常制动块中选择14mm厚的摩擦片。

1.1.4摩擦材料

摩擦材料也是制动器中不可缺少的一部分,在制动器中使用的摩擦材料必须要满足两个要求,一是其摩擦系数非常稳定,二是具备优异的抗热衰退性能。只有满足以上两种要求的摩擦材料才能够保障制动器中摩擦的正常,一旦其抗热衰退性能与摩擦系数不足以应对危险品运输车辆中的制动要求,摩擦系数在温度的影响下突然下降,非常容易导致行驶事故,带来非常严重的安全问题。除此之外,摩擦材料还需要确保其耐磨性良好,吸水率偏低,同时具备优良的耐挤压性,也能够耐冲击。由于制动器在进行制动时需要避免噪声问题以及异味的出现,因此需要优先选择环保性强的材料。

1.1.5制动器间隙

尚未进行制动时需要确保制动器的间隙,此间隙需要留在制动盘和摩擦衬片中,只有确保两者间间隙的正常存在才能够使制动盘自由转动。一般来说,盘式制动器需要控制的间隙范围在0.15到0.35mm之间。由于间隙过大非常容易造成踏板行程的损失,因此间隙不能超出0.35mm。间隙的确认时间应当在制动器的冷却状态,其主要原因是制动的过程中必定会产生摩擦导致材料的热变形,间隙的测量结果将会出现偏差。为了做好间隙控制工作,需要在制动器中设置自动调整间隙的机构。

1.2制动器结构优势

针对危险品运输车辆设计的制动器结构具有诸多优势。首先,就其质量而言,由于对结构模型进行了优化,为制动器的结构省下了较多材料,运输车辆的质量在确保安全的前提下下降了许多。其次,就温度而言,在设计过程中考虑到温度对于制动器的影响,选取了诸多性能优异的材料,使制动盘即使在刹车时也能够控制住温度,避免了刹车盘的过度损耗,降低了刹车盘故障的概率。最后,就其散热性能而言,设计制动器结构时,往往考虑到散热性能而选择带有通风口的部件,使制动器的散热性能得到较好的保障。

2瞬态传热

2.1物理模型

为了对制动盘的瞬态传热进行深度分析,直观地感受其制动时温度发生的变化,准确地分析热量的产生和散发,需要建立合理的数学模型[2]:

ρCP +ρCPu⋅∇T+∇⋅q=Q+Qtedq=-k∇T

其中ρ指代的是刹车盘中各类材质具备的密度,而CP指的是刹车盘中各种材质正常的恒压比热容。公式中的u指的是制动器以及摩擦片两者的相对速度,而k指的是热弹性阻尼,最后∇指的是微分算子。由于制动盘与摩擦片都处于空气之中,并且都在强制进行对流散热工作,因此设置的边界条件如下:

q0=h(Tair-T)

其中,q0指代的是制动器的外表层由于对流散热造成的热流量,公式中的h指的是对流换热的系数,而Tair指的则是当前空气的温度。制动盘与摩擦片除了对流散热之外还能够辐射传热,计算辐射传热的公式如下:

-n⋅q=εσ(T4amb-T4)

其中,Tamb代表着当前环境的温度,ε指代的是两者表面的辐射率,而σ则是玻尔兹曼常数。在此数学模型中,制动器位于制动初始时间即t=0时,Tina=Tair

2.2数值计算

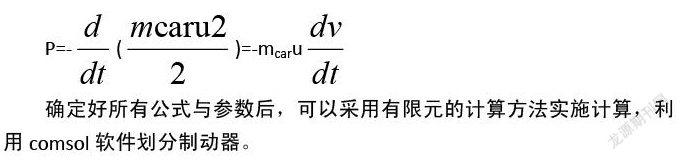

数值计算时,假定危险品的运输车辆在行驶过程中初速度v0为20m/s,制动的加速度a为-10m/s2,其车轮的半径r为0.35m,当t=2s时进行刹车,则t=5s时将会结束刹车。当其制动2s之后,刹车盘将会接触刹车片交界面,假设忽视刹车外部产生的曳力,忽略其他部件发生的损耗,则延迟功率P的计算公式为:

P=- ( )=-mcaru

确定好所有公式与参数后,可以采用有限元的计算方法实施计算,利用comsol软件划分制动器。

2.3结果分析

当车辆刹车后,2snei温度将会快速上升,此时刹车盘的中心温度变化不明显,外侧与其一致,而其与刹车片接触的区域温度变化最快,所达到的温度最高。没有通风孔的制动器相对于设置了通风口的制动器而言,其刹车后的温度差异较大,并且其温度的分布相对来说较为均匀,并且在传递热量的效率上,其具有较大优势,而没有设置通风孔的制动器其温度分布则具有明显差距,其传递热量的速度非常慢,效率也远远不如具有通风口的制动器,很容易导致制动盘发生热失效的情况。以上结果说明对制动器的模型进行通风孔的设计很有必要,此类设计能够较好地调控制动器中产生的热疲劳。

结论:总而言之,对于安全第一的危险品运输车辆而言,制动器的作用至关重要,研究人员需要仔细探究其结构设计以及结构优势,通过瞬态传热的物理模型的建立、数值计算以及结果分析工作对其模型进行有效优化,以实际数据为有力依据完善制动器的设计。

参考文献:

[1]俞鑫珂.盘式制动器的结构设计与仿真分析[J].农业装备与车辆工程,2021,59(05):82-85+94.

[2]戴海燕,张继华,李长玉.某危险品运输车制动器设计及瞬态传热分析[J].中国工程机械学报,2020,18(03):264-268.