一种车门铰链的优化改进

徐川,魏雪飞

一种车门铰链的优化改进

徐川1,魏雪飞2

(1.浙江吉利新能源集团有限公司商用车研究院,浙江 杭州 310000;2.东风华神汽车有限公司车身事业部,湖北 十堰 442000)

为给从事汽车车门开闭件系统设计的工程师提供铰链的优化改进思路和方法参考。文章介绍了车门铰链的基本知识,对车门铰链的主要结构形式,安装固定形式,铰链的运动设计参数规范和铰链轴的优化设计方法进行了展述。结合一项因车门铰链引起的驾驶室漏雨问题的典型案例改进过程解析,通过充分的现状调查,统计数据分析,以及临时措施制定及验证和永久措施实施并效果评价,梳理出一种冲压式铰链的改进方法。

车门铰链;轴线;间隙面差;改进

引言

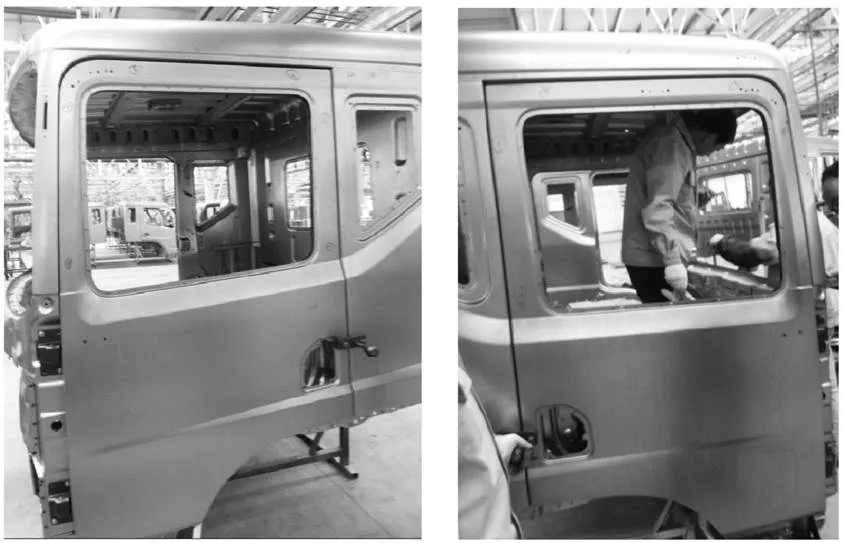

车门铰链作为连接车门与车身的关键部件,它的重要作用是保证和保持车门与车身的相对位置,保证和便于车门的开启。铰链处满足必要的功能性作用外,还要考虑人机工程,造型分缝,车门下垂等问题。我公司开发的新型驾驶室使用冲压式车门铰链,在驾驶室装车过程中出现车门间隙面差不一致而引起车门上沿渗水现象。

针对以上情况,笔者从改进车门铰链入手,消除了车门间隙面差超标的质量缺陷,提升了驾驶室总成质量。

1 车门铰链的基本介绍

1.1 铰链的结构形式

铰链有明铰链和暗铰链之分,暗铰链比较常用,且有内开式和外开式之分。根据铰链结构形式,铰链分为冲压式、铸造式、焊接式、总装式。具体如下:

表1 常见车门铰链的结构形式[1]

分类形式结构型式结构特点图 例备注 加工方式冲压铰链冲压铰链具有质量小、成本低等特点,但其缺点主要有制造一致性不易保证,承载能力较铸造铰链弱。 铸造铰链铸造铰链可以将结构做得比较复杂,能够保证良好的精度和一致性;缺点是质量大,成本高。 装配方式焊接铰链焊接铰链主要使用在欧美车型上,其特点是连接强度可靠。由于其焊接易产生热变形,现逐步被淘汰。 总装铰链总装铰链采用螺栓安装的方式连接车体和车门。螺栓安装可以避免因焊接产生的热变形及应力集中,得到广泛应用。

1.2 车门铰链固定形式

车门铰链一般采用三种连接方式:

(1)与车门及车身侧围采用螺栓连接方式;

(2)与车门采用焊接,与侧围采用螺栓零件方式;

(3)与车门及车身侧围采用焊接连接方式[2]。

1.3 铰链轴线参数

(1)车身内、外倾角:铰链轴线在=0平面上投影与轴之间的夹角,建议内倾角不超过2°,一般没有外倾角;

(2)车门前、后倾角:铰链轴线在=0平面上投影与轴之间的夹角,建议前后倾角不超过2°;

(3)车门铰链最大开启角:车门铰链所能开启到最大角度值,如带限位器铰链,最大角度值制造误差为±3°;

(4)车门最大开启角:车门所能开启到最大角度值,一般指限位器开启角度值,最大角度值制造误差为±3°;

(5)上下门铰链中心的距离:上下门铰链中心距离一般与车门自重、分缝线的曲率及固定力矩的外形有关,一般不小于300 mm,推荐330 mm以上[2]。

1.4 铰链运动干涉分析

铰链必须保证车门从闭合到铰链最大开启角度+3°过程中不与车身上如何部位发生干涉;在运动中,车身与车门最小间隙:设计门缝间隙4 mm时,最小间隙为1.8~2.5 mm,最小间隙一般痴线在车门开启(3°~8°)及8车门外板最大凸弧面处。

对于轿车,前门开启角度一般不小于60°,极限的超程角度为64±3°,后门开启角度一般不小于66°,极限的超程角度为70±3°。

车门打开过程中,不能和铰链本体及铰链本体固定螺栓干涉,推荐最小间隙3~5 mm[3]。

表2 车门铰链关键参数推荐

尺寸代码推荐值备注 L14±1外观间隙要求 L2>1.8车门开闭包络线与相关零件之间的最小间隙 L3>4.5车门与铰链本体之间的间隙

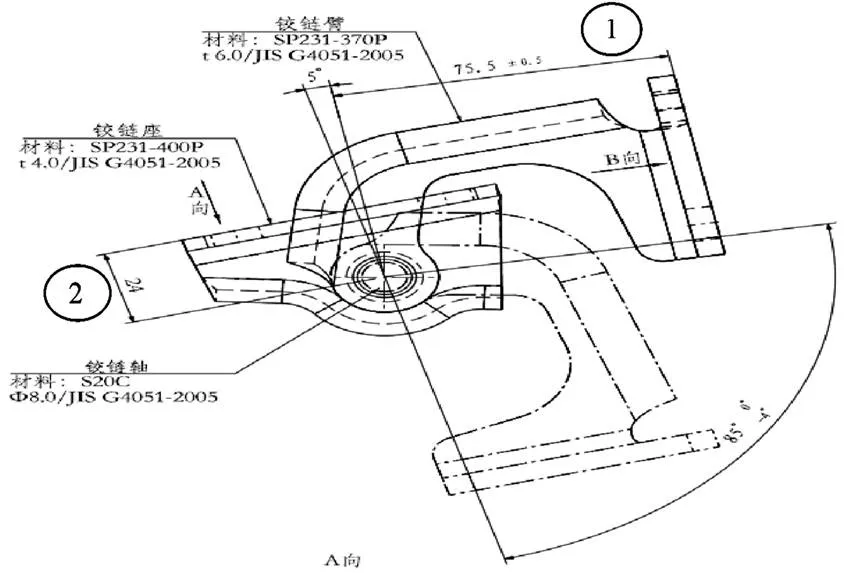

1.5 门铰链轴线优化[4]

在正向设计车门过程中,根据外观造型和车门分缝线。铰链位置的确定步骤如下:

第一步:选定铰链的结构和安装方式;

第二步:初步选定铰链的倾角,然后把上线铰链安装在适当的位置上,同时检查铰链车门旋转到最大开度加超程角过程中,保证车门与车身不干涉,车门外板与铰链本体不干涉;铰链验证时,要考虑生产过程中可能得误差值。一般铰链轴线的验证按(:±2mm,:±1mm)进行;如图2所示。

2 车门间隙面差不一致原因分析

2.1 车门与车身实物间隙面差情况

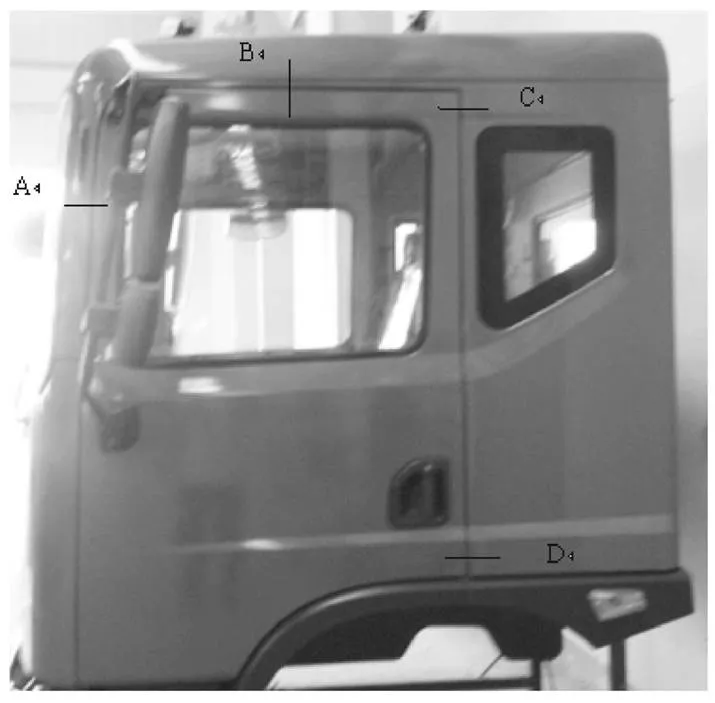

我公司新型中重卡驾驶室在装车过程中反馈左右车门间隙面差不一致淋雨试验后车门上沿向内渗水(密封不严)。具体测量如下:

图3 车门间隙面差分布区域

表3 车门间隙面差区域测量数值分布

检查项目判定基准/mm实测值 车门与前支柱处外间隙5.5±13.5A-A断面 车门与前支柱处内间隙15.5±219 车门与前支柱处面差2±1+1.5 车门与侧顶处外间隙7.5±19B-B断面 车门与侧顶处内间隙15.5±219 车门与侧围外间隙(腰线上)5.5±18C-C断面 9.5D-D断面

根据以上测量数据,现车门与车体的情况为:车门前倾,上部外倾,外表面外倾。

2.2 原因分析

通过对车门内外间隙面差测量数据及实物状况进行分析,得出导致此问题的原因如下:

(1)车门总成尺寸超差;

(2)白车身车体精度低,铰链安装点位置精度不够;

(3)左右侧围焊接总成夹具精度超差,造成侧围上线后铰链安装处孔位超差;

(4)车门铰链精度低,尺寸超差。

3 采取措施

为了验证以上原因的正确性,对相关原因涉及的点进行逐一测量分析排除,以找到产生此现象的根本原因,并对其优化改进。

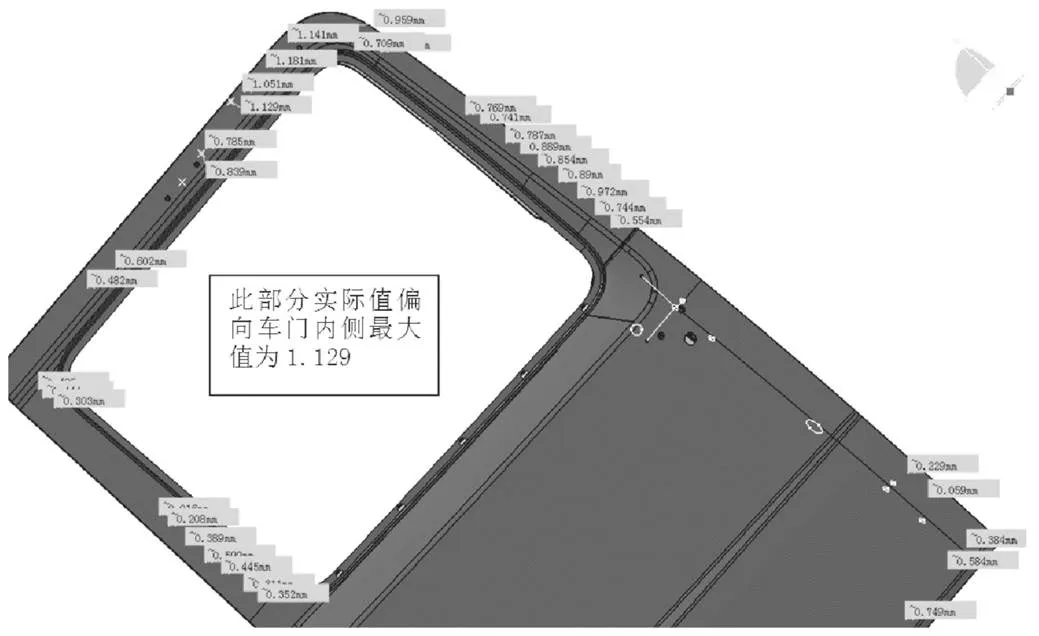

3.1 车门焊接总成三坐标检测

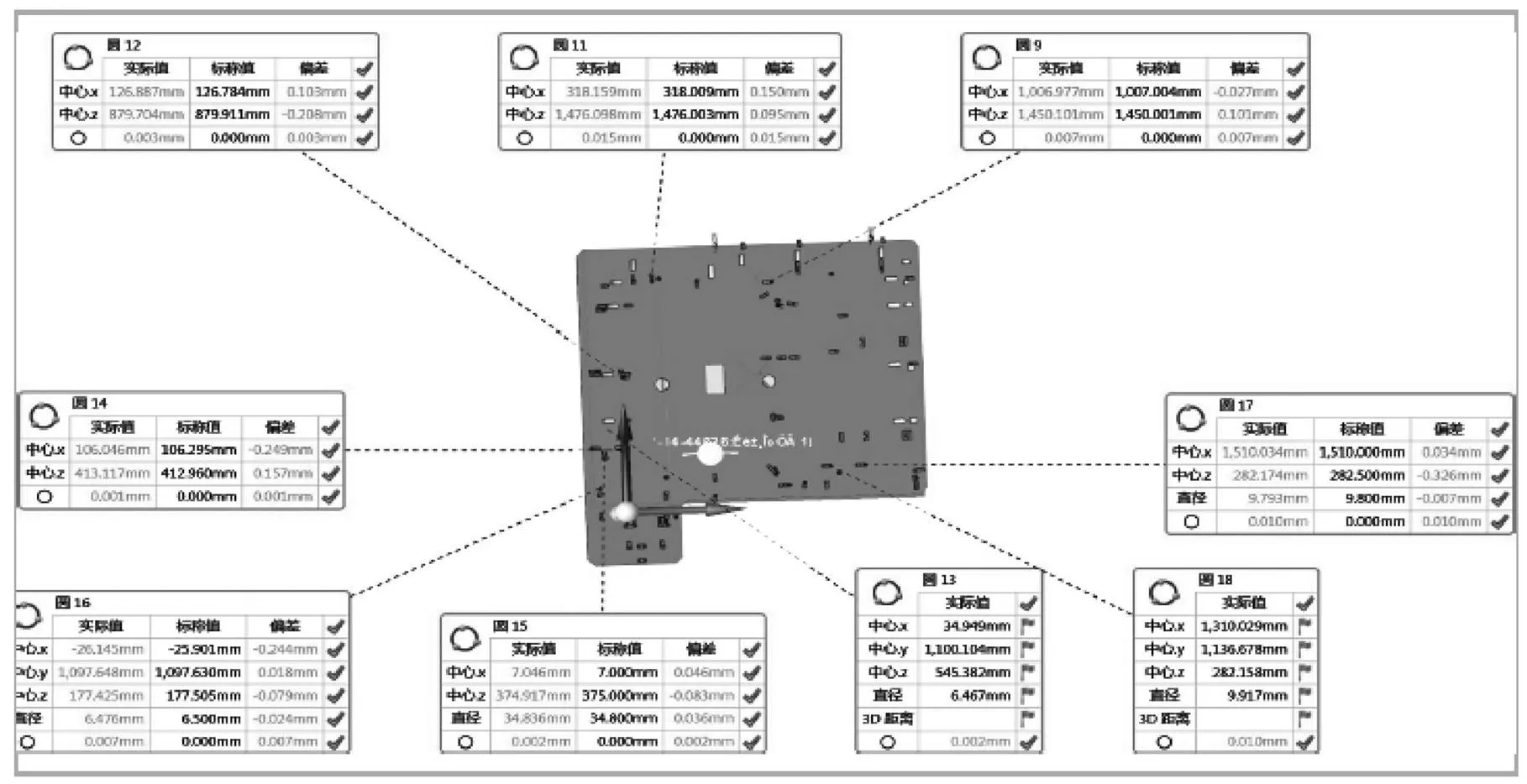

对左、右车门焊接总成进行三坐标检测,具体情况如下:

以车门铰链安装孔进行尺寸精度拟合:以图4圈中孔为基准,拟合偏差0.02。

图4 车门铰链安装孔拟合基准图

测量结果如图5,图6所示。

测量结果为实物与理论数据对比(理论数据与预弯数据最大偏差约1.6),就车门与立柱面差而言,左右车门测量结果均在公差范围之内,车门实物与数据一致性较好。

图5 左车门焊接总成拟合结果

图6 右车门焊接总成拟合结果

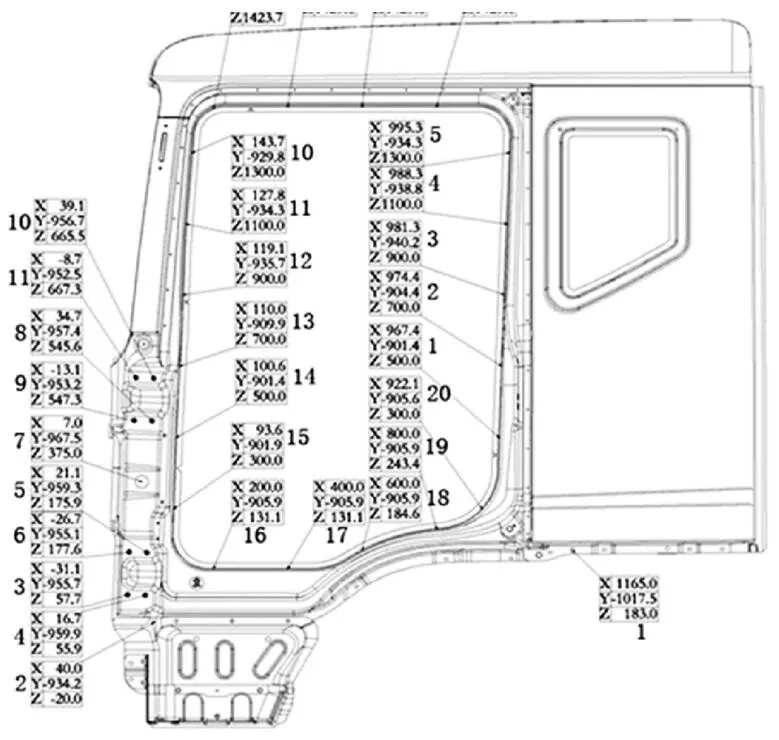

3.2 白车身车体三坐标检测

对关涉车门铰链安装的点进行重点检测,检测点参见图7,结果见表4。

测量结果均在公差范围内,精度满足要求。

图7 侧围铰链安装点测量图

表4 铰链安装孔测量数值

序号特征测量值 XYZ 1孔1 166.71 017.8183. 2孔42.9− 941.9− 15.8 3孔− 31.2− 955.557.9 4孔16.81 956.356.2 5孔21.5− 959.5176.0 6孔− 26.5− 955.8178.0 7孔7.1− 967.8375.5 8孔34.7957.5545.6 9孔− 13.5− 957.5547.0 10孔39.5− 956.5667.0

3.3 左右侧围焊接夹具三坐标检测

为了找到影响车门间隙面差的原因,特对左右侧围焊接总成夹具进行了三坐标检测,具体报告如下:

图9 右侧围焊接总成夹具定位销检测图

从检测报告,可以得出焊接夹具定位销位置均在设计制造公差范围内,符合要求。

3.4 对车门铰链进行测量

为了验证实物与数据的一致性,特对该驾驶室车门铰链进行了取样测量,测量结果见表5。

从上表可以看出,序号1、2两个尺寸存在波动,而该尺寸正是影响铰链与车门及车身安装位置的尺寸,其出现波动,便会造成车门间隙面差造成波动。

表5 铰链取样测量值统计

序号检验项目技术要求检测值 1#2#3#4#5# 1翻转孔到底面距离75.5±0.575.2075.4675.2675.4875.44 2翻转孔到底面距离24±0.524.3224.5224.2624.2024.36 3铰链臂孔间距84±0.584.18483.983.983.86 4铰链臂孔间距40±0.540.4840.4640.439.940.4 5铰链臂孔直径φ11.2+0.1φ11.2φ11.2φ11.2φ11.2φ11.2 6铰链臂孔直径11.2+0.09*12.2±0.211.2*12.2611.2*12.2611.2*12.2611.2*12.2611.2*12.26 7铰链臂孔直径φ12+0.22φ11.98φ11.98φ11.98φ11.98φ11.98 8铰链臂孔直径φ12+0.22φ12.1φ12.1φ12.1φ12.1φ12.1 9铰链座孔间距120±0.5121120.6120.1120.1120.2 10铰链座孔间距48±0.54848.147.9647.9647.94 11铰链座孔直径φ11+0.09φ10.7φ10.7φ10.7φ10.7φ10.7 12铰链座孔直径φ11+0.09φ10.9φ10.9φ10.9φ10.9φ10.9 13铰链座孔直径φ12+0.22φ12φ12φ12φ12φ12 14铰链座孔直径φ12+0.22φ11.9φ11.9φ11.9φ11.9φ11.9

4 工艺分析及改进方案

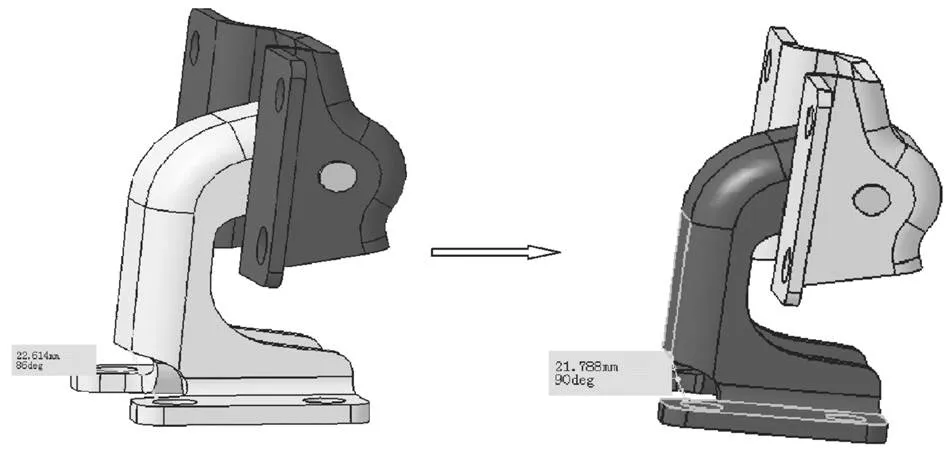

针对以上原因分析及措施的实施,我们可以得出冲压式铰链的缺点为一致性差,为消除因制造原因所带来的问题,我们可以在设计初期对此作出规避。鉴于现白车身零件已设计制造定型,为了较小范围内改动以实施整体效果。经对车门间隙值的测量分析,得出车门间隙值的集中点出现在门上沿区域面差为+2.5 mm,为此需对下铰链进行调整。

为了逐步验证实施,先期进行临时措施,对下铰加焊3 mm垫片,经小批量验证,效果明显,原存在的车门高出得到消除,具体如图11。

图11 车门铰链临时措施方案(加垫片)

根据此临时方案的实施,后对车门下铰链进行设计变更,将其铰链臂角度做出调整,由86°调整为90°,使铰链中心孔到底面距离加大,方案如图12。

图12 车门铰链设计变更方案

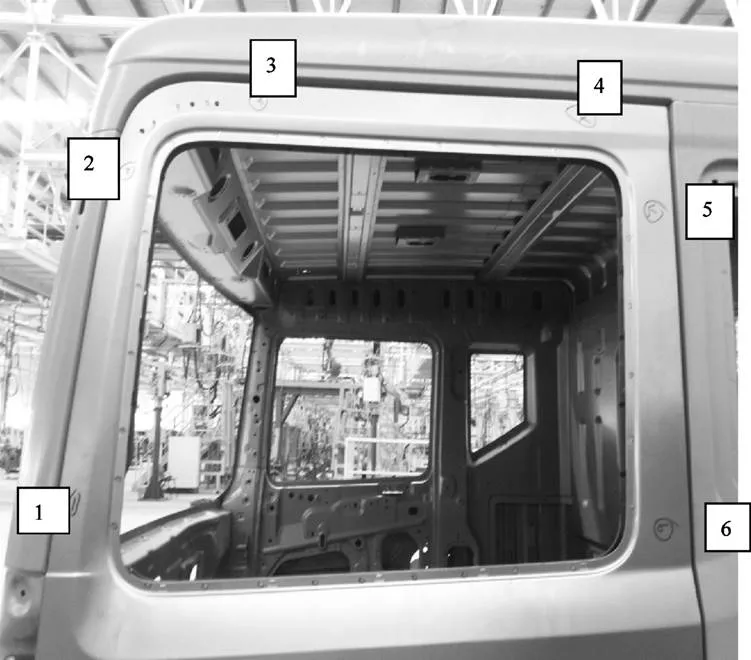

图13 改进后的车门间隙测量

经过两轮5辆份零件试装测量,车门间隙面差均达到设计要求,原有车门间隙面差超差问题得以解决,测量点见图13,测量结果见表。

表6 左车门间隙测量统计

车型测量点位置判定基准/mm实测值/mm T702G-1左115.5±216 左216 左317 左416 左517 左616 T702G-2左115.5±215 左217 左316.5 左417 左516 左617.5 T702G-3左115.5±215.5 左217.5 左317 左415.5 左515.5 左616 T702G-4左115.5±215.5 左216 左317 左416.5 左517 左617 T702G-5左115.5±215 左217 左316 左416 左517 左616

表7 右车门间隙测量统计

车型测量点位置判定基准/mm实测值/mm T702G-1右115.5±216 右216 右317 右416 右517 右617 T702G-2右115.5±215 右217 右316.5 右417 右517 右617.5 T702G-3右115.5±215.5 右217.5 右317 右416 右515.5 右616 T702G-4右115.5±215.5 右216 右317 右416 右517 右617 T702G-5右115.5±215 右217 右317 右416 右517 右616

图14 T702系列车身车门内间隙测量图

5 结论

通过对我公司新式驾驶室车门出现间隙面差超差而引起的车门漏雨问题的分析解决,得出了冲压式铰链的改进方法。这只是其中的涉及车门铰链的一类典型案例。事实上车门铰链的布置及设计涉及的方面很多,在设计初期要考虑的地方很多。铰链的设计是后续设计的基础,因此需要通盘考虑,一旦发现铰链设计有误,往往会导致整个车门开闭系统会出现多种多样的问题,例如:干涉、间隙面差超差、漏雨、车门下沉、车门关闭不良等等,因此进一步意味着车门所有的结构设计都将重来。

[1] 长城汽车工程研究院.车门铰链设计规范[M].保定:长城汽车工程研究院设计技术规范,2006:2-3.

[2] 李华伟.车门铰链布置研究[C]//2008年安徽省科协年会机械工程分年会论文集. 2008.

[3] 王秋锋,石永泉,罗康.车门铰链的设计开发[C]//第八届河南省汽车工程科技学术研讨会论文集(下). 2011.

[4] 李辉,禹文涛,张胜俊.基于CATIA的汽车车门铰链设计[J].企业技术开发,2013,32(003):5-6.

Optimization and Improvement of Door Hinge

XU Chuan1, WEI Xuefei2

( 1.Zhejiang Geely New Energy Commercial Vehicles Group Co., Ltd., Zhejiang Hangzhou 310000;2.Body Business Department of Dongfeng Huashen Automobile Co., Ltd., Hubei Shiyan 442000 )

In order to be engaged in the automobile door opening and closing parts system design engineer provides the hinge the optimization improvement mentality and the method reference. This paper introduces the basic knowledge of door hinge, and presents the main structure form, fixing form, motion design parameter specification and optimization design method of hinge axle. Based on the analysis of a typical case of rain leakage in cab caused by door hinge, through full investigation of current situation, analysis of statistical data, formulation and verification of temporary measures, implementation and evaluation of permanent measures, an improved method of punching hinge is carded out.

Door hinge; Axis; Clearance & surface difference; Improved

U463.83+4

A

1671-7988(2021)20-52-07

U463.83+4

A

1671-7988(2021)20-52-07

10.16638/j.cnki.1671-7988.2021.020.014

徐川(1987—),男,主任工程师,中级职称,就职于浙江吉利新能源集团有限公司商用车研究院,研究方向:商用车车身设计开发。