纤维对高导流裂缝压裂影响的实验研究

郭 兴,张建忠,孙 晓,马中国,穆景福,张 明,刘佳丽

(1.陕西延长石油(集团)有限责任公司研究院,陕西 西安710065;2.陕西省陆相页岩气成藏与开发重点实验室,陕西 西安710065;3.陕西延长石油(集团)有限责任公司延长气田采气四厂,陕西 延安716000)

0 引言

油气储层高导流裂缝压裂技术是近些年发展的一种新型水力压裂储层改造技术,适用性较强,可适用于低渗、中高渗、致密砂岩,疏松砂岩等各类油气藏,尤其适合地层具有一定压力和能量,储层厚度较大,含油气饱和度高但试油差的油气藏[1-3]。目前国内长庆油田、延长石油等油气田相继开展了一些现场应用,取得了较为不错的进展,增产效果明显。高导流裂缝压裂技术主要特点是突破常规水力压裂,形成尺寸更大的裂缝,通过填充大粒径支撑剂团,形成高导流能力通道,其导流能力是常规压裂裂缝的几十到几百倍,同时还能明显降低裂缝内的压力降[4-7]。高导流裂缝压裂的工艺与常规压裂方式有很大不同,其中有一个很大的差异就是使用纤维[8-9]。压裂液中加入纤维是压裂过程中形成高导流裂缝不可或缺的一部分,纤维与支撑剂在压裂液中混合,可以减缓支撑剂在压裂液中的沉降[10-21]。因此对不同加入比例和方式的纤维对压裂液、支撑剂、高导流裂缝等的影响通过实验室物模研究进行评价,并对施工排量进行优化研究,对油气储层高导流裂缝压裂现场施工和技术发展等具有重要的意义。

1 纤维作用机理及分散性

1.1 纤维作用机理

一般支撑剂在压裂液中的沉降遵循斯托克斯定律[22],沉降速度为:

式中:υ支撑剂沉降——支撑剂在压裂液中的沉降速度;r支撑剂——支撑剂半径;ρ支撑剂——支撑剂密度;ρ压裂液——压裂液密度;η——压裂液的粘滞系数。

纤维的加入,改变了支撑剂的沉降方式和速度,其遵循Kynch定律[23],沉降速度可由Kynch沉降模型曲线上x点处切线斜率求出,即:

式中:υx——沉降速度;tx——沉降过程中速度限制层向上扩散到沉降层界面的时间;H z——x点处切线与Y轴(悬浮液高度)交点;H x——tx时所对应的悬浮液高度。

由于篇幅所限,此处不再做详细阐述,具体求解见参考文献[23]。支撑剂与纤维相互作用,形成支撑剂网状体,沉降过程中固-液边界模糊,减缓沉降速度,而且沉降受液体粘度影响减小[24-25]。

对于高导流裂缝压裂技术,纤维的加入是实现高导流能力裂缝形成的关键。压裂可用纤维一般强度大于17 cN/dtex,弹性模量大于440 cN/dtex,常用的分为无机纤维和有机纤维,无机纤维有碳化硅纤维、玻璃纤维等,有机纤维主要由聚合物制成,如尼龙纤维、凯芙拉纤维等[7,14]。纤维与携砂液充分混合后,能够极大提高压裂液的悬砂性能,更重要的是,纤维能够在压裂液中与支撑剂相互作用形成一定的网状、絮状结构,减缓支撑剂沉降的同时,在纤维携砂液进入储层裂缝中后,形成很多相对独立的支撑剂团包,在裂缝中形成类似柱状支撑体,这些支撑体分布在裂缝中,可以在裂缝中形成网状高导流能力通道,从而形成高导流能力裂缝,提高油气流动通畅性[17]。纤维在增加压裂液携砂性能的同时,能够降低以往通过加入各种聚合物来增粘实现增强携砂性能而导致的储层污染和伤害。

1.2 分散性

纤维加入压裂液中,一方面增强液体携砂性能,另一方面在裂缝中能将支撑剂颗粒聚团形成支撑体,但在实际压裂施工过程中,需要考虑纤维的分散性,防止纤维与支撑剂在压裂液中聚集过大,造成砂堵[26]。因此通过现场取样观察,评价纤维在压裂液中的分散性,旨在与后面实验研究形成对比验证。图1为高导流裂缝压裂施工现场纤维压裂液,可以看出,其分散性能较好。

图1 施工现场纤维压裂液Fig.1 Fiber fracturing fluid at construction site

2 纤维对高导流裂缝影响的实验

2.1 实验设备及过程

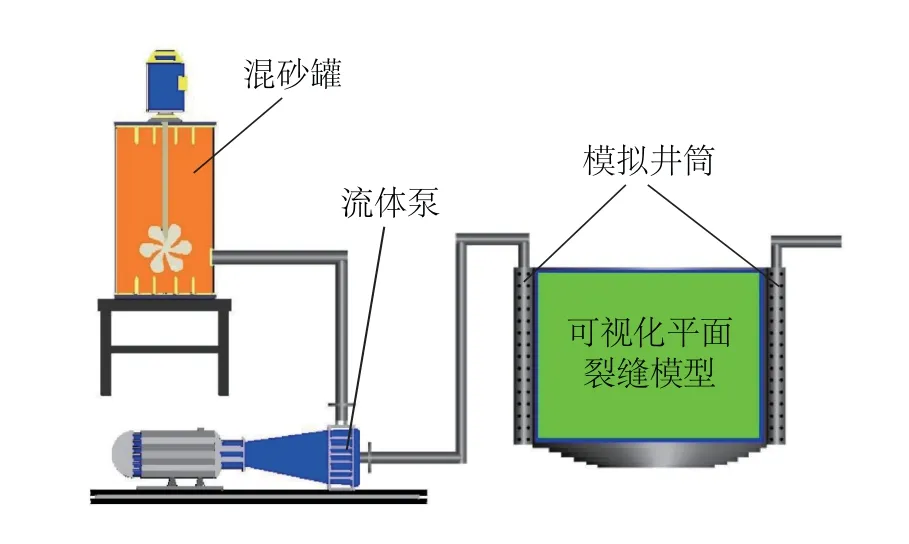

实验系统示意图如图2所示,主要包括混砂罐、流体泵、模拟井筒、可视化平面裂缝模型等。其中可视化平面裂缝模型可以模拟多种不同缝宽的单缝或者多缝,其前后面为透明钢化玻璃,可清晰看到压裂液流动形态和支撑剂铺置情况;通过调节泵速,调节压裂液流量;模拟井筒也可以进行多种射孔形式模拟。

图2 实验系统示意Fig.2 Schematic diagram of the experimental system

混砂罐中装有搅拌器,可充分混合液体,将所需压裂液的配料依次加入储液罐,通过搅拌得到实验所需压裂液,然后按需求加入相应的支撑剂、纤维,再次进行搅拌,调节好模拟井筒孔眼形式及数量,开启流体泵,调节所需流量或者流速,进行物模实验,实验采用单缝模拟。

2.2 实验方案

(1)通过静态悬砂实验初步判断纤维对压裂液悬砂性能的影响,使用20~40目陶粒支撑剂,取相同的量,分别放进加入纤维和未加入纤维的2个装有相同压裂液的量筒中,充分搅拌混合,观察支撑剂沉降过程情况。

(2)以滑溜水压裂液为实验对象,使用20~40目陶粒支撑剂,分别对未加入纤维、加入纤维浓度0.35%、加入纤维浓度0.65%3种不同情况下,在液体流速为0.25 m/s的情况下进行实验分析。

(3)以常规水基压裂液为实验对象,使用20~40目陶粒支撑剂,用量6 L,砂比为33%。压裂液和基液粘度分别为120、12 mPa∙s,实验用量分别为18、60 L,排量为5.0 m3/h,分别对纤维加入比例为5、7 kg/m3及无固定比例的楔形方式。测量不同纤维加入比例下支撑剂在裂缝充填层中的通道占有率[19]。

(4)以常规水基压裂液为实验对象,使用20~40目陶粒支撑剂,用量6 L,砂比为33%。压裂液和基液粘度分别为120、12 mPa∙s,实验用量分别为18、60 L,纤维加入比例为9 kg/m3,排量分别为3.8、5.0、6.2 m3/h。测量不同排量下支撑剂在裂缝充填层中的通道占有率[19]。

实验中纤维加入采用的无固定比例楔形方式,是指先注入一段含支撑剂的携砂液,间隔一段没有支撑剂的压裂液,再注入一段含支撑剂的携砂液,如此反复进行,同时楔形增加支撑剂浓度,将支撑剂采用一段一段脉冲式的注入,纤维加入使得支撑剂形成支撑剂团,多段支撑剂团在裂缝中形成连续间隔的支撑剂柱团,从而形成高导流裂缝通道。

2.3 实验结果

2.3.1 纤维对压裂液静态悬砂性能的影响分析

液体静态悬砂实验是初步判断压裂液携砂性能的最简单有效的方式之一,悬砂性能可以反映纤维压裂液的性能。图3为加入纤维与未加入纤维的压裂液静态悬砂对比图。

图3 加入纤维与未加入纤维压裂液静态悬砂对比Fig.3 Comparison of static sand suspension between fiber and non⁃fiber fr actur ing fluid

从图3不难看出,在混砂液未完全沉降(即沉降过程中)时,加入纤维的混砂液明显陶粒悬浮状态好于未加入纤维的混砂液;当未加入纤维的混砂液完全沉降后,加入纤维的混砂液中支撑剂保持一定的悬浮,主要由于纤维与支撑剂混合分散在压裂液中,一定程度上可以减缓陶粒的沉降,从而导致陶粒的悬浮更持久;另外,加入纤维支撑剂沉降后,并非支撑剂和纤维完全分离,而是处于一种支撑剂与纤维混合但较为分散的团絮状。可以说明,纤维的加入确实使压裂液的悬砂性能增强。

2.3.2 纤维比例对高导流裂缝支撑剂铺置的影响分析

滑溜水是近几年现场使用较多的一种压裂液,可以大大减少压裂液对储层的伤害,相比传统胍胶压裂液,它是一种较为清洁的压裂液。而滑溜水作为压裂液的关键问题是其携砂性能,解决支撑剂在裂缝内的有效运移是滑溜水压裂施工顺利的必要条件,能在很大程度上降低现场压裂施工过程中发生砂堵的风险[20]。前面的压裂液静态悬砂实验已经初步说明加入纤维可以提高压裂液的携砂性能,滑溜水压裂液的动态携砂实验可以更好地说明纤维的加入对裂缝支撑剂铺置的影响规律。

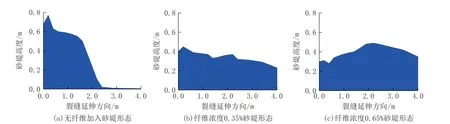

根据实验方案,以滑溜水压裂液为实验对象,选用20~40目陶粒,在混砂液流速为0.25 m/s实验条件下,无纤维加入、0.35%浓度纤维加入、0.65%浓度纤维加入3种情况下的实验裂缝最终砂堤形态图分别如图4所示。

图4 不同纤维浓度的砂堤形态对比Fig.4 Comparison of sand dike shapes at different fiber concentration

由图4可以看出,当纤维浓度为0%时,约有90%的支撑剂分布在模拟裂缝的近液体入口端前1/2裂缝处,即近缝口位置,说明未加入纤维,压裂液携砂性能差,大量支撑剂堆积在缝口处。加入纤维后,压裂液携砂性能得到较大改善,纤维浓度为0.35%时,支撑剂在整个裂缝方向上铺置较为均匀,但仍是越靠近缝口,支撑剂铺置越多;而纤维浓度为0.65%时,更多的支撑剂铺置在模拟裂缝的近液体入口端后1/2处,即近裂缝尖端位置,说明纤维浓度增加,裂缝的铺砂长度增加,有更多的支撑剂被携砂液带至更远的裂缝尖端处[26]。不难推断,在实际压裂施工中,相比0.35%纤维浓度,0.65%浓度的纤维压裂液其有效缝长更大,表明纤维浓度增加不仅可以提高携砂效率,而且对压裂中造长裂缝有积极作用。

2.3.3 纤维比例对高导流裂缝支撑剂通道占有率的影响分析

根据实验方案,分别对纤维加入比例为5、7 kg/m3及无固定比例的楔形方式3种实验条件下进行高导流裂缝支撑剂铺置实验,测量纤维加入比例下支撑剂在裂缝充填层中的通道占有率。高导流裂缝压裂技术的关键即形成具有导流能力通道的高宽支撑裂缝,但受裂缝形态复杂多变的影响,难以精确描述,因此用通道占有率[19]来表征,即在裂缝中支撑剂填充层中,裂缝通道的体积占比。

在实验过程中,由于纤维的加入,携砂液中的支撑剂与纤维混合微团状不断进入模拟裂缝,砂堤高度逐渐增加,不断形成高导流裂缝通道。由于本组实验重点分析实验模拟不同比例纤维加入情况下高导流裂缝通道占有率,不再对实验裂缝支撑剂铺置情况进行具体阐述。

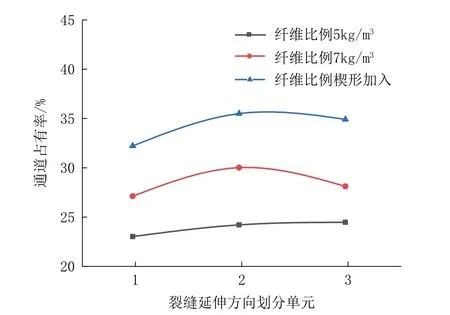

图5为实验结束后测量得到的纤维加入比例分别为5、7 kg/m3和纤维加入比例不固定的楔形方式下通道占有率沿裂缝水平方向的分布图。为了便于计算和分析,将模拟高导流裂缝从缝口至缝尖端方向,分为3个单元,分别测量每一单元的通道占有率。

图5 不同纤维比例下通道占有率分布Fig.5 Distribution of channel occupancy at different fiber ratios

从图5可以看出,纤维加入比例为5 kg/m3时,第1、第2、第3单元通道占有率分别为23.16%、24.35%、24.61%,整体通道占有率平均值为24.04%,通道占有率沿裂缝延伸方向逐渐增大,其最大值出现在裂缝尖端处,裂缝缝口处的通道占有率最小。纤维加入比例为7 kg/m3时,第1、第2、第3单元通道占有率分别为为27.26%、30.15%、28.24%,整体通道占有率平均值为28.55%,通道占有率沿裂缝延伸方向先增大后减小,其最大值出现在裂缝中部,裂缝缝口处通道占有率最小。纤维加入比例不固定的楔形方式下,第1、第2、第3单元通道占有率分别为32.35%、35.63%、35.04%,整体通道占有率平均值为34.34%,通道占有率沿裂缝延伸方向先增大后减小,其最大值出现在裂缝中部,裂缝缝口处和裂缝尖端处通道占有率差值较小,裂缝入口处的通道占有率最小。

图6为不同纤维加入比例方式条件下沿裂缝延伸方向的通道占有率的对比,可以发现3种方式下裂缝通道占有率最大值均出现在裂缝中部;固定纤维加入比例方式下,纤维加入比例越大,其通道占有率越大;相比固定加入比例,采用纤维加入比例不固定的楔形方式,其整体通道占有率最高,从而能够实现更大的高导流裂缝通道。

图6 不同纤维比例下通道占有率对比Fig.6 Comparison of channel occupancy at different fiber ratios

实验分析表明,纤维加入比例越高,压裂液的携砂能力越好,但纤维加入量越多,也会造成压裂成本和施工难度的增加,砂堵风险增大。因此,采用纤维加入比例不固定的楔形方式是最优的。纤维加入比例由小到大的楔形加入方式,能够充分契合现场施工需求,极大地减小了砂堵风险,前期低比例纤维加入,有利于裂缝很好的延伸,后期纤维比例加入逐渐增大,有利于支撑剂均匀分布,延缓支撑剂沉降,裂缝中部和尖端的砂浓度均更大[20];另外,楔形加入方式,后期纤维浓度高,可以在缝口处形成更强的支撑剂网状结构,增加缝口的裂缝支撑强度,也能一定程度上减少压裂施工结束后返排及后期油气生产中的支撑剂回流导致裂缝变小甚至闭合问题[21]。

2.3.4 排量对高导流裂缝支撑剂通道占有率的影响分析

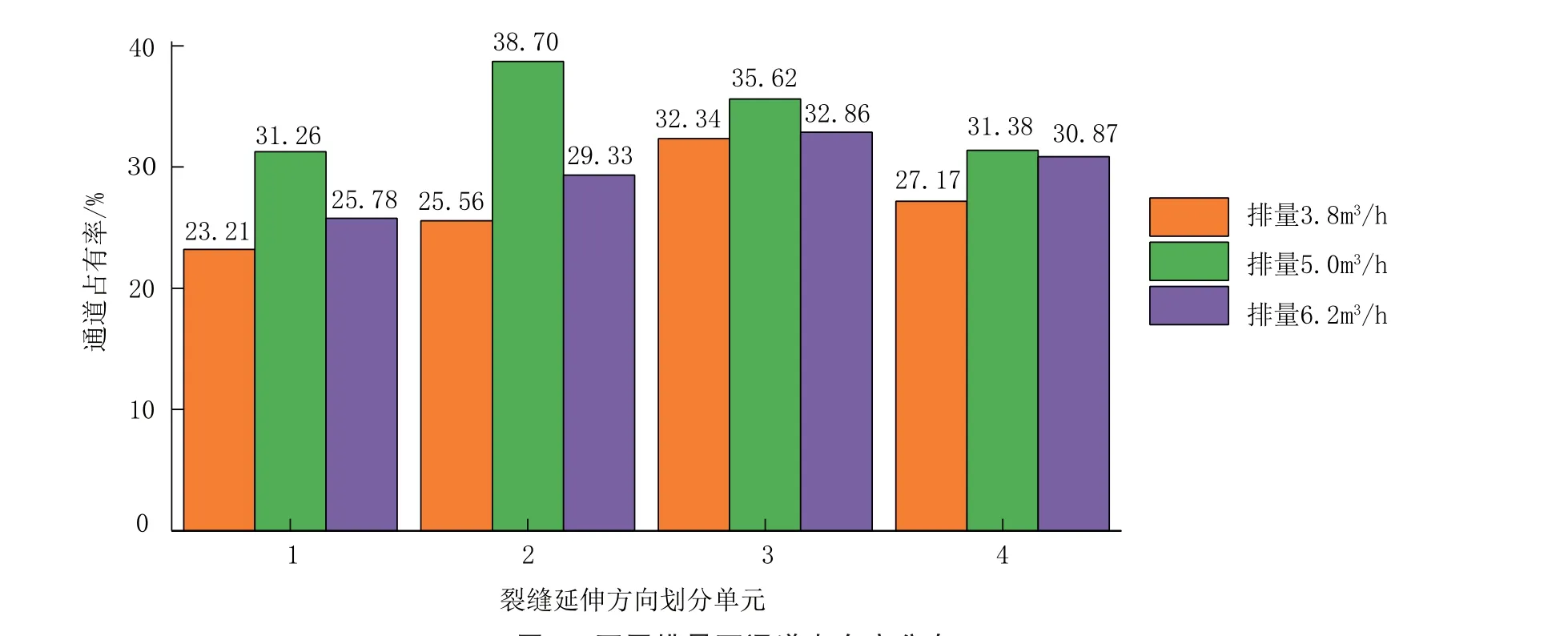

根据实验方案,纤维加入比例为9 kg/m3,分别对排量为3.8、5.0、6.2 m3/h实验条件下进行高导流裂缝支撑剂铺置实验,测量不同排量下支撑剂在裂缝充填层中的通道占有率。本组实验重点实验模拟不同排量情况下的高导流裂缝通道占有率,且不同排量情况下的砂堤形态变化较小,因此不再对实验模拟裂缝支撑剂铺置情况进行具体阐述。

图7为实验结束后测量得到排量分别为3.8、5.0、6.2 m3/h下通道占有率沿裂缝水平方向的分布图。为了增加实验分析的客观性,将模拟高导流裂缝从缝口至缝尖端方向,分为4个单元,分别测量每一单元的通道占有率。

图7 不同排量下通道占有率分布Fig.7 Distribution of channel occupancy at different displacement

从图7可以看出,排量为3.8 m3/h时,第1~4单元通道占有率分别为23.21%、25.56%、32.34%、27.17%,平均值为27.57%,通道占有率沿裂缝延伸方向是先增加后减小的趋势,最大值出现在裂缝前中端,最小值在裂缝缝口处。排量为5.0 m3/h时,第1~4单元通道占有率分别为31.26%、38.70%、35.62%、31.38%,平均值为33.99%,通道占有率沿裂缝延伸方向是先增加后减小的趋势,最大值出现在裂缝中后端,最小值在裂缝缝口处;排量为6.2m3/h时,第1~4单元通道占有率分别为25.78%、29.33%、32.86%、30.87%,平均值为29.71%,通道占有率沿裂缝延伸方向是先增加后减小的趋势,最大值出现在裂缝前中端,最小值在裂缝缝口处。

将排量3.8、5.0、6.2 m3/h三组实验的通道占有率进行对比(见图8)可以看出,3种排量下裂缝通道占有率最大值均出现在裂缝中部位置,但具体位置有所差异,最小值均在缝口处。排量是影响高导流裂缝通道占有率的一个重要因素,排量过大或者过小都不利于形成高导流裂缝通道。排量为5.0 m3/h时,裂缝通道占有率最大;相比低排量,高排量下通道占有率较高。排量过小时,支撑剂网状体运移不充分,集中在缝口处沉降,且支撑剂网状结构过大,裂缝通道减小,缝口处通道占有率较小;排量过大时,支撑剂网状体运移充分,但流速快,冲击较大,加速网状结构分散。

图8 不同排量下的通道占有率对比Fig.8 Compar ison of channel occupancy at different displacement

3 结论

(1)纤维在压裂液中具有较好的分散性,加入纤维可以增强压裂液静态悬砂能力,使支撑剂分散性更好,增强压裂液静态悬砂性能。

(2)未加入纤维,滑溜水压裂液携砂性能差,大量支撑剂堆积在缝口处,加入纤维后,携砂性能得到较大改善;纤维浓度0.35%时,支撑剂铺置相对较均匀,越靠近缝口,支撑剂铺置越多;纤维浓度0.65%时,更多支撑剂铺置在裂缝中前端。纤维浓度增加不仅可以提高携砂效率,而且对压裂中造长裂缝有积极作用。

(3)固定纤维加入比例方式下,纤维加入比例越大,模拟裂缝通道占有率越大;而采用纤维加入比例不固定的楔形方式,其整体通道占有率是最高的。压裂中采用高纤维比例的楔形加入方式,能够形成更理想的高导流裂缝。

(4)模拟裂缝通道占有率在排量为5.0 m3/h时最大,排量为6.2 m3/h时次之,排量为3.8 m3/h时最小;排量过大或者过小,通道占有率均减小。实验条件下排量为5.0 m3/h时为最优排量。

(5)不同纤维加入比例及不同排量情况下,裂缝通道占有率沿裂缝延伸方向有先增加后减小趋势,通道占有率最大值均出现在裂缝中部位置,最小值均在裂缝缝口处。纤维比例和排量均不会影响高导流裂缝中的导流能力高低分布趋势。