FL-DLight3-4000激光器激光熔覆过程温度场数值模拟分析

徐洋洋,伞红军,陈久朋,谢飞亚,魏顺祥,王汪林,刘 亮,陈 佳

(1.昆明理工大学 机电工程学院,云南 昆明 650500; 2.中国人民解放军 第78098部队,四川 成都 610200)

激光熔覆技术起源于20世纪70年代,最开始主要用于材料科学中,并在20世纪80年代展现出良好的发展空间[1-2]。继激光淬火之后,激光熔覆技术逐渐成为了在工业中应用最多的表面改性技术[3]。随着国民经济的发展和制造业水平的提高,激光熔覆技术取得了长足的进步。如今,伴随着经济快速发展,高端制造业的需求大幅提高,激光熔覆技术在生产中展现了它的优势。激光熔覆技术采用激光热加热,融化需要被熔覆的基体表面的极薄层部分材料,同时加入其他的合金粉末,使它们迅速融化,最终一起形成新的合金层。激光熔覆技术对基体材料的影响较小,因此,在航空航天、信息、能源、汽车和新材料制备等方面有着良好的应用和发展前景。文献[4]利用ANSYS软件模拟了激光熔覆过程的温度场,提出在模拟之前掌握激光能量分布情况可提高模拟结果的可靠性。文献[5]通过自编有限元法程序对温度场进行了计算,分析了脉冲激光参数对材料温度场的影响,发现激光功率是最直接的影响因素。

综上所述,激光熔覆技术有很大的发展前景,但也存在很多的不足,例如激光熔覆之前激光束能量分布不均匀可能导致模拟结果与实验结果出现误差。激光熔覆技术目前在国内还没有得到大规模应用,主要原因是熔覆层的表面质量不好,较为粗糙,导致后续的工程量增多,增加了企业成本[6-7];其次,激光熔覆过后,熔覆层的裂纹较为敏感,这也是工业应用生产中所面临的一大问题。单一的表面处理技术已经不能满足现代产业的发展要求,因此,多种表面处理技术的结合成为激光熔覆的发展重点。这种复合的表面处理技术,可以对零件表面进行强化处理。激光熔覆过程是一个比较复杂的过程,用现有的一些设备很难构建在生产过程中所需的温度场,为了得到良好的熔覆层就需要大量的实验,会耗费大量人力、物力和财力。因此,采取有限元的方法来分析其温度场是非常有必要的。

本文在总结前人不足的基础上,利用ANSYS分析软件分析模拟温度场,可以查看出在激光熔覆过程中任意时刻的温度场,也可以查看出基体上任何一点的温度-时间变化曲线。这些性能弥补了现有测试仪器的不足,对实际生产具有一定的意义。

本文研究的主要内容主要如下:对比几种激光热源,最终采用能量分布均匀的多模矩形移动热源作为激光热源。采用ANSYS中的生死单元法模拟激光熔覆过程中的动态送粉过程。采用ANSYS软件模拟出基体的温度场,用APDL语言编写加载移动热源。此外,改变激光的功率和扫描速度,并查看不同工艺参数下的温度场。模拟基体的温度场,初步探索端部效应。最后,查看基体上距离第一道熔覆中心25 mm处的温度-时间变化曲线,并采用试验验证实际结果与模拟结果是否一致。

1 有限元模型的建立

1.1 几何模型

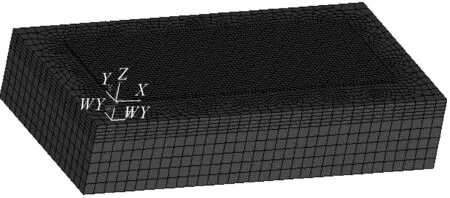

本文所采用的激光光斑为矩形光斑,送粉口为8 mm×1 mm的矩形,基体为100 mm×50 mm×20 mm的长方体。本文采用旁轴送粉装置送粉,基体示意图如图1所示。

图1 基体模型Figure 1. Matrix model

本次模拟采用矩形光斑,采用搭接的方式来进行熔覆,熔覆的搭接系数为0.4。本次模拟是单层多道激光模拟,模拟了3道激光的熔覆层,激光移动方向如图2所示。

1.2 材料性能参数

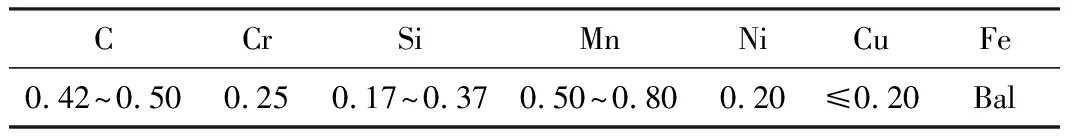

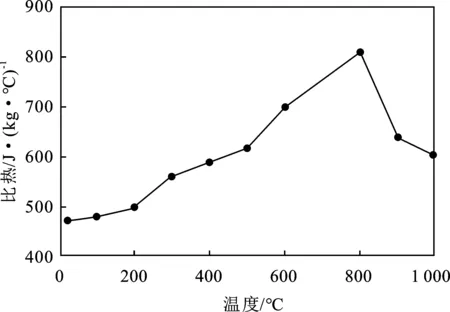

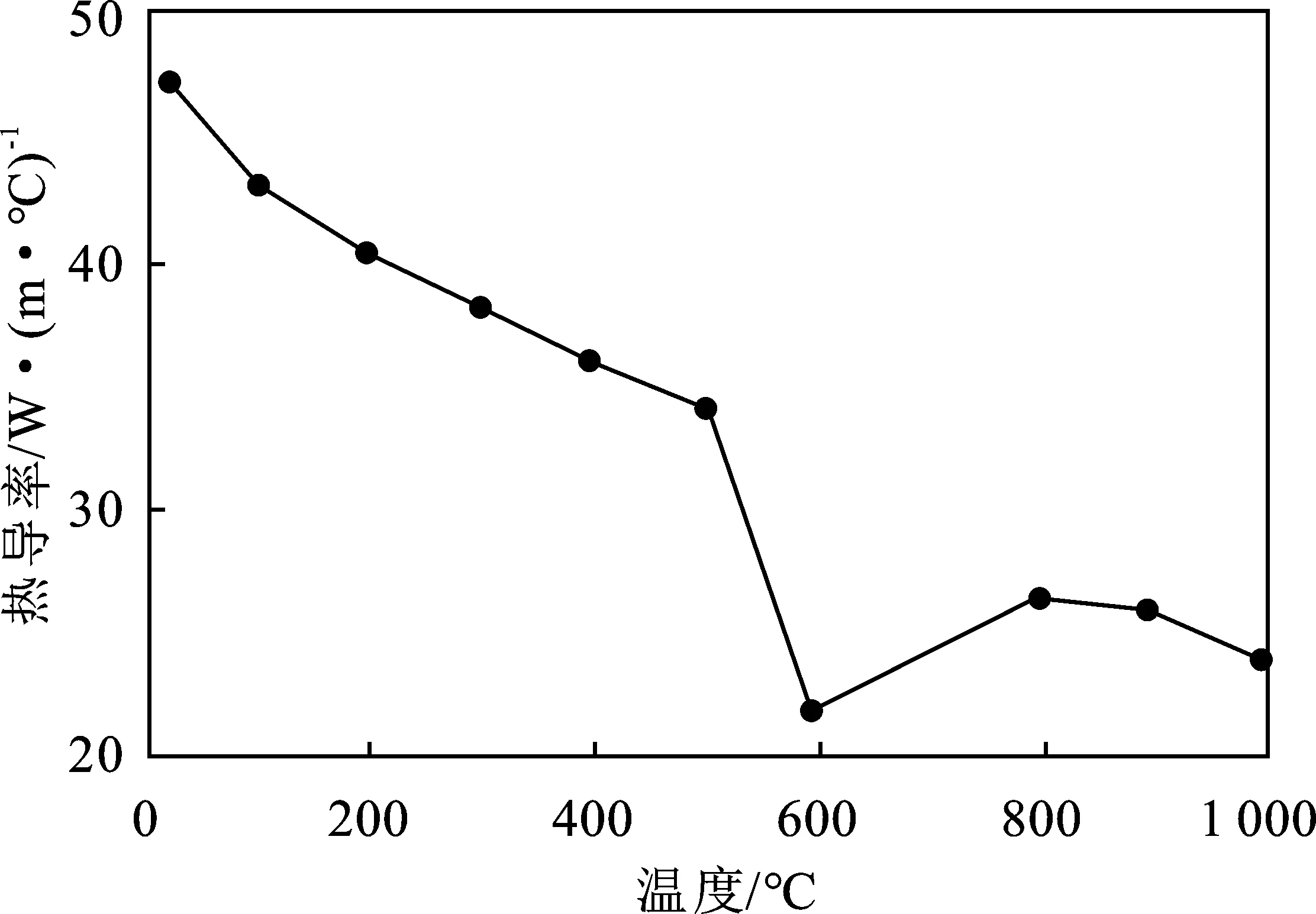

为了模拟激光熔覆温度场,需要确定基体材料性能参数和粉末的各种参数,例如密度(kg·m-3)、热导率(W·(m·℃)-1)、比热(J·(kg·℃)-1)。基体和粉末的初始温度为20 ℃(取室温)。通过查找资料[8]查得基体45号钢的材料性能参数,如表1、图3和图4所示。

表1 基体45号钢的化学成分

图3 基体45钢比热与温度之间的关系Figure 3. Relationship between the specific heat of base 45 steel and temperature

图4 基体45钢热导率与温度之间的关系Figure 4. Relationship between the thermal conductivity of base 45 steel and temperature

在熔覆过程中,存在固相到液相再到固相的过程,因此需要考虑相变潜热的问题。相变潜热的数学定义式为

(1)

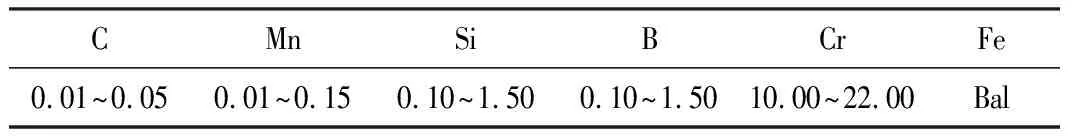

式中,ΔH为热焓;ρ、T、C分别为密度、绝对温度和比热。从上式可以看出,其定义为密度和比热对时间的积分,这种定义下的积分可以计算得出某一温度下的热焓,即考虑到了相变潜热的问题。本文铁基合金粉末所采用的是实验室专有的铁基合金粉末,其化学成分如表2所示。

表2 S1L铁基合金粉末化学成分

1.3 单元类型的选择

热分析的单元可选用SOLID70和SOLID90单元[9]。SOLID70是一个8节点的三维热实体单元,每个节点是一个自由度的温度,SOLID90是SOLID70的高级形式,是一个有20节点的三维热实体单元,每个节点也是一个温度自由度。本文模拟中只要求生成温度场,而温度场只是一个简单的标量计算,基本没有矢量计算,所以线性单元可以达到和同j阶次单元基本相同的结果。在保证精度的情况下,为了提高计算速度并减少模拟结果所占内存的大小,因此选用SOLID70作为本文的热分析单元。对于空气中进行的激光熔覆,考虑到对流换热的影响,平面单元选择PLANE77单元。

1.4 网格划分

ANSYS的网格划分可分为映射网格划分和自由网格划分[10]。本文中所采用的基体网格划分为映射网格划分。将基体划分为3部分,在ANSYS中设置网格大小使得熔覆区域网格划分更为细密,其它部分网格划分较熔覆层稀疏一些,整个基体网格划分结果如图5所示。

图5 基体网格划分结果Figure 5. Matrix meshing results

2 激光熔覆热场分析及热源模型选择

2.1 激光熔覆过程中的热传导

激光熔覆过程中,导热遵循傅里叶定律。其热力学表达式为

q=-k(∂T/∂n)

(2)

式中,q是等温面上的热流密度;k为材料热导率。

2.2 激光熔覆过程中的热对流

本文只考虑空气中的热对流,不考虑熔池内的热对流。激光熔覆过程中,热对流也遵循牛顿定律,流动的气体与基体表面为

qc=-h(T-T0)

(3)

式中,qc是电流密度;h为对流换热系数;T为基体表面温度;T0为周围流体温度。

2.3 激光熔覆过程中的热辐射

任何物体都有辐射作用,激光熔覆过程中,基体由于温差会向周围环境辐射能量[11]。激光熔覆的能量损失主要来自于热辐射,热对流的影响较小。温度越高,热辐射的作用效果越明显。辐射热量可由斯忒藩-玻尔兹曼方程计算

(4)

式中,C0=δA1F12;ε为斯忒藩-玻尔兹曼常数;A1为基体辐射面积;F12为辐射表面1到辐射表面2的角系数;T为辐射表面1的绝对温度;T0为辐射表面2的绝对温度。

2.4 激光熔覆传热基本方程

激光熔覆过程是一个局部加热快速升温的过程,在此过程中,需要考虑的因素有很多,例如相变潜热和熔化潜热等[12]。随着激光光斑的缓慢移动,基体材料和粉末相互作用,形成熔池,此过程传热方式主要有热对流、热辐射和导热。在模拟激光熔覆的温度场时,其过程可以看作是非线性瞬态潜热,其温度分布可以根据可有能量守恒方程来确定。能量守恒公式如下

(5)

激光熔覆温度场的模拟需要用到两类边界条件。第一类边界条件,边界上温度热流密度分布为

(6)

第二类边界条件,边界上的基体物质与周围介质的热交换为

(7)

式中,n为边界表面外法线;q0为基体上单位面积上的外部输入热流;qα为表面换热系数;Tα为周围介质温度;T0为边界上的温度数值。在激光熔覆过程中,热流和换热边界条件对其影响较大,热辐射可看作换热边界条件来处理。

2.5 矩形热源模型

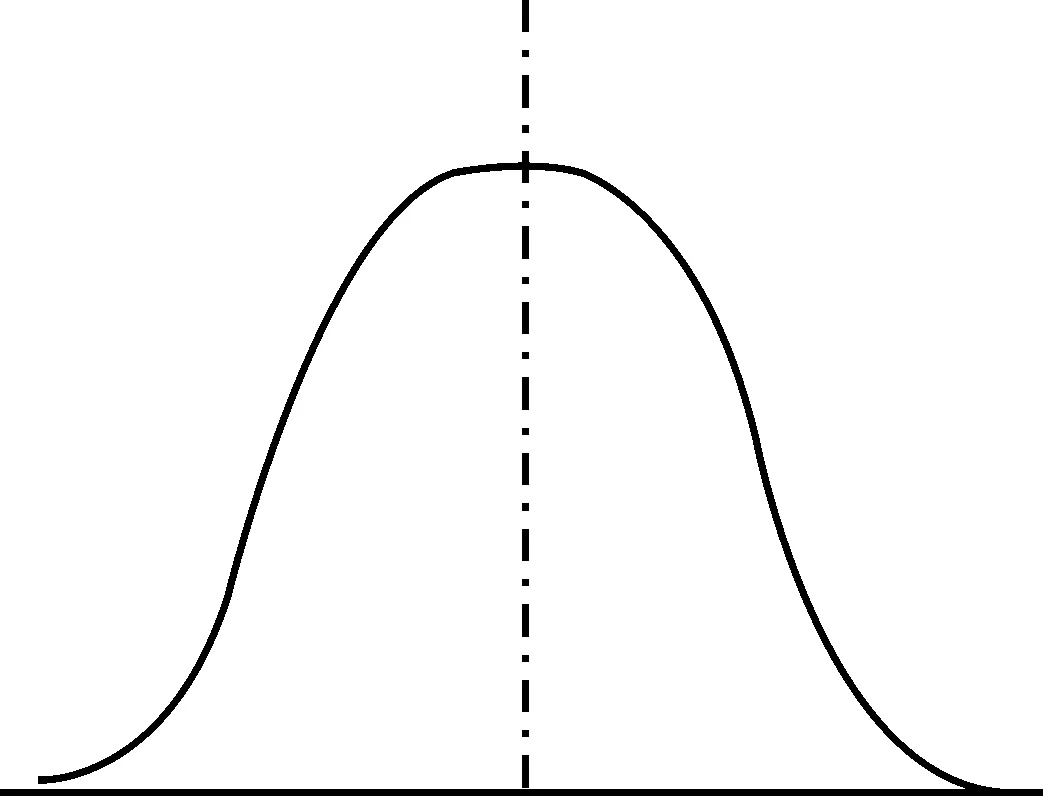

本次模拟采用的是2 mm×14 mm的矩形光斑,由高斯热源分布的密流函数可得

(8)

式中,P为激光功率;A为材料表面对激光的吸收率;R为光斑半径,本次模拟中用到的是矩形光斑;光斑面积为B×L,B为长度,L为宽度;r为热源某点到光斑中心的距离。

本次模拟中采用的是矩形光斑,从激光器的说明书上可知能量均匀分布,其矩形光斑的热流密度如式(9)所示。

(9)

在激光熔覆中,热源的选择至关重要。高斯移动热源为能量分布不均匀形热源,其热流密度分呈柱状,此时激光模式为基模[13]。当能量分布均匀时,如矩形激光束,其激光模式为多模。结合本次实验,该激光器用到的是矩形光斑,要求能量分布均匀。所以,其激光能量密度函数选择式(9)。基模和多模的激光能量分布图如图6所示。

综上所述,本文选择矩形光斑,由于能量密度均匀分布,所以采用式(9)所使用的能量密度分布函数。

3 多道激光熔覆温度场的后处理及结果分析

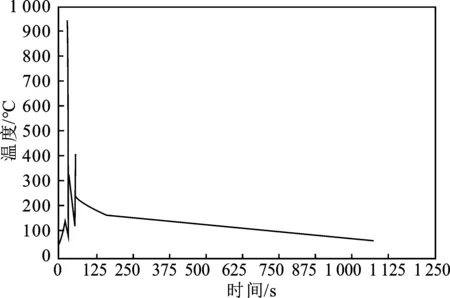

任何的生产中工艺参数的设置都是至关重要的,在激光熔覆中亦是如此[13]。因此,探究不同的工艺参数对构件生产过程中的温度场影响参数也是至关重要的。本文模拟研究不同的激光功率和不同的扫描速度对基体温度场的影响。模拟中选择的点为第一道熔覆层的中心位置,通过ANSYS中的POST26时间历程处理器得出此点的温度-时间变化曲线。

3.1 激光功率对温度场的影响

本文模拟了不同的激光功率下,温度场的分情况。当激光功率为1 800 W、2 500 W、和3 000 W时,激光扫描速度为0.005 m·s-1,送粉速度为30 g·min-1时,其温度变化曲线如图7所示。

(a)

(b)

(c)图7 不同激光功率扫描时的温度变化曲线(a)1 800 W (b)2 500 W (c)3 000 WFigure 7. Temperature change curves of different laser power scanning(a)1 800 W (b)2 500 W (c)3 000 W

由图7可知,在激光送粉速度和激光扫描速度一定时,随着激光功率的增加,其第一道熔覆层的中心温度的最高值也随之增大。激光功率为1 800 W时,其第一道熔覆层的中心处温度最高为600 ℃左右;激光功率为2 500 W时,其第一道熔覆层的中心处温度最高为800 ℃左右 ;激光功率为3 000 W时,其第一道熔覆层温度最高为980 ℃左右。此项模拟结果说明,随着激光功率的增加,温度也将显著的增加。这是因为随着激光功率的增加,其激光的能量密度也随之增加,基体所吸收的能量也会增加,所以温度增加较快。

3.2 激光扫描速度对温度场的影响

当激光功率为3 kW,扫描速度为0.005 m·s-1时,取第一道熔覆层中心的温度变化曲线,如图8(a)所示。当激光功率为3 kW,扫描速度为0.006 m·s-1时,温度变化曲线如图8(b)所示。

(a)

(b)图8 不同扫描速度的温度分布曲线(a)扫描速度为0.005 m·s-1时的温度分布曲线(b)扫描速度为0.006 m·s-1时的温度分布曲线Figure 8. Temperature distribution curves of different scanning speeds(a)Temperature distribution curve at the scanning speed of 0.005 m·s-1(b)Temperature distribution curve at the scanning speed of 0.006 m·s-1

由以上两图对比可知,除速度不同外,所有的边界条件均相同。从图中可以看出,扫描速度加快时,该点的温度有所下降,这是因为激光扫描速度加快时,其单位面积吸收的能量会降低。因此加快扫描速度可以降低整个基体的温度。

4 端部效应问题的初步探究

激光熔覆过程中,影响温度场的除了工艺参数外,还有端部效应问题[14]。端部效应是指在激光熔覆的每一道开始和结束时,由于空气的热导率比基体和粉末的热导率小的多,激光与空气有接触,所以激光的能量散失严重,传热效果不佳[15]。解决这一问题主要有两种方法:一是在基体边缘处外接一段与基体高度一致的试样样块;另一种是在基体的表面预留一段距离。图9中出现的数字单位均为mm。

(a)

(b)图9 方案示意图(a)未采用预留方案 (b)采用预留方案Figure 9. Solution diagram(a)No reservational plan (b)Reservation plan

本次模拟采用的基体材料是45钢,其基体尺寸为100 mm×50 mm×20 mm,粉末为铁基合金粉末。熔覆区域长度为80 mm,其距离顶部、底部和左边都为10 mm。由于采用搭接,搭接系数0.4,其宽度为30.8 mm。本次激光熔覆过程中,激光功率为3 kW,激光扫描速度为5 mm·s-1,矩形光斑尺寸大小为2 mm×14 mm,送粉率为30 g·min-1。

4.1 未采用预留方案时的温度场

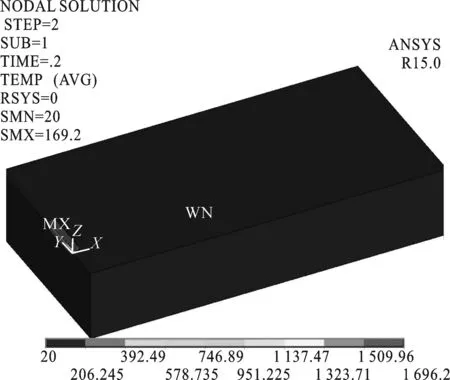

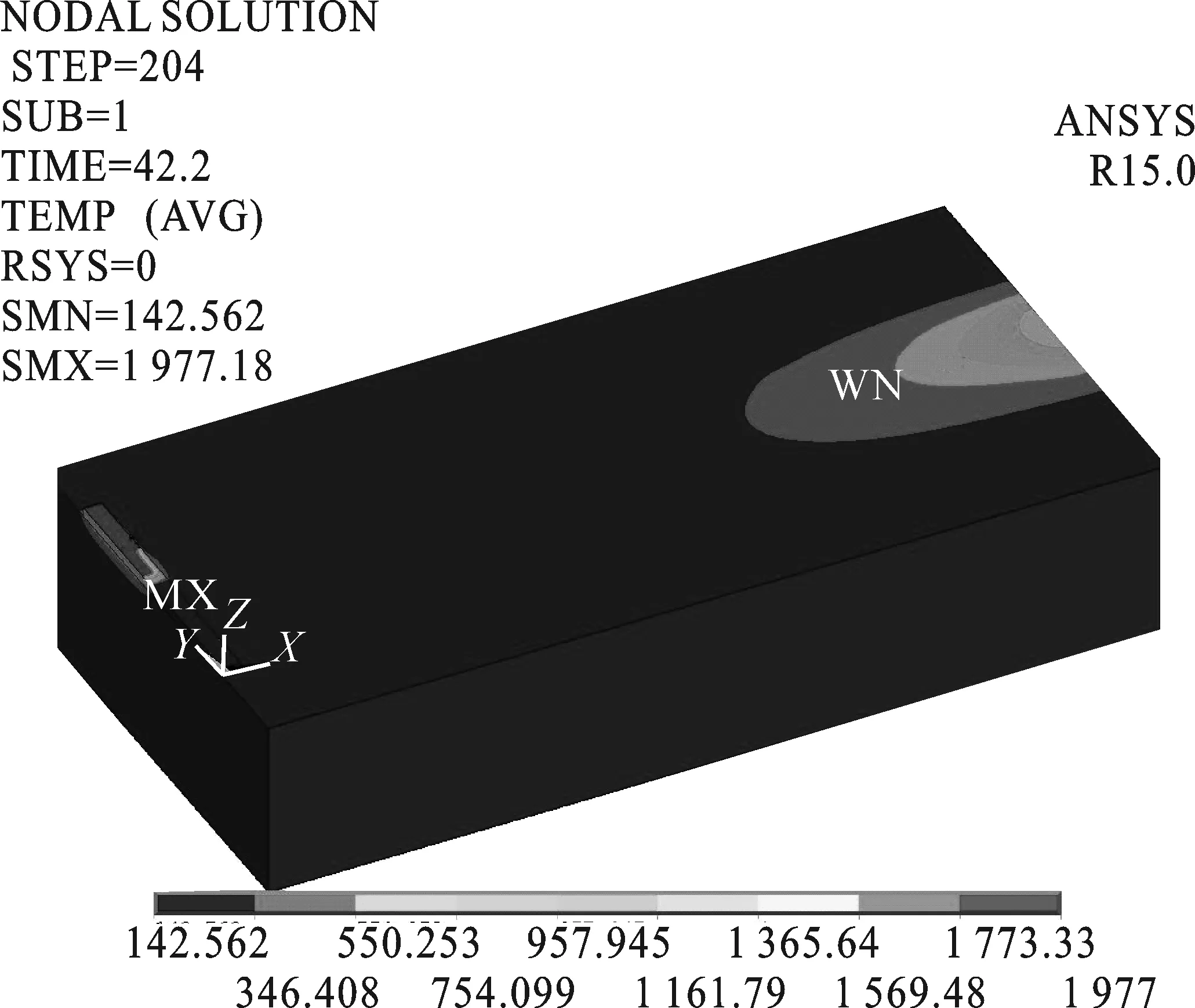

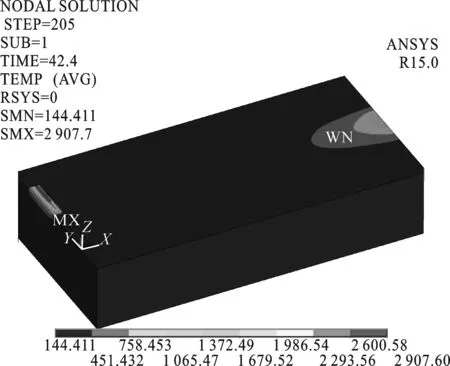

当未采用预留方案时,其温度场云图分布如图10所示。

(a)

(b)

(c)

(d)

(e)

(f)图10各熔覆层温度场分布(a)第一道熔覆层开始时的温度场 (b)第一道熔覆层结束时的温度场(c)第二道熔覆层开始时的温度场 (d)第二道熔覆层结束时的温度场(e)第三道熔覆层开始时的温度场 (f)第三道熔覆层结束时的温度场Figure 10.Temperature field distributions of each cladding layer(a)Temperature field at the beginning of the first cladding layer (b)Temperature field at the end of the first cladding layer (c)Temperature field at the beginning of the second cladding layer(d)Temperature field at the end of the second cladding layer (e)Temperature field at the beginning of the third cladding layer (f)Temperature field at the end of the third cladding layer

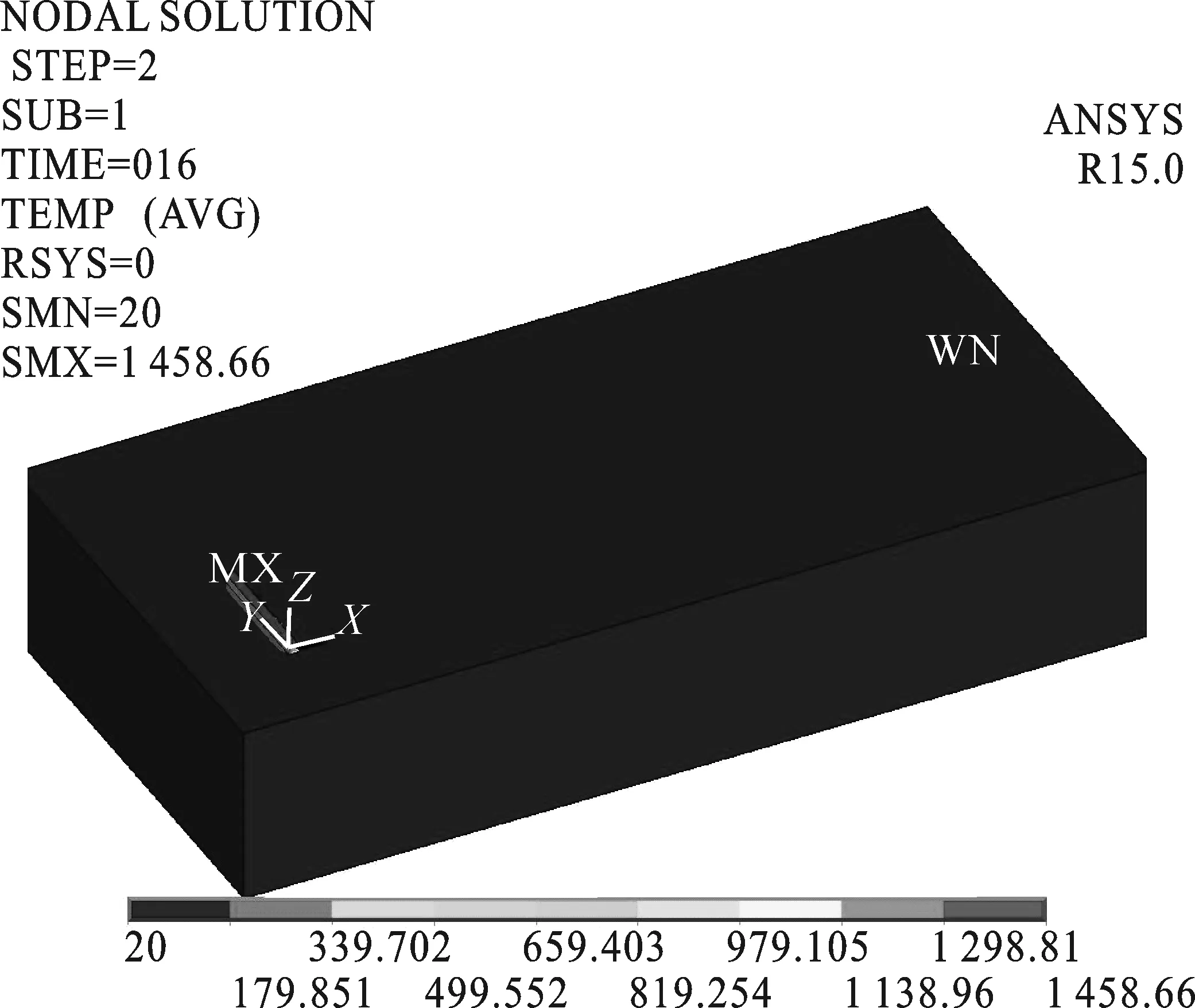

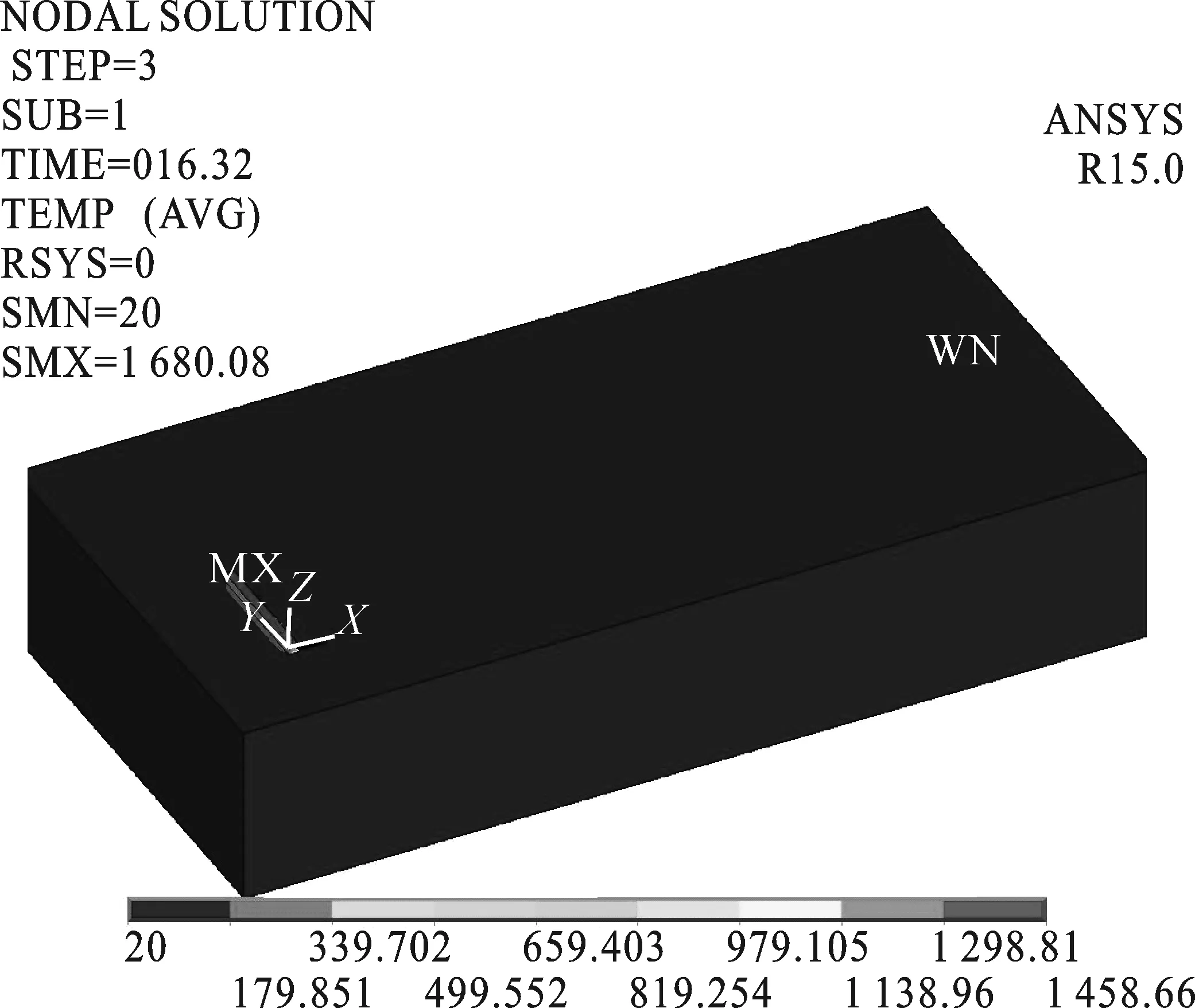

4.2 采用预留方案时的温度场

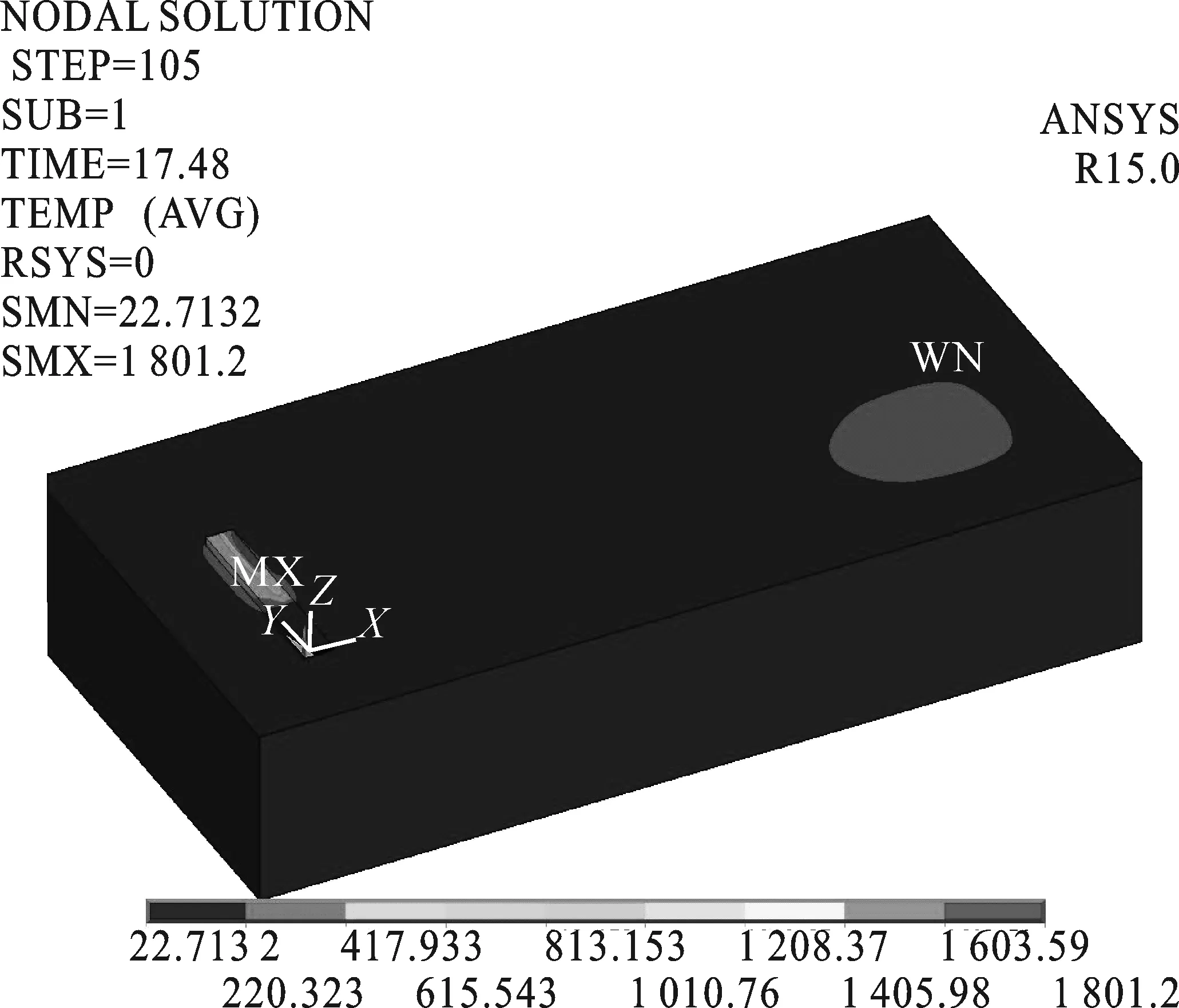

基体采用预留方案时,其温度场分布云图如图11所示。

由图11可知,第一道熔覆层最低温度为1 458 ℃,最高为1 680 ℃;第二道熔覆层最低温度为1 801 ℃,最高为1 839 ℃;第三道熔覆层最低温度为1 842 ℃,最高为1 892 ℃,与前文未采用预留方案相比,温差值有所变小,各步中熔池的状态与形状差异相对于之前未采用预留方案时也有所减小。因此,采用预留方案能更好地解决端部效应问题。

(a)

(b)

(c)

(d)

(e)

(f)图11 采用预留方案的各熔覆层温度场分布(a)第一道熔覆层第一步开始时的温度场 (b)第一道熔覆层第二步开始时的温度场(c)第二道熔覆层第一步开始时的温度场 (d)第二道熔覆层第二步开始时的温度场(e)第三道熔覆层第一步开始时的温度场 (f)第三道熔覆层第二步开始时的温度场Figure 11. The temperature field distribution of each cladding layer using the reserved plan(a)Temperature field at the beginning of the first step of the first cladding layer(b)Temperature field at the beginning of the second step of the first cladding layer(c)Temperature field at the beginning of the first step of the second cladding layer(d)Temperature field at the beginning of the second step of the second cladding layer(e)Temperature field at the beginning of the first step of the third cladding layer(f)Temperature field at the beginning of the second step of the third cladding layer

5 激光熔覆温度场的实验研究

5.1 激光系统

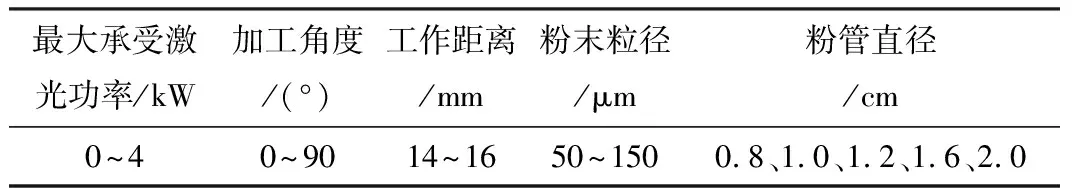

本文激光熔覆所采用的是一种由机器人控制的激光器组合体。该激光器型号为FL-DLight3-4000,其性能指标如表3所示,激光器见图12。

表3 激光系统性能指标

图12 激光器FL-DLight3-4000Figure 12. Laser FL-DLight3-4000

5.2 粉末输送系统

粉末送粉系统对激光熔覆至关重要[16~18]。本文模拟的送粉输送系统主要由送粉器、分配器、旁轴送粉喷嘴组成。其主要功能是把握送粉速率以及确定送粉位置。送粉器和旁轴送粉喷嘴见图13和图14,旁轴送粉喷嘴主要参数如表4所示。

图13 送粉器Figure 13. Send powder

图14 旁轴送粉喷嘴Figure 14. Side shaft powder feeder nozzle

表4 送粉喷嘴主要参数

5.3 测试设备与测试方法

本文实验所采用的设备是红外测温仪,其工作原理是通过测量目标物体发射的红外能量,计算出物体的表面温度。该红外线测温仪通过测量3个点并取其平均温度的方法来测量温度,测试设备如图15所示。

图15 红外线测温仪Figure 15. Infrared thermometer

本次实验所采用的基体材料是45钢。45钢是一种普通碳素结构钢,其含碳量适中,经热处理后,具有良好的综合性能。本次实验所采用的测试方法为取3点测量,取其平均温度。测量点为距离第一道熔覆层中心25 mm处的位置。如图16所示,O点即为本次实验的测试点。由于该温度测试仪通过测量同一水平线上的3点取平均值,且每两个点之间相隔15 mm,图16中出现的数字单位均为mm。

图16 测试示意图Figure 16. Diagram of test

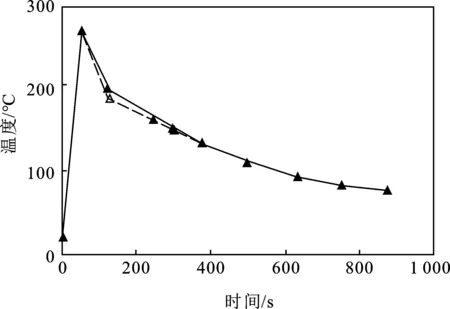

5.4 实验研究结果对比

本次实验所采用的工艺参数为激光功率3 kW,扫描速度0.005 m·s-1,送粉率25 g·min-1。在尺寸为100 mm×50 mm×20 mm的基体上进行激光熔覆的实验,对距离第一道熔覆层中心25 mm处的温度场进行测量。实验记录数据如表5所示,ANSYS模拟值和实际实验测量值的拟合图如图17所示,其中实线代表ANSYS模拟值,虚线代表实际测量值。

表5 实验数据记录表

图17 ANSYS模拟值和实际试验测量值温度拟合示意图Figure 17. Schematic diagram of temperature fitting between ANSYS simulated value and actual test measured value

结果表明,虽然本实验结果和模拟结果有一定的误差,但误差范围不大,与模拟结果大致相同。

6 结束语

本文选择了能量均匀分布的矩形移动热源模型,通过模拟不同的激光工艺参数,模拟了不同激光功率(1 800 W、2 500 W、3 000 W)和不同扫描速度(0.005 m·s-1、0.006 m·s-1)对温度场的影响。结果表明,激光功率越大,其基体在同一时刻的温度越高;扫描速度越大,基体的温升越慢。本文对端部效应问题做出了初步的探究,将未采用预留方案和采用预留方案的模型进行了比较,发现采用预留方案能更有效地降低端部效应影响。该结论对实际工程具有一定的参考价值。在与模拟分析相同的工艺条件下,本文做了激光熔覆的实验,用红外线温度探测仪探测了其距离第一道熔覆中心25 mm处的温度,并记录了温度随时间的变化情况,做出了温度-时间曲线图。结果表明,本文实验结果与模拟结果大致相同。

但本文研究仍存在不足之处,例如受实验设备的影响,只能选择矩形移动热源。今后的研究可以采用不同的激光移动热源,对工程实际的问题进行模拟,以解决工程应用中的问题。