基于数字载体的柔性智慧物流平台研究

叶杭璐,何利力

(浙江理工大学 信息学院,浙江 杭州 310018)

随着物联网、移动技术、人工智能在物流仓储领域的广泛应用,物流与仓储已逐步实现了智慧供应、智慧仓储、智慧生产、智慧园区、智慧销售等各垂直领域的智慧化,以智慧物流平台为载体,实现了智慧决策、智能运行、高效管控的智慧物流体系[1]。

传统仓库的管理自动化程度低,常使用人工采集和纸张等方式来记录货物的状态,效率低下。随着仓储管理物资种类的增加和设备的自动化发展,对仓储作业的要求大幅提高,传统的入库作业流程已经不能满足当前仓储管理高效率的要求。虽然自20世纪50年代后期, AGV小车、自动分拣机器人、自动识别等技术逐步推动着智慧仓储的发展,但是在大多数仓储管理中,仍采用条形码作为货物识别的载体。该方法识别距离短,识别效率不高,识别区域易受污渍污染,已无法满足现代化仓储管理的需求。

本文引入数字载体技术,基于射频识别(Radio Frequency Identification,RFID)设计仓储管理平台,解决了传统制造车间管理流程中,数据采集困难且容易出错的问题[2]。依照物资同一性、类似性、互补性、先进先出等原则,智能分析库容,让合适的货物存放在合适的货位且处于监控状态。此外,本文采用Flexsim软件建立生产制造仓储车间模型,分析仿真输出结果,找到系统设计中的瓶颈,提高了仓库运作效率,节约了运作成本。

1 智慧仓储系统架构

1.1 智慧仓储

智慧仓储物流[3]是智慧制造的关键部分,其将传统的仓储车间现场位置分散的人员和杂乱的信息相结合,使企业实现平稳、高效运转。智慧仓储物流以更加柔性且维护成本更低的楼库存储方式代替刚性且使用维护成本高的高架库,以更加柔性智能的移动机器人代替有人叉车,以更可靠的设备取代易出现单点故障的传统设备,以结构更简单、控制智能、维护容易的智能化设备代替结构复杂且维护专业化高的传统设备[4]。

传统的仓储物流主要以人工记录的方式记录并存储信息,不仅效率低下,且在信息统计的过程中存在误差大、成本高的问题。数字载体技术的引进[5]可提高货物在出入库等环节过程中的识别率,方便对仓库内货物的可视化管理,同时也增加了制造物流中整个工作流程的透明度,提升仓储自动化水平和仓储管理的运作效率,对企业物流仓储管理水平的进一步提升有重要意义[6]。

1.2 基于RFID的仓储管理系统

RFID技术是一种通过识别射频信号,经空间耦合来进行无接触的信息传输的技术,其识别距离长,体积小,数据存储容量大,可重复使用。RFID系统中阅读器通过发射天线将读取到的标签中的信号发送,发送的载波信号经解调解码后传送到接收天线,计算机应用软件中的数据管理系统通过逻辑运算判断标签的有效性,然后根据不同的设置进行相应的处理和控制,发出命令信号[7-10]。

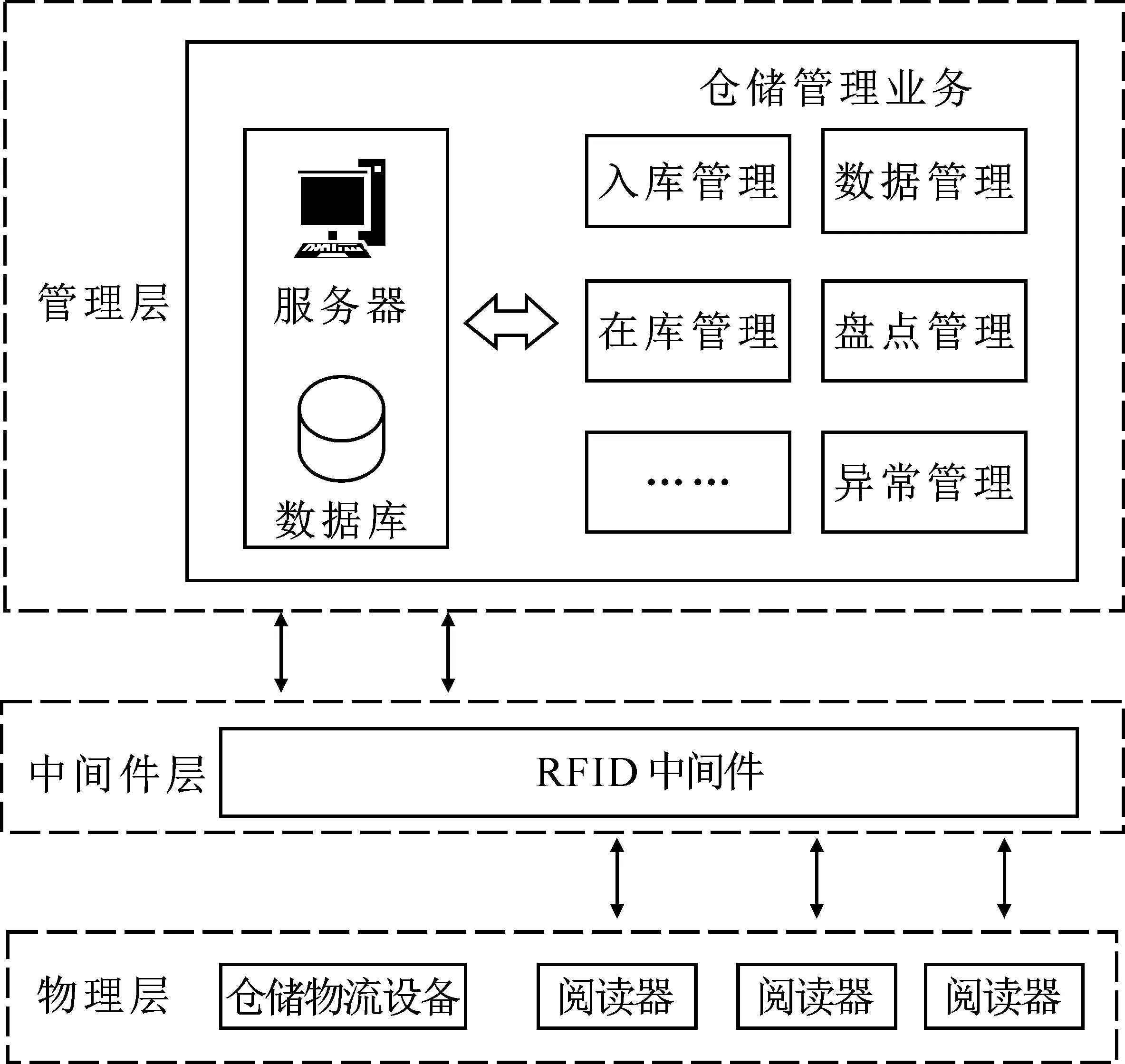

本文设计了包括管理层、中间件层和物理层的基于RFID的仓储管理系统,系统的整体结构框架如图1所示。

图1 基于RFID的仓储管理系统Figure 1. RFID-based warehouse management system

管理层主要对整个系统流程进行控制,负责智慧仓储入库管理系统的信息管理和设备调度,完成入库作业的查询、统计、分配作业调度等功能。

中间件层为RFID的数据采集系统与仓储管理系统的集成,其负责将物理层采集到的数据存储到数据库中[11]。中间件层通过对系统的信息进行中转,接收来自管理层的调度指令,根据所发送的内容完成任务,及时将信息传送给物理层,具有较强的实施能力和处理效率。

物理层负责将RFID设备及其他物流设备在入库作业中进行部署,主要用于数据采集及对货物标签信息的快速识别。其能够接收管理层的指令,将作业现场的信息进行快速传送[12]。

2 智慧仓储的入库优化

仓储的入库主要是对进入仓库的货物进行盘点,确认货物的数量、种类等各项具体的数据。本文以生产制造车间的智慧仓储的入库流程为例介绍入库流程。

2.1 传统入库流程

传统的仓储物流管理通过人工记录的方式对指定地点的货物进行记录[13]。在这种管理模式下,仓库的空间利用不能被提前规划,产品信息的准确性和完整性也不能通过传统的记录或条形码来保证,时间成本过高,记录信息过程出错率较高[14]。传统入库流程如图2所示。

图2 传统入库流程图Figure 2. Flow chart of traditional storage

传统的仓储方式容易导致地点冲突,增加物料数量误差,产生分类错误[15],进而影响整个仓储管理系统的运行效率。

2.2 基于RFID的仓储管理系统的入库流程

针对传统入库流程中存在的问题,本文在物流仓储管理中引入数字载体技术,对入库流程进行改进,具体入库流程如图3所示。

图3 基于RFID仓储管理系统的入库流程图Figure 3. Flow chart of warehousing based on RFID warehouse management system

在货物的原仓库将车辆信息、货物清单、具体信息等录入电脑系统,由计算机软件形成相关的RFID标签信息,然后将标签嵌入每一类产品包装上[16]。当商品到达入库区时,通过RFID阅读器进行扫描,RFID仓储管理系统在接收到信息后进行信息同步,同时WMS在系统中对库区进行规划与分配。当货物的信息被确认无误后,货物到达入库区,RFID仓储管理系统对物品上的RFID标签进行扫描,并根据WMS系统[9]中的货位分配生成目标货架。货物到达验收区后,库区入口处的阅读器扫描识别入库货物信息,系统将读取到的数据与云端数据进行核对,若信息与数据库中的一致,则将相关指令发送给WCS系统。此时拆垛机器人、AGV小车根据系统的路径规划将货物移动到指定位置,同时在WMS系统中生成入库清单信息。

若出现RFID信息读取异常的情况,则异常货物将被移至RFID异常处理区进行处理,同时在异常处理区的WMS终端系统提供给异常处理人员该异常货物的相关信息,包括入库单等信息。异常处理人员则根据异常信息进行处理。当异常处理完成后,异常处理人员可在WMS终端系统上发起入库指令,随后WMS系统调配移载机器人将货物运输入库[17]。

3 仿真模型运行及结果分析

本研究以车间的物流仓储入库区部分为设计原型,通过Flexsim仿真平台[18],以物流配送作业流程顺序为思路,按入库区、验货区、暂存区的顺序,拟合和构建系统中与每个实体关联的数据,搭建了入库流程的仿真模型。模型的主要设备配置参数如表1所示。

表1 主要设备配置参数

入库区仿真模型设计思路是将库区分为上、中、下3部分:上部包括两个入库口、两处接驳装置和两处货物缓存区以及RFID异常处理区;中部包括货物暂存区和空货架暂存区;下部包括两个货架库区。AGV小车根据设定的位置遍布整个区域内。入库流程的模型设计如图4所示。

图4 Flexsim入库流程仿真模型图Figure 4. Simulation model diagram of Flexsim storage process

本文基于RFID的仓储物流管理系统设计的仿真系统工作的流程为:当原料物资到达仓库时,货车运送货物到达入库口,入库口设置双排链式输送机用于输送货物。双道移动接驳装置能够一次接驳8箱4垛,移动接驳装置通过光电管分档调整高度,然后与物资运送车的链条机对接。货物被放在输送机上向库区内运送,拆垛机器人拆垛时抓取货物到链式输送机的末端RFID读写器处读取RFID信息,同时将读取到的信息传到RFID仓储管理系统,进行车辆、货物信息等核对。读取完成后,拆垛机器人将货物放至拆垛缓存工位上。当系统发起入库指令时,拆垛机器人从缓存工位上抓取货物,读取RFID信息,并与对应的货架条码进行信息绑定,将信息传到入库管理系统。入库管理系统根据货位分配,调度移载机器人进行工作,进行物资搬运,该过程实现全自动化。若过程中出现RFID异常情况,移载机器人将该箱货物运输至RFID异常处理区。

假设系统中的1个单位仿真时间相当于实际的1 s。为模拟实际仓库运行24 h的情况,设置仿真时间为86 400个单位。将时间设置好后进行重置和运行,当模型运行24 h结束后,对模型中的状态数据进行统计分析。仿真结果如图5~图9所示。

图5 入库1处货物入库量Figure 5. Quantity of goods in storage at location 1

图6 入库2处货物入库量Figure 6. Quantity of goods in storage at location 2

图7 入库拆垛机器人利用率动态饼状图Figure 7. Dynamic pie chart of the utilization rate of warehousing and destacking robots

图8 入库AGV总利用率动态饼状图Figure 8. Dynamic pie chart of total utilization of incoming AGVs

图9 入库各AGV利用率动态饼状图Figure 9. Dynamic pie chart of the utilization rate of each AGV in storage

根据仿真结果可知,当一个仿真周期结束,入库1和入库2处的入库量分别为2 876箱和2 880箱,入库口的拆垛机器人的工作效率分别为59.84%和60.04%,两台拆垛机器人在入库作业时作业均匀,利用率较高。而由图8和图9可得,仿真模型中AGV总利用率达71%,而AGV11和AGV12的利用率分别为36.80%和18.75%,利用率不足50%。这是因为设备数量过多,导致部分设备利用率不高。由此可知,设备的闲置容易造成资源的浪费。

在系统实际设计应用中,可根据订单货物量设置库区中运行的AGV的数量,减少设备的空载运行时间,从而提升库区入库流程的工作效率,降低空载运行时的能源消耗,节约生产成本。

本文通过Flexsim的物流作业仿真,虚拟再现了入库作业实际的过程,可在较短时间条件下对模型实体进行优化。该结果对于实际仓库的运作、改进起到一定的理论支持作用。

4 结束语

本文以生产制造车间的仓储的入库作业为对象,将RFID技术应用于仓储管理中。本文根据管理层、中间层、物理层3方面的设计,构建基于RFID的仓储管理系统的体系架构,并将其应用于仓储管理的入库流程中,解决了传统物流入库流程中存在数据采集慢、准确率低的问题。本文利用Flexsim软件建立了入库仿真模型,通过建立入库的各个模块,直观地了解了系统的运作,对真正的仓储入库系统的运行具有实质性的指导意义。但本研究对入库流程的功能研究还有很多不足之处,在今后需要进行更深入、全面的分析和研究。