高碱熔渣侵蚀刚玉耐材的润湿特性研究*

夏宝亮 李寒旭,2 毛立睿 焦发存

(1.安徽理工大学化学工程学院,232001 安徽淮南;2.合肥综合性国家科学中心能源研究院(安徽省能源实验室),230601 合肥;3.安徽理工大学地球与环境学院,232001 安徽淮南)

0 引 言

工业上,煤气化炉内衬可大致分为浇注料、耐火砖和水冷壁三种。其中流化床气化炉耐火材料常使用高铬砖,但高温下Cr2O3会产生Cr6+,随煤渣排出而污染环境[1]。而使用高铝质或者黏土质耐火砖这类无铬材料做内衬对环境污染小,其具备了替代高铬砖的潜力[2-3]。故此,研究以氧化铝为主的耐火材料损毁机制,对铝质或者黏土质耐火砖未来在气化炉中长期稳定使用具有指导意义[4-5]。目前,对于灰渣在耐火材料表面的润湿和侵蚀行为已有大量研究。LI et al[6]研究了高碱盐和高碱灰在Al2O3系基板上的侵蚀机制及润湿和侵蚀的关系:在许多情况下,耐火材料的侵蚀主要是由反应性传输机理引起的。熔渣通过耐火材料表面晶界和细微孔渗透到材料内部。同时,耐火材料中游离态氧化铝溶解于熔渣中,促使耐火材料表面致密结构被破坏,进而沿着晶界和气孔向耐火材料深处渗透。灰渣中分散的含铁矿物发生聚结或与耐火材料表面的一些矿物发生反应,分布在界面的表层,随后通过聚合、固化等作用存在于耐火材料和熔渣的界面顶部[6-10]。总结起来,润湿和侵蚀过程分为三个阶段:熔渣-耐火材料界面的润湿、熔渣的渗透、熔渣与耐火材料的反应[11]。

炉渣成分对润湿性的影响同样不可忽略。PARK et al[12-13]研究了CaO-SiO2滴落后的润湿扩散现象,观察到接触角减小两个原因是溶解或扩散。当炉渣碱度(wCaO∶wSiO2)为1.67且Fe2O3含量为31.52%时,所有测试的含碳材料显示出非润湿行为。然而,当炉渣碱度为1.22且Fe2O3含量为0.26%时,接触角在一定时间后逐渐减小[14]。

以上研究讨论了高温下熔渣对耐火材料的润湿作用,解释了润湿后的侵蚀机制。笔者选取某高碱气化煤煤灰反复进行了原位润湿实验,观察到高碱炉渣在原位润湿后会出现分层现象,至今未见文献报道。为探讨该特殊现象产生的原因,本研究将从熔渣界面润湿行为和侵蚀作用两方面探究,并揭示侵蚀作用对不同润湿行为的影响,以对该煤煤渣在气化炉排出提供指导。

1 实验部分

1.1 实验原料

耐火材料选用高纯度刚玉板(长40 mm,宽20 mm,厚5 mm),刚玉板中氧化铝含量大于99.9%,熔点为2 050 ℃,孔隙率为15%。

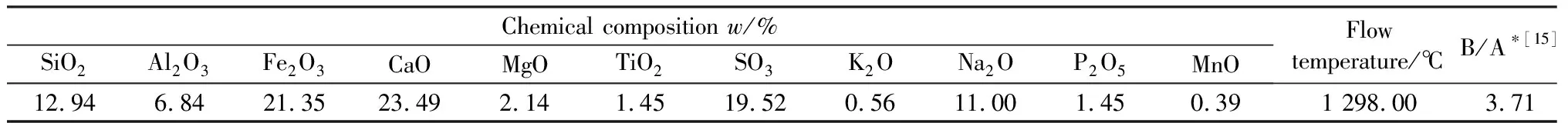

实验所用原料煤产自宁夏地区,常用于水煤浆气化炉。依据GB/T 21-2008中的方法制备煤灰,煤灰基础分析数据见表1。

表1 煤灰成分及熔融温度Table 1 Chemical composition and flow temperature of coal ashes

1.2 实验方法

称取0.35 g煤灰,压制成Ф7 mm×5 mm的圆柱形灰柱。将灰柱固定在刚玉板中心位置,水平置入管式炉内部恒温区,在氧化性气氛(空气环境)下开始加热。1 000 ℃以下升温速率为15 ℃/min,1 000 ℃以上升温速率为5 ℃/min,升至1 400 ℃保温2 h。待保温结束后随炉冷却,并以此方式制备若干平行样。选取铺展较为均匀、灰渣分层完整的样品进行后续加工和表征分析。润湿实验装置如图1所示。

图1 润湿实验装置Fig.1 Schematic diagram of apparatus for wetting experiment1—Corundum substrates;2—Ash tablets;3—Heater;4—Holder;5—Insulation layer;6—Camera

1.3 表征方法

1.3.1 润湿过程中熔渣的形态变化

为观察灰渣在润湿过程中的形态变化,在1.2小节中的升温程序下,通过摄像机连续观测灰柱的变化,记录相应的温度并拍摄图像,再使用Image J图像处理软件处理并计算图像中的接触角及润湿半径。

1.3.2 润湿后熔渣的XRD分析

为分析刚玉板上层渣的矿物组成,取多个平行样上层的灰渣部分进行XRD分析。所用X射线衍射仪为北京普析通用MSALXD.3型X射线衍射仪,实验条件为Cu靶辐射,电压36 kV,电流40 mA,以2°/min在12°~65°之间扫描。

1.3.3 润湿后样品截面SEM-EDS分析

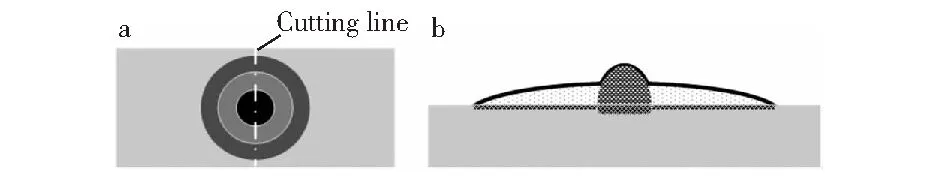

为观察灰渣的侵蚀行为,将试样外层包裹环氧树脂,待树脂固化沿图2a中所示的切割线切割,并对切割面(见图2b)进行标准抛光。使用扫描电镜-能谱联用仪(Tescan VEGA3 SBH-BRUKER X-Flash 6130)对切割面微观形貌进行观察并对截面元素进行分析(每张图片在Grid条件下选择100个点进行元素定量分析)。

图2 试样切割面Fig.2 Sample cutting surface

2 结果与讨论

2.1 熔渣在刚玉板表面的润湿行为

2.1.1 升温条件下熔渣形态变化及分层现象

在升温过程中,灰柱形态及与刚玉板的接触角逐渐变化。这种形态变化可以用来描述熔渣在刚玉板上的润湿情况。图3所示为随温度升高灰柱在刚玉板上形态的变化。由图3可以看出,在1 224 ℃前灰柱形状无变化;在1 238 ℃时,灰柱右侧底部熔融,接触角变大;在1 283 ℃时,灰柱左侧底部熔融;在1 300 ℃时,两侧接触角变小,灰柱向右侧倾斜;在1 313 ℃时,两侧接触角开始小于90°,熔渣开始润湿;在1 325 ℃时,熔渣开始内外分层铺展;在1 337 ℃时,内外层熔渣铺展速度放缓;1 360 ℃后,熔渣润湿达到平衡[16]。

图3 灰柱形态的变化过程Fig.3 Process of shape change of slag tablet

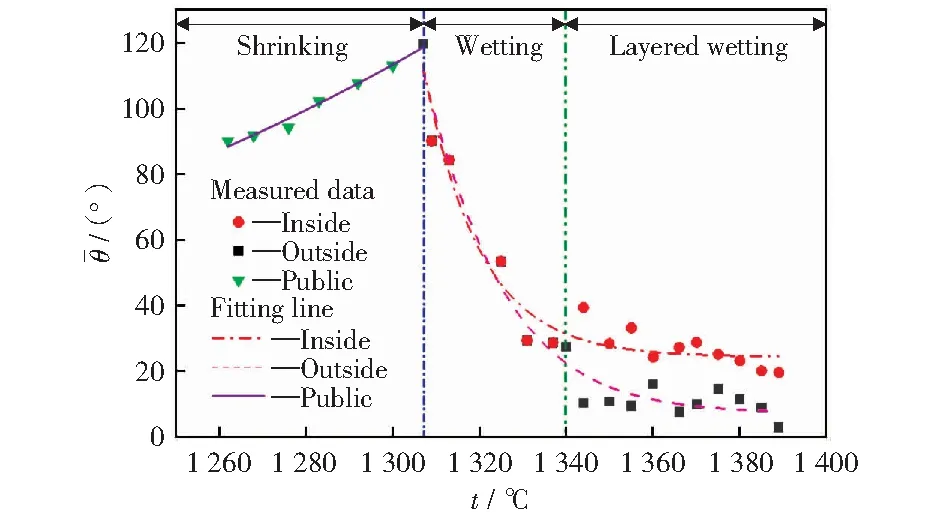

上述变化可大致归纳为3个阶段。第1阶段为熔渣收缩阶段,熔渣与刚玉板的接触半径变小,接触角不变;第2阶段为铺展阶段,接触角缓慢减小,熔滴的铺展半径缓慢增加,熔渣高度缓慢降低;第3阶段为分层铺展阶段,接触角迅速减小,底层熔渣铺展半径迅速增加,形成外围较大的润湿半径,而上层熔渣铺展半径缓慢增加,形成内侧小的润湿半径。最终接触角达到平衡状态,随时间增加不再变化,熔滴高度和铺展面积几乎不变。冷却后,试样形态如图4所示。

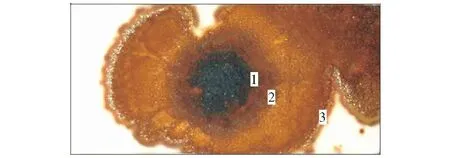

图4 熔渣侵蚀后的分层现象Fig.4 Delamination after slag corrosion1—Divider of Area 1;2—Divider of Area 2;3—Divider of Area 3

由图4可以看出,润湿后的灰渣在刚玉板上有三处分层(从灰渣中心向外依次记作1,2,3),结合灰柱形态变化,熔渣从1处向3处润湿,从2处开始分层,熔渣颜色也随着润湿过程发生变化。由于刚玉板表面非完全水平,铺展形状为非规则的同心圆。

2.1.2 温度-接触角方程的建立

图5 接触角随温度的变化及拟合曲线Fig.5 Change and fitting curves of contact angles

(1)

(2)

(3)

2.1.3 温度-润湿半径方程的建立

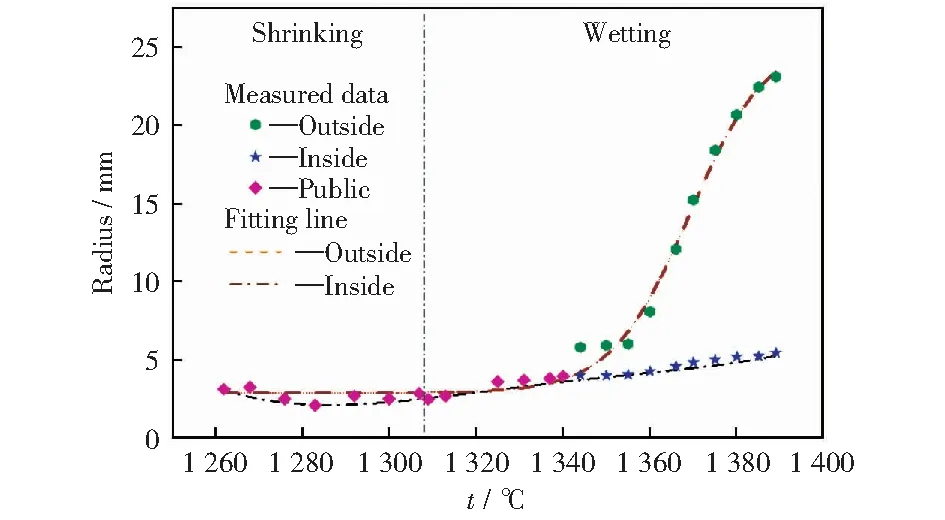

熔渣在刚玉板上的润湿性与润湿半径有关,通过拟合温度和润湿半径的关系,可探究熔渣在刚玉板上的润湿性。不同温度下测量的数据点可拟合出润湿半径r。

图6所示为润湿半径随温度的变化及拟合曲线。温度和润湿半径的关系可分为收缩阶段和润湿阶段。在收缩阶段,公共的润湿半径变小后缓慢增大,在润湿阶段则缓慢增加。随后熔渣分层,外侧熔渣润湿半径铺展迅速,内侧熔渣润湿半径铺展缓慢。公共润湿半径通过Boltzmann拟合,得到方程(4)和方程(5);内侧润湿半径通过GaussAmp拟合(r=a+bexp{-[(t-c)/d]2/2}),得到方程(6)。

图6 润湿半径随温度的变化及拟合曲线Fig.6 Change and fitting curves of wetting radius

rP=25.73-22.83/{1+exp[(t-1 369)/8.991]}

(4)

rO=25.73-22.83/{1+exp[(t-1 369)/8.991]}

(5)

rI=5.447+1.500exp{-[(t-1 348)/16.88]2/2}

(6)

式中:rP,rO和rI分别为公共、内侧和外侧的润湿半径,mm;t为实验温度,℃。拟合方程(4)~方程(6)的相关系数均为0.99。由此可见,拟合方程与测量数据有较高的相关性,可将润湿半径转换成实验温度的函数进行模拟计算。但在收缩阶段方程(4)的离散程度较大。

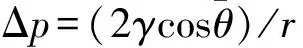

2.1.4 温度-渗透压方程的建立

熔融煤灰对耐火材料的润湿性与侵蚀性基本表现出一致性,其原因之一是熔渣在润湿过程中通过耐火材料表面细孔的毛细作用侵蚀耐火材料内部[16-17]。毛细现象的吸收力由表面张力和熔渣对耐火材料的接触角决定。渗透压公式[18-19]为:

(7)

(8)

表2 1 300 ℃下不同矿渣成分偏摩尔表面张力Table 2 Partial-molar surface tension of different slag components at 1 300 ℃

由方程(8)可计算出灰渣的表面张力为397.6 N/m。通过温度-接触角方程和温度-润湿半径方程拟合温度和渗透压的关系,探究不同温度下熔渣在刚玉板上润湿与侵蚀的关系。

联立方程(1)~方程(6)可拟合渗透压方程(9)~方程(11):

ΔpP=cos(7.977×10-25t8.40)/{3.237×10-2-

2.871×10-2/{1+exp[(t-1 369)/8.991]}}

(9)

ΔpI=cos{24.30+91 194/{1+exp[(t-1 217)/

12.97]}}/{3.237×10-2-2.871×10-2/

{1+exp[(t-1 369)/8.991]}},t∈[1 308,1 340]

ΔpI=cos{24.30+91 194/{1+exp[(t-1 217)/

12.97]}}/{6.850×10-3-1.886×10-3

exp{-[(t-1 291)/47.88]2/2}},

t∈[1 340,1 400]

(10)

ΔpO=cos{7.026+438.4/{1+exp[(t-1 289)/

15.32]}}/{3.237×10-2-2.871×10-2/

{1+exp[(t-1 369)/8.991]}},

t∈[1 308,1 400]

(11)

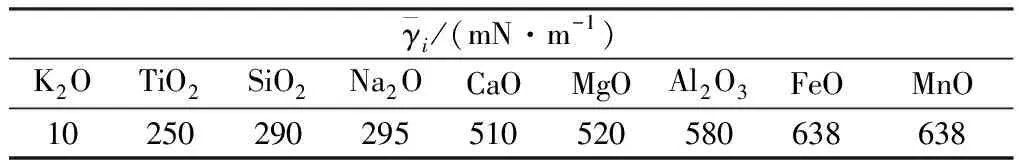

根据拟合方程可得温度-渗透压曲线,如图7所示。由图7可以看出,随温度升高,渗透压减小后突然增大,熔渣出现分层,在分层润湿过程中渗透压均减小。拟合方程分为下降的公共方程及上升的外侧渗透压方程和内侧渗透压方程,拟合方程与实际数据点相关系数分别为0.99,0.79和0.79,在渗透压曲线上升阶段离散程度较大。对于实验煤样而言,上述方程的拟合可指导该煤在工业上的使用;此外,对高碱煤灰在耐火材料上润湿行为评价方法的建立做出了一些探索。

图7 渗透压随温度的变化及拟合曲线Fig.7 Change and fitting curves of osmotic pressure

2.2 熔渣对刚玉板的侵蚀作用

2.2.1 熔渣矿物组成分析

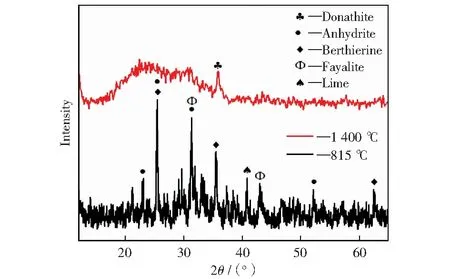

润湿实验前后灰渣的XRD谱见图8。由图8可知,煤灰所含晶体矿物主要有生石灰、硬石膏、铁橄榄石、磁泥绿石,煤灰碱性组分是以晶态形式存在。灰渣在刚玉板上升温至1 400 ℃保温2 h冷却后除MgFe3O4外均为非晶态物质。在1 400 ℃时,煤灰在刚玉板上熔融并与其相互作用,形成大量非晶态物质。可见侵蚀作用后,熔渣还残留含铁矿物。熔渣中MgO和Fe2O3以任何比例均可互溶形成连续固溶体。当Fe2O3质量分数大于10%时,液相出现的温度高于1 600 ℃,MgO与Fe2O3能生成铁酸镁(MF),在基板表面形成1区域分界线内固态残渣。一方面MF为固态,附着在基板表面不会发生渗透;另一方面消耗了向毛细孔渗透的含铁化合物,阻碍了渣中铁元素渗透[15]。同时,MF的产生也解释了2.1小节中内侧小的润湿半径的形成。

图8 润湿实验前后灰渣的XRD谱Fig.8 XRD patterns of slags before and after wetting experiment

2.2.2 润湿截面的微观形貌和元素组成分析

对刚玉板横断面进行电镜扫描(SEM)和元素能谱分析(EDX),探究灰渣润湿后对刚玉板的侵蚀过程。由于元素检测的含量下限在0.5%以上,在截面中仅检测到O,Al,Si,Ca和Fe五种元素。

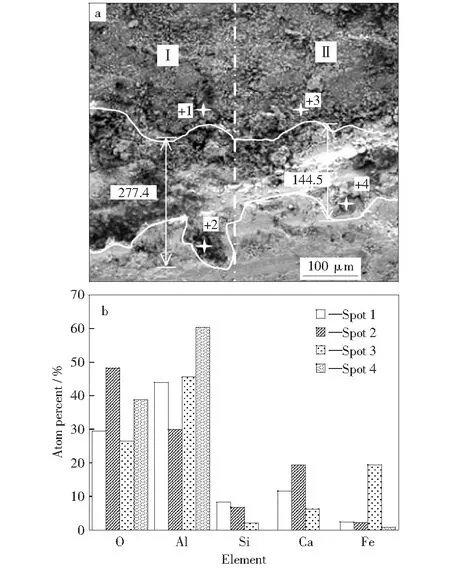

灰渣侵蚀刚玉板后出现明显分层,分别为熔渣层、侵蚀层、刚玉层[16]。图9a所示为灰渣铺展方向的第一区域分界处截面的微观形貌。由图9a可以看出,分层现象清晰可见,由侵蚀深度可反映出刚玉在高温下被侵蚀的程度。图9a中的Ⅰ处更接近灰渣中心,Ⅰ处刚玉被灰渣侵蚀最大深度为277.4 μm,而Ⅱ处刚玉被灰渣侵蚀最大深度只有144.5 μm,Ⅰ处刚玉板被侵蚀的程度较大。

图9b所示为1区域分界处截面的元素分析。由图9b可知,Ⅰ处灰渣层的点1与侵蚀层的点2相比,Al元素含量增加14%;Si和Fe元素含量分别为7%和2%,Ca元素含量减小8%。灰渣中的Ca元素渗透进致密的刚玉中。点2处Ca元素含量高,说明从界面到渗透的炉渣有明显的浓度梯度。点2的Al元素含量小于点1的Al元素含量,说明刚玉板的Al元素溶解到灰渣中[20-26]。对比Ⅰ处和Ⅱ处同一灰渣层的点1和点3,点1的Si和Ca元素含量均比点3的Si和Ca元素含量高10%,Fe含量低于点3的Fe含量,仅6%。这可能是由于高温下灰渣水平润湿的过程中,侵蚀层的Si和Ca元素含量降低,导致内部半径以内的灰渣的润湿性变差,产生了分层;对比同一侵蚀层的点2和点4,点4处除Al元素含量大于点2处Al元素含量约30%外,其他元素含量均较少。不仅说明了Ⅰ处的侵蚀程度大于Ⅱ处的侵蚀程度,也说明灰渣高温下与刚玉板相互作用后侵蚀润湿方向的刚玉板,Si元素和Ca元素侵蚀作用明显,Fe元素在熔渣层聚集(见2.2.1节),所以侵蚀作用很小。

图9 1区域分界处截面的微观形貌和元素分析Fig.9 Micromorphology and elemental analysis of section at the boundary of Area 1

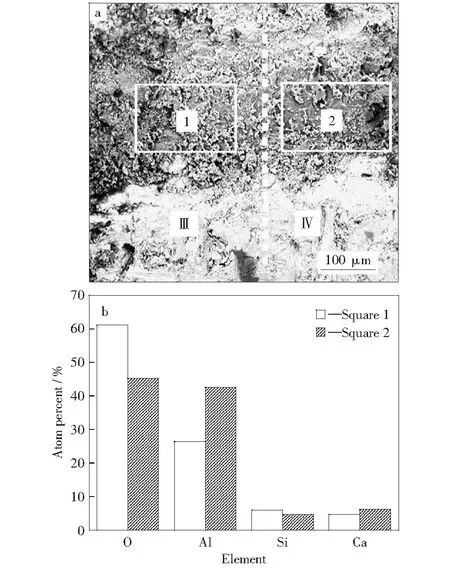

图10a所示为灰渣铺展方向的第二区域分界处截面的微观形貌。由图10a可以看出,相比于第一区域分界处截面,第二区域分界处截面虽有分层现象,但是对刚玉板的侵蚀程度相差不大。灰渣层和侵蚀层在铺展方向上有明显的分界线。Ⅳ处的灰渣层较Ⅲ处的灰渣层平整。

图10b所示为2区域分界处截面的元素分析。由图10b可知,灰渣层从微区1到微区2,Al元素含量增加,O元素含量和Si元素含量分别降低了17%和16%,O和Si元素下降的比例一致,Si元素在Ⅳ处的侵蚀作用减弱。

图10 2区域分界处截面的微观形貌和元素分析Fig.10 Micromorphology and elemental analysis of section at the boundary of Area 2

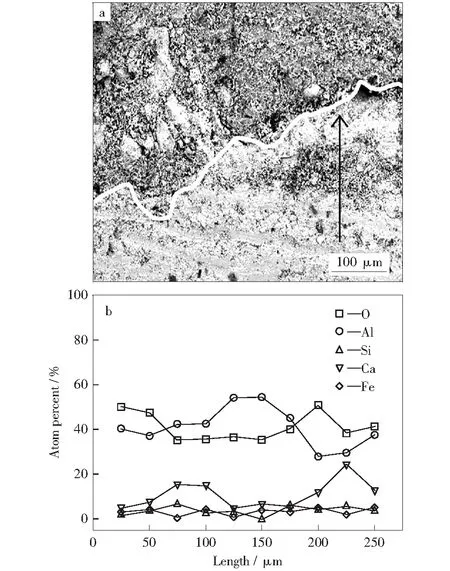

图11a所示为灰渣铺展方向的第三区域分界处截面的微观形貌。由图11a可以看出,灰渣层在刚玉层下形成刚玉层-侵蚀层-刚玉层的结构。其原因可能是在润湿过程中,由于高温下润湿受重力和固液相张力的影响,通过刚玉板气孔相向下渗透。在一定深度时,渗透作用受阻,熔渣通过刚玉板内部水平方向上的非致密区域扩散且反应形成侵蚀通道,在刚玉内部形成侵蚀层。

图11b所示为3区域分界处截面的元素分析。由图11b可以看出,刚玉层的Al元素含量在150 μm~200 μm侵蚀深度下降了22%,在200 μm以上上升12%,Si和Ca元素含量正相反,而Fe元素含量上升4%,说明灰渣长距离铺展后与刚玉界面及内部相互作用导致在刚玉层下Fe侵蚀能力增强。在渣中的碱性氧化物产生侵蚀作用,Si和Ca作用基本相似,但整体作用小于Ca和Fe的作用。

图11 3区域分界处截面的微观形貌和元素分析Fig.11 Micromorphology and elemental analysis of section at the boundary of Area 3

2.3 润湿过程中的侵蚀机制

结合图7的渗透压变化和图9a~图11a的微观形貌结果,Ⅰ,Ⅱ,Ⅲ,Ⅳ处的侵蚀深度由大到小的顺序为Ⅰ,Ⅱ,Ⅲ,Ⅳ,侵蚀深度变化和渗透压变化一致。Ⅰ处渗透深度最大,可推断Ⅰ处受到内侧和外侧半径两部分渗透压叠加的影响,在熔渣和截面所观察到的渗透深度变化规律一致。

在润湿方向上,灰渣从1处向3处润湿,而Fe元素平均含量先减小后增大,Ca和Si元素平均含量先增大后减小(见图9a~图11b),可见在熔渣铺展时,距离熔渣越近,Ca和Si元素的侵蚀作用越明显,随距离增加Fe元素侵蚀作用凸显。最终,熔渣侵蚀作用总体减弱。

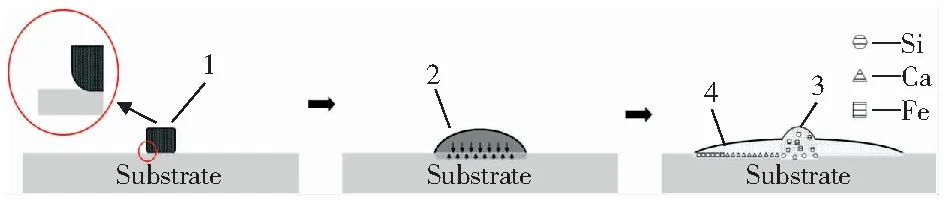

润湿水平方向上的侵蚀作用和渗透压变化趋势随熔渣分层铺展,发生侵蚀作用的组分随润湿铺展距离改变而改变(见图12)。在此过程中的侵蚀作用伴随刚玉板中刚玉组分溶解进入熔渣,使得熔渣在润湿过程中与刚玉板相互作用改变熔渣的接触角,并进一步润湿前方的刚玉板,重复之前的过程,熔渣的侵蚀作用不断减弱。最终,侵蚀作用在边缘受刚玉板的阻碍,润湿达到平衡。图9~图11的微观形貌和元素变化也印证了这一点。

图12 熔渣润湿侵蚀过程Fig.12 Wetting and corrosion process of slag1—Ash tablets;2—Molten slag;3—Inside slag;4—Outside slag

3 结 论

1) 随温度升高,灰渣在刚玉板上的润湿行为分为三个阶段:熔渣收缩阶段、润湿阶段和分层润湿阶段。接触角经历了先增大后减小的过程,润湿半径的变化则相反,在分层润湿后内外层熔渣的接触角随温度变化不同,分层后有明显的分界线。

2) 依据渗透压衡量灰渣在不同温度点下的侵蚀性能。采用Allometricl,Boltzmann和GaussAmp三个公式分段拟合出接触角和润湿半径公式,拟合相关系数较高,均在0.95以上。根据渗透压公式联立接触角和润湿半径的拟合公式,得出的新公式与实际渗透压拟合程度较好,相关系数达到0.99和0.79。

3) 灰渣在刚玉板上的侵蚀分为三层:熔渣层、侵蚀层、刚玉层。分层截面分析可得出熔渣的作用从熔渣中心到四周不断减弱。由于Si和Ca元素向下渗透,含量降低导致分层现象,由于温度和熔渣-刚玉板相互作用两个因素,不同元素主要侵蚀位置不同,在润湿路径上遵从Si,Ca,Fe先后顺序。