陶瓷化聚烯烃材料在耐火电线电缆中的应用与研究进展

李 璇, 李 静, 周 肖, 陈 卫

(1.新疆工程学院,新疆 乌鲁木齐830091;2.特变电工股份有限公司新疆线缆厂,新疆 昌吉831100)

0 引 言

随着我国经济的快速发展以及人们防火安全意识的提高,阻燃、耐火材料在国民生产生活中的重要性日益凸显。在高层建筑及大型超市、医院、车站和机场等公共场所的建设过程中,使用了大量高分子材料,大都是碳氢化合物,是可燃物质,一旦遇到明火,容易被点燃并导致火焰的进一步蔓延,引起火灾,导致人们生命财产的重大损失。国家强制性标准GB 50016—2014《建筑设计防火规范》[1]提高了高层住宅建筑和建筑高度大于100 m的高层民用建筑的防火技术要求,而消防配电线路的敷设是否安全,直接关系到消防用电设备在火灾时能否正常运行,标准规定消防配电线路应满足火灾时连续供电的需要,为满足规范需要配备相应规格的阻燃或耐火电缆,这给阻燃、耐火电缆的发展带来前所未有的机遇。

陶瓷化高分子复合材料是一类新型防火耐火材料,是以聚合物为基材,加入成瓷填料、助熔剂、阻燃剂及其他助剂,经加工制成的特种复合材料。与传统高分子材料在火焰或高温环境中会焚化脱落不同,这种新型材料在常温下可保持一般高分子材料的机械性能和加工性能,在火焰或高温环境中能迅速形成紧致坚硬的陶瓷体,从而起到阻燃、耐火、耐烧蚀的作用[2]。陶瓷化聚烯烃材料具有广阔的应用前景,特别是用于电线电缆制造,可在火灾中保持电路的通畅,尽可能减少人身伤害和财产损失。

1 国内外耐火电线电缆试验方法的比较

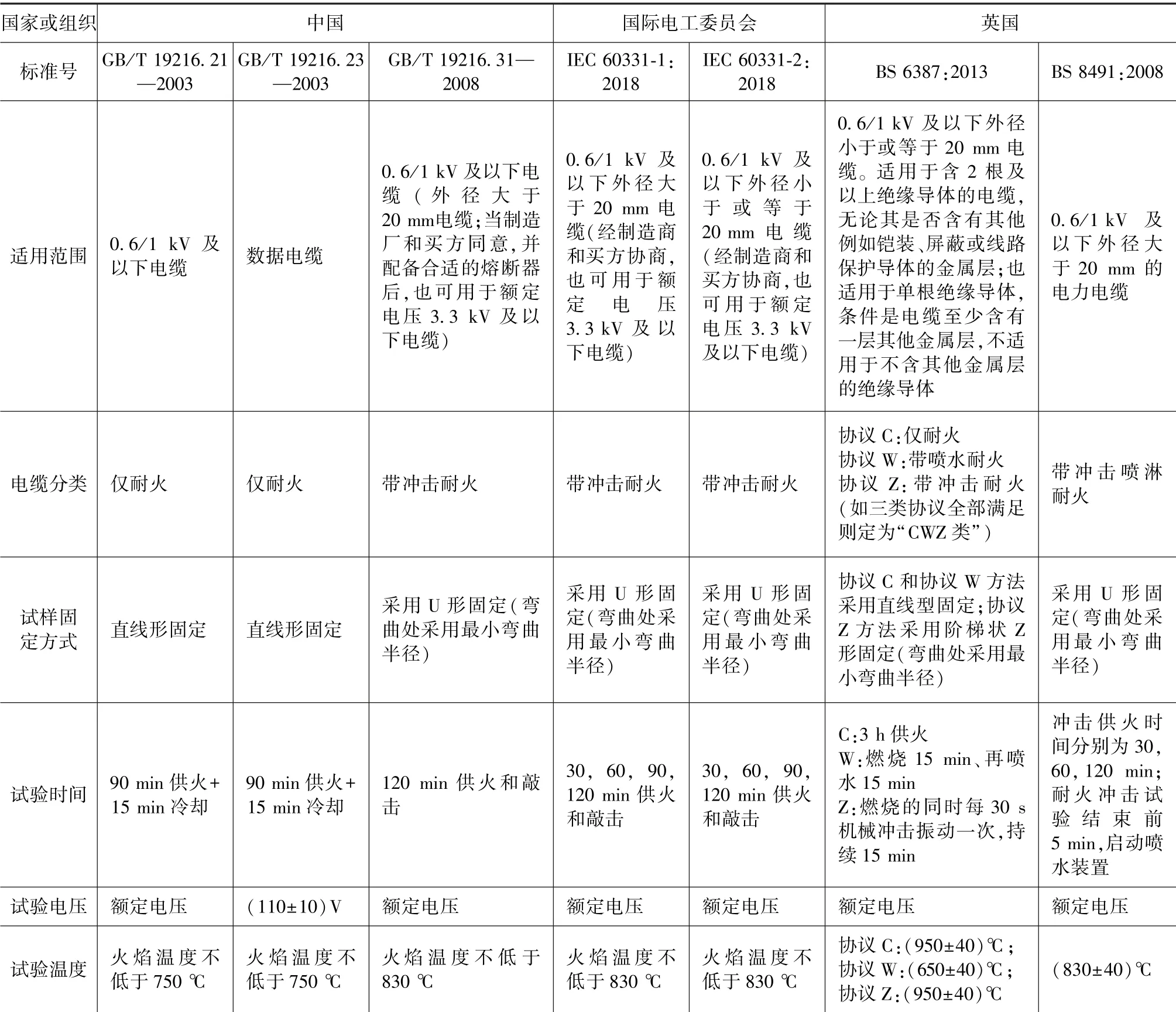

电线电缆是用以传输电能、传递信息和实现电磁能转换的线材产品。在建筑内敷设的消防用电设备配电线路,需要确保发生火灾时一定时间内可以正常运行,以确保消防设备、报警系统、信号控制系统、应急照明设备等重要设施的用电需要,为人们逃离火灾现场争取更多的时间。国内外对耐火电线电缆的测试均有相应的标准,并且对耐火性能的要求也越来越严格。现对我国[3⁃5]、国际电工委员会[6⁃7]和英国[8⁃9]现行的耐火特性试验标准,从标准适用范围、试样固定方式、测试条件等方面进行比较,国内外耐火电线电缆标准对比见表1。

表1 国内外耐火电线电缆标准对比

由表1可知:所列标准均适用于0.6/1 kV及以下电压等级电线电缆,试验方法及要求按照电缆外径小于或等于20 mm、大于20 mm进行区分。国家标准GB/T 19216.23—2003规定了没有额定电压且用于极低电压线路的数据电缆的耐火试验要求;GB/T 19216.31—2008、IEC 60331⁃1:2018、IEC 60331⁃2:2018中附注了经制造商和买方协商,也可用于额定电压3.3 kV及以下电缆;BS 6387:2013严格规定了适用的电缆结构要求。

从试样固定方式比较,GB/T 19216.21—2003、GB/T 19216.23—2003、BS 6387:2013协议C方法和协议W方法均采用直线形固定方式,其余标准采用U形或阶梯状Z形固定方式。分别用于考察直线布线方式和非直线布线方式时的耐火性能。

比较所列标准测试条件,GB/T 19216.21—2003、GB/T 19216.23—2003的试验时间固定、供火温度要求为不低于750℃,不含敲击和喷水方式,仅考察了电线电缆的耐火特性。国家标准GB/T 19216.31—2008提高了供火温度,且考察了在敲击方式下电线电缆的耐火性能。IEC 60331⁃1:2018、IEC 60331⁃2:2018、BS 8491:2008根据需求选择不同的试验时间,测试时均采用敲击方式,其中BS 8491:2008标准规定在耐火冲击试验结束前5 min启动喷水方式。BS 6387:2013标准规定了协议C(单独供火)、协议W(供火喷水)、协议Z(供火并施加冲击)3种方式,供火时间分别为3 h、15 min供火+15 min供火并喷水、15 min供火并机械冲击振动,三类协议全部满足则定为“CWZ类”;协议C、协议Z方法供火温度为(950±40)℃,协议W方法供火温度为(650±40)℃。

我国为了进一步提高耐火电缆测试标准要求,2020年7月1日实施的GB/T 19666—2019与标准GB/T 19666—2005比较新增了供火加机械冲击的耐火(NJ)和供火加机械冲击和喷水的耐火(NS)要求,试验时间均为120 min,试验方法依据IEC 60331⁃1、IEC 60331⁃2中相关规定执行。

通过对比国内外耐火电线电缆试验方法,以及我国标准的不断完善,可见耐火电线电缆不只是简单的承受火焰的高温灼烧,还需要在复杂的火灾环境中能保持线路通畅,保护人们的生命财产安全。陶瓷化高分子材料的出现为耐火、防火提供了一种新型的、安全的材料,让耐火电线电缆的发展找到了新的方向。

2 陶瓷化聚烯烃材料研究进展

陶瓷化高分子复合材料研究最早可追溯到20世纪60年代,利用聚合物制备陶瓷材料并将其作为陶瓷化合物的前驱体使用,但发展较为缓慢,直到近几十年,学者们制备出一系列阻燃耐火的聚合物/无机填料复合材料,并对这类体系材料的瓷化机理进行了深入的研究,才使陶瓷化材料成为耐火电缆领域的研究热点之一。其中,澳大利亚莫纳什大学程一兵教授发明的可用于耐火电缆的陶瓷化高分子复合材料,由澳大利亚的Ceram Polymerik公司实现了商业化生产[10]。

从理论上讲,高分子聚合物均可用作陶瓷化高分子材料的基体,如聚氯乙烯、聚乙烯、聚丙烯、乙丙橡胶、硅橡胶、乙烯⁃乙酸乙烯共聚物(EVA)、乙烯⁃1⁃辛烯共聚物(POE)、酚醛树脂等。目前研究和报道较多的是陶瓷化硅橡胶[11],这类材料虽然在电绝缘性和成瓷残留率、成瓷强度等方面具有优势,但其成本较高,且应用于电缆生产时需要配备橡胶挤出设备,而陶瓷化硅橡胶带材则需要采用绕包工艺,这对带材的强度要求比较高且工艺较难控制。

聚烯烃材料成本相比于硅橡胶较低,应用范围较大,且陶瓷化聚烯烃材料用于电缆生产时采用普通低烟无卤聚烯烃材料挤出设备即可,因此近年来对陶瓷化聚烯烃的研究逐渐增多。2002年意大利皮雷利&C.有限公司P·L·皮纳奇等[12]人在我国申请的发明专利CN02828870.X是较早的关于陶瓷化聚烯烃复合材料的文献报道,采用EVA做基体、玻璃料作填料,制备了一种可陶瓷化的耐火电缆料。在国内,王庭慰等[13]较早开展了陶瓷化聚烯烃材料的研究,以聚乙烯和EVA为基体材料,添加适当的成瓷组分和助剂,对陶瓷化聚烯烃材料配方进行设计。

近年来,关于陶瓷化聚烯烃材料的研究报道,基体材料主要采用聚乙烯、EVA、POE、聚乙酸乙烯酯(PVAc)等的一种或组合,成瓷填料常用高岭土、滑石粉、硅灰石、云母、石英粉、玻璃粉等。为了降低材料的瓷化起始温度、促进烧结,往往会在配方中添加一定量的助熔剂,帮助材料体系在烧结过程中在较低温度时有液相物质形成。助熔剂主要有低温玻璃粉、硼酸锌、氧化锌等。

邵海彬等[14]以聚乙烯、乙烯⁃辛烯共聚物为基体材料,以高、低熔点瓷化粉为瓷化填料制备了一种陶瓷化聚烯烃材料。研究了低熔点瓷化粉表面处理及添加量对材料拉伸性能、低温性能、加工性能、瓷化性能的影响,结果表明:表面处理能够明显提高材料的拉伸强度和断裂伸长率,改善材料的低温性能,其原因是表面处理将低熔点瓷化粉的表面由无机表面转变为有机表面,使低熔点瓷化粉与树脂的相容性增加,样品中的缺陷和应力集中点减少。

苏朝化等[15]以POE和低密度聚乙烯(LDPE)为基体树脂,选用氢氧化铝作为瓷化粉,加入抗氧剂、润滑剂等助剂,制备了耐火电缆用陶瓷化聚烯烃材料,并对不同含量瓷化粉用量时材料的拉伸强度、断裂伸长率、体积电阻率、极限氧指数等性能指标进行测试,结果表明:研制的耐火电缆用陶瓷化聚烯烃材料各项性能指标满足标准要求。

葛铁军等[16]采用聚乙烯作为基体材料,添加高岭土作为成瓷填料,自制的陶瓷化硼酸锌(SCZB)作为助熔剂,研究了不同含量的SCZB对复合材料阻燃性能和熔滴性能的影响,结果表明:随着SCZB用量增加,复合材料的氧指数明显提高、熔滴数逐渐减少,说明SCZB的加入既提高了聚乙烯材料的阻燃性,也解决的聚乙烯材料燃烧时的熔滴问题,当添加30份SCZB时,材料氧指数值为28.8,样条燃烧在1 min内无熔滴滴落。通过观察样条在不同温度下烧蚀后的扫描电子显微镜(SEM)图,在800℃下烧蚀后的样条断面致密且连续。

DI H W等[17]以EVA为基材,填充玻璃粉、玻璃纤维、氰尿酸三聚氰胺(MCA)和有机改性蒙脱土(OMMT),制备了EVA基陶瓷化聚烯烃材料,MCA在燃烧过程中释放出大量不可燃气体,提高了复合材料的阻燃性能。GONG等[18]在EVA树脂中添加了胶囊化的红磷(WCRP)和玻璃粉,高温烧结时,体系中的WCRP促进了方石英晶体形成,提高了材料的自支撑能力;随着烧蚀温度的升高,陶瓷体的内部孔洞减少,弯曲强度增大。

邸宏伟等[19]以EVA为基材,磷酸盐玻璃粉(GD)和叶腊石粉(PL)为陶瓷化填料,三聚氰胺氰尿酸盐(MCA)为阻燃剂,有机蒙脱土(OMMT)为抗熔滴剂,过氧化二异丙苯(DCP)为交联剂,制备可陶瓷化阻燃EVA复合材料,通过改变体系中各组分的用量,研究复合材料的力学性能、瓷化后弯曲强度、阻燃性能,当EVA/CF(GD/PL=4∶3)/MCA/OMMT/DCP=35/35/25/5/0.06时为最佳配比,阻燃性能达到聚中V-0级,力学性能满足电缆要求。

张家宏等[20]通过在EVA/POE树脂中加入云母粉和硼酸锌作为低温陶瓷的成瓷填料,以碳酸钠作为助熔剂,制备了一种低温陶瓷材料,考察了碳酸钠含量、烧结温度对材料成瓷的影响,当碳酸钠加入量为0.25 mol时,陶瓷化聚烯烃燃烧后成瓷效果好。

Al⁃HASSANY等[21]用高岭土或滑石粉作为瓷化填料,氢氧化镁作为阻燃剂,硼酸锌和玻璃粉作为助熔剂制备了聚乙酸乙烯酯(PVAc)基陶瓷化复合材料,PVAc的受热分解与氢氧化镁的分解同时进行,氢氧化镁分解释放的水蒸气稀释了可燃的乙酸气体,并促进炭层的形成,保障了烧蚀残留物的完整性。

3 陶瓷化聚烯烃材料应用于电线电缆的优势

随着陶瓷化高分子材料研究报道的增多,人们开始对陶瓷化聚烯烃的优点有所认识。陶瓷化聚烯烃材料的基本性能与普通阻燃聚烯烃材料相似,但在阻燃、耐火性质上有很大的优势。普通阻燃聚烯烃材料具有一定的氧指数,遇火时能延缓材料燃烧且在火源撤离后材料能够自熄,但燃烧后的材料即变成粉末没有支撑性;而陶瓷化聚烯烃材料在高温环境中或灼烧时可在短时间内硬化转变成陶瓷状,具有一定的强度,满足当前耐火电线电缆的设计要求。

陶瓷化聚烯烃材料的耐火性主要体现在隔火和隔热两个方面。在高温或灼烧时,聚烯烃基体材料受热分解,添加于材料体系中的无机成瓷填料与助熔剂等其他助剂熔融黏结在一起,从而形成致密、坚硬的陶瓷壳体,能有效抵御火焰向内部结构烧蚀,同时阻止内部结构中材料分解产生的可燃气体向外部扩散,体现为隔火性。高温下聚烯烃材料分解时产生气体,使成瓷后的壳体中留下许多微孔,形成隔热层,可阻止外部高温向内部的传递,延缓内部材料的进一步分解,显示出隔热性。

陶瓷化高分子材料因其独特的耐火性质,被广泛应用于电线电缆生产中。近几年关于应用于电线电缆的陶瓷化聚烯烃材料的研究[22⁃25]、以及陶瓷化聚烯烃耐火电缆产品的设计的文献报道不断增加[26⁃28]。陶瓷化聚烯烃材料可采用线缆企业常规低烟无卤聚烯烃材料挤出设备进行生产,无须增加投资采购专用设备。陶瓷化聚烯烃耐火电缆相比于传统云母带耐火电缆、氧化镁矿物质绝缘耐火电缆、柔性防火电缆、陶瓷化硅橡胶耐火电缆,在生产设备及工艺、产品性能、敷设工艺、应用及综合成本等方面具有明显优势。各类耐火电缆对比情况见表2。

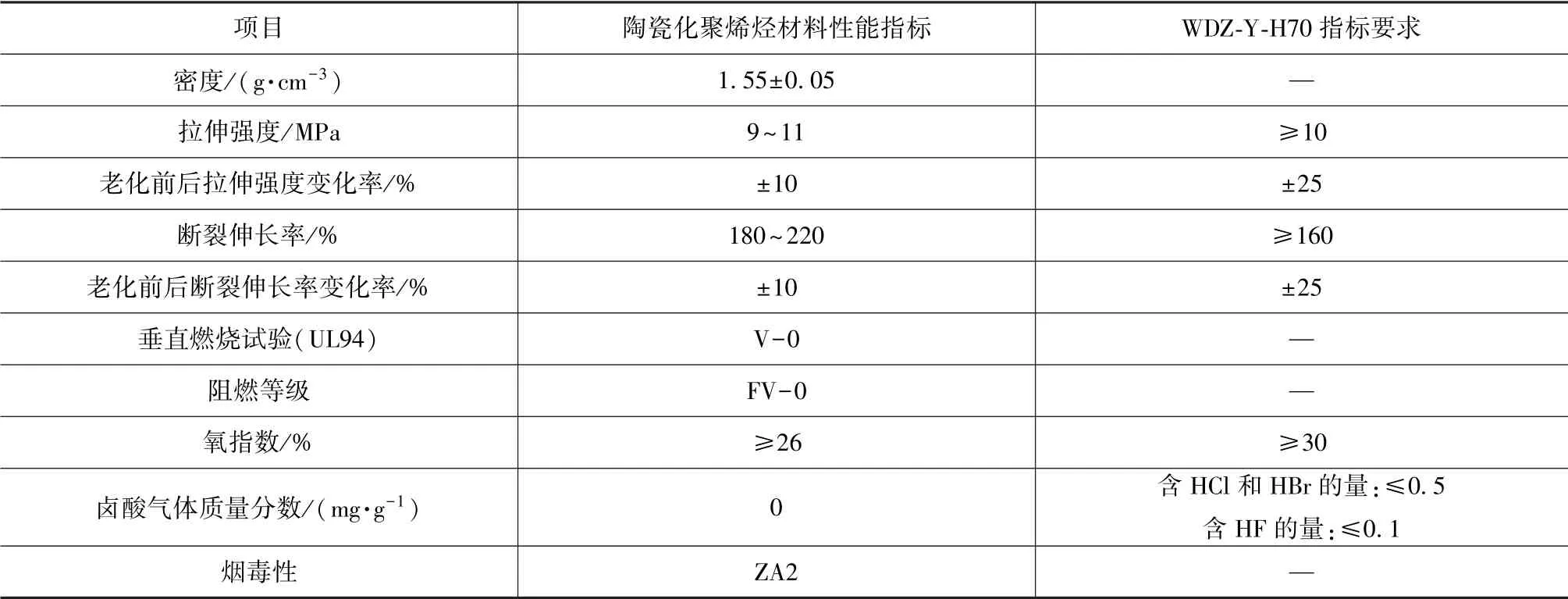

当前,陶瓷化聚烯烃材料在电线电缆行业中应用的相关标准尚未出台,沈佳培等[29]通过对比分析已通过实质审查的相关专利,总结了此类材料的基本性能指标。基于此,结合国内部分厂家的产品参数,在表3中列出实际应用中陶瓷化聚烯烃材料的基本性能指标,并对比了国家标准GB/T 32129—2015[30]中电线电缆用无卤低烟阻燃聚烯烃护套材料(WDZ⁃Y⁃H70)的基本性能指标。

表3 陶瓷化聚烯烃材料的基本性能指标

4 陶瓷化聚烯烃材料发展前景

近十几年来,陶瓷化高分子材料新型的耐火电缆料,已被广大电线电缆企业所熟知,应用于各类耐火电线电缆产品之中。其中,陶瓷化聚烯烃材料的发展和应用稍晚于陶瓷化硅橡胶,但由于其基材成本低、产品生产效率高而逐渐受到研发技术人员的重视。目前的研究报道,多集中于采用不同类型的聚烯烃基材、不同的成瓷填料、不同的助熔剂,讨论不同配方对陶瓷化聚烯烃材料力学性能、成瓷性能的影响,而对陶瓷化聚烯烃材料绝缘性能的研究较少,若想要将其直接用于电线电缆的绝缘层,此方面研究不可或缺。

从文献报道中关于陶瓷化聚烯烃电缆的结构设计可以看出,大多数情况下是将陶瓷化聚烯烃材料作为隔火内衬层使用,为了确保耐火电缆能够通过带冲击、喷水的耐火试验,往往还需要在陶瓷化聚烯烃外绕包低烟无卤玻璃纤维带起到固定和支撑作用。这是陶瓷化聚烯烃材料本身的局限性所致,即便在陶瓷化聚烯烃材料体系中加入了低温助熔剂,陶瓷化聚烯烃材料仍然需要在温度达到300℃以上时才开始成瓷,在此温度之前处于过渡态的陶瓷化聚烯烃材料物理机械性能较低,无论是在试验环境还是真实火灾场合,这一阶段陶瓷化聚烯烃材料极易出现脱落,无法形成壳体发挥隔火和隔热功能。陶瓷化聚烯烃材料的这一特性,一定程度上限制了其在不同类型电线电缆中的应用,尤其是在布电线产品中的应用。

对于陶瓷化聚烯烃材料研究,目前还没有形成完整的体系,其应用领域的深度和广度有待进一步研究。一方面,该材料配方设计应根据适用的场合、不同电压等级、不同结构、用于不同环境中的电线电缆进行分层次研究,提高陶瓷化聚烯烃材料的综合性能和性价比,实现低成本的工业化生产;另一方面,需要进一步探讨陶瓷化聚烯烃材料的成瓷机理,用理论指导选择更优的成瓷填料及助剂,促使陶瓷化聚烯烃材料的物理化学性能、加工特性、使用性能均有所提高,同时更加环保。