转子挤压油膜阻尼器静偏心对减振效果的影响

徐伟文, 张大海, 王 平, 刘璟泽, 费庆国, 姜 东

(1. 东南大学 江苏省空天机械装备工程研究中心, 南京 211189; 2. 东南大学 机械工程学院, 南京 211189;3. 中国航发湖南动力机械研究所, 湖南 株洲 412002; 4. 南京林业大学 机械电子工程学院, 南京 210037)

航空发动机中普遍采用挤压油膜阻尼器(squeeze film damper,SFD)来抑制转子的过度振动,减小支承外传力,使转子系统平稳越过临界转速,或抑制运行过程中突发的瞬态响应[1-2]。

对航空发动机进行精确建模是获得准确的动力学响应的前提。针对航空发动机整机建模技术,曹芝腑等[3-4]提出了一种有限元模型修正方法,在保证精度的同时有效提高计算效率。对于航空发动机中支承结构的建模,也已进行了大量研究[5-6]。由于支承结构中油膜的高度非线性,转子系统往往出现非线性振动[7-9]。

为了分析支承结构中油膜的作用与效果,Holmes[10]从求解雷诺方程出发,基于短轴承假设推导了SFD的油膜力表达式。刘杨等[11]从理论角度分析了转子系统中挤压油膜的减振效率,发现在一定转速范围内SFD能够有效起到减振效果。试验研究表明,SFD的减振效果还表现为对碰摩等故障引起振动的抑制作用[12]。

实际工程中,由于零部件加工误差、装配误差和重力等因素的影响,SFD无可避免地产生一定程度的静偏心。Sykes等[13]在不同静偏心条件下进行了试验研究,发现SFD静偏心会导致转子系统出现次谐波振动;祝长生等[14]试验研究了SFD内外环部分接触时的减振特性,发现静偏心可能导致转子无法通过共振转速区域。刘占生等[15]利用脉冲激励法测定SFD的阻尼系数并与理论值进行对比,发现在一定的静偏心比范围内两者才能较好的吻合。赵项伟等[16]推导了静偏心条件下SFD的雷诺方程,使用Jeffcott转子模型研究了转子系统的响应。李岩等[17]分析了阻尼器不同心及油膜环碰摩故障等因素作用下转子系统的振动特性。刘展翅等[18]通过试验研究了不同静偏心条件下SFD的减振性能,结果表明静偏心会导致转子系统临界转速升高,失效不平衡量减小。由于静偏心在SFD实际应用时必然存在,并会带来转子系统振动特性的改变,因此不容忽视。而目前有关SFD静偏心的研究相对匮乏,且主要为试验探究,故有必要进一步分析静偏心对转子系统减振特性的影响。

本文基于Reynolds边界条件求解静偏心条件下SFD的雷诺方程,推导了静偏心条件下的SFD油膜力表征公式;建立模拟高压转子系统的有限元模型,分析了静偏心对SFD减振特性的影响。

1 静偏心SFD转子系统

1.1 静偏心SFD油膜力

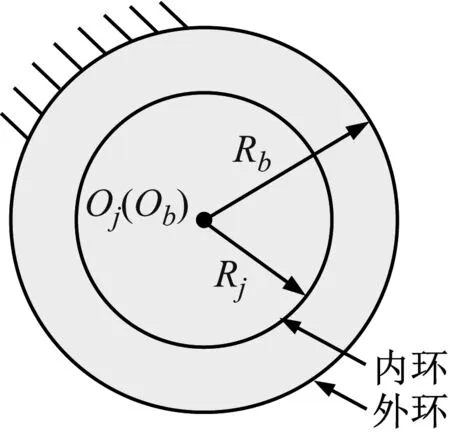

同心型SFD常常通过鼠笼弹支进行定心。鼠笼弹支的外表面充当油膜内环,支承座或机匣的内表面作为油膜外环。外环一般处于固定状态。在油膜外环和内环间形成挤压油膜,便组成了SFD。SFD的理想状态如图1所示,其中Rj和Rb分别是油膜内环和外环半径,二者间隙中的阴影部分即挤压油膜区域。静止时(图1(a))SFD的油膜内环圆心Ob与油膜外环圆心Oj位置重合;工作状态下(图1(b)),内环圆心Ob围绕外环圆心Oj进动。需要指出的是,圆形点划线轨迹仅作为内环圆心的进动示意,并非真实运动轨迹。在实际应用中,零件加工、部件装配等因素容易导致鼠笼弹支相对支承座发生相对偏移,造成油膜外环与油膜内环圆心位置不重合。如图2所示,静止状态(图2(a))下Oj相对于Ob偏移了一段距离es。此时,工作状态下(图2(b))的SFD内环不再围绕油膜外环圆心Ob进动,而是围绕初始静偏心位置Oj0进动。这种变化会改变油膜压力楔形区域,从而使油膜力发生改变,最终导致SFD工作特点与减振性能的变化。

(a) 静止状态

(a) 静止状态

假设流体不可压缩,黏度为常数,根据SFD的广义雷诺方程[19], 可得含静偏心项的SFD雷诺方程

(1)

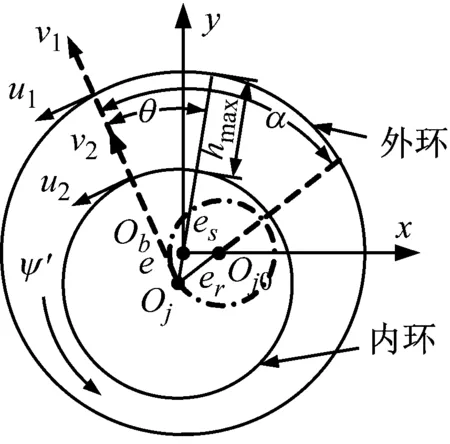

式中:h是局部油膜厚度;p(θ,z)代表SFD内压力分布,θ是油膜起始角,从最大油膜厚度处开始计算,z是轴颈轴向坐标。各参数含义如图3所示。图3中:x和y分别代表水平与竖直方向坐标,并在x方向出现静偏心;μ是润滑油的黏度;u1和u2分别代表油膜内外边界的圆周速度;v1和v2分别代表油膜内外边界的径向速度;er代表相对动偏心,即轴颈中心实际运动位置Oj与静偏心位置Oj0的连线距离;e代表绝对动偏心,是轴颈中心实际运动位置Oj与油膜外环中心Ob的连线距离。由于油膜外环固定,故有u1=v1=0。

图3 静偏心SFD雷诺方程计算模型Fig.3 Calculation model of SFD Reynolds equation withstatic eccentric

在短轴承假设下,式(1)的解析解

(2)

角度θ处的油膜厚度为

h=c(1+εcosθ)

(3)

(4)

α是油膜起始角与相对动偏心连线间的夹角,α和θ满足如下关系

(5)

此时油膜支承力的径向和切向分量为

(6)

式中:R是SFD半径,由于SFD间隙远远小于其半径,故可以认为R=Rb=Rj。式(6)的求解需要根据边界条件确定油膜起始角θ的值,本文考虑与实际情况更接近的Reynolds边界条件[20]。该边界条件认为SFD在θ<π的某一点θ1处开始出现油压,并存在于θ1~θ1+π的范围内,而其他部位压力为零。故令式(2)为零即p(θ,z)=0,可得

(7)

代入式可得

(8)

将式(3)代入式(6),并在SFD轴向长度范围内积分可得

(9)

将式(5)代入式(9)可得

(10)

式中,I1、I2和I3是著名的Sommerfeld积分

(11)

当不存在静偏心时,有er=e,式(10)退化为SFD油膜力经典模型

(12)

式(11)可以通过查询Booker积分表[21]求得,避免直接积分从而提高计算速度。将支承力在直角坐标系中给出

(13)

1.2 转子系统建模

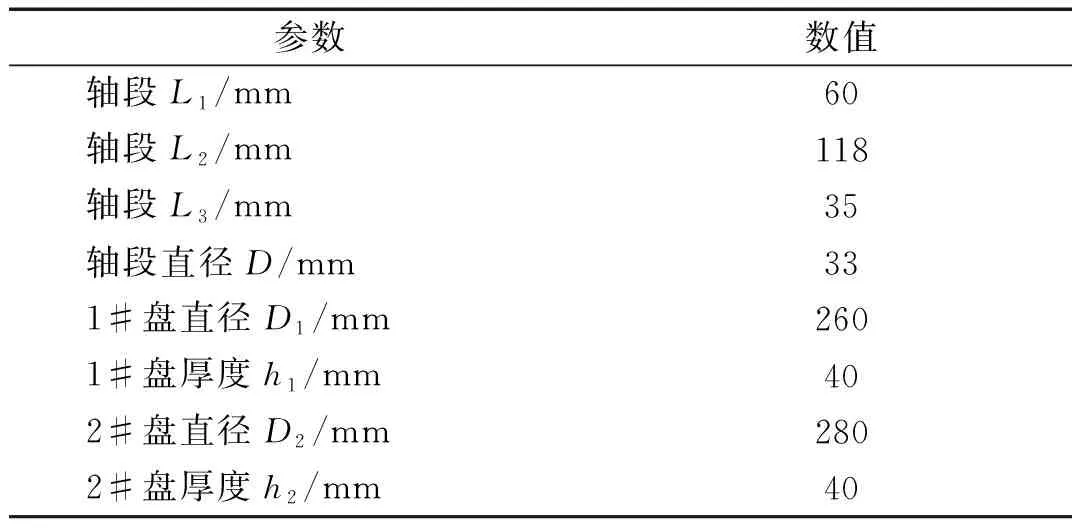

本文采用试验文献中的转子系统模型。转轴上安装两个不同的圆盘,分别模拟压气机盘和涡轮盘。如图4所示,转子系统左端为弹性支承,包括鼠笼弹支和挤压油膜;右端为刚性支承。将轴划分为8个轴段,共9个节点,采用Timoshenko梁单元模型对转子进行建模,具体结构参数如表1所示。其它支承参数参见原实验模型,其中SFD的长径比L/2R<1/2,满足短轴承理论适用条件。

图4 转子系统模型Fig.4 Model of rotor system

表1 转子结构参数Tab.1 Structural parameters of rotor

由于转子轴向被约束,且系统中并无轴向力的作用,因此忽略梁单元的轴向自由度,考虑每个梁单元两个节点各4个自由度,如图5所示。xA,yA和θxA,θyA分别表示横向位移和转动位移,下标A和B分别表示轴段中两个相邻节点A和B。

每个轴段的单元位移矩阵ue为

ue=[xA,yA,θxA,θyA,xB,yB,θxB,θyB]T

(14)

(15)

图5 轴和盘的有限元模型Fig.5 FE model of a shaft element and rigid disk

(16)

式中:ω是转子自转角速度,es是静偏心量矩阵,q是转子系统的广义位移

q=[x1,y1,θx1,θy1,…,x9,y9,θx9,θy9]

(17)

xi,yi,θxi和θyi代表第i(i=1,2,…,9)个节点的位移与转角。Fg是转子系统重力矩阵,Fb是SFD的油膜力矩阵。SFD油膜力仅作用在节点1上,节点1处的油膜力为

(18)

其中Fx和Fy由式(13)求得。Fu是不平衡激励,作用在1#圆盘即节点3处,该处的不平衡力为

(19)

φ是圆盘的角位移。当转子系统处于升降速过程中时,式(19)演化为

(20)

采用Newmark-β与Newton-Raphson相结合的方法求解系统微分方程(16),前者具有计算速度快,容易收敛的优点;后者适用于系统中油膜力带来的非线性项。Newmark-β法系数α=1/2,β=1/4,此时该算法是无条件稳定的。

2 静偏心对临界转速的影响

参照文献中的试验情况,设置6组在x轴正方向的静偏心率,分别为εs=0.06,0.25,0.31,0.44,0.56,并取相同的不平衡量U=10 g·cm。当静偏心率进一步增大时,SFD容易发生碰摩现象,超出油膜力模型适用范围。分别在以上静偏心条件下计算转子系统在相同不平衡量激励下的升速振动响应,获得2号圆盘的振动幅值随转速的变化如图6所示。计算时,以前一个转速下的稳态响应作为下一个转速的初始输入,得到转子系统在升速阶段的渐近稳态响应。

图6 不同静偏心下振动响应Fig.6 Vibration response under different static eccentricity

由图6响应图线可以看出,转子系统的临界转速随着静偏心量的增大而增大,且所对应的振幅呈逐渐减小趋势。与原文献试验结果对比发现,当静偏心率在0.6以下时具有相同的变化趋势,验证了本文所建立模型在该静偏心率范围内的准确性。

在临界转速区域附近选取一特定转速3 500 r/min,绘制转子系统在不同静偏心条件下的SFD轴颈轴心轨迹如图7所示。由图线可知,当静偏心率很低时,轴心进动轨迹接近正圆;随着静偏心率的增加,轨迹中心向静偏心方向偏移,轴心轨迹逐渐被压缩。这种现象同时出现在静偏心方向(水平方向),和与静偏心方向垂直的方向。当静偏心率较大时,轴心轨迹已经变得不规则,且非常接近碰摩边界(SFD油膜外环)。此时SFD的抗振性能大大降低,若继续增加不平衡量,或者突加载荷,SFD可能会发生碰摩而失效。

可见,在转子系统加工装配阶段应尽量保证同心度,避免临界转速区域偏移至工作转速附近;在转子系统的设计阶段也应考虑到临界转速的偏移,在临界转速与工作转速间预留足够的安全裕度。当不平衡量相同时,静偏心增加虽会提供更优的减振效果,但是也降低了转子系统的抗振性能,SFD容易出现碰摩失效。

图7 不同静偏心下的轴心轨迹Fig.7 Shaft orbit under different static eccentricity

3 静偏心对承载能力的影响

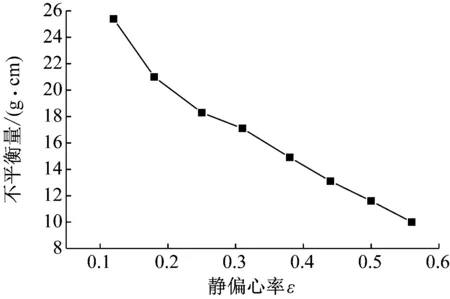

为进一步评估静偏心的影响,此处引入最大不平衡量的定义。由图7可知,当静偏心率为0.56时,阻尼器进动轨迹已经非常接近油膜外环,此时若继续增大不平衡量,或者对转子系统施加非常小的扰动,都会使轴颈与外环发生碰摩,导致SFD失效。不妨以SFD轴颈的位移响应达到SFD油膜间隙的95%作为界限,定义此时对应的不平衡量为该转子系统在这一静偏心率下的最大不平衡量,用以衡量SFD的承载能力。基于该定义,在不同的静偏心条件下,逐渐增加不平衡量,分别计算临界转速峰值处的不平衡响应,获得相应的最大不平衡量。在上文中的静偏心条件下插入几组工况,最终所设置的静偏心条件为εs=0.12,0.18,0.25,0.31,0.38,0.44,0.50和0.56,得到对应的最大不平衡量如图8所示。随着静偏心量的增加,阻尼器最大不平衡量呈现减小的趋势, SFD承载能力被逐渐削弱。

图8 不同静偏心下最大不平衡量Fig.8 Maximum unbalance under different static eccentricity

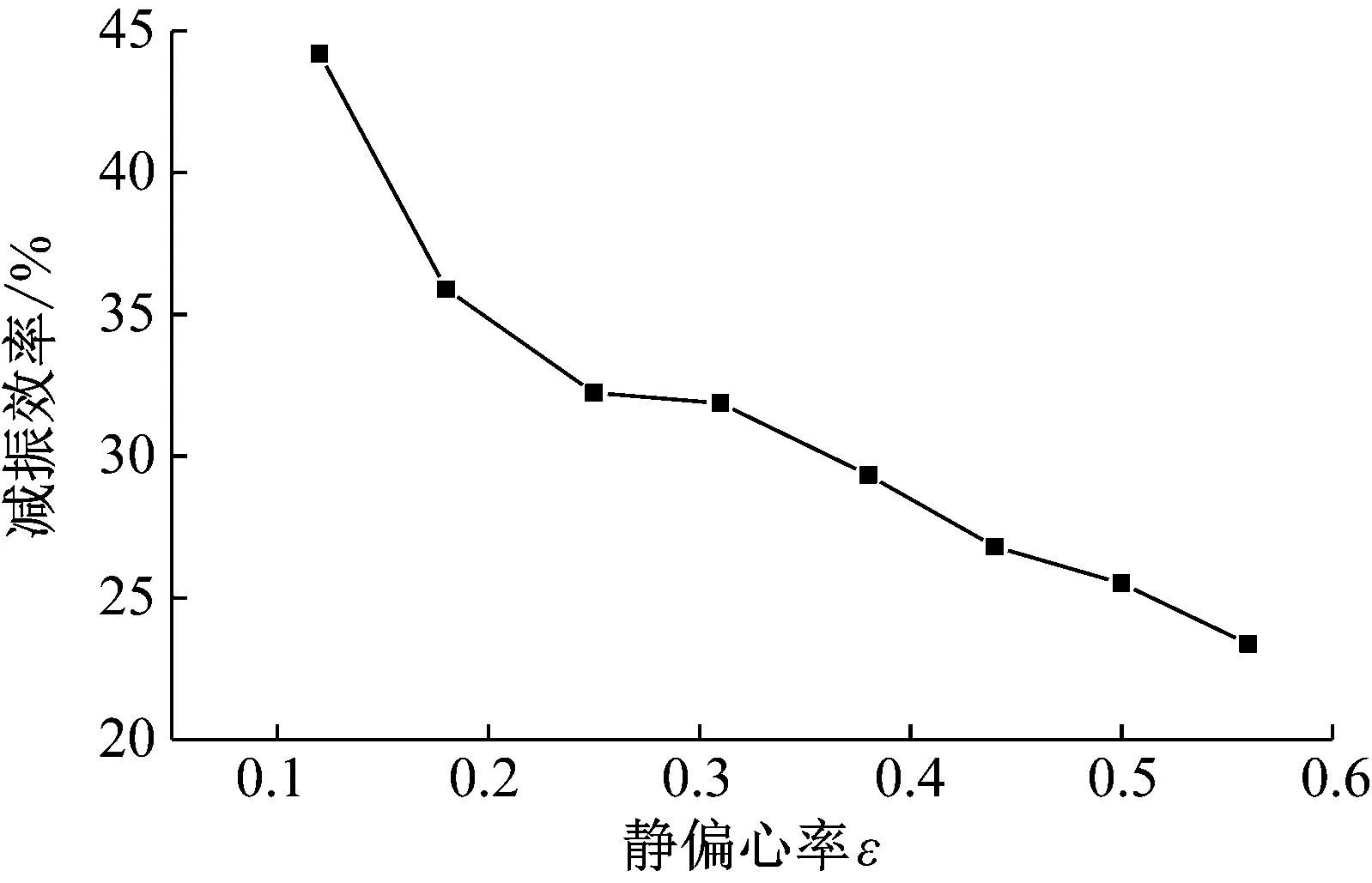

为了进一步研究静偏心对SFD减振效果的影响,分别在不同静偏心率条件下,计算转子系统达到最大不平衡量时临界转速处的幅值响应(2#盘位置),并以纯弹性支承下(剔除油膜力)对应不平衡量的临界转速处幅值响应作为参照。如图9所示,弹性支承与SFD支承二者幅值响应之间的阴影区域,代表SFD的减振效果,随着静偏心率的增加,减振效果区域逐渐变窄。这表明在最大不平衡量下,静偏心降低了SFD的减振效果。为更加直观的观察减振效果的变化,由图9计算不同静偏心率在对应最大不平衡量下的减振效率如图10所示,可见在不同静偏心条件下达到对应的最大承载能力时,SFD的减振效率随静偏心率的增加而降低。

图9 不同静偏心率对应最大不平衡量下的振动响应Fig.9 Vibration response under maximum unbalancecorresponding to different static eccentricity

图10 不同静偏心率对应最大不平衡量下的减振效率Fig.10 Damping efficiency under maximum unbalancecorresponding to different static eccentricity

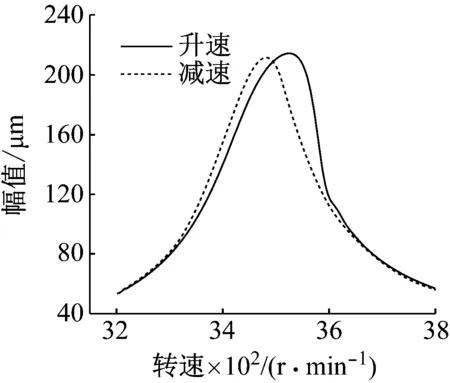

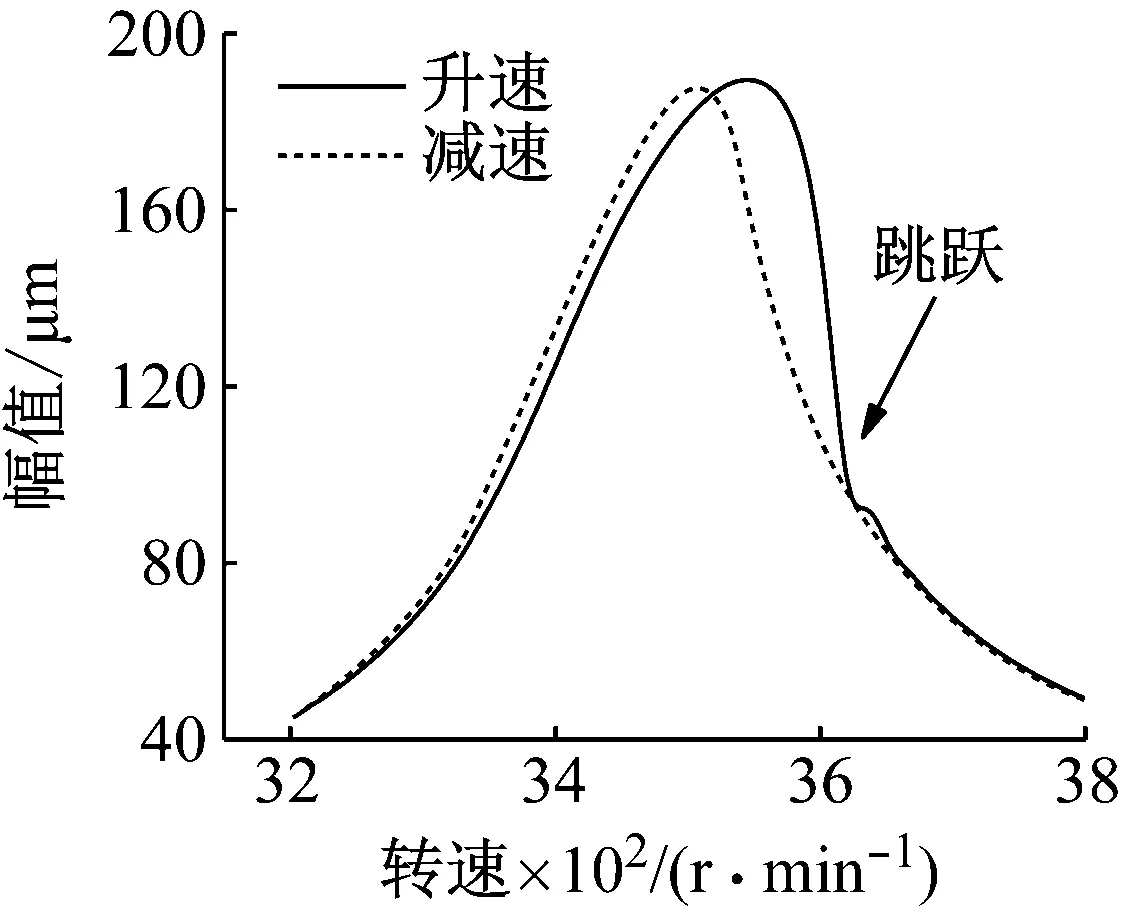

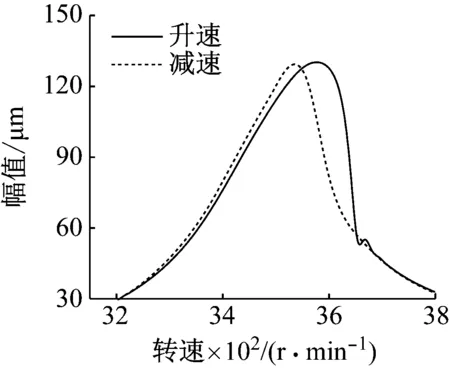

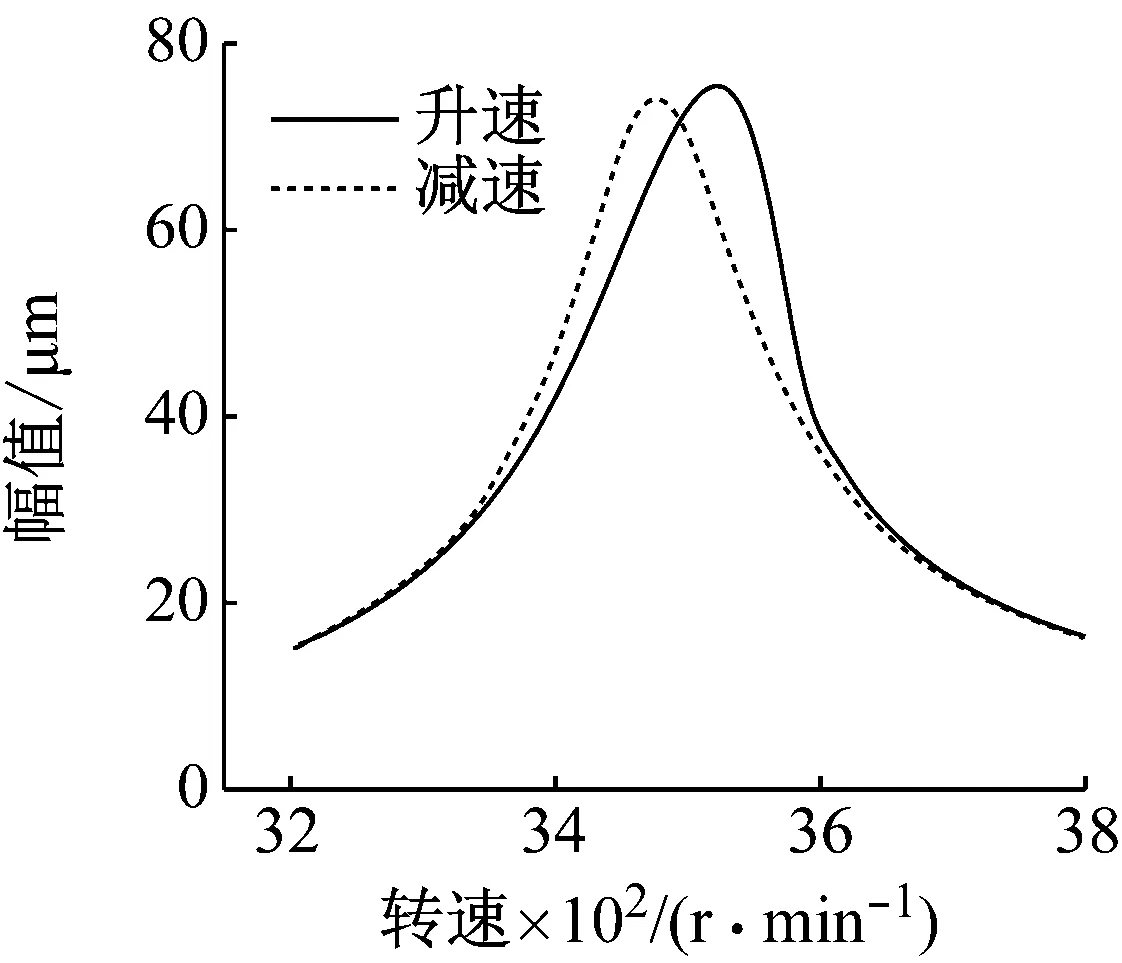

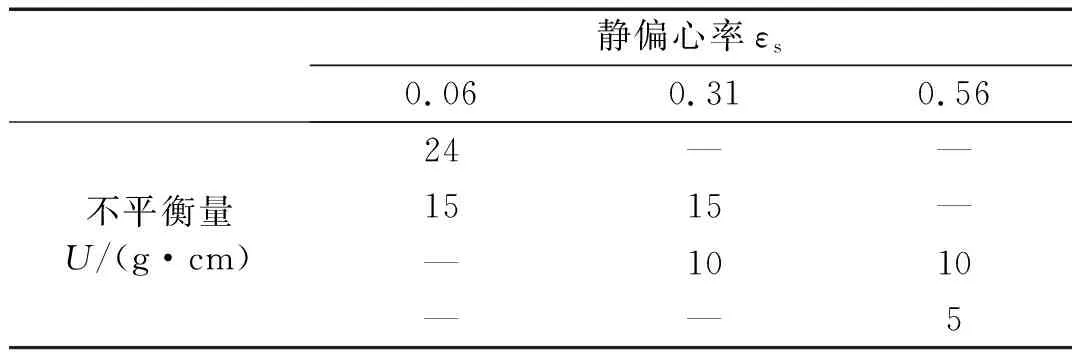

为分析静偏心对转子系统变速过程中幅值跳跃的影响,取三种静偏心工况分别计算转子升降速过程的响应。按照表2设置不平衡量进行计算,这种参数设置方法可大大降低计算量,并形成若干组横向对比和纵向对比。加速度取定值±7.85 rad/s2,分别计算临界转速附近区域内的升降速幅值响应如图11~13所示。

由图11(a)可以看出,当静偏心率εs=0.06时,在较大的不平衡量下(U= 24 g·cm),转子系统在升速过程中出现了严重的幅值跳跃以及波动现象;不平衡量下降到U= 15 g·cm时见图11(b),转子系统的升速响应曲线变化则较为平缓。类似的规律分别在εs=0.31(图12)及εs=0.56(图13)中得到了复现。

(a)U= 24 g·cm

(b) U= 15 g·cm图11 升降速过程振动响应(εs=0.06)

(a)U= 15 g·cm

(b) U= 10 g·cm图12 升降速过程振动响应(εs=0.31)

(a)U= 10 g·cm

(b) U= 5 g·cm图13 升降速过程振动响应(εs=0.56)

表2 静偏心与不平衡量参数

当不平衡量U= 10 g·cm时,对比静偏心率εs=0.31和εs=0.56两种工况,可见在较大的静偏心率下升速响应出现了幅值跳跃以及波动,而静偏心率较低时,升速响应曲线变化则较为平缓。类似的规律在U=15 g·cm时得到了复现。这种规律表明静偏心率的增加会使出现幅值波动或跳跃的不平衡量降低,转子系统的振动响应更倾向于出现不稳定的运动。

4 结 论

本文在Reynolds边界条件下推导了考虑静偏心的SFD油膜力表征公式,建立了模拟高压转子的有限元模型,并通过数值仿真方法研究了静偏心对SFD支承的转子系统的振动特性的影响。在静偏心率低于0.6的工况下进行分析,得出以下结论:

(1) 随着静偏心率增大,转子系统的临界转速呈增大趋势。在转子系统设计与应用中应考虑到静偏心导致的临界转速偏离设计范围现象的出现。

(2) 在相同不平衡量下,随着静偏心率的增大,临界转速的峰值有降低趋势。从这一角度而言,SFD静偏心提高了减振效果,但也降低了系统抗振性能。

(3) 静偏心率增加降低了SFD的承载能力,同时降低SFD在达到最大承载能力时的减振效率。

(4) 静偏心率增加会导致出现幅值跳跃的不平衡量降低,使得转子系统在升速过程中更易出现幅值跳跃。