低温风洞绝热结构设计与性能分析

宋远佳,廖达雄,陈万华,*,赖 欢,侯 予

1.中国空气动力研究与发展中心 设备设计与测试技术研究所,四川 绵阳 621000 2.西安交通大学 能源与动力工程学院,西安 710049

0 引言

为追求大型客机、大型运输机、远程作战飞机和先进战斗机等更高的经济性和安全性,需遵循一系列相似准则开展风洞模拟试验[1]。然而,由于风洞试验段尺寸的限制,加之飞行器结构几何参数越来越大,利用现有常规风洞开展模拟试验的雷诺数偏低,使得基于常规风洞试验结果的飞行器气动设计和性能预测出现偏差,可能导致设计方案更改,延误研制周期,造成经济损失。

为解决常规风洞模拟雷诺数偏低的问题,最实用的方法是采用液氮降低风洞内部温度[2-4]。目前,国际上共建成20 多座低温风洞,特别是美国兰利中心的国家跨声速风洞(National Transonic Facility,NTF)[5-7]、德国宇航中心的低温低速风洞(Kryo-Kanal Koeln,KKK)[8]以及欧洲跨声速风洞(European Transonic Wind Tunnel,ETW)[9-12]等2 m 以上口径的大型低温风洞,为欧美国家的大型客机和运输机研发提供了可靠的试验研究平台,极大地促进了欧美航空业的发展。目前,国内最大的低温风洞为0.3 m 口径[13-14],无法满足我国大型航空航天飞行器的风洞模拟高雷诺数试验需求,亟需开展大口径生产型低温风洞的关键技术研究。

文献[15]指出:具有高效保冷性能的绝热结构作为低温风洞的关键结构之一,是确保风洞可靠运行、降低风洞运行液氮消耗的重要保证。在此基础上,文献[16]综合分析了NTF(试验段尺寸2.50 m×2.50 m×7.62 m,总压1×105~9×105Pa,总温78~338 K,马赫数0.2~1.2)和ETW(试验段尺寸2.0 m×2.4 m×9.0 m,总压1.15×105~4.50×105Pa,总温110~313 K,马赫数 0.15~1.30)等大型低温风洞的绝热结构,认为将绝热结构设计为由若干个绝热单元组成的形式,更有利于绝热层的保护和施工。

绝热结构在服役过程中不仅要具备低温环境适应性,还需不断承受风洞运行的交变压力,因此,开展低温风洞绝热结构设计及其性能研究对于建造安全可靠的低温风洞具有重要意义。有鉴于此,本文在进行低温风洞绝热结构总体设计和选材的基础上,综合运用数值计算和试验研究相结合的方法考察绝热结构性能,以验证结构设计的正确性。

1 绝热结构设计

1.1 设计输入条件

绝热结构在风洞中的服役环境复杂,影响因素多(包括地区气候、风洞内部的宽域温度和压力等)。参考NTF 和ETW 等国外生产型低温风洞的性能指标,确定风洞设计输入条件为:最低设计温度110 K,最高设计温度313 K;最小工作压力1.15×105Pa,最大工作压力4.5×105Pa;风洞口径5 m。

1.2 结构总体设计

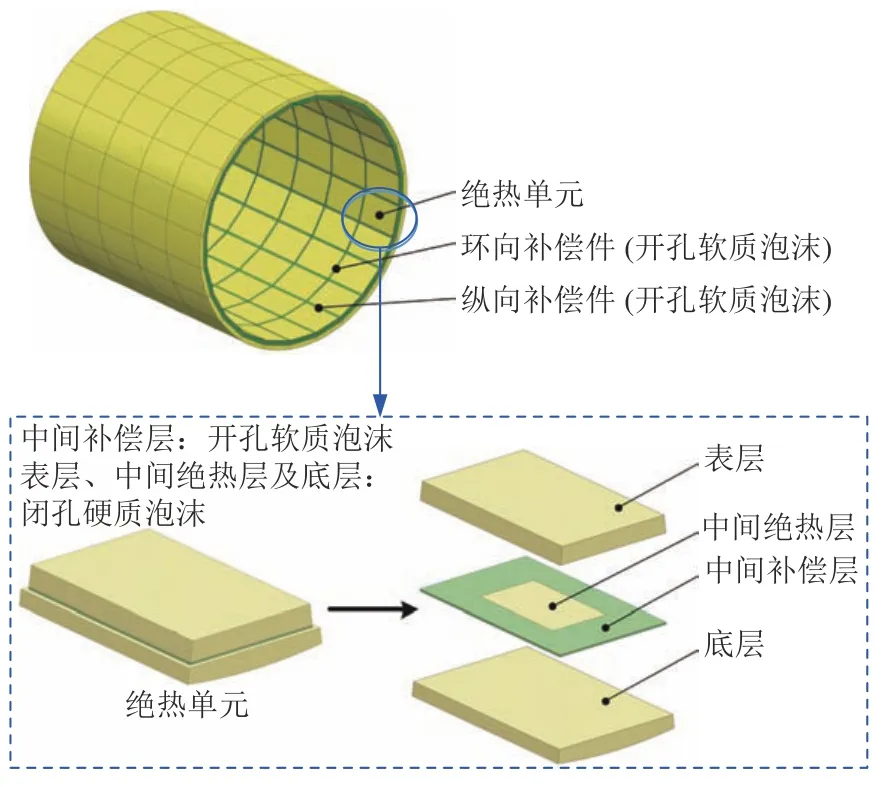

在大型低温风洞中,绝热结构用于保持风洞运行的低温环境,其可靠性直接影响风洞整个内绝热系统的绝热性能。为防止绝热结构在低温环境下破裂损坏,同时便于绝热结构的生产、运输、施工和维护,将绝热结构设计为由若干个绝热单元组成的形式,如图1所示。

图1 绝热结构组成Fig.1 Element of insulation structure

此外,文献[17]指出,采用分层设计工艺,预制软质、硬质泡沫塑料块,可以有效降低绝热单元的热应力水平。为此,将绝热单元设计为多层粘接复合结构,单元长1000 mm、宽633 mm、厚150 mm,从内至外依次为表层(厚70 mm)、中间层(厚10 mm,包括中间绝热层和中间补偿层)以及底层(厚70 mm),其中,中间补偿层环绕于中间绝热层四周。表层、底层和中间绝热层均采用聚氨酯类硬质泡沫材料,主要防止洞体内部冷量外泄,降低洞体外部热量渗入;中间补偿层采用软质泡沫材料,主要起缓冲作用,补偿变形,避免损坏绝热单元。绝热单元之间采用环向和纵向补偿件连接,补偿件宽度为60 mm,采用软质泡沫材料,在低温环境下也具有弹性,能够降低局部应力集中。

2 绝热结构性能数值计算分析

绝热结构承受着低温环境和风洞运行的交变压力。采用ABAQUS 6.14[18]对其绝热特性和应力分布进行分析,以考核结构性能是否满足低温风洞服役要求,从而验证绝热结构设计的正确性。

2.1 建立模型

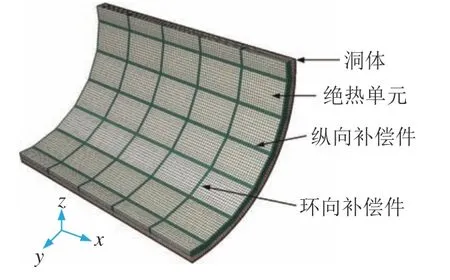

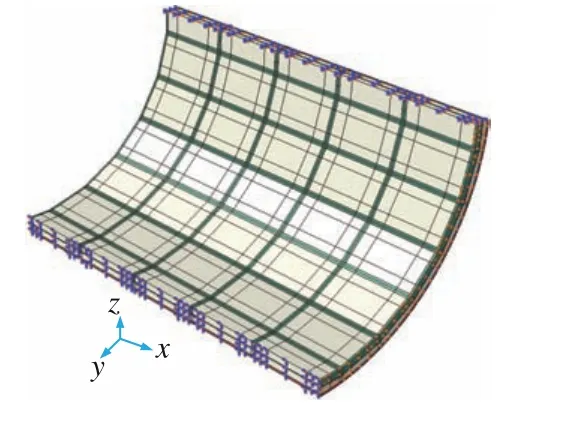

由于绝热结构粘接于风洞洞体内壁,建模时通常将洞体也考虑在内。绝热结构有限元数值计算模型主要包括洞体和绝热结构,如图2所示。其中,洞体直径为5 m,采用304 不锈钢材料;绝热结构由绝热单元、纵向补偿件及环向补偿件组成,绝热单元为多层软、硬泡沫复合结构,相关材料的物性参数如表1所示。

图2 数值计算模型Fig.2 Numerical calculation model

表1 材料物性参数[19]Table 1 Physical parameters of materials[19]

为便于计算,假设绝热单元各层粘接面接触良好,同时忽略振动、噪声、气流脉动、重力等因素的影响。模型为中心对称结构,为降低计算复杂度,以1/4 模型进行计算。采用八节点力–热耦合六面体单元(C3D8RT)对试件划分网格,网格总数101 883 个,如图2所示。

2.2 载荷条件

计算时需考虑的载荷主要包括温度载荷和压力载荷。

温度载荷T:液氮温度77.0 K,环境温度305.6 K,初始温度305.6 K;

压力载荷p1:工作压力1.15×105Pa;

压力载荷p2:工作压力4.5×105Pa。

2.3 边界条件

绝热单元内层与低温气流的对流换热系数为5 W/(m2·K),洞体外表面与环境的对流换热系数为10 W/(m2·K),所有侧面默认绝热。

模型一侧约束x向位移,另一侧自由;x-z面约束y向位移;x-y面约束z向位移。如图3所示。

图3 位移边界条件Fig.3 Displacement boundary condition

2.4 计算工况

低温风洞运行工况主要包括低温工况(T)、低压工况(p1)、正压工况(p2)、低温正压工况(T+p2)。低温正压工况是绝热结构最恶劣的服役工况。本文重点研究低温正压工况(T+p2)下的绝热结构性能。

2.5 结果分析

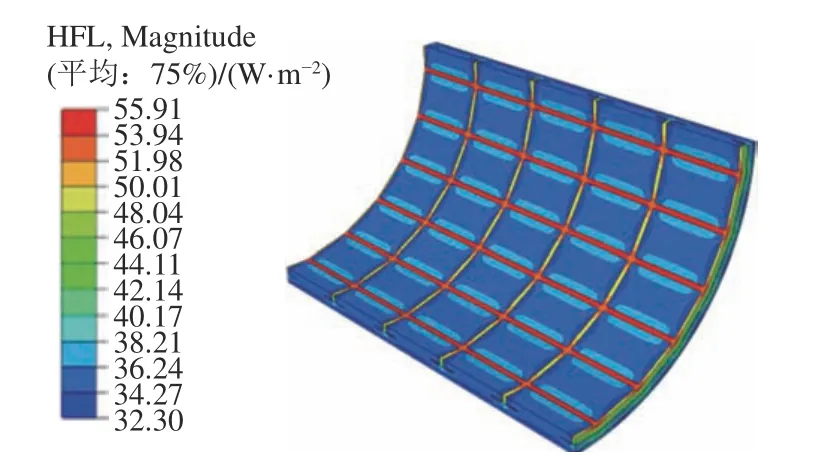

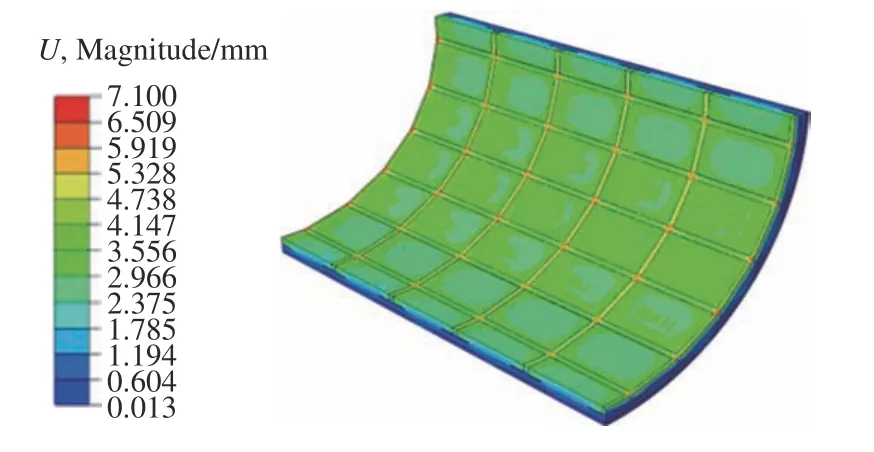

根据上述载荷条件和边界条件,计算得到低温正压工况下绝热结构的温度场、热通量及位移场云图,如图4~6所示。从图4 可见(NT11表示温度场),绝热结构总体温度场均匀,内表面温度83.71 K,洞体外表面温度302.10 K,这充分说明设计的绝热结构可以较好地维持风洞内部低温环境,具有良好的绝热保冷性能。从图5 可见(HFL表示热通量),绝热结构的热通量沿绝热单元厚度方向较小,低于50.00 W/m2,在纵向补偿件位置较大,达到55.91 W/m2,这主要是由于补偿件采用软质泡沫材料,易产生热桥,导致冷量损失。从图6 可见(U表示位移场),在热应力和正压力双重作用下,绝热结构内表面位移大于外表面位移,且最大位移出现于各绝热单元顶角位置,其值为7.10 mm,这主要是由于绝热单元内表面顶角处于无约束位置,自由度较大。

图4 绝热结构模型温度场云图Fig.4 Temperature field nephogram of insulation structure

图5 绝热结构模型热通量云图Fig.5 Heat flux nephogram of insulation structure

图6 绝热结构模型位移场云图Fig.6 Displacement field nephogram of insulation structure

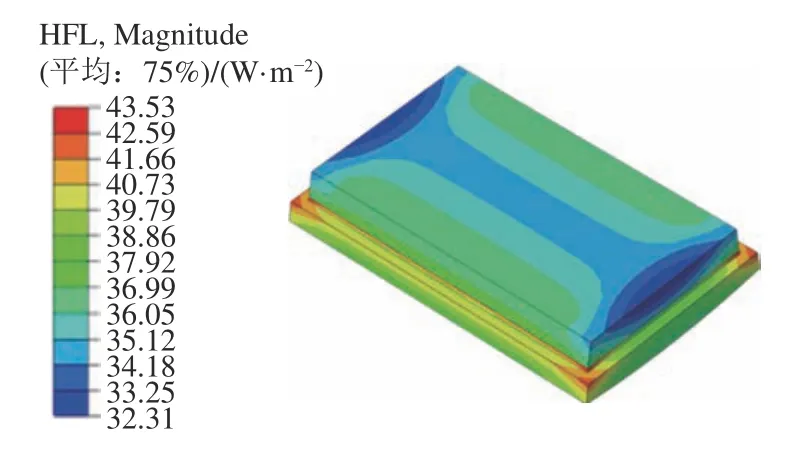

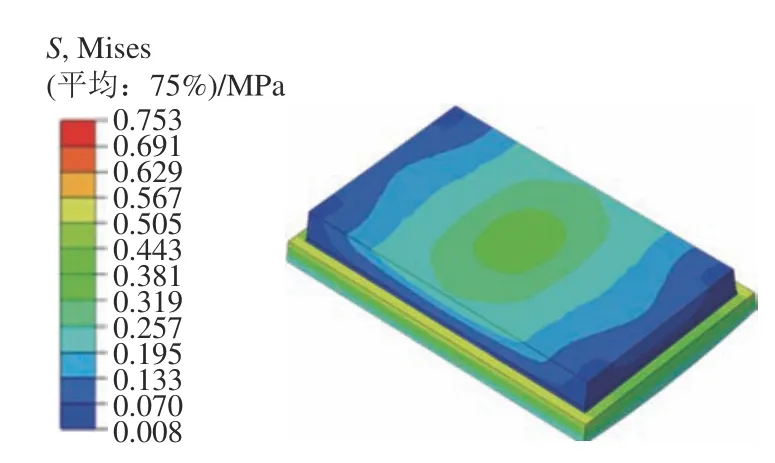

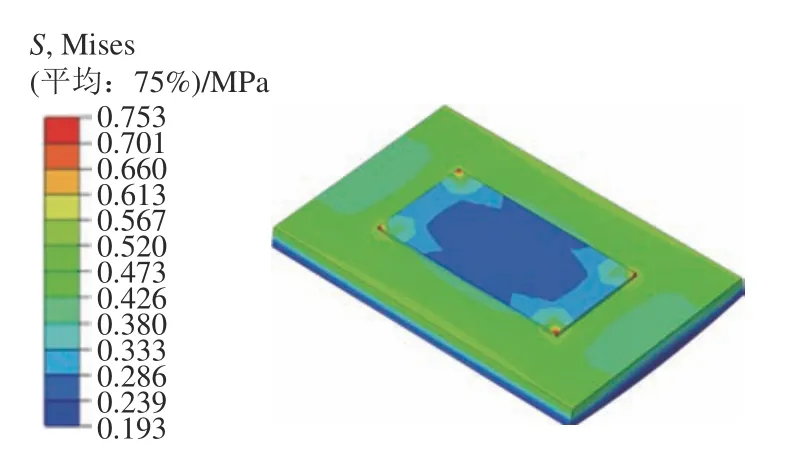

为更好地分析低温正压载荷对绝热结构的影响,提取一个绝热单元进行分析。图7~11 分别为绝热单元的温度场、热通量、位移场和应力场云图。从图7 可以看出,绝热单元的温度场均匀,内表面温度83.71 K,与洞体粘接的外表面温度302.10 K,温差约218.40 K,这进一步表明绝热结构具有良好的保冷效果。由图8 可知,绝热单元整体的热通量不大,平均值37.92 W/m2,最大值约43.53 W/m2,主要集中于底层侧边和4 个顶角位置,这主要是由于此处填充了软质泡沫材料,极易产生热桥,与图5的分析一致。由图9 可知,绝热单元在热应力和正应力作用下膨胀变形,最大位移为4.48 mm,主要出现在4 个顶角位置。由图10 和11 可知(S表示应力场),绝热单元整体应力不高,最大为0.75 MPa,主要出现于中间绝热层的4 个方角位置,这是由于此处力传递受阻,导致应力集中。绝热单元材料的许用应力为1 MPa,因此即使出现了应力集中,绝热单元最大应力仍然小于许用应力,满足强度要求;在实际生产制造过程中,可采用局部倒圆处理降低应力集中,进一步增大绝热单元的安全系数。

图7 绝热单元温度场云图Fig.7 Temperature field nephogram of insulation unit

图8 绝热单元热通量云图Fig.8 Heat flux nephogram of insulation unit

图9 绝热单元位移场云图Fig.9 Displacement field nephogram of insulation unit

图10 绝热单元应力场整体云图Fig.10 Overall stress field nephogram of insulation unit

图11 绝热单元应力场剖视云图Fig.11 Sectional stress field nephogram of insulation unit

3 试验研究

上述数值计算结果表明设计的绝热结构满足低温风洞运行要求,但计算采用的模型未考虑重力、气流脉动等载荷因素的影响。为进一步考核绝热结构性能,本节通过试验研究绝热结构的绝热和应变特性,探索其在低温风洞中的适用性。

3.1 试验概述

基于绝热结构服役所处的低温环境,设计构建了试验舱平台,该平台主要包括7 个子系统,如图12所示。

图12 试验平台示意图Fig.12 Sketch map of test platform

低温液氮供应系统:贮存液氮,提供试验所需的液氮和低温氮气。

常温气氮供应系统:提供试验所需的升压和控制等气体。

加热系统:通过强制对流的方式对试验舱内的气体进行加热。

抽真空系统:加速清洗试验舱,缩短清洗时间。

控制系统:实现对整个平台系统的运行控制与安全连锁。

低温环境试验舱:用于形成与低温风洞相近的低温环境,开展试验,如图13(a)所示。

图13 试验舱与绝热结构Fig.13 Test chamber and insulation structure

内绝热系统:由绝热结构组成,作为试验对象粘贴于试验舱内壁,如图13(b)所示。

试验平台性能参数为:温度范围100~300 K,温度均匀性±1 K,温度稳定性±1 K;压力范围0.01~0.45 MPa。

利用上述试验平台开展了低温环境下的交变压力冲击试验。试验步骤如下:

1)对试验舱进行降温操作,当舱内温度低至110 K时,进行稳态保温,此过程约3 h。

2)引入液氮罐气枕气,使试验舱内的气体增压0.4 MPa,然后打开排气阀泄压至0.012 MPa,如此反复10 次。同时,采用热电偶和应变片对舱内绝热结构的温度和应变等参数进行采集,此过程约3 h。

3)对试验舱进行升温操作,当舱内温度回升至常温,试验结束,关闭试验仪器,此过程约2 h。

试验过程中,采用T 型铜–康铜热电偶作为温度传感器测量绝热结构的温度变化情况。该热电偶是标准化的低温用热电偶,测温范围50~370 K,测量精度0.5 K。为使温度测量值较为全面地反映试验样件的实时温度场变化,在绝热单元表层、中间层、底层沿中轴线厚度方向的a、b、c、d面上分别布置3 个热电偶,测点位置及编号如图14所示。

图14 热电偶测点位置Fig.14 Thermocouple measuring points

采用KFL 低温用应变片(阻值120 Ω,工作温度范围为4.2 K 至常温,测量误差约为1%)测量应力数据,贴片胶为CC-33A 低温应变胶。应变片测点位置如图15所示,在各测点沿着0o方向(即x轴方向)布设应变片。

图15 应变片测点位置Fig.15 Strain gage measuring points

3.2 试验结果分析

按照上述试验步骤,采集了试验过程中的应力/应变和温度数据。图16 为绝热单元的应力/应变测量结果。图中测点2 的数据出现畸变,这是由于应变片与绝热单元粘贴不够牢固,在交变气流压力作用下应变片发生晃动,导致应力/应变测量数据出现畸变,在后文分析中不予考虑。从其他测点数据可以看出,测点1、3、5 的应变在低温交变压力载荷下的变化规律一致,但测点1、3 应变较为接近,与测点5 差异较大。这可能是由于测点1、3 粘贴于同一绝热单元,而测点5 粘贴于另一绝热单元;绝热单元材料是孔隙结构,不同绝热单元的孔隙大小和孔隙率均有差异,即使在相同工况下,不同绝热单元上测点的应变也会有所不同。总体而言,低温交变压力冲击下绝热结构的应变在–1.5×10–3~2.5×10–3范围内,应力在–0.15~0.25 MPa 范围内,小于绝热材料许用应力值,这表明绝热结构性能满足低温风洞运行要求。

图16 应力/应变测量结果Fig.16 Measurement results of stress/strain

试验获取的应力值比数值计算结果略低,这主要是因为试验过程中应变片仅测量平面方向内的应变,而忽略了热应力导致的弯曲以及防潮层热胀冷缩等因素,从而使试验结果偏低。此外,从图中还可以看出,在低温环境中进行交变压力冲击,绝热结构的应力/应变随着压力的变化而变化,但变化幅度非常小,这说明交变压力冲击载荷对绝热结构应力/应变的影响较小,从而可以推断出低温载荷是导致绝热结构产生应力/应变的主要因素。

图17 给出了绝热单元沿厚度方向各面的温度测量结果的平均值。可以看出,在低温环境下,绝热单元沿厚度方向存在温度梯度变化,即,形成气流通道的绝热单元从内表面a到外表面d的温度逐渐升高,其值分别为:Ta=120 K,Tb=220 K,Tc=240 K,Td=290 K。值得一提的是,绝热单元外表面温度Td在整个试验过程中一直保持初始温度状态,几乎没有变化,这说明绝热结构能较好地保持试验舱内的低温环境,具有良好的保冷性能。同时,在降温过程中,图17 中曲线a一直呈下降趋势,而图16 的应力/应变曲线呈先下降再上升趋势,这是由于粘贴应变片布置测点时,应变片中出现了一定的残余应力,在降温过程中存在残余应力释放过程。此外,在交变压力冲击过程中,温度出现了小范围波动,原因可能有二:一是压力交变过程中气流对热电偶及热电偶周围的流场产生了一定影响;二是根据理想气体状态方程,压力交变同样会导致温度交变。

图17 温度测量结果Fig.17 Measurement results of temperature

4 结论

本文将低温风洞绝热结构设计为由若干绝热单元组成的形式,通过数值计算和试验考察了低温风洞运行工况下绝热结构的性能,得到如下结论:

1)数值计算结果表明:低温正压工况下,绝热单元的热通量不高,低于50 W/m2,内外温差218.40 K,最大应力为0.75 MPa,而绝热材料许用应力为1 MPa,这说明设计的绝热结构满足风洞运行工况下的强度要求,具有较好的绝热保冷效果。

2)试验结果表明:绝热单元的应力在–0.15~0.25 MPa 范围内,比数值计算结果略小;受交变压力冲击影响,温度发生小范围波动,但不影响绝热结构的保冷效果。