厚壁盲孔深水管道连接器锻件材料均质化工艺开发

戚 蒿, 葛 辉, 周 勇, 魏行超, 杨 阳

(1.中海石油 (中国)有限公司 海南分公司,海南 海口 570311;2.苏州雷格姆海洋石油设备科技有限公司,江苏 苏州 215600;3.中海油 (天津)管道工程技术有限公司,天津 300452)

水下生产系统已成为深水油气开发中的一种主流模式,深水水下连接是构建完整的水下生产系统不可或缺的一个环节[1]。在水下生产设施水下安装完成后,借助水下连接技术和装备才能将采油树、管汇、海底管道终端及海底管道等连为一体,实现油气从井口到上部设施的输送。因此,深水管道连接器是深水油气开发中的核心设备。

毂是连接器的核心部件之一,考虑其与管道的易焊性、与流体接触面和金属密封面等耐蚀层的易堆焊性以及连接器的成本控制等,通常选用ASTM A694 F65低碳高强度合金钢作为毂的锻件材料。合金钢中的合金元素可以使材料的强度、硬度、韧性、塑性、耐磨性、防腐性及机械加工性能得到很大的改善[2]。因此,在材料开发设计阶段,需从合金成分角度考虑低合金钢在强度和韧性上的储备,同时需综合考虑合金成分对厚壁锻件后续加工性能和服役性能的影响[3-6]。

国内深水油气田的开发起步不久,深水管道连接器所处的工作环境复杂,在位工况下承受复杂载荷和低温冲击等,连接器本体材料一旦失效将带来严重后果[7]。目前,对深水管道连接器制造用ASTM A694 F65锻件材料的开发和应用仅停留在薄壁、通孔上,而厚壁、流道复杂或盲孔锻件通常存在屈服强度偏低、耐低温冲击韧性值波动等问题。为得到高可靠性、易加工、易焊接且成本低的ASTM A694 F65锻件材料,开发一套针对厚壁、盲孔的ASTM A694 F65锻件均质化工艺具有重要意义。

1 水下锻件材料最新技术要求

深水管道连接器锻件材料执行的技术标准是DNVGL-RP-0034—2015 《Steel Forgings for Subsea Applications》[8], 该标准中将锻件材料划分为SFC1、SFC2和SFC3共3个等级。与SFC1级和SFC2级相比,SFC3级材料对合金元素(P、S、V、Sn、Sb、As、B 等)的含量限制更加苛刻。 对 SFC3级材料,除满足环境载荷、工作载荷要求外,还要能承受疲劳载荷的影响。同时,为了避免焊后热处理,通常将其碳当量CE控制在0.45%以内。

在力学性能测试方面,DNVGL-RP-0034—2015中要求,需对锻件设计关键截面进行评估,除了材料表面、T/4(T为壁厚)位置外,最厚壁厚中心位置(T/2处)也需要取样测试。对于ASTM A694 F65 SFC3级材料,单个试样的低温冲击功不低于38 J,屈服强度不低于450 MPa,屈强比不高于90%。

2 厚壁盲孔锻件材料力学性能存在问题

国内某深水气田所在海域水深1 220~1 560 m,首次采用半潜式生产平台和水下生产系统进行气田的开发。为了实现后续新项目中新的水下井口的接入,在水下管汇和海底管道终端上预留了多个通径300 mm(12")的管道连接器接口,并在每个接口上安装了长期压力保护帽(图1)。

图1 通径300 mm管道连接器上安装的长期压力保护帽

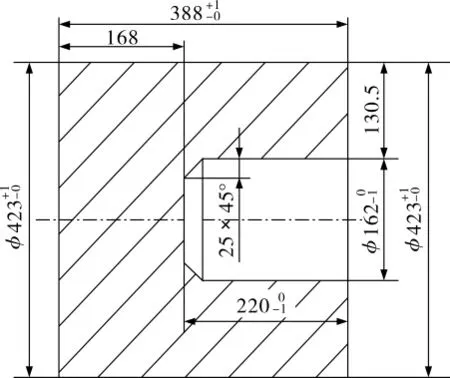

长期压力保护帽的关键承压部件为厚壁盲孔结构(图2),其最大壁厚为 168 mm,最小壁厚为130.5 mm。

图2 长期压力保护帽锻件结构尺寸

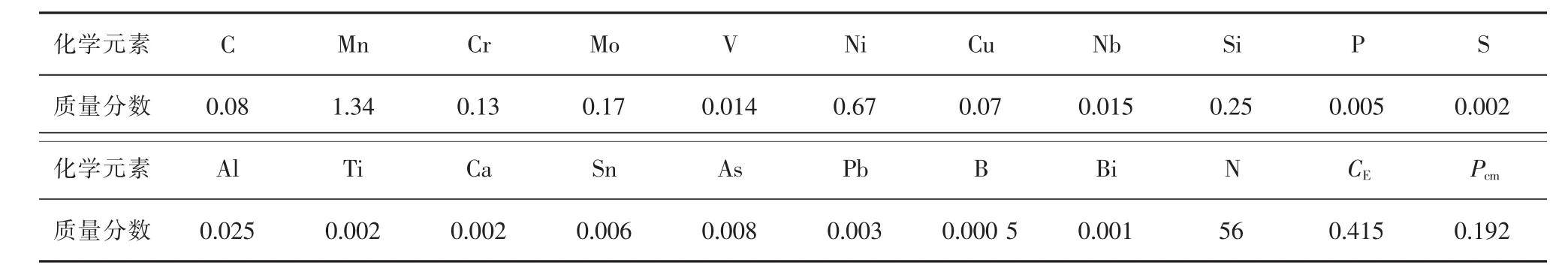

该盲孔锻件设计选用ASTM A694 F65 SFC3级材料,其化学成分和碳当量见表1。表1中Pcm为焊接裂纹敏感系数。

表1 ASTM A694F65SFC3级锻件材料化学成分及碳当量 %

该材料锻造工艺为,按照横向、纵向反复3次变形,始锻温度控制在1 150~1 200℃,终锻温度控制在850℃以上,总锻造比大于6:1,锻后缓冷至室温。锻造后的产品有效截面较厚,锻造后根据锻件尺寸进行粗加工,并留有一定的精加工裕量。

该材料的热处理工艺采用正火、淬火和回火。正火的目的是消除带状组织,使组织均匀化并细化晶粒。正火空冷至温度低于204℃后可进行淬火调质处理,水淬时严格按照API RP-6HT—2013《Heat Treatment and Testing of Carbon and Low Alloy Steel Large Cross Section and Critical Section Components》[9]的推荐要求控制转移速度和冷却效果,回火保温出炉空冷。ASTM A694 F65 SFC3级锻件材料常规热处理工艺参数见表2。

表2 优化前后ASTM A694 F65 SFC3级锻件材料热处理工艺参数

按照DNVGL-RP-0034—2015要求,解剖锻件并测试最大壁厚处全截面的力学性能,得到的测试数据见表3。分析表3数据发现,从锻件表面到锻件芯部,材料屈服强度呈明显下降趋势,芯部的屈服强度最低。材料的屈服强度均低于450 MPa的最低要求,材料性能不合格。分析认为,该锻件壁厚较大且不通孔,导致锻件内孔尤其是底部的淬透性较差,直接影响材料芯部的力学性能。

表3 工艺优化前ASTM A694 F65 SFC3级锻件材料力学性能测试结果

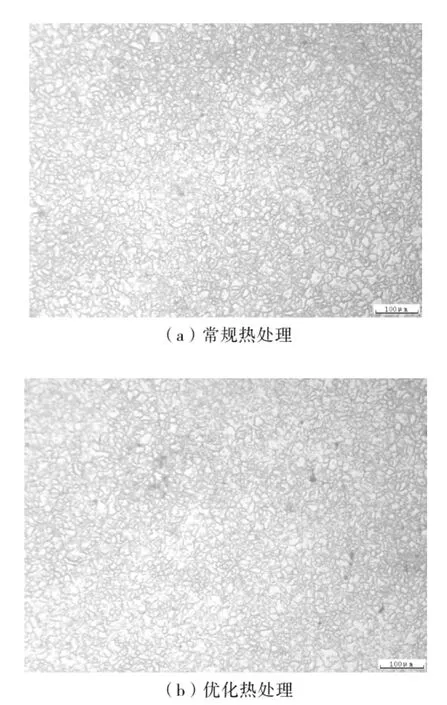

采用 ASTM E112—2013《Standard Test Methods for Determining Average Grain Size》[10]中的比较法,得到锻件材料试样的奥氏体晶粒度评级都为 8.0级。按照 ASTM E407-07e1《Standard Practice for Microetching Metals and Alloys》[11],检验得到锻件材料试样金相组织主要由粒状贝氏体、铁素体和索氏体组成。常规和优化热处理工艺下的锻件材料试样晶粒度和金相组织见图3和图4。根据晶粒度和金相组织的结果判断,常规热处理工艺和优化后的热处理工艺都可以获得满意的金相组织,但进一步的微观结构差异及机理还有待深入研究。

图3 常规热处理和优化热处理工艺下锻件材料试样晶粒度(100×)

图4 常规热处理和优化热处理工艺下锻件材料试样金相组织(500×)

3 厚壁盲孔锻件材料性能均质化工艺优化措施[12-16]

3.1 优化化学成分配比

为了提高ASTM A694 F65 SFC3级锻件材料的晶粒度和可淬透性,在表1材料化学成分的基础上,对部分合金元素含量进行了微调。在保证CE≤0.45%的限制条件下,微量提升 Ni、Mo、Mn 等强韧性元素,严格控制V元素含量。为减少有害相晶间析出,提高强韧性效果,降低Cr、N等元素的含量。优化后各元素质量分数控制在,w(Ni)=0.75%~0.90%、w(Mo)=0.20%~0.40%、w(Mn)=1.40%~1.60%、w(V)≤0.012%、w(Cr)≤0.12%、w(N)≤50×10-6。

3.2 优化热处理工艺参数

采用满足奥氏体充分转变温度Ac3的奥氏体化温度对材料进行奥氏体化处理,防止奥氏体晶粒随温度的升高而加快长大速率,使大块状的M-A岛不易形成,进而起到细化组织中M-A岛的目的。同时缩短保温时间,可以起到抑制晶粒长大、细化晶粒的作用。将正火、淬火和回火保温时间按1.18~1.78 min/mm计算,优化了热处理每道工序的保温时间,见表2。

3.3 应用淬火冷却工装

由于在淬火水池内无法实现厚壁盲孔锻件材料工件内部冷却介质的流动,因此进入工件内部的介质会瞬间气化,使工件内外表面冷却速度不一致。为了加快工件内部的冷却速度,研制了一套如图5所示的淬火冷却工装。该工装主要由潜水高压泵、高压管线、阀门、分布式管汇及喷头等组成。在工件下水时同步启动冷却水泵,高压水通过喷头射入工件内表面,实现工件内部的快速冷却。

图5 厚壁盲孔锻件材料淬火冷却工装

4 工艺优化后厚壁盲孔锻件材料力学性能

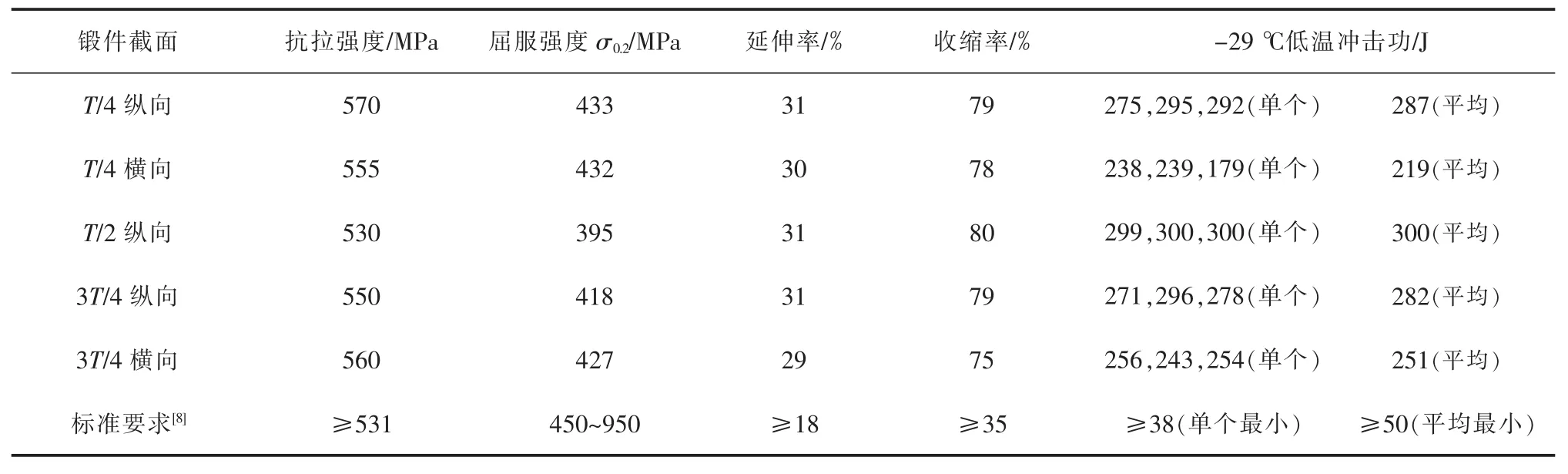

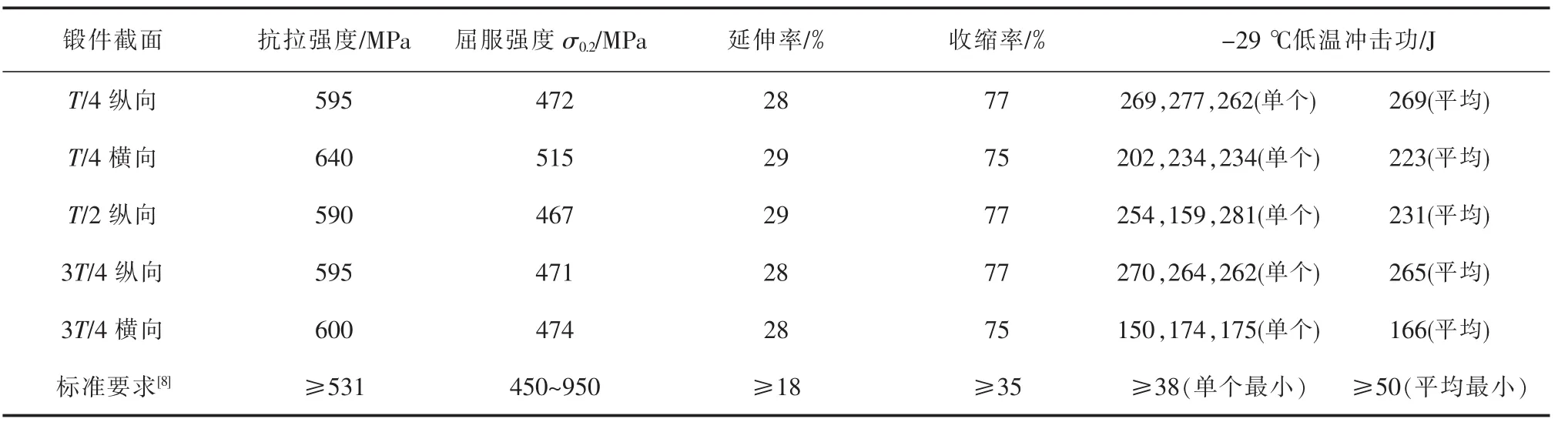

采用缩短热处理保温时间、应用淬火冷却工装加速工件均匀冷却的方法,重新对优化了化学成分配比的ASTM A694 F65 SFC3级锻件材料进行热处理。热处理后,选取同炉牺牲件对其最大壁厚处全截面进行力学性能测试,结果见表4。从表4可以看出,工艺优化后ASTM A694 F65 SFC3级锻件材料的屈服强度和低温冲击韧性均满足DNVGL-RP-0034—2015中的性能要求。

表4 工艺优化后ASTM A694 F65 SFC3级锻件材料力学性能测试结果

5 结语

对深水管道连接器安装的长期压力帽所选ASTM A694 F65 SFC3级锻件材料开发中遇到的屈服强度偏低问题进行了原因分析,并对材料化学成分、热处理工艺参数和淬火冷却工装等进行调整和优化。经测试,工艺优化后的ASTM A694 F65 SFC3级锻件材料力学性能达到DNVGL-RP-0034—2015的要求。分析认为,①在满足碳当量低于0.45%的前提下,微量增加Ni、Mo、Mn等强韧性元素,严格控制V元素含量,可提高ASTM A694 F65 SFC3级锻件材料的晶粒度及可淬透性等。②为了抑制晶粒长大、细化晶粒,可适当缩短热处理保温时间。③应用新研制的淬火冷却工装,可加快锻件工件内部冷却速度,对提高材料性能,尤其是工件芯部力学性能具有重要作用。