基于STC8H的电磁节能平衡车设计

吴宇涵,宦红伦,柳玉甜

(浙江万里学院 信息与智能工程学院 机械电子工程专业,浙江 宁波 315100)

0 引 言

两轮直立平衡车是现代人用来代步的一种新型环保交通工具;但在能量节约方面仍需要更进一步的研究,同时还应保证平衡车的稳定性。鉴于此,本文采用STC8H8K64S4U-48PIN微控制器实现小车的无线充电和两轮直立并进行电磁循迹。本文利用电磁感应原理通过电磁线圈对小车上的超级电容进行充电使其获得执行任务所需的能源。通过速度环、直立环的串行PID控制和转向环的并行PID控制对小车的运动状态进行控制。通过ICM-20602芯片对小车的姿态进行解算并产生数据。将读取的数据进行互补滤波再进行使用。通过增量式编码器对小车的实时速度进行检测。运用LC电路对样机赛道的电磁引导线进行检测以实现循迹功能,最后对相关信息进行处理,以PWM控制的形式将模拟信号通过驱动电路输出至电机,实现对小车的控制。

1 系统方案设计

智能车包含了硬件系统和软件系统,如图1所示,由无线充电模块、电压管理模块、MCU模块、传感器和蓝牙传输模块、驱动电路模块组成。

1.1 储能电容设计

小车使用50F×4的超级电容组供电。串联电容组容量计算公式为:

式中:CGroup为串联电容组的总电容量;CSimple为单个电容的电容量;N为电容组中电容的个数。电容能量储存量为:

串联电容组电压为:

式中:UGroup为串联电容组的耐压值;USimple为单个电容的耐压值。

结合公式(1)~(3)可以得出,在理想状态下电容组可储存的电容能量约为729 J;根据实验得出,小车行驶100 m耗能约为500 J;由李东东[1]的实验结果发现,当充入电压为10 V且使用至剩余电压为2.43 V时,消耗的电容能量为588.09 J。实验赛道长度在20 m到80 m之间,小车行驶所消耗的能量加上电容组的自损耗能小于电容组可以使用的电容能量,所以最终采用50F×4的超级电容组为小车供电[1]。

1.2 系统电源设计

系统采用超级电容组为整车供电,但是电容组的电压会随电量下降而明显下降,故采用TPS630701芯片进行稳压。该芯片的输入电压范围为2 V至16 V,可以较好地满足硬件需求,如图2所示;通过AMS1117-3.3芯片将5 V转成3 V,如图3所示,对CCD采用5 V供电,蓝牙通信、ICM20602模块、编码器、运放电路均采用3 V供电。

图2 TPS630701外围接口电路

图3 AMS1117-3.3外围接口电路

1.3 驱动电路硬件设计

采用超级电容组为整车供电,为了确保驱动模块的稳定性采用MC34063ADR对输入电压进行稳压,其输入范围为3 V至40 V,并稳压至5 V输出。MOS驱动器采用HIP4082IBZT芯片,其输入输出延迟仅有55 ns到75 ns,配合LM7843构成全桥电机驱动电路。该驱动方案发热现象不明显,驱动力较强。在电压输入不稳定的情况下可以实现电机的稳定控制。

1.4 电磁传感器电路(放大电路)

实验采用20 kHz的交变电磁场作为路径的导航信号,要对信号进行选频放大,故使用LC谐振电路实现选频(带通电路)。电路谐振频率[2]如式(4)所示:

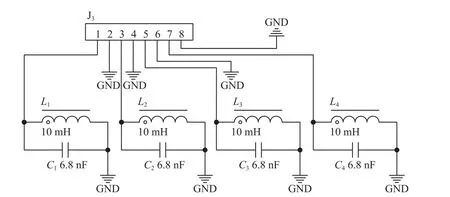

式中:L为感应线圈的电感值;C为谐振电容。由于感应电动势的频率为20 kHz,选用10 mH的感应线圈电感,并选用6.8 nF的电容作为谐波电容。由于电感和电容的实际值和印刷值均有±20%的误差,故要进行配对,使每组LC振荡电路在相同位置下产生相同的感应电动势方可使用[3]。在电感的摆放上采用两侧平行、中间“八”字的方式,便于检测赛道上的各个要素。其电路如图4所示。

图4 LC谐振电路

由于传统的三极管放大方案有温漂大、静电现象严重等问题,对信号的处理有失真的现象产生,所以采用了四通道的OPA4377运算放大器。由于市面上的6.8 nF电容和10 mH电感有正负20%的误差,使得谐振频率会分布在16 kHz到24 kHz的范围且产生的感应电动势有较大差别,故在电路中设计了电位器分压电路使得产生的感应电动势可以调节。

1.5 无线充电方案设计

常用的电能传输有以下三种方案:①电磁辐射式可以传输较远的距离,但在传输过程中电场易发生衰减,且在传输过程中易对环境和人体产生安全隐患;②电磁感应是目前应用最多的无线电能传输方案,其传输功率大、效率高,但是传输距离短;③磁耦合谐振式传输距离较电磁感应方案远,其传输效率高,但在系统不处于谐振的状态下效率会严重下降[4]。结合实际情况,从实际的充电距离和充电效率考虑最终采用电磁感应的充电方式。

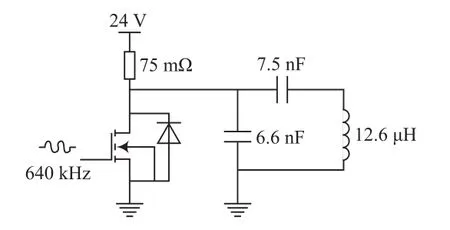

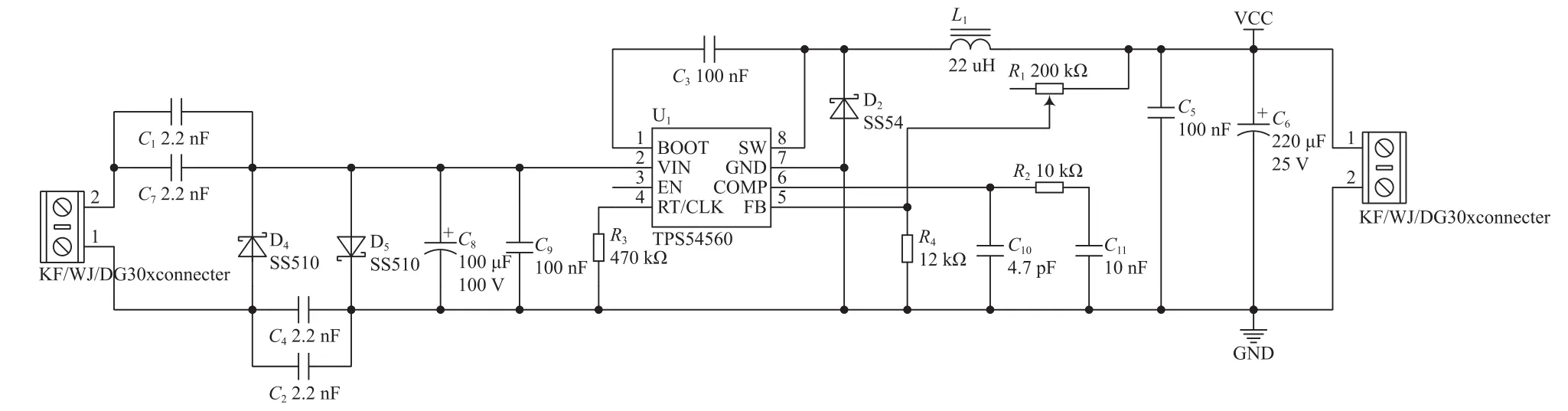

实验采用640 kHz的发射线圈做无线电发生器,其等效电路如图5所示;接收端采用倍压整流的方案,如图6所示。将电感值为14.8 μH的线圈接于无线充电电路的输入侧,谐振电容采用两个2.2 nF电容进行并联,通过TPS54560芯片进行降压输出。

图5 无线电发生器等效电路

图6 无线充电电路

1.6 机械结构设计

要使小车行驶稳定且流畅,除了需要优化软件,机械结构的设计也是极为关键的。理想直立车的机械结构应是有个合适的机械中值且重心低,但是加上节能要求后还要尽可能地保证小车的质量要轻。减轻小车的质量既可以减少行驶时所消耗的能量,又使小车便于控制,做到姿态的快速响应,便于维持直立环的稳定。重心低可以有效地减少过弯漂移的现象。电感前瞻长度不宜过长也不宜过短,过长会导致反应超前,过短则会引起反应不及时,所以要根据实际情况对前瞻长度进行调整。最后对小车轮胎进行处理,通过多次实验,小车速度的上限极大程度上是由小车轮胎所决定的,轮胎要与轮毂进行固定以防止在急加速和急减速情况下轮毂空转。此外对轮胎进行磨皮软化处理可以极大地增加轮胎的摩擦力,防止轮胎打滑。最终的物理样机如图7所示。

图7 物理样机实物图

2 系统控制方案

2.1 整体控制系统设计

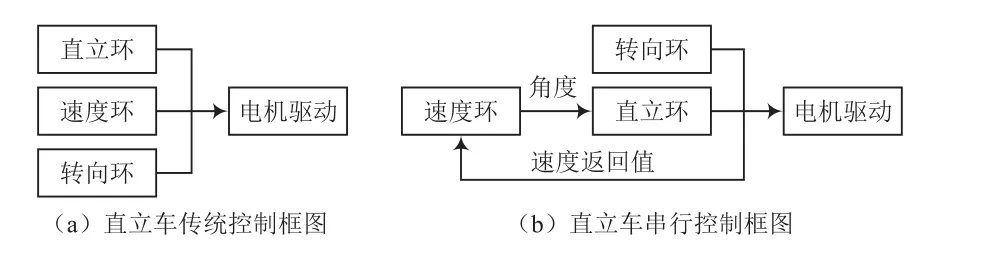

王英杰[5]给出了直立车传统的并行三环控制方式,如图8(a)所示,并指出直立车系统具有非线性、欠驱动、高阶次、自然不稳定的特点。传统方法中直立环与速度环并联产生耦合,导致在车速较高时该方法的控制不稳定。经过实际测试和分析对比,该文设计的串行行驶和串行转向PID控制系统,在保持跟踪和循迹的稳定性、抗干扰能力以及控制精度方面与传统方案相比都获得了较大提升。由图8(a)可以看出,传统的并行控制法是将三环的输出进行线性叠加,三环之间关联程度较低、鲁棒性差;串行PID控制法则是将速度环和直立环相关联,将对速度的控制转变为对小车在平衡状态下角度的调整。该控制方法与传统控制方法相比响应快、振荡小[6]。因此,对本文小车采用该控制方案,以确保在更短的响应时间内实现对车身姿态的控制。

图8 直立车控制框图

2.2 直立环控制

要使小车直立,就要对小车的电机进行控制。当小车要保持直立(稳定状态),小车就要保持静止或是匀速状态。当小车发生倾倒时,为了保持车身稳定,车轮要向倾倒方向做加速运动,这样小车就会受到额外的惯性力且方向与倾倒方向相反,大小与加速度成正比,如图9所示。

图9 小车直立状态下的受力分析图

根据该原理得出PD控制方程:

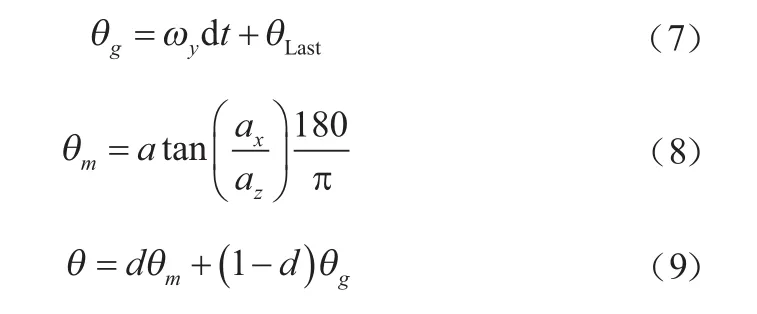

式中:θBias为角度偏差值;θAngle为当下测量的角度;θMed为机械中值角度;ωy为小车在XZ平面上的角加速度;PWM_Out为最终的输出值;Kp为比例系数;Kd为微分系数。但是ICM20602模块所得到的值无法使用反三角函数直接求得,在静态情况下加速度计求出的角度值有毛刺,在动态情况下加速度计所求出的值则会有较大误差。通过角加速度积分所得的角度在短期内可以较好地反映角度变换,但是随着时间的推移就会产生大的偏差。为了能够较好地拟合智能车的角度变化曲线,本文采用了互补滤波的方式[7],方程如下:

式中:θg为陀螺仪积分所得角度;θm为加速度计通过反三角函数所得角度;ax、az分别代表小车在X轴和Z轴上的加速度;d为互补系数。最终式(9)中得到的角度输出在式(7)中作为θLast输入。对两个角度进行互补滤波后可以得到图10。其中黑色曲线为θm角度,灰色曲线为互补滤波后所得角度。可以看出,经过互补滤波的角度无毛刺且几乎没有过冲现象,跟随性较好。表明该算法在小车运行相对稳定的情况下可以较好地拟合角度变化曲线。

图10 静态角度跟随对比图

2.3 速度环控制

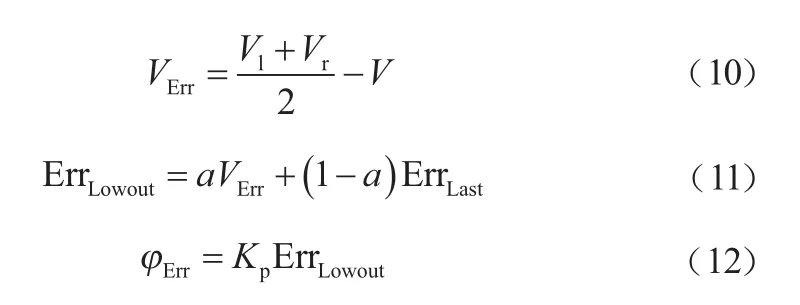

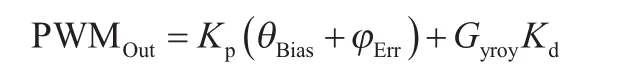

速度环控制主要是对小车的行驶速度进行控制。通过直立环知道在匀速行驶情况下,当小车的倾斜角度偏离机械中值时小车就会通过加减速去维持平衡,所以可以将由编码器返回的值和角度做关联并输出一个角度值到直立环,以达到对小车的速度进行控制的效果。传统的速度环使用的是比例与积分相结合控制,积分环节可以去除稳态误差,使最终速度可以达到预设值;但是积分环节的参数调节过于复杂,大了容易产生振荡,小了调节速度就会变慢。使用纯比例控制会有误差产生,使实际速度和期望速度有一定偏差,但是在可接受范围内且可以很好地完成任务,所以最终采用纯比例控制。在实际运用中采用左右编码器的返回值相加求平均作为小车的实时速度,并对速度进行低通滤波处理,防止异常数据的产生对小车的姿态产生较大的影响。相关公式如下:

式中:VErr为实时速度与预设速度的差值;Vl和Vr分别为左右轮的实时转速;V为预设的期望速度;ErrLowout为经过低通滤波处理后的差值;φErr为输出的角度偏差值;Gyroy为小车在XZ平面上的角加速度。式(11)中的ErrLowout作为下次的ErrLast输入,最后将由速度环得出的角度偏差值代入到式(6)中实现速度环和直立环的串级控制。公式如下:

2.4 转向环控制

在实验中主要采用电感采集赛道中的交变电场产生的感应电动势来实现循迹的功能。传统的转向环算法有差值法、归一化法和比值法。但是根据实验和相关资料可知,使用差比和的计算方法可以在小车循迹时既保证速度的稳定又可以实现过弯内切而飞出[8]。

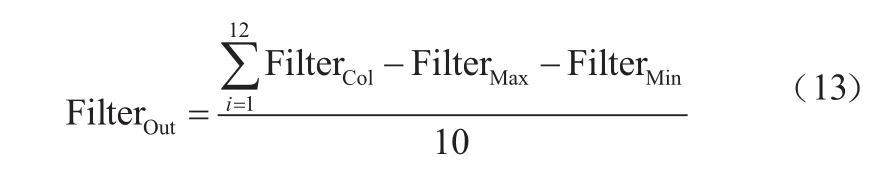

首先,要对电感的采集值进行防脉冲平滑滤波,该滤波可以有效克服因偶然因素引起的波动干扰。由于单个电感仅采集12次数据,所有电感的数据采集和计算均可在一次控制周期内实现(5 ms进行一次转向环控制),所以可以实时地反映小车所行驶道路的变换状况。其公式如下:

式中:Filterout为滤波后感应电动势模拟量;FilterCol为电感采集感应电动势模拟量;FilterMax和FilterMin分别表示12次电感值采集量中的最大值和最小值。

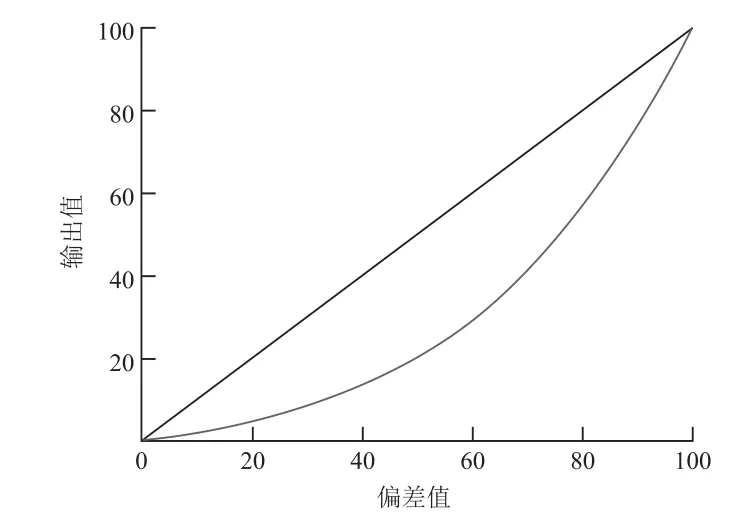

然后,对感应电动势的模拟量进行差比和计算,将所得值进行比例滤波,对小车在赛道上的过弯方式进行控制。传统的差比和算法对于偏差的拟合仅仅局限于感应电动势的返回值。然而,在实际行驶情况中如果仅根据电感的差比和偏差输出值进行过弯转向,还是会出现由于过弯速度不稳定所导致的飞出弯道现象。根据相关文献,最终将传统差比和的输出值进行一元三次函数处理并保留一次项和三次项,函数图形如图11所示。

图11 不同算法下偏差值与输出值图像

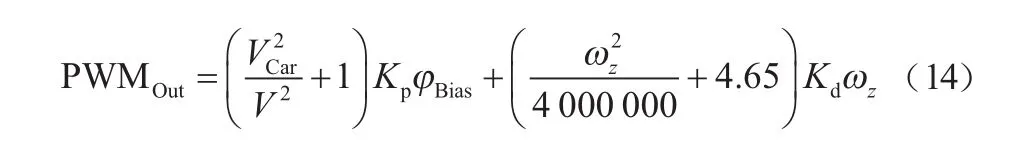

从图中可以看出,与之前的差比和输出相比,经过数学处理的偏差输出值在小偏差输入时有减益效果,但在大误差时有增益输出的效果,结合实际就是小车在行驶直道时会进行微调,极大地减少了直道抖动情况的出现。但在弯道时会有较大的偏差输出,所以过弯灵敏。最后在输出时与速度做关联,并采用比例微分控制便可达到理想的控制效果[9]。公式如(14)所示:

式中:VCar为小车实时速度;φBias为转向环输出的偏差值;ωz为XY平面上的角加速度。

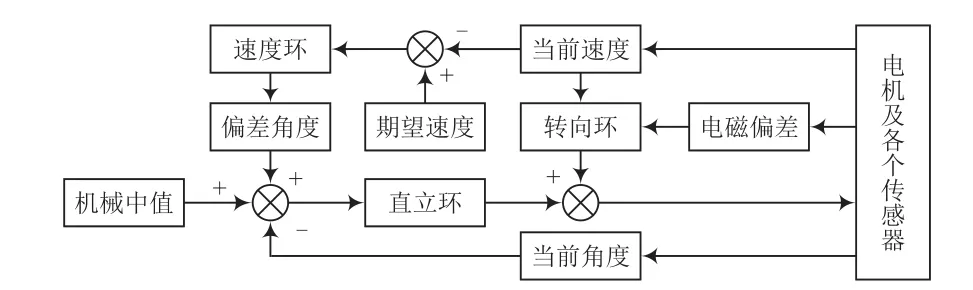

最终将速度环、直立环、转向环结合以实现控制目的,其程序框图如图12所示。

图12 速度环、直立环、转向环结合程序框图

3 结 语

本文提出了基于STC8H8K64S4U-48PIN芯片的两轮节能智能车设计方法,所阐述的节能方案具有通用性,可用于其他需要节能的产品。本文设计的直立车着重于小车的控制方式和电路的设计;与传统两轮直立车[10]相比,添加了节能模块,同时改进算法使其在控制上更加稳定。通过不断地测试和修改,在提升小车速度的同时,仍然能够保持稳定性,从而使其很好地完成指定行驶任务。