常压刀盘超大直径泥水盾构刀具管理及应用分析

王振飞,胡新朋,黎 峰,成伟江,李云涛

(1.中铁隧道股份有限公司,河南 郑州 450001; 2.中铁隧道集团三处有限公司,广东 深圳 518052)

0 引言

随着我国城市化发展和交通需求量增加,超大直径盾构在跨江过海隧道工程中得到广泛应用;而且盾构应用逐步向直径更大、埋深更深、距离更长、地质更复杂的方向发展。合理的盾构刀具选型和配置成为工程取得成功至关重要的因素。本文以汕头苏埃通道工程施工为例,对盾构穿越基岩凸起段和软土段不同地层刀具配置和参数设定进行分析和研究,为以后类似工程施工提供经验参考。

1 工程概况

1.1 项目概况

苏埃通道工程路线全长6 680m,设特长隧道1座(5 300m),互通立交2处,管控中心1处,收费站1处,风塔2座。采用一级公路技术标准,设计速度为60km/h,双向6车道;主体结构使用年限100年。

盾构段设计为2条单洞隧道,隧道内径为13.3m,外径为14.5m,内设安全通道、应急通道、电缆管廊、管沟及烟道。盾构隧道管片环宽2m、厚600mm,通用双面楔形环,楔形量48mm。分10块,采用“7+2+1”分块模式,错缝拼装。

1.2 地质概况

盾构隧道始发和到达段主要为淤泥质地层,埋深较浅(始发段8m,到达段12.5m),且局部存在孤石和花岗岩。海域段长距离穿越淤泥质软土、砂层,区间存在花岗岩球状风化分布区和凸起基岩段,长约182m,侵入隧道最大高度8.4m。微风化岩强度较大,最大抗压强度210MPa。

2 盾构机设计总体刀具配置

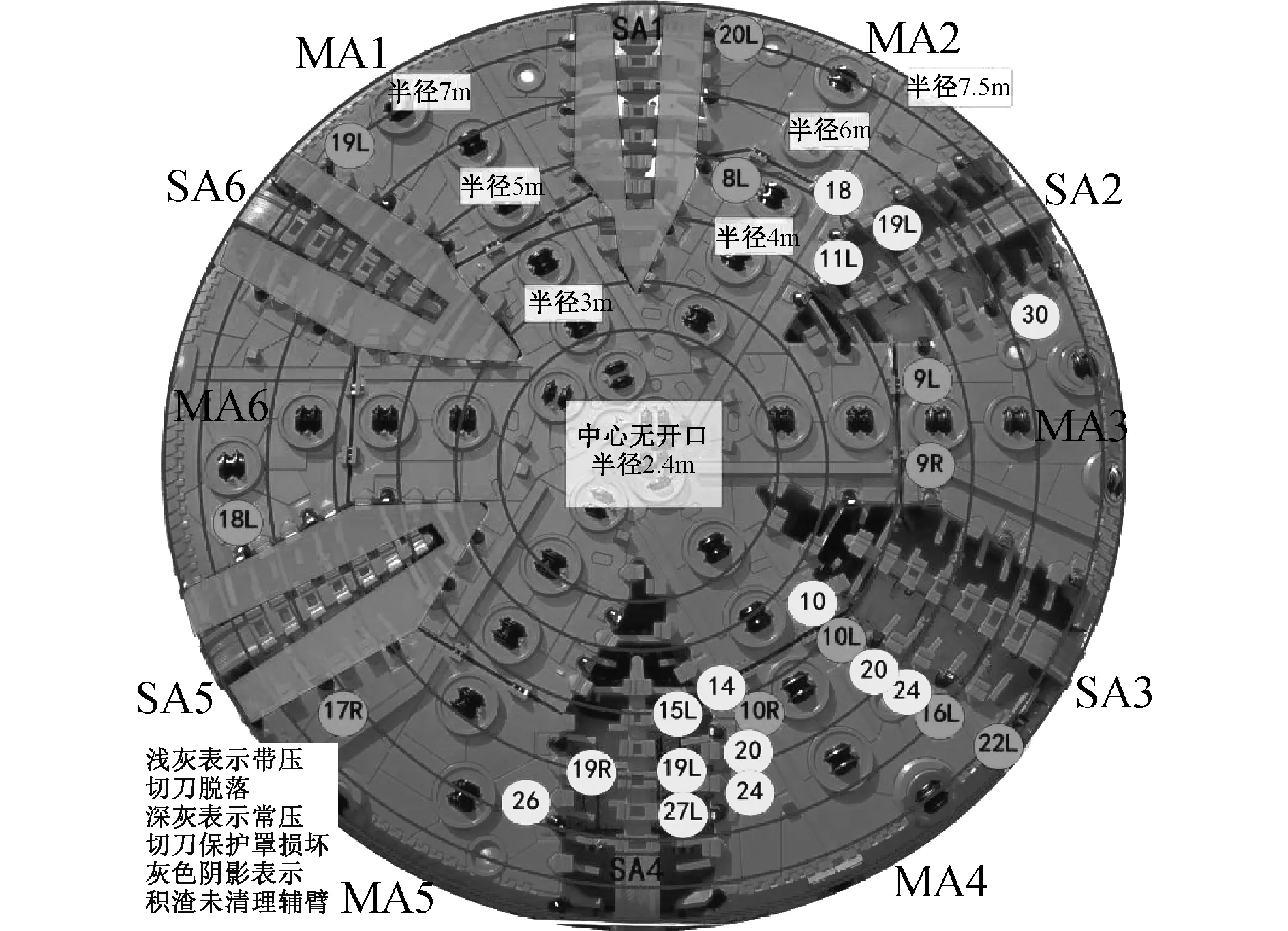

盾构刀盘具备可常压更换刀具功能,配备75把滚刀、154把刮刀、39套滚刀磨损检测装置,其中可常压更换的刀具包括75把滚刀和48把刮刀,如图1所示。

图1 盾构机刀盘刀具配置

1)常压更换滚刀75把(可更换为撕裂刀) 包括12把中心双轴双刃滚刀,直径17in(1in=2.54cm),刀间距130mm,刀高225mm,最大工作荷载267kN;60把正面及周边双轴双刃滚刀,直径19in,刀间距100mm,刀高225mm,最大工作荷载315kN;3把单刃滚刀,直径19in,刀间距98mm,刀高225mm,最大工作荷载315kN。

2)常压切刀48把 刀高185mm,共24个轨迹,每个轨迹2把,轨迹半径范围在3 095~7 434mm全轨迹覆盖。

3)带压切刀154把 刀高185mm,半径2 370~6 600mm全轨迹覆盖,边刮刀54把。

3 刀具配置应用

根据本工程的地质情况及在掘进过程中不断总结和研判,在保证现场施工安全和盾构快速掘进的前提下对盾构刀具进行优化配置,主要对盾构穿越加固区孤石基岩段、回填区基岩孤石段和软土段进行刀具的优化配置和现场工程实践。通过调整盾构穿越不同地层时的刀具配置,达到少停机、少损刀具的目的。

3.1 孤石基岩段刀具配置

3.1.1地质情况

隧道盾构段顶部地层以淤泥、淤泥质土、中粗砂、粉质黏土、粉细砂、圆砾石、砾质黏性土为主,隧道底部地层以全风化花岗岩、中风化花岗岩为主。

3.1.2掘进情况

盾构隧道管片-4~3环为始发加固区,存在孤石和基岩,盾构刀具总体配置为带压切刀154把、滚刀39把、常压切刀48把、边刮刀54把。根据施工经验,盾构平均掘进参数控制贯入度7.8mm/r、掘进速度5.5mm/min、刀盘转速0.7r/min、总推力26 244kN、总挤压力4 989kN、刀盘扭矩2 268kN·m,但在盾构推进过程中出现扭矩波动频繁且波动值突变较大情况。现场定在3环位置常压进仓对刀具进行检查:39把常压滚刀均工作正常,未发现异常情况;54把边刮刀中25把存在合金齿脱落情况,脱落1~5个合金齿,未发现边刮刀变形及掉落;48把常压更换切刀中有22把存在不同程度损坏,脱落1~5个合金齿,未发现刀具变形及掉落;154把带压切刀中有82把存在不同程度损坏,其中7把螺栓断裂直接脱落,75把合金齿脱落1~5个。仓内底部掌子面存在孤石且在仓内发现钢筋和掉落的带压切刀。

根据-4~3环盾构掘进情况分析,盾构穿越有孤石的加固区时滚刀未出现异常,常压、带压切刀均存在不同程度的损毁,且存在带压切刀刀具掉落情况,而带压切刀掉落后将直接造成刀盘或刀具的二次磨损,危害极大。由此分析,盾构在此段掘进时滚刀能达到破岩效果;扭矩异常波动可能是由于滚刀破岩后掌子面存在凹凸不平、软硬不均,凸起部分撞击切刀导致。

从刀具的设计角度来看,在硬岩地层掘进带压切刀有2个重要作用:①在滚刀对岩石进行挤压破碎后,对岩脊进行切削剥除;②将掌子面的渣土、石块等导入出渣口,降低刀盘二次磨损的可能性。但在孤石和上软下硬地层中,切刀和边刮刀的掘进效率不太理想,相反制约了掘进,所以需对切刀采取适当“减法”和保护改造措施。

通过对掘进过程中带压切刀受力的分析研究,采取切刀与刀座间焊接刀具保护座措施,使切刀在掘进过程中将部分荷载通过刀座传递,降低刀具直接脱落的可能性(见图2);将常压切刀刀头拆除,安装耐磨保护帽保护刀头安装座,耐磨保护座距刀盘面板的高度适当降低,从而降低保护座参与切削的可能性,有效控制和降低保护座脱落的可能(见图3)。同时,保护座外形尺寸相对较小,脱落后对刀盘造成二次磨损的几率小,且使用灵活,在需安装刮刀时更换相对容易。优化后的刀具配置情况为带压切刀154把(焊接刀具保护座)、滚刀39把、常压切刀0把(安装保护座)、边刮刀54把。

图2 带压切刀保护座

图3 常压切刀保护帽

6~32环为回填区孤石基岩段,现场采取“低转速、低贯入度”主动控制原则,即盾构掘进参数按贯入度5~6mm/r、刀盘转速0.55r/min、刀盘扭矩4 000kN·m控制。当扭矩有持续上升趋势时适当降低推进速度,确保扭矩降至合理范围内;当掘进扭矩>4 000kN·m时,立即停止掘进进行空转循环出渣以降低刀盘扭矩。但在该段地质条件下,刀盘扭矩出现波动次数共计404次,其中刀盘扭矩波动至5 000~8 000kN·m共计350次,扭矩波动至8 000~10 000kN·m共计27次,扭矩波动至10 000kN·m以上共计27次。27环掘进过程中停机带压进仓检查3次,据完全统计带压切刀掉落5把、切刀不同程度崩齿72把、刀盘泄渣口结泥封堵8次、常压切刀保护帽变形脱落25处,较之前10环的刀具掘进状态有极大改善。最后一次刀盘检查情况如图4所示。

图4 进仓检查刀具情况

针对带压进仓检查发现的切刀掉落、崩齿、刀盘泄渣口结泥封堵、常压切刀保护帽变形脱落等问题,现场采取更换损坏带压切刀,打捞掉落刀具和保护帽,冲洗泄渣口泥饼,常压切刀保护帽拆除等措施。

3.2 软土段进行刀具配置

选取750~850环软土段进行分析,盾构穿越地层为淤泥混砂、中粗砂、淤泥质土。为防止刀盘中心区域结泥饼,将刀盘面板中心块无开口区域即旋转半径2.4m范围内滚刀更换为撕裂刀。盾构掘进每环(2m)平均用时60min,掘进效率很高,滚刀磨损正常。盾构掘进参数按贯入度32mm/r、推进速度32mm/min、刀盘转速1.0r/mim、刀盘扭矩2 643kN·m、推进力83 455kN、刀盘伸缩总挤压力15 613kN控制。刀具配置情况为带压切刀154把、滚刀28把、撕裂刀11把(17in 6把、19in 5把)、常压切刀0把(去除刀头)、边刮刀54把。

4 结语

4.1 结论

通过对超大直径盾构施工中的监测数据和刀具方案的实践情况分析,总结出以上盾构穿越孤石基岩段、软土段的刀具配置优化方案和高效掘进控制参数(±(15%~20%))。盾构穿越孤石基岩段、软土段的掘进效率与参数控制、刀具配置密切相关,施工过程中合理控制转速、推力和扭矩等参数,重视地层变化,及时优化刀具配置方案,能减少被动停机进仓检查刀盘的风险、减少刀具非正常磨损几率,进而降低刀具管理成本和项目成本。

4.2 建议

1)施工过程中,大直径盾构常压滚刀的旋转检测、温度检测和磨损检测系统稳定可靠,要对其数据变化和超限预警情况保持高度的敏感性。

2)建议试用含碳量较低的梯度硬度刀圈,增加刀圈韧性。对刀圈进行“梯度硬度”热处理,使刀圈芯部硬度下降,而刃口硬度保持不变。梯度硬度的刀圈可进一步提升AKU值,在确保硬度及耐磨性能的前提下,能有效降低刀圈断裂风险。