FDAA 系统在电炉厂的应用

喻建樑

(宝武特种冶金有限公司,上海 201900)

0 引言

上海宝信软件股份有限公司自主研发的高速数据采集分析软件FDAA(Fast Data Acquisition and Analysis,高速数据采集分析)是一种过程数据的快速采集、在线检测、离线分析、故障诊断分析的有效工具,在电炉厂主要被用于故障诊断、运行数据的跟踪、能源数据的跟踪分析等,从该软件产品的特点、配置和组态、软件的使用方法、在疑难故障诊断上的应用案例等方面进行了详细的介绍。

1 FDAA 系统介绍

1.1 FDAA 网络架构(客户端—服务器—PLC 站)

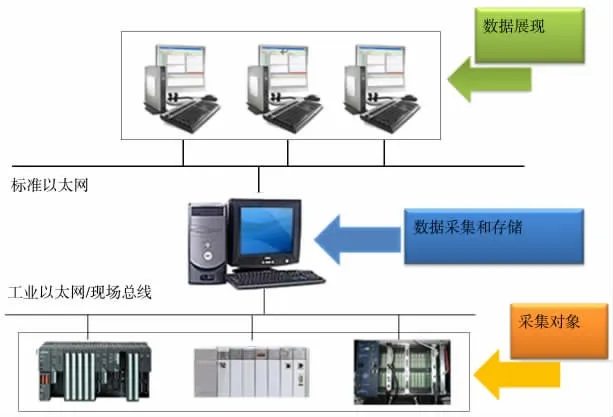

FDAA 服务器通过工业以太网采集和存储现场PLC 站数据,再通过标准以太网将数据传送至客户端计算机,实现在线监测和离线分析等工作,FDAA 网络架构如图1 所示。

图1 FDAA 网络架构

1.2 系统特点

采样周期可调(根据需要),监测信号包括模拟量和数字量(如电压、电流、温度、开关、限位等信号),可在线监控和离线分析。

1.3 软件安装

(1)FDAA 一键安装过程中,选择电炉厂FDAA 系统使用的驱动方式:OPC Driver。安装后在桌面出现“PMS Service Status”和“FDAAOnline”两个软件图标,前者用于数据采集、数据的预处理、数据存储等任务,后者用于在线监测。

(2)安装OPC 服务器软件KEPServerEX,实现与PLC 的通信,完成数据采集。

1.4 以OPC 服务器进行数据采样

通过KEPServer 软件,新建需要采集数据的模块,设置模块名(可以取现场PLC 名)和IP 地址等信息,已建立的模块“15#EAF_PLC”的相关信息如图2 所示。

图2 KEPServer 软件的模块建立

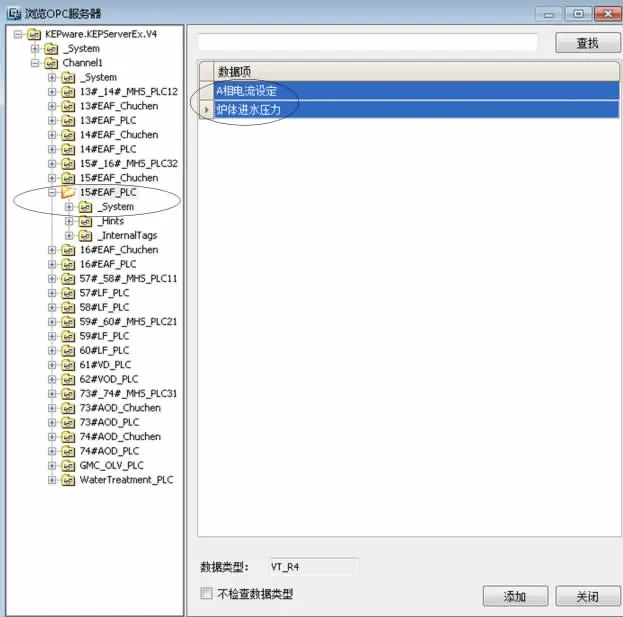

在模块中逐个添加需要监控的PLC 信号点,输入信号点的地址、名称和数据类型等信息,数据类型可以是浮点数、整数、波尔量等,KEPServer 软件中增加信号点如图3 所示。

图3 KEPServer 软件中增加信号点

1.5 在“PMS Service Status”软件中进行数据采集设置

打开软件,在I/O 配置中的OPC 采集接口下添加OPC 模块,包括模块名、计算机名、OPC 服务软件名称等信息,完成后点击“批量添加信号”,在PMS 软件中添加OPC 模块如图4 所示,在弹出的“浏览OPC 服务器”窗口(图5)中,找到在KEPServer 软件中设置的模块和信号点并完成添加。在PMS 软件中添加信号点如图5 所示。

图4 在PMS 软件中添加OPC 模块

图5 在PMS 软件中添加信号点

1.6 FDAA 采集服务启动

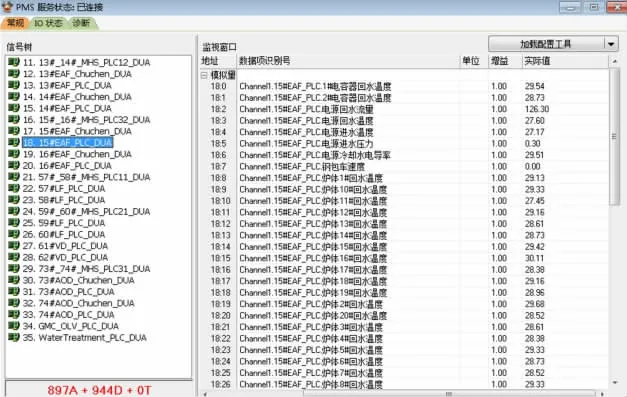

通过以上方法可以完成所有需要监控的PLC 站点和I/O 点配置。然后在PMS 常规窗口中按服务状态监控启动按钮和采集状态监控启动按钮(图6)。点击左上角的I/O 状态,在弹出的I/O状态窗口中可以监控到各信号点的实时数据(图7),其左侧显示信号树,右侧为采集信号的实时数据。

图6 FDAA 采集服务启动

图7 采集服务实时数据

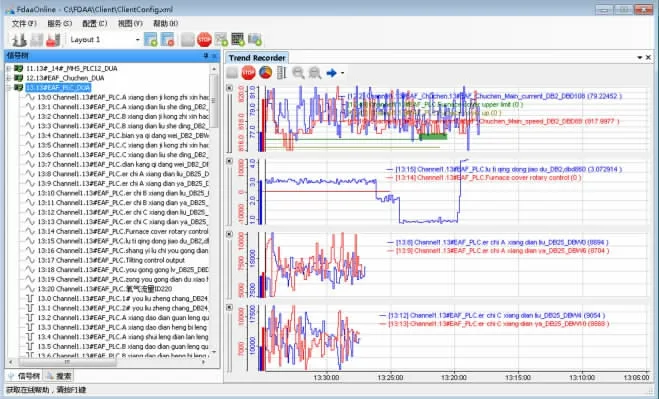

1.7 FDAA 在线数据监控

打开FDAA Online 软件,设置服务器地址为FDAA 服务器IP 地址,端口号默认,点击连接后就可以实时监控在线数据。窗口的左边为信号树,拖拽左边信号点到右边的记录仪上,可以实时观察各信号点的数据变化,FDAA 在线数据监控画面如图8所示。

图8 FDAA 在线数据监控

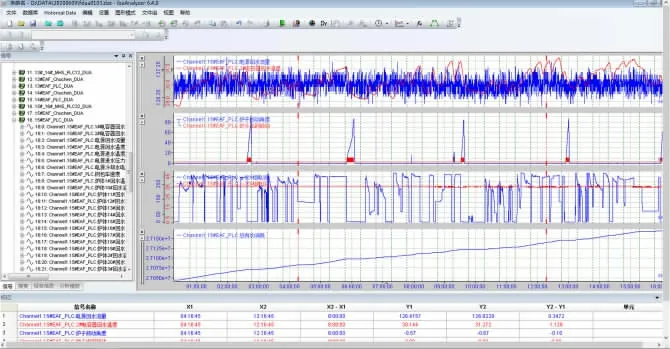

1.8 离线数据分析软件ibaAnalyzer 的使用

在任何计算机中只需安装ibaAnalyzer 软件,就能进行离线数据的查看和分析,客户端计算机可以通过网络访问FDAA 服务器上共享的数据记录文件,也可以将数据文件拷贝至任何需要分析的计算机中进行分析。

打开ibaAnalyzer 软件,点击软件上“添加新的数据文件”图标,选择需要添加的数据记录文件,可以是单个数据文件(一个记录周期数据文件),也可以添加一段时间的多个数据文件。软件窗口的左侧为信号树,将信号点拖拽至右侧画面上,可以显示该信号在一段时间内的变化趋势,通过拖拽不同的信号点,能实现单窗口多信号或多窗口多点信号点趋势显示(图9)。另外,可以将趋势曲线进行局部放大缩小、颜色调整、Y 轴的上下限值设定等功能,便于观察和分析。

图9 ibaAnalyzer 分析软件

2 电炉厂FDAA 的应用

2.1 电炉厂FDAA 项目背景

特冶电炉厂是以废钢作为主要原料,由EAF 炉初炼→LF、VD 炉、AOD 炉精炼→模注浇铸完成整个生产工艺流程,另外还配置了水处理和除尘等辅助设备,在快节奏的生产过程中,环节中每个设备运行的正常与否,都将直接影响到整个生产。

为有效掌控设备状态,使设备状态管理更上一台阶,新上FDAA 系统项目,共完成25 个PLC 站点的监控(包括S7-300 站7 个、S7-400 站18 个),监控数据共计1841 点(包括模拟量897点、数字量944 点),服务器能存储3 年以上的数据量。

FDAA 系统上线后,类似于给整个电炉厂设备安装了一个飞机的黑匣子,默默记录着运行数据,当设备出现故障或异常情况,能帮助跟踪和分析事件发生的过程和原因。

2.2 在疑难故障诊断上的应用

在很多情况下设备故障原因很难分析,对正常生产造成威胁,因此有些故障被称为幽灵故障,如外界干扰的偶发事件、隐瞒的人为因素、设备老化造成的异常等。而FDAA 系统能长期记录数据,又配置功能强大的离线分析软件,能还原事故发生的整个过程,为判断事故原因提供有力依据。

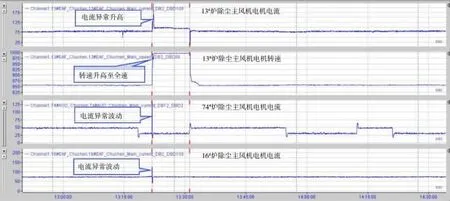

案例:查找13#炉除尘主风机电机调速故障原因

事故处理经过:事故当天13:26,运行在6 kV 高压I 段的13#炉除尘主风机高压电机,突然由调速状态的860 r/min 转至995 r/min 的全速运行,并有调速故障报警,故障复位后一切正常,再次进行调速后能正常运行,检查设备也未发现异常。

为了寻找故障原因,通过FDAA 离线分析软件,查看事故时电机运行的电流和转速波形(图10),发现在13:26 时电机电流突然飙升,转速升至全速状态,因此判断为过电流造成的调速故障。

图10 故障时间点除尘主风机运行趋势

再并列查看运行在高压II 段的16#炉和74#炉除尘主风机高压电机的电流波形,13:26 也出现了电流异常波动现象。与上级供电部门联系后得到确认:当天除尘I 段和II 段上级电源为同一段电源。

综上分析后,判断故障原因为电网波动造成。与上级供电部门协调后,在上级将将除尘高压I 段和II 段进线电源恢复至两路分别供电状态。第二天早上再次对运行数据进行离线分析发现,晚上运行在高压I 段的13#炉除尘电机正常,而运行在高压II 段的16#和74#炉主风机电机又出现一次电流异常波动。后续,供电部门通过技术手段,最终确认电网系统中存在电缆单相接地故障,处理后,电机调速恢复正常。

事故原因分析:

(1)上级电网中电缆损坏,存在偶发性电弧放电单相接地引起的过电压。

(2)电网过电压造成调速系统控制异常,引起电流异常波动及调速失败故障。

2.3 在监控操作,优化生产工艺上的应用

不合理的生产操作工艺有时会引起能源的浪费以及加速设备的损坏等负面影响。通过FDAA 跟踪分析生产过程中相关运行参数的值,可以有效还原生产的操作工艺,及时发现问题并提出优化建议。

案例:13#炉的生产操作跟踪及优化建议

交流电弧炉炼钢是靠三相电极与炉料间放电产生电弧,使电能在弧光中转变为热能,加热并熔化炉料。冶炼过程中通过控制电极升降,将电极与炉料控制在一定距离内,从而达到控制弧流(电弧电流)的目的;改变冶炼变压器调压挡位可以改变弧压(电弧电压)大小。在冶炼各阶段合理控制弧流、弧压(即:电弧的长短粗细,合理的冶炼功率),对降低电能的消耗和防止电弧辐射对炉衬耐材的损坏非常重要。

跟踪分析如下:

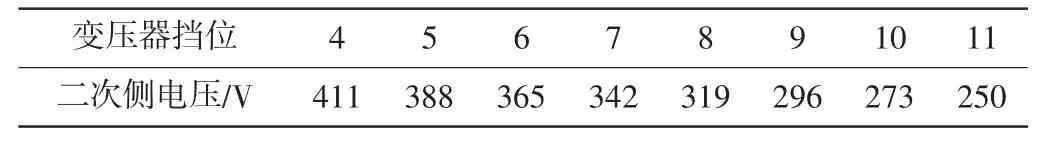

(1)弧压相关的变压器挡位设定见表1。

表1 13#炉变压器调压挡位

(2)在HMI 上对弧流的设定:8~32 kA。

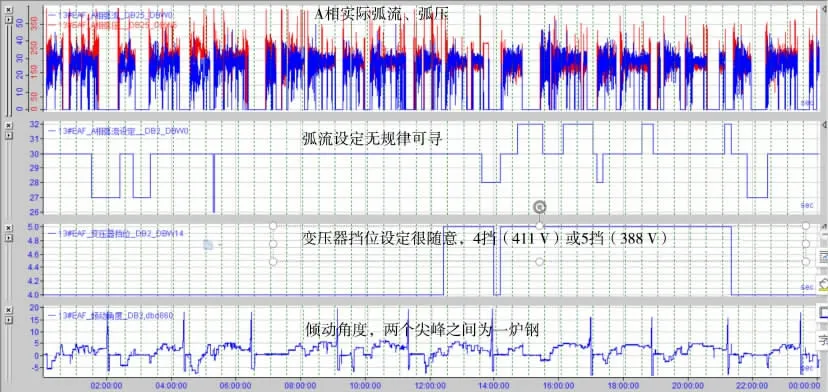

(3)图11 为随机抽取某天24 h 操作趋势记录,从中可以看出,每一炉钢的冶炼过程中弧压相关的变压器挡位几乎不设定;弧流设定无规律可寻,这样的操作对降低电能消耗和防止炉衬耐材损坏极为不利。

图11 13#炉冶炼操作趋势记录

根据以上发现的问题,结合电弧炉炼钢相关知识,对生产方提出了操作建议(表2),改进操作后对降低耐材的损坏和降低电能消耗有很大作用。

3 结束语

FDAA 系统上线后,给设备状态诊断、操作优化等带来很大帮助,文中例举的案例仅为冰山一角。另外值得一提的是,FDAA 在开停机管理上起了很大作用(通过监控相关信号点,分析开停炉过程中的主要耗能设备,是否存在早开机或晚停机等违规浪费能源的现象,形成开停机报表反馈至相关管理部门,即:有效监督开、停机制度的执行力,为考核整改提供依据),为电炉厂的节能降耗作出了很大贡献。总之,充分利用手中资源,用好FDAA 系统,希望在将来的工作中发挥更大的作用。