“双刀单压”对压脱机的影响

李清明

酒钢集团甘肃东兴铝业有限公司,中国·甘肃 嘉峪关 735100

1 引言

在现代机械生产中,生产质量和效率与机械设备的正常运行息息相关,设备的正常运行需要定期的检修、维护保养才能得以保障,所以设备的维护质量是重中之重。坚持问题导向,理论联系实际,找出设备故障根源,才能从根本上解决问题。

2 阳极组装概况

在电解铝产业里阳极组装是电解铝生产中一项重要的工艺程序。东兴铝业有限公司阳极组装作业区的主要任务是残极回收、导杆回收、电解质破碎、阳极生产等。随着科技的发展,现代企业生产领域已实现了机械化,东兴铝业阳极组装车间也不例外,主要生产线采用了加拿大奥图泰公司提供的进口设备。

实际生产中阳极组装生产线已基本实现了自动化,只有部分岗位还处于半自动化。然而在机械化时代的生产领域中,设备的故障率往往直接影响着生产的质量和效率。纵观阳极组装几年的生产设备运行情况,由于设备的复杂性和运行时的特点,其中电解质清理机、磷铁环压脱机、浇铸站相对故障较高。

3 磷铁环压脱机介绍

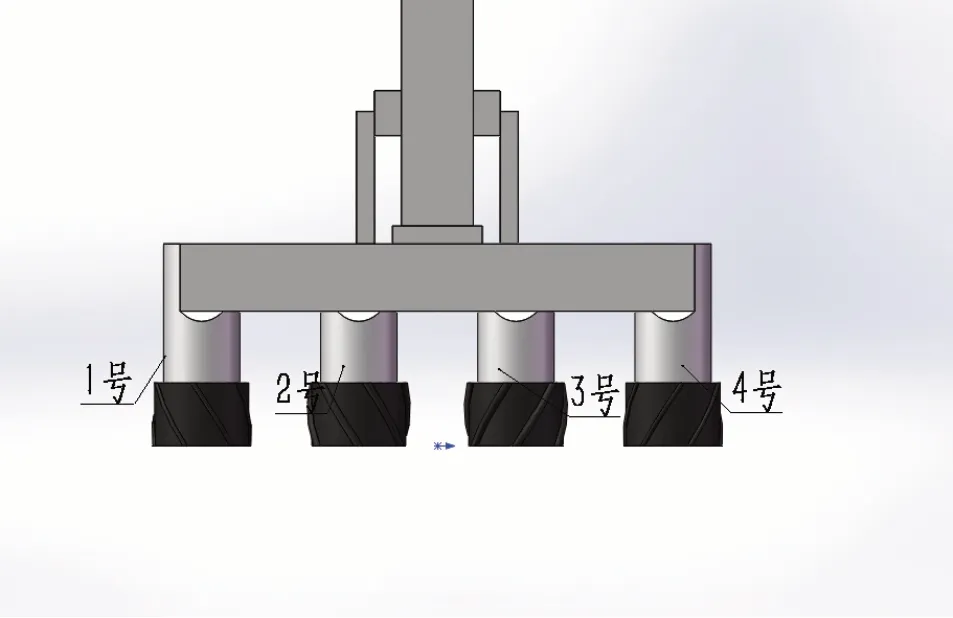

磷铁环压脱是阳极组装的一项必不可少的工艺,其作用是将连接导杆和炭块的磷铁环从导杆钢爪上脱离开来。主要的部件有钳口剪力板、人字架、顶头、主油缸、剪力板大梁、推车机等。进口磷铁环压脱机与中国国产磷铁环压脱机的不同在于进口磷铁环压脱机为双刀式—主油缸上升下降一个循环只压脱两个钢爪铁环;中国国产磷铁环压脱机为四刀式,可一次压脱四个钢爪铁环。如图1所示为导杆组示意图。推车机将导杆推入1 号压脱位,钳口剪力板伸出将1 号、3 号钢爪夹紧固定,主油缸驱动刀架上升,在顶头与钳口剪力板的共同作用下,磷铁环受切应力和压应力,当应力超过磷铁环的强度极限时,磷铁环碎裂并与钢爪分离,主油缸上升到位后下降,主油缸、钳口剪力板回退到初始位置,然后推车机将导杆推至2 号位,进而压脱2 号、4 号钢爪磷铁环。磷铁环压脱机是液压设备,钳口剪力板、顶头刀架都是由油缸驱动。其中剪力板油缸是型号为4.00CJJ2HCTS255AC6.00 的单活塞式单向直线往复型油缸,主油缸为柱塞式油缸,主油泵是型号为PV270R1D3T1VMRC 的柱塞泵。

图1 导杆组示意图

4 “双刀单压”故障描述

所谓“双刀单压”是指导杆的1 号或3 号(2 号或4 号)钢爪磷铁环在主油缸未上升时已脱落其一或在压脱过程中其中一个优先压脱,使双顶头中只有一副顶头受力压脱的过程。“双刀单压”会使刀架整体受力失去平衡而发生偏斜。当出现“双刀单压”现象时可能产生以下故障:

①主顶缸无法下降;②磷铁环压脱无力;③钳口剪力板无法收回;④主油缸与刀架连接螺栓断裂;⑤零部件变形或损坏。

5 故障分析

磷铁环压脱机的主油缸为柱塞式液压油缸,其特点是柱塞式液压缸是一种单作用式液压缸,靠液压力只能实现一个方向的运动,柱塞回程要靠柱塞及刀架的重量下降,往往稍有卡阻就能导致无法下降。导致主油缸无法下降有以下几种机械原因:

一是卡阻。从磷铁环压脱机的实际安装结构知,“人”字刀架两端与固定“墙”在轨道和耐磨滑条的约束下存在一定的间隙,当压碎的磷铁环碎片进入间隙中,主油缸在下降时产生较大的卡阻力而无法下降。为了防止碎铁片进入间隙,使用钢板将缝隙堵塞,间隙有原来的30mm缩减到10mm以内,间隙过小。

二是摩擦。如图2所示,假设人字架上升时没有限制自由度,在主油缸的推动下,只有一侧顶头与磷铁环相互作用,另一侧顶头与钢爪相互作用,当左侧顶头挤压磷铁环时,由于刀架左侧受铁环的反作用而无法继续上升,右侧顶头相对应的钢爪无磷铁环限制,可与剪力板发生相对位移,致使刀架右侧在主油缸的推动下继续上移,刀架为钢结构,自身具有一定强度,在保持形状不变时向左倾斜。刀架与立板接触而产生摩擦力,磷铁环仍未碎裂,主油缸上升仍未到位,主油缸继续施压,在压力增加的过程中刀架、立板、轨道间产生的摩擦力也随之增大。当摩擦力增加到一定值后,整体设备系统的合外力为零,此时的状态为主油泵输出压力已达最大,磷铁环未被压碎,表现为压脱机无力。在刀架与立板接触后,刀架与立板接触部位局部发生变形,随摩擦力的增加,变形区域也随之扩大,由于弹性变形,使刀架以变形能的方式储存于钢结构。当主油缸的推力撤销后,钢结构的部分变性能释放,刀架仍与立板接触,并产生方向相反的摩擦力,当最大静摩擦力(滑动摩擦力)大于相关零部件的重力和时,主油缸保持静止,表现为主油缸、刀架无法下降。在现场处理此故障往往是将磷铁环使用其他方式破碎或强行将剪力板打开,使刀架变形能完全释放,恢复到原来状态。

图2 摩擦示意图

三是液压控制组件故障,这里不做深入分析。

6 实验数据分析

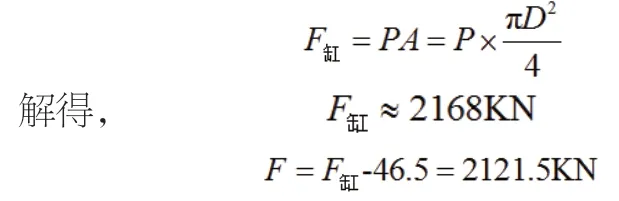

SolidWorks 软件是世界上第一个基于Windows 开发的三维CAD 系统,其功能强大。在这里结合铁环压脱机的结构,使用solidworks 建立三维模型,再使用solidworks simulation插件,对零部件进行静应力有限元分析。已知主油泵的输出最大压力为2200PSI(约15MP),主油缸柱塞的直径为429mm。刀架、柱塞、导杆组重力和为46.5KN。

6.1 理想状态下磷铁环的压脱情况

铁环高度为140mm,铁环壁厚为20mm,磷铁环的压缩强度为572MP。当导杆钢爪磷铁环的形状、大小完全相等时,主油缸上升压脱过程中,刀架受力前后完全对称,磷铁环同时破碎的状态为理性状态。磷铁环通过铁水浇铸形成,在冷却过程中向内收缩,紧紧与钢爪贴附在一起。为了便于压脱,浇铸之前在钢爪表面蘸涂一层石墨。阳极组装浇铸使用的铁水标准配比见表1。在一般的钢结构及合金中P 作为有害元素,需要除去,尤其是设备的受冲击部位。P 加入铁水冷却后具有冷脆效果,是冷裂纹产生的重要原因。然而在阳极组装工艺中,磷铁环压脱需要这一特性[1]。

表1 阳极组装浇铸使用的铁水标准配比表

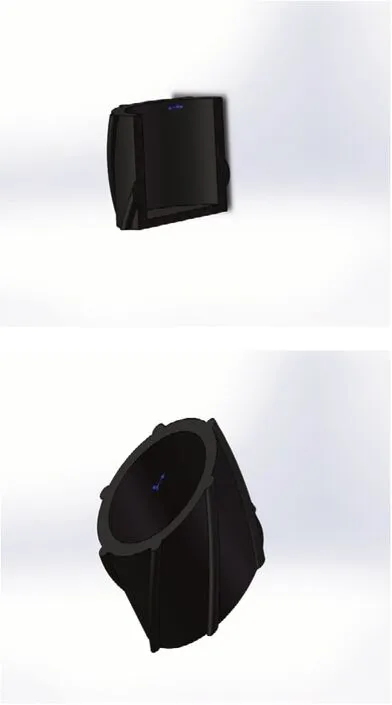

在理想状态下磷铁环强度校核计算。图3为磷铁环示意图,当磷铁环某一部位受压后应力超过压缩强度,这一部位就会产生裂纹。压脱过程中,磷铁环的上环面受剪力板的限制,下底部在刀具顶头的作用下挤压,随着主油缸的上升,刀具顶头作用力的增加,磷铁环所受的应力超过其压缩强度产生碎裂,这时顶头的力作用于钢爪底部,钢爪在顶头的作用下向上升起,磷铁环由于剪力板的限制无法上升,这时磷铁环与钢爪的接触面形成剪切力,使磷铁环与钢爪产生相对位移。从刀具顶头的形状不难看出,磷铁环环壁与顶头斜面接触后形成涨力,在涨力的作用下,铁环环壁向外扩张形成拉伸应力。当涨力增加到某一值后磷铁环破碎,从而磷铁环脱离钢爪。由于元素P 的存在,磷铁环在低温下为脆性材料,当局部产生裂纹,在较大的外力作用下产生应力集中,裂纹会沿着薄弱面迅速扩张[2]。

图3 磷铁环示意图

6.2 “双刀单压”时的危害

“双刀单压”不但使压脱机表现出无力感和主油缸无法下降,对压脱机的零部件也造成了巨大的损害。如限制刀架自由度的耐磨块,当摩擦力越大,耐磨块承受的压力也越大,耐磨块的损害程度也就越大;刀架倾斜,连接刀架和主油缸的螺栓断裂;由于刀架倾斜的原因,主油缸柱塞密封组件与缸体的挤压和摩擦增大,密封组件的寿命缩短;剪力板保护环与磷铁环强压力接触,刀架倾斜伴随磷铁环与保护环的相对运动,造成保护环磨损等。

刀架端面与立板之间的距离为30mm 时,不受耐磨块的影响,压脱过程中刀架在主油缸最大压力的推动下,零部件各部位的应力分布、位移变化、变形分布仿真分析图。从应力分布图中可看出,磷铁环整体应力已超压缩强度,且最高应力达1810.2MP,由此可知主油缸输出压力还未到达最大,磷铁环已破碎。

使用控制变量法,设刀架与立板的间距为变量1,主油缸的推力为变量2,顶头的中心距为变量3。取变量1 为10mm、20mm、30mm,取变量2 为1010750N、1200000N、1500000N、2121500N, 变量3 为700mm、350mm。 使用solidworks 分别对以上数据建模分析计算,从节点最大应力变化和节点最大应变变化可知节点的变形符合胡克定律:

式中,NF为截面的拉力或压力;L为NF方向的长度;E为材料的弹性模量;A为截面的横截面积;ΔL为材料的拉伸或压缩变量;σ 为正应力。

从有限元节点最大位移变化图中可知,随着间隙的减小,节点的位移明显减小,这是由于间隙变小,在推力的作用下,左侧顶头受到限制,刀架倾斜,与立板内侧接触产生摩擦,并限制了节点位移的变化;理想状态下主油缸最大输出压力时磷铁环承受顶头的作用力为,此时磷铁环的应力为1604.8MP,应变为3.582×10-3,无论是应力还是应变在“双刀单压”时总小于理想状态下,以此证明了“双刀单压”过程中产生阻力,致使磷铁环破碎的推力值提高,提高的力抵消产生的摩擦力和内力。随着刀架的倾斜,连接主油缸的结合面也随之倾斜,主油缸柱塞在螺栓和缸体的共同作用下有倾斜趋势,致使连接螺栓产生巨大拉力,生产过程中往复的交变使螺栓的疲劳强度减低而断裂[3]。

7 结语

双刀式磷铁环压脱机在压脱时,由于出现“双刀单压”现象,使刀架倾斜,与零部件的相互作用,造成主油缸表现无力;刀架无法下降;主油缸与刀架连接螺栓断裂等故障。所以间隙的调整直接影响铁环的破碎、螺栓的使用寿命及刀架的自锁(刀架、铁环、剪力板、立板的相互作用)。耐磨块磨损一定程度后及时更换,以防与轨道间隙过大而失效,加强钢爪校直工艺效果,防止因钢爪严重变形,浇铸后的磷铁环几何尺寸发生严重变化而不易碎裂;加强蘸石墨工艺效果,防止因过大的磷铁环贴附力而不易脱落;加强残极压脱工艺,减少断爪和脱环导杆量,进而减少“双刀单压”的频率;通过静应力分析,顶头中心距越小,其效果越接近理想状态,“单刀双压”造成的危害也就越小。