废线路板回转式低温热解实验研究

徐小锋,李 冲,黎 敏

(1.中国恩菲工程技术有限公司,北京 100038;2.中南大学资源加工与生物工程学院,湖南 长沙 410012)

0 引言

中国电子信息产业高速发展,电子产品推陈出新,随之而来的是大量废线路板的产生。线路板是主要由溴化环氧树脂粘结玻璃纤维和铜箔所形成的热固型复合材料,有价金属成分占比约40%,是普通矿物中金属品位的几十倍至上百倍,具有很高的回收价值[1]。同时废电路板也被定义为工业危废,含有大量重金属、聚氯乙烯和溴化阻燃剂等有害物质,如果处理不当会造成环境污染。因此,废线路板的合理处置和资源回收对缓解社会资源紧张及保护环境意义重大。国内外学者针对废线路板处置技术进行了大量研究,其中包括机械处理技术、焚烧法、火法冶金技术、湿法冶金技术和生物冶金技术等[2-3],这些技术均是对废线路板中的有价金属进行充分回收,而对其中经济价值较低的玻璃纤维和环氧树脂的研究目前还较少,废线路板处置造成的二次污染仍然不可避免。

热解技术对于处理有机高分子材料具有减量化、无害化和资源化等显著优势,近年来被广泛应用于废线路板的实验研究。如刘维等[4]、孙路石等[5]进行了废线路板热解反应动力学研究;彭绍洪等[6]、王小玲等[7]、Chien 等[8]研究了热解过程中溴的迁移规律;王铭华等[9]利用流化床进行了废线路板探索实验研究,龙来寿等[10]研究了固定床中热解条件对废电路板真空热解规律的影响;李红军等[11]、丘克强等[12]等对废线路板热解产物做了系统分析。综上,国内外针对废线路板热解做了大量理论研究和工程实践,但大多处于实验室阶段,尚未见工业化报道。

废线路板热解过程复杂,受传质传热等多因素影响,不同的热解工艺及条件将影响废线路板热解率及热解产物的产率分布。本文利用自行设计的回转式热解系统,在氮气保护气氛下进行废线路板低温热解,考察在回转式热解炉下不同热解条件对废线路板热解率及热解产物产率的影响。

1 试验原料与方法

1.1 试验原料

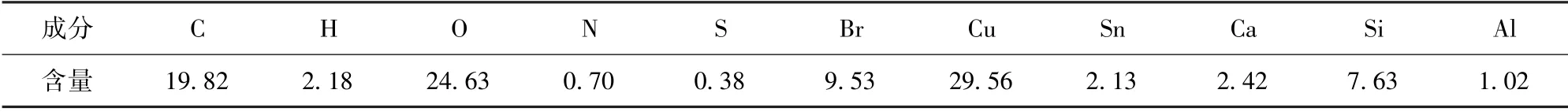

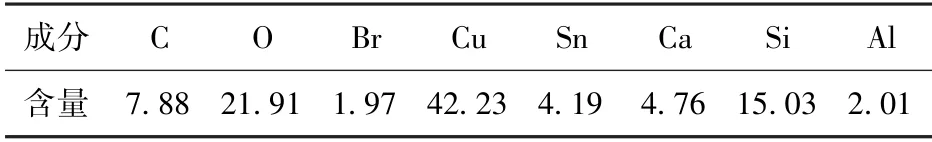

试验所用废线路板为线路板生产过程中所产生的不良废板,类型为FR-4 环氧树脂板,厚度为5 mm。废线路板主要成分为双酚A 溴化环氧树脂、玻璃纤维、无机填料及铜箔,其元素分析和工业分析结果见表1和表2。

表1 废线路板元素成分 %

表2 废线路板工业分析 %

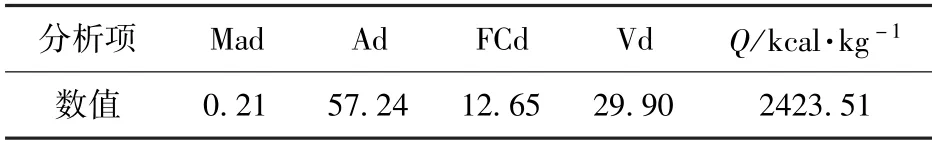

1.2 试验装置

采用自行设计的回转式热解放大装置进行废线路板低温热解试验,试验装置简图见图1。热解系统主要包括氮气保护装置、回转式热解炉、温控系统、热解油气冷凝系统及不凝热解气碱吸收装置。回转式热解炉长1 500 mm,直径426 mm,进出料口采用闸板阀氮气密封,可实现连续进出料,废线路板最大填充量达20 kg,依靠螺旋叶片推动物料移动出料;采用电阻丝加热,最高加热温度可达800 ℃;采用三组热电偶精准控温,温差在±5 ℃;冷凝系统主体为列管冷却器,冷却介质为水,冷却器下部连接储油罐,连接管路上设有球阀;不凝热解气焚烧后进行碱液喷淋及活性炭吸附处理,达标后排放。

图1 试验装置简图

1.3 试验方法

将废线路板破碎至不同颗粒度,包括特大颗粒(粒度140 mm 以上)、加大颗粒(粒度110~140 mm)、大颗粒(粒度80~110 mm)、中颗粒(粒度50~80 mm)、小颗粒(粒度20~50 mm)及粉末(粒度0.1 mm 以下)6 种尺寸。每次试验称取20 kg 置于回转式热解炉内,利用氮气吹扫炉膛内空气,在热解过程中控制氮气流量为3 L/min,确保炉膛内为惰性气氛;热解炉以5~25 ℃/min 的升温速率加热到200~700 ℃,恒温15~90 min;热解油气经冷凝系统回收热解油,小部分不凝热解气用气袋收集用于分析检测,大部分进入尾气处理系统达标排放。

分别用气相色谱仪、气质联用仪和ICP 软件分析气体、液体和固体产物成分组成,用氧弹量热仪、全自动落球式黏度仪、闪点测量仪分析热解油热值、黏度及闪点。试验结束后,将热解产物冷却到室温,分别称量热解渣和热解油的重量,热解气的重量由物料平衡计算求得。废线路板低温热解产物的产率分别由式(1)~(3)求得。废线路板热解率按式(4)求得。

式中:ηsl、ηl、ηg分别为固体、液体、气体产率,%;m0为原料初始质量;msl为热解固体残渣质量;ml为热解油质量;mg为热解气质量。

式中:X为热解率,%;ms2为热解残渣破碎至200 目(0.074 mm)以下,在700 ℃无氧环境下再次热解60 min,所得固体混合物的质量。

2 实验结果及讨论

2.1 热解终温对热解产物产率及热解率的影响

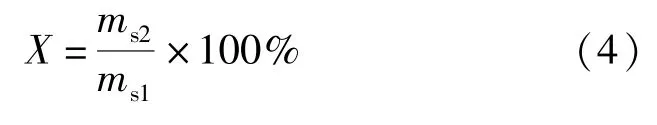

中颗粒废线路板在加热速率为10 ℃/min 和恒温时间为60 min 的条件下,不同的热解终温对热解产物产率及热解率的影响如图2所示。

图2 热解终温对热解率及热解产物产率的影响

由图2可以看出,热解终温为200 ℃时,热解反应几乎没有发生,热解率仅为0.79%,固体产率为99.78%,几乎没有液体和气体产物;随着热解终温升高,热解率变大,固体产物产率不断减少,液体和气体产物产率逐渐增加;当温度升到500 ℃时,热解率高达98.02%,固体、液体及气体产物产率分别为73.42%、19.74%、6.84%;继续升高热解终温,热解率和固体产物产率基本保持不变,液体产物产率随之减少,而气体产物产率逐渐增加。

废线路板在热解过程中发生环氧树脂大分子断裂、小分子聚合及分子异构化等一系列化学反应,是一个复杂的吸热过程,影响因素众多,其中热解温度是决定热解率及热解产物产率的主要因素之一。当热解终温达到500 ℃时,热解反应基本完成;过高的热解终温将会造成热解油再次分解[13],产生更多的气体,最终形成固体产物产率不变、液体产物产率先增加后减少及气体产物产率不断增加的现象。因此,在终温500 ℃及以上热解废线路板均可实现充分碳化,但为了提高热解反应速率,同时避免热解终温过高增加能耗及设备损耗,最佳热解终温宜控制在600 ℃。

2.2 保温时间对热解率及热解产物产率的影响

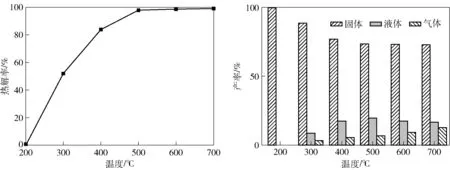

中颗粒废线路板在热解终温600 ℃和升温速率10 ℃/min 热解条件下,不同的保温时间对热解率及热解产物产率分布的影响如图3所示。由图3可以看出,随着保温时间的增加,热解率变大,固体产物产率逐渐降低,液体和气体产物产率逐渐升高;当保温时间超过45 min 时,热解率接近极值,为98.43%,固体、液体、气体产物产率基本保持不变。

图3 保温时间对热解产物产率及热解率的影响

废线路板热解过程受传质传热影响较大,保温时间可以控制热解反应程度从而影响热解率。试验中,当保温时间小于45 min 时,原料中仍有大量有机物残留,热解反应尚未完成;当保温时间延长至45 min 时,热解率高达98.43%,热解反应基本完成,固体、液体和气体产物产率接近极值,继续增加保温时间对试验结果影响不大。因此试验中设定保温时间为45 min,即可确保完成充分热解,回转式热解炉中心轴带有螺旋叶片,可以搅动炉内物料进行充分换热和传质,加快反应速率。

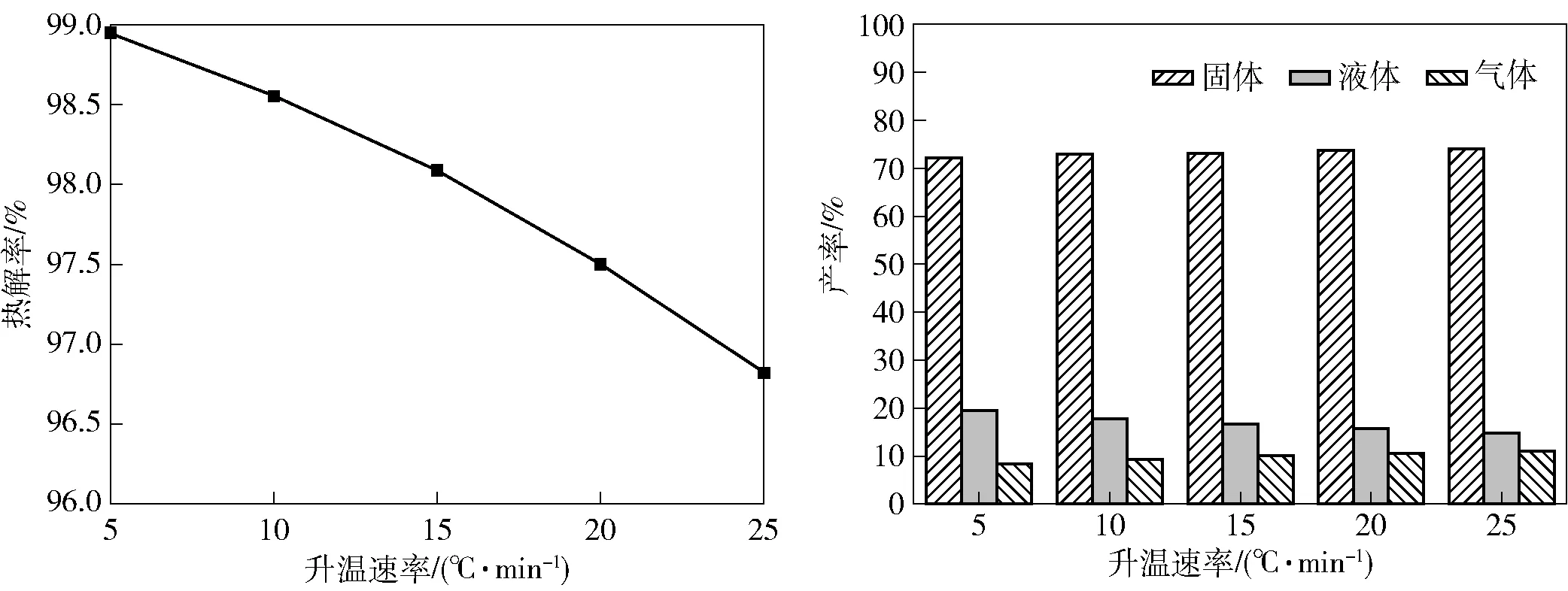

2.3 升温速率对热解率及热解产物产率的影响

中颗粒废线路板在热解终温600 ℃和保温时间45 min 热解条件下,不同的升温速率对热解率及热解产物产率分布的影响如图4所示。由图4可以看出,升温速率为5 ℃/min 时,热解进行较充分,热解率高达98.98%;随着升温速率的增大,热解率减小,但热解率整体变化幅度不大,均在97%以上,固体和气体产物的产率都相应略有提高,液体产物产率略有降低。

图4 升温速率对热解产物产率及热解率的影响

有研究表明,随着升温速率的增大,热解反应移向高温区,易造成液体产物二次热解,气体产物产率增加[14],同时提高升温速率将促进热解过程中不饱和物质环化、聚合等化学反应,从而形成热稳定性高的焦炭物质[15],导致固体产物产率提高,热解率降低。但在本次试验中,由在于回转搅拌作用下,废线路板得到快速充分热解,升温速率对热解率及产物产率影响较小,考虑到要保证废线路板充分热解同时缩短升温时间,升温速率宜控制在10~15 ℃/min。

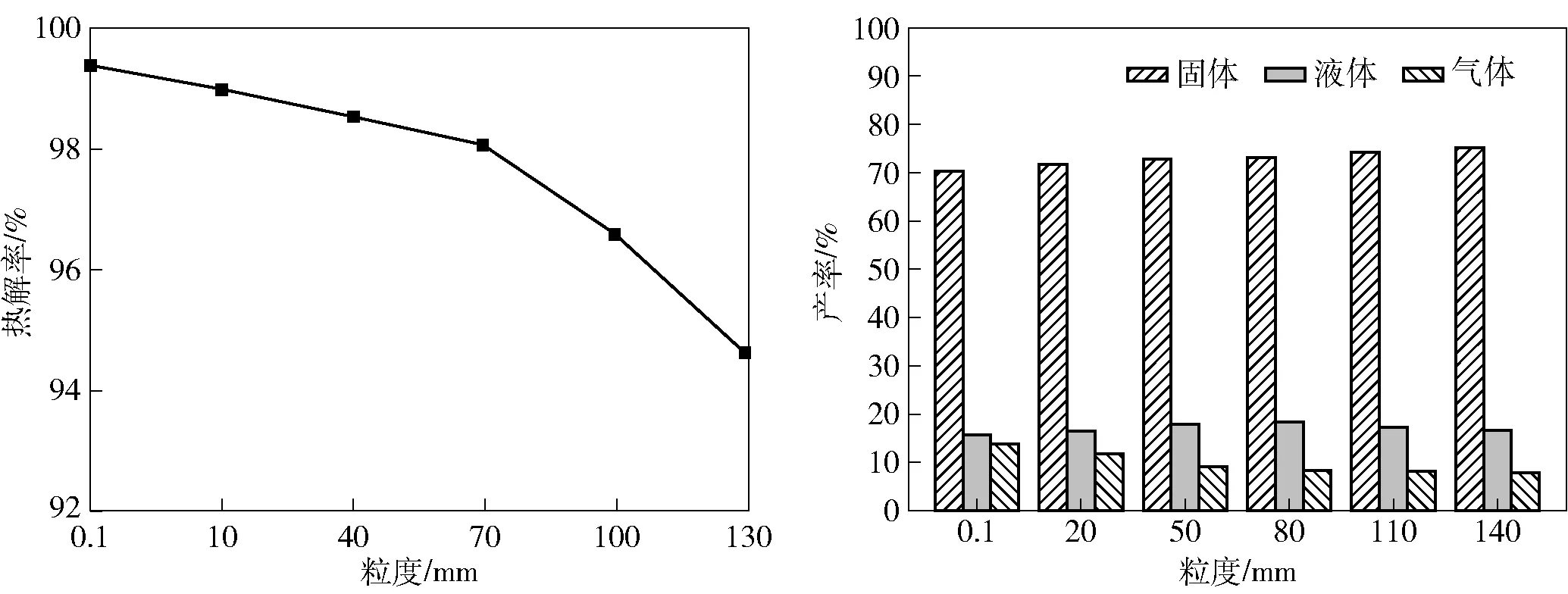

2.4 物料尺寸对热解率及热解产物产率的影响

在热解终温600 ℃、升温速率10 ℃/min 和保温时间45 min 的热解条件下,不同物料尺寸对热解率及热解产物产率分布的影响如图5所示。由图5可以看出,当物料尺寸为0.1 mm 粉末状时,废线路板热解率高达99.37%;随着物料尺寸变大,热解率逐渐下降,但下降幅度不大,整体热解率仍保持在97%以上,同时固体产物产率相应升高,液体产物产率先增加后降低,气体产物产率逐渐降低。

图5 物料粒度对热解产物产率及热解率的影响

研究表明,粉末状颗粒由于径向受热均匀,热解挥发分更易析出,导致热解反应更彻底,具有较高的热解率;随着物料尺寸变大,热解挥发分不能及时析出,形成大分子链化合物[16],从而提高液体产物产率,过大的物料还会造成液体产物之间发生化学反应,形成热稳定性高的焦炭物质,导致液体产物产率的降低,同时增加固体产物产率,降低热解率。但是本次试验热解率及热解产物产率随物料尺寸变化影响较小,其原因是由于回转螺旋叶片搅拌加快了废线路板各个方向的传质、传热效率及产物的逸出速度,使得物料尺寸影响程度减小。

试验结果表明,过大的物料尺寸会影响废线路板热解率,但物料尺寸过小会增加前期破碎能耗,因此废线路板低温热解宜采用中颗粒(50 mm×50 mm)尺寸。

3 热解产物组分分析

3.1 固体产物分析

固体产物元素分析见表3。热解后固体产物中金属品位进一步提高,是很好的冶炼原料,产物中残碳可以作为冶炼还原剂,二氧化硅及氧化钙用于熔剂造渣。同时有研究表明,热解固体产物经过物理分选后,选出的纤维也可以用于复合材料的再生产。

表3 固体产物元素分析 %

3.2 热解油分析

热解油基本特性与其他油品理化性质对比见表4。与化石燃料油相比,废线路板热解油中水分较多,碳、氢和硫元素含量较低,氧、溴元素含量较高,黏度大,闪点低,作为燃料油使用时,热值相比于重油有一定差距。大量溴元素的存在使热解油燃烧后产生有害气体,如溴化氢及溴代二噁英等,因此废线路板热解油在作为燃料油使用前宜先进行脱卤,或在热解过程中控制溴元素向热解油中迁移。此外,众多研究表明,热解油中含有大量苯酚和异丙基苯酚等有机化工原料,如能做到有效提取,可以充分实现热解油的价值。

表4 热解油与其他油品元素、水分、黏度及热值分析对比

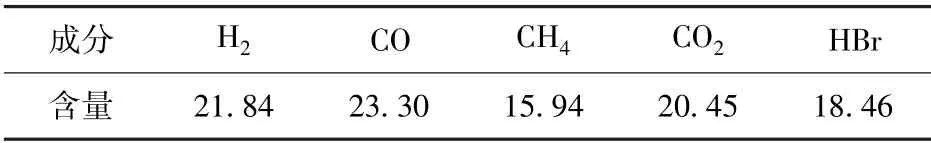

3.3 热解气体产物分析

热解气体产物成分组成见表5。气体产物含有大量氢气、一氧化碳和甲烷等清洁能源,占总热解气体产物的60%以上,回收利用价值极大,但气体产物中还含有大量溴化氢有害气体,如果要将热解气体产物进行能源及热量回收利用,必须在利用之前去除气体产物中的HBr 和CO2。

表5 热解气体产物主要成分 %

4 结论

本文采用自行设计的回转式热解炉放大实验装置,在惰性气氛下进行废线路板低温无氧热解,考察了热解终温、保温时间、升温速率及物料尺寸对废线路板热解率及热解产物产率的影响,得出以下结论。

1)废线路板回转式低温热解过程中,热解终温是影响废线路板热解率的最重要条件,回转式热解炉内的快速传热传质过程使得其他热解条件影响程度相对减小。

2)回转式热解废线路板最佳热解温度为600 ℃、热解时间为45 min、升温速率为10 ℃/min、颗粒尺寸为50 mm×50 mm,此时废线路板热解率高达98.52%,固体产物产率为72.9%,液体产物产率为17.9%,气体产物产率为9.2%。

3)废线路板热解油具有较高热值,但其中溴含量很高,作为燃料应用对设备及尾气处理系统要求很高,宜进行先脱卤再应用;热解渣中金属含量得到进一步提高,并含有大量残碳和造渣溶剂,是良好的冶炼原料;热解气中含有大量洁净能源,同时还有一部分溴化氢有害气体,作为能源利用时需进行预脱除。