YBD型催化剂对丙烷脱氢的适用性研究

张琳,杜玉朋,房德仁,陈小平,任万忠

(烟台大学化学化工学院/山东省轻烃资源化综合利用协同创新中心,山东 烟台 264005)

丙烯是生产聚丙烯、丙烷氧化物 (丙酮、环氧丙烷及丙烯酸等) 及丙烯腈的重要化工原料。近年来,随着丙烯下游产品需求不断增加,全球丙烯需求量也持续增长[1];目前,丙烯的主要来源是石脑油裂解和石油催化裂化过程,但丙烯是副产品[2]。为了满足市场对丙烯的需求,使得石油化工领域迫切需要寻求更加经济的丙烯制备技术,目前工业应用的新工艺包括甲醇制烯烃技术 (MTO)、乙烯/丁烯歧化转化技术(OCT)以及低碳烷烃脱氢技术(PDH)等[3]。由于美国页岩气开采技术日益成熟,使得以廉价的丙烷为原料制备丙烯的方法成为满足丙烯增长的最重要技术手段之一[4]。

从丙烷脱氢制取丙烯过程有氧化脱氢、直接脱氢和脱氢氧化三种方法。目前已商业化的技术均是丙烷直接脱氢工艺,主要分为以Catofin 为代表的固定床工艺、以Oleflex为代表的移动床工艺和以FBD 技术为代表的流化床工艺三类[5],其中,固定床工艺需负压操作,转化率与选择性均较高,装置操作相对较易;移动床工艺采用昂贵的Pt基催化剂,原料需要深度净化,催化剂床层传热传质效率低,供热手段复杂;流化床工艺催化剂磨损严重,对催化剂耐磨性要求高,要求催化剂价格低、寿命长。因此,本研究采用固定床反应装置对催化剂反应性能评价。目前,丙烷脱氢的催化剂主要有铂系催化剂[6-7]和铬系催化剂[8],铂系催化剂稳定性高,抗积碳性能好,但铂昂贵,铂颗粒容易发生团聚而发生不可逆性失活,对原料要求苛刻;铬系催化剂价格低廉,催化活性高,但存在环保问题。本研究评价了自制的YBD型Cr/Al2O3催化剂,该催化剂对异丁烷脱氢表现出了较高的反应活性与稳定性。本文开展了其工艺条件优化研究,获得该催化剂对丙烷脱氢过程的适用性数据,为丙烷脱氢固定床工业装置的操作优化和设计提供基础数据。

1 实验部分

1.1 实验试剂及催化剂

丙烷,纯度99.5%,购自山东粤安化工有限公司。本实验采用YBD 型Cr/Al2O3,自制,通过喷雾干燥制成型催化剂,详细的制作的方法见参考文献[9-11]。表1是该催化剂的基本物性参数。

表1 YBD型催化剂物性参数

1.2 催化剂性能评价

实验装置采用反应器尺寸内径为10 mm的固定床反应评价装置(北京拓川科研设备股份有限公司),反应器内中部装入一定量的催化剂,两端用石英砂作为填充,反应器内插热电偶,外用电加热炉加热反应器,反应器外壁设有3个控温点,反应器内部有1个测温点,用于测量催化剂床层温度。反应产物连接气相色谱(浙江福立分析仪器有限公司,型号9790Ⅱ)在线分析,气相色谱配有2个检测器(TCD和FID)。色谱柱为Kromat Al2O3/Na2SO4柱 (50 m×0.53 mm×15 μm),分析条件是:柱温80 ℃,检测器温度160 ℃,进样器的温度80 ℃,载气为高纯氮气(99.999 %)。

本文参考文献[3]的相关公式计算丙烷转化率、丙烯选择性和丙烯收率。

2 实验结果与讨论

2.1 消除内外扩散影响

内外扩散的消除是研究反应动力学的先决条件,因此本研究希冀能够获得无内外扩散影响下的实验数据,用于将来动力学模型的参数回归。

2.1.1 内扩散的消除

消除内扩散通常可以通过逐步减少催化剂粒径,直到转化率不再随粒径改变而改变为准[12]。本研究在反应温度610 ℃下,气体流量为60 mL/min、催化剂装填量6 mL、不同的催化剂颗粒 (40~60、60~80、80~100、100~120目,即体积平均径为270.2、187.3、174.6、137.7 μm)工况下,考察丙烷转化率的情况,实验结果如图1a所示。

图1 不同目数(a)和不同气体流量 (b) 下丙烷的转化率

由图1a可知:催化剂颗粒体积平均径大于174.6 μm时,丙烷的转化率就不再降低。说明催化剂颗粒在40~80目下,不存在内传质效应,因此,本实验将采用40~60目的催化剂颗粒。

2.1.2 外扩散的消除

外扩散的消除可以通过改变气体流量,考察丙烷转化率随着气体流量的变化情况。本研究在反应温度610 ℃下,催化剂颗粒粒径选用40~60目,逐步增加气体流量,同时按比例增加催化剂量以保持接触时间不变,观察丙烷转化率的情况。实验结果如图1b所示。

从图1b可以看出,当气体流量为40、60、80、100 mL/min时,丙烷的转化率维持在50 %左右,说明丙烷的转化率与气体流量无关,在这4种气体流量下不存在外传质效应。因此,本实验选定的气体流量40~100 mL/min。

2.2 不同条件对催化剂反应性能的影响

2.2.1 反应温度的影响

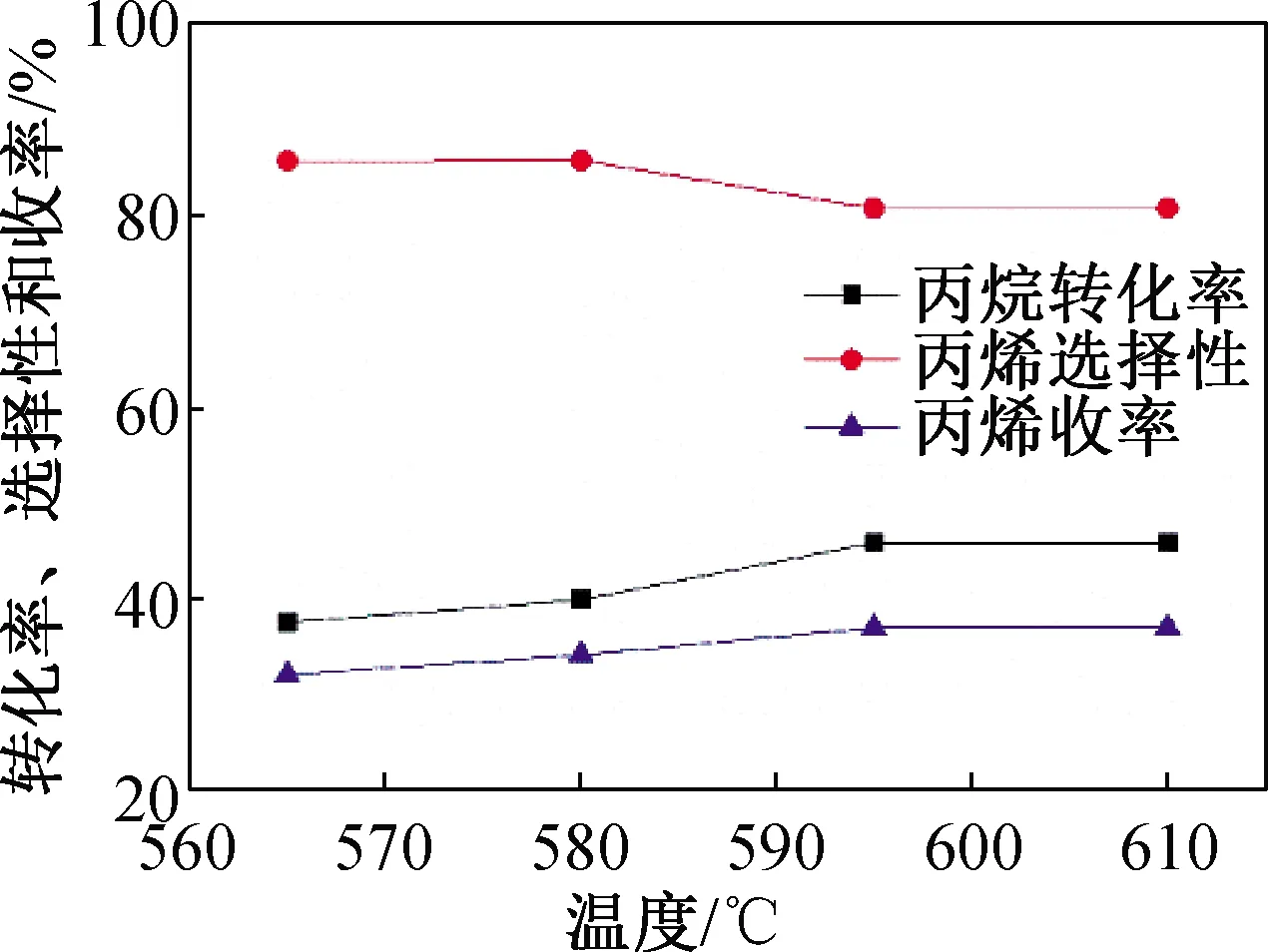

当反应压力为0.1 MPa、气体流量为60 mL/min(反应空速600 h-1)时,考察反应温度565~610 ℃对丙烷脱氢过程的影响,结果如图2所示。

C3H8↔C3H6+H2,ΔrH298K=124 kJ/mol;

(1)

C3H8↔CH4+C2H4,ΔrH298K=81 kJ/mol。

(2)

由图2可知:在565~610 ℃范围内,丙烷转化率随着反应温度的升高而增加,另外,由化学方程式(1)可知丙烷脱氢反应为强吸热反应、高温有利于反应向正反应进行,所以丙烷转化率随着反应温度的升高逐渐增加。此外,随着反应温度的增加,丙烯的选择性呈下降趋势,当温度未超过580 ℃时,丙烯选择性基本维持在85 %以上,当温度超过580 ℃时,丙烯选择性明显下降至80 %。这是因为过高的反应温度会加剧脱氢过程中裂解等副反应的进行,另外,从化学方程式(2)知副反应的焓变小于丙烷脱氢反应的焓变,所以副反应比丙烷脱氢主反应对操作温度更敏感,导致目的产品丙烯的选择性下降。

图2 反应温度对丙烷脱氢的影响

2.2.2 反应空速的影响

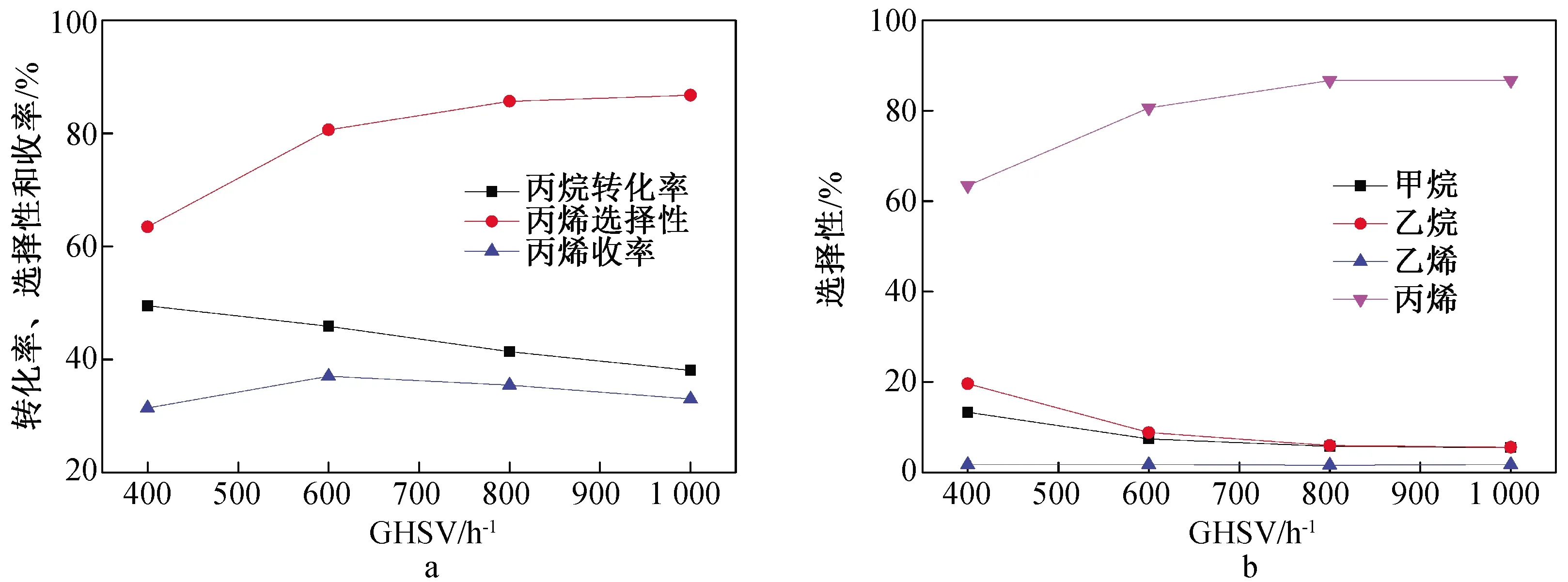

在压力0.1 MPa条件下,固定反应温度为595 ℃,考察反应空速范围为400~1000 h-1对丙烷脱氢过程的影响和对甲烷、乙烷、乙烯及丙烯的选择性的影响,实验结果如图3所示。

图3 反应空速对丙烷脱氢(a)和甲烷、乙烷、乙烯及丙烯(b)选择性的影响

从图3a可以看出丙烷转化率随着反应空速增加而降低。这主要是因为随着反应空速增加,反应器内丙烷与脱氢催化剂气固两相之间的接触时间缩短,致使气相丙烷在催化剂表面上的反应时间变短,最终造成丙烷转化深度不够[13]。然而,从图3a和b可以看出丙烯的选择性随着反应空速增加而不断升高,副产物甲烷和乙烷选择性却一直在降低。这是由于随着反应时间缩短,副反应将减少,故丙烯选择性呈上升趋势,而副产物的产量随着反应空速的增加而降低[14]。在空速600 h-1时,丙烯的选择性增长的速率较缓,丙烯选择性达到80.65 %,而丙烯的收率达到最大。

综合上述分析可知:丙烷脱氢反应是强吸热反应需高温进行反应,但过高的温度会导致丙烷裂解,生成副产物;其次,丙烷脱氢反应是气固两相反应,需气固两相密切接触才能致使反应完全,但接触时间过长导致副反应发生,所以本反应需适宜温度和空速。由图2、图3可知:在压力0.1 MPa、反应温度595 ℃、反应空速600 h-1的工艺条件下,YBD型催化剂对固定床进行的丙烷脱氢反应有较优的催化活性,丙烷转化率达到45.88%,丙烯选择性80.65%,收率可达到约37%。

2.3 催化剂反应活性稳定性评价

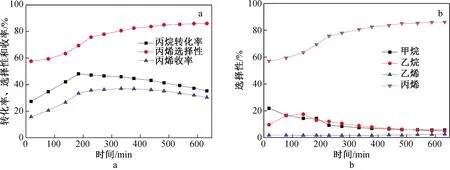

在压力为0.1 MPa,反应温度为595 ℃,反应空速为600 h-1条件下,考察催化剂活性的稳定性。实验结果如图4所示。

图4 丙烷转化率、丙烯选择性及收率(a)和甲烷、乙烷、乙烯及丙烯选择性(b)的活性测试结果

从图4a可以看出:随着反应的进行,转化率先增加后降低,转化率起始较低是因为丙烷将Cr6+、、Cr5+还原成Cr2+、Cr3+等活性中心,Cr2+物种是主活性中心,Cr3+物种决定丙烯的选择性[11,15]。随着反应时间的增加,活性中心量在增加,意味着丙烷的转化率随之增加,最高能达到48%,之后,随着反应的进行,转化率开始降低,这主要是因为催化剂结焦,活性的降低,此外,由图5可知副反应深度脱氢加剧催化剂表面碳的形成,积碳逐渐堵塞孔道,导致催化剂表面活性中心被覆盖,反应原料气与活性中心的接触量降低,同时,沉积的焦碳随着时间推移对催化活性变得更加有害。另外,由图4可知,随着反应的进行,丙烯的选择性一直在增加,这是由于某些生成烷烃的酸性中心被积碳覆盖[11],副反应减少,致使丙烯选择性增加。从200~500 min丙烯收率一直保持长时间的稳定,明显优于工业催化剂(在工业固定床反应装置上每隔15 min就需要进行反应器的切换操作)。

图5 丙烷脱氢过程中发生积碳反应

从图4b可以看出:甲烷选择性随着反应的进行,始终呈下降的趋势。其原因由图5可知,反应初期存在大量的副反应的活性中心,随着反应的进行,焦碳逐渐覆盖催化剂表面的活性中心,促使副产物甲烷选择性降低[16]。乙烷的选择性先上升后减少,是由于乙烷是通过副产物乙烯加氢而得,反应起始时丙烷发生裂解产生乙烯,随着反应的进行,裂解反应的活性中心减少,乙烯量也将减少,致使乙烷的选择性随之降低。乙烯的选择性一直处于2%左右,是因为大部分乙烯通过加氢生成乙烷。

3 结论

(1)在反应温度610 ℃、气体流量60 mL/min下,进行消除内扩散的影响研究,结果表明颗粒粒径40~80目时本实验无内扩散影响;在反应温度610 ℃、颗粒粒径40~60目下,进行消除外扩散的影响研究,结果表明气体流量为40~100 mL/min时本实验无外扩散影响。

(2)在压力0.1 MPa、反应温度595 ℃、反应空速600 h-1条件下,YBD型Cr/Al2O3催化剂催化效果最优,丙烷转化率45.88%,丙烯选择性 80.65%,丙烯收率约37%。

(3)YBD型Cr/Al2O3催化剂对丙烷脱氢反应有良好的稳定性,在最佳操作工况下,当反应200~500 min时丙烯收率一直保持长时间的稳定,比工业催化剂稳定。

(4)在最佳的反应条件下,随着反应时间的推移,丙烷转化率先增加后降低,主要是由于反应起始丙烷将Cr6+、、Cr5+还原成Cr2+、Cr3+等脱氢活性中心,活性中心较多,丙烷转化率增加,随着反应的进行,副反应加剧,脱氢活性中心被积碳覆盖,随之丙烷转化率下降;丙烯的选择性随着反应时间的延长而增加,是因为生成副产物的酸性中心逐渐被积碳覆盖,从而副产物减少,致使丙烯选择性增加。