穴盘苗自动移苗设备设计与试验系统分析与试验*

朱春燕,李 伟,顾小小,解安东,李长兴,张样平

(1.上海市农业机械研究所,上海 201106;2.安徽工业大学智能装备技术研究院,安徽马鞍山 243002;3.上海绿立方农业发展有限公司,上海 201210)

近年来,随着育苗技术的迅速发展,穴盘育苗技术可实现集中管理温室育苗,移栽幼苗无损伤,复种指数高,经济效益显著[1],在农业上得到广泛应用。穴盘苗移栽是设施工厂化生产中的重要环节[2],可以缩短作物的生长发育期,错开成熟期,提高产量[3]。在蔬菜工厂化生产中,穴盘苗移栽属于劳动密集型作业,通常需要花费较多的人工与时间成本,作业标准也相对较为严格。自动移苗设备的研发能有效解决目前生产中存在的成本高、效率低、可靠性差等问题,对提升蔬菜工厂化生产水平具有重要意义。移苗机构作为自动移苗设备的关键执行部件,对设备的移苗效果及工厂化生产的效率有着决定性的影响。

发达国家对移栽机的研究起步较早[4]。1987年,L.J.Kutz 等[5]科研团队研发设计第一个被应用到苗圃植物移栽项目的机器人。1991 年,Yang Y 等人[6]设计四自由度SCARA 工业机器人,配置配备力学传感器的滑动针夹持器。1996 年,Takashi 等[7]发明了一套自动化移栽系统,并引入托杯转移过渡钵苗。2001 年,K.H.Ryu 团队设计的全自动移苗机搭配了视觉系统对穴孔秧苗生长状态进行检测[8]。美国RAPID 公司生产的RTW 系列穴盘苗全自动移苗机可实现多穴盘同时抓取[9]。20 世纪90 年代,国内开始温室钵苗移栽机械的研究。吉林工业大学研制出针对空气整根营养钵育苗移栽系统[10]。1996 年,范云翔等[11]研制可将空气整根秧盘育出的秧苗自动移栽到生长用的塑料大盘中的温室全自动移栽机。2009年,邱立春等[12]发明了一种采用输送带传输,机械臂末端并联安装多个移栽机械手进行移栽作业的穴盘苗移栽机。2015 年,韩绿化等[13]设计了一种穴盘苗移栽机两指四针错夹式取苗末端执行器。然而,受定位精准度,抓取效率,生产成本等因素的制约,国内穴盘苗移栽装备自动化程度低、成本高,结构复杂,可靠性差,尚无法适应蔬菜工厂化生产的实际要求,因此未获得广泛应用[14-17]。

移苗设备结构和工作原理

整机结构和工作原理

自动移苗设备结构如图1 所示,采用单元模块化设计,主要包括种植盘库、转接装置、输送装置和移苗装置,其中移苗装置为关键部件,通过桁架结构连接在种植盘库与转接装置之间。根据蔬菜工厂化生产移苗作业要求,确定移苗设备系统主要工作参数和性能指标如表1 所示。

表1 设备系统主要工作参数和性能指标

图1 自动移苗设备结构图

设备启动前,人工将种植盘摆放至种植盘库中,使种植盘均匀地填充在种植盘隔槽中。设备启动后双臂机械手复位到原点;种植盘库中托架升降机构工作,将最底层种植盘送至转接台中的种植盘输送装置上;种植盘输出装置接到信号后将种植盘运输到限位装置处等待机械手抓取;育苗盘输送装置运送育苗盘到指定位置;直线模组工作,驱动双臂移动至限定位置;调距气缸保持缩的状态,驱动抓手移动至育苗盘处;夹爪气缸伸缩,夹爪夹住种植杯;直线模组驱动双臂将抓手移至输送装置上的种植盘处;调距气缸伸长,分配盘沿轨迹向上运动,调整夹爪间距,夹爪气缸伸长,夹爪松开种植杯,将种植杯放至种植盘限位装置处的种植盘中。

移苗装置结构和工作原理

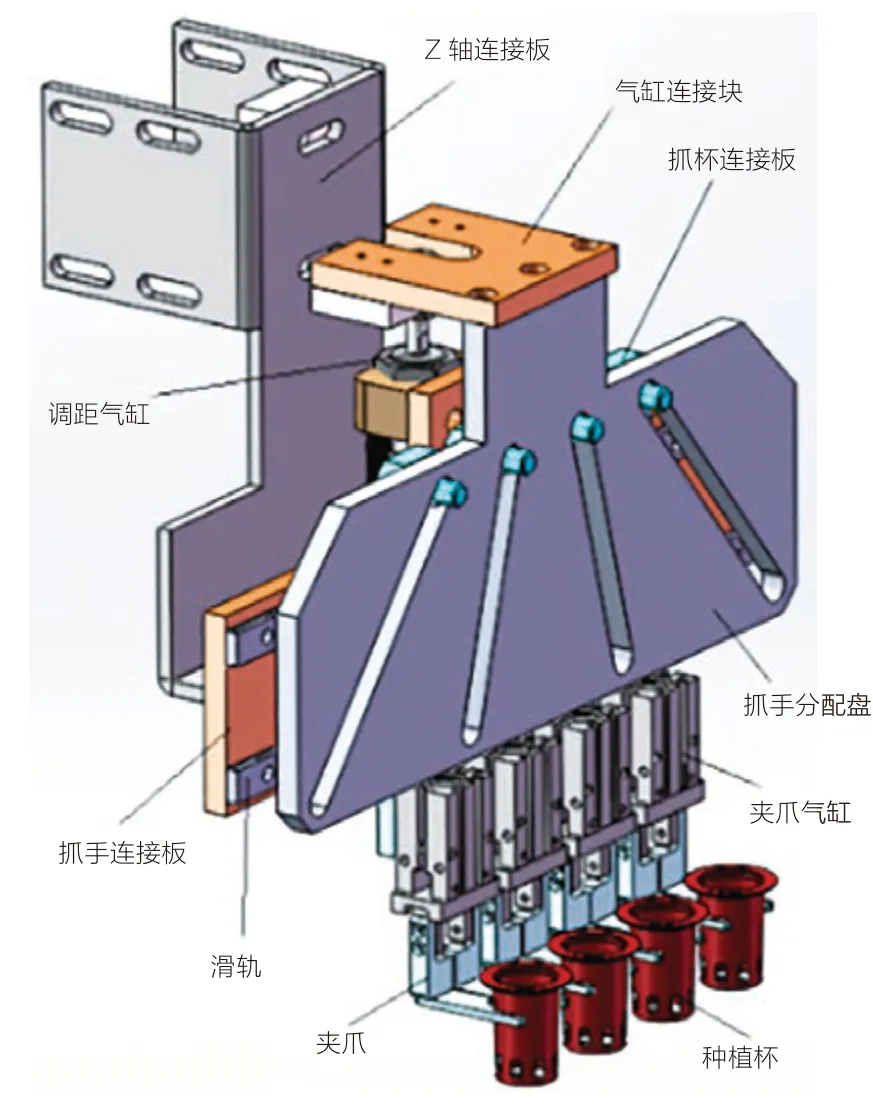

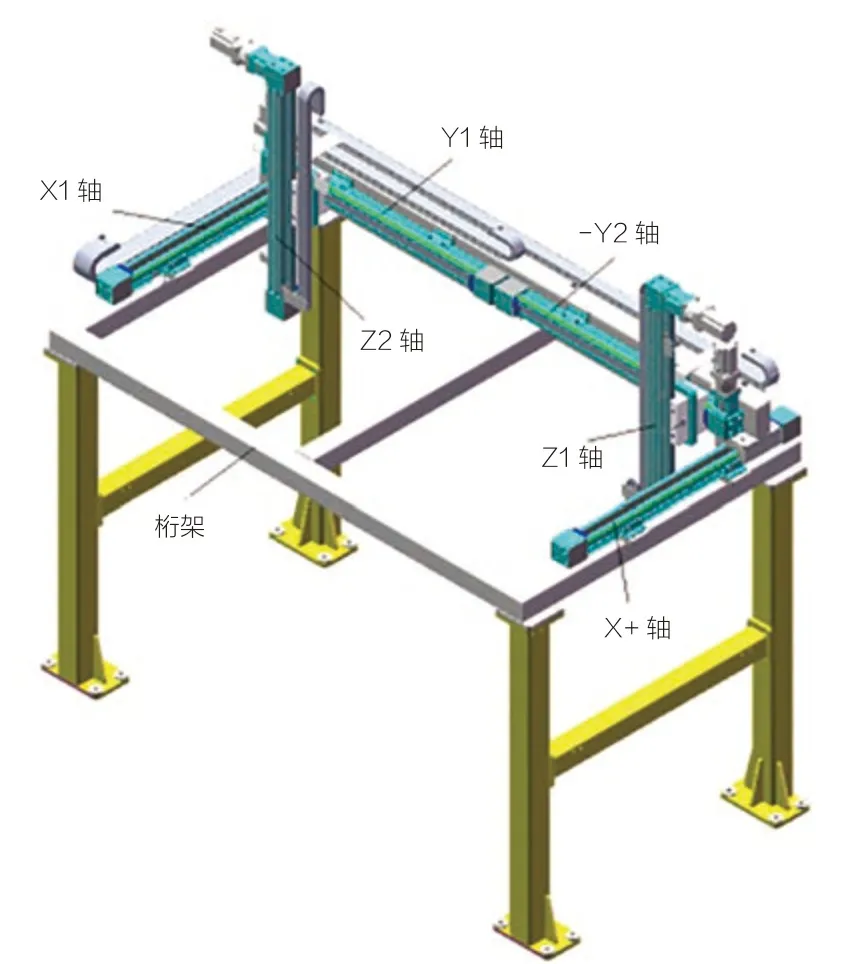

移苗装置由抓手和直线模组组件构成。其中抓手由滑轨、抓手连接板、抓杯连接板、夹爪气缸、夹爪、调距气缸、气缸连接、抓手分配盘、Z 轴连接板组成,结构示意图如图2 所示。直线模组组件由X1 轴、X2 轴、Y1 轴、-Y2 轴、Z1 轴、Z2 轴、桁架组成,结构示意图如图3 所示,单轴直线模组由同步带、直线导轨、滑台、电机、光电开关等组成。

图2 抓手结构示意图

图3 桁架直线模组结构示意图

用螺栓和螺钉等紧固件将所有相关零件进行装配,构成抓手部件;沿抓手连接板长度方向安装滑轨,多个滑块配合安装在滑轨上;每个滑块固定连接一个抓杯连接板,每个抓杯连接板连接一个夹爪气缸,每个夹爪气缸连接一对夹爪,夹爪气缸伸缩控制夹爪松开和夹紧种植杯。调距气缸的顶端连接气缸连接块,气缸连接块与抓手分配盘固定连接,抓手分配盘上设置多组滑道,相邻滑道间距离一致,相邻的抓杯连接板通过抓手分配盘的上下运动实现横向运动,以实现一次性多个种植杯的精准移栽。用螺栓将Z 轴直线模组通过Z 轴滑台固定于Y 轴直线导轨;用螺栓将Y轴和X 轴直线模组通过轴Y 轴、X 轴滑台固定于桁架,构成桁架直线模组组件。抓手部件通过-Z轴连接板用螺栓固定于Z 轴模组导轨,构成移苗设备移苗装置,对种植杯进行精准移位、夹持和投放。

空气压缩机提供气源,启动设备,双臂机械手、育苗盘、种植盘复位;Y 轴电机驱动双臂机械手沿Y 轴相向运动至育苗盘上方;夹爪气缸收缩,夹爪夹住种植杯;Z 轴电机驱动双臂机械手沿Z+轴运动,种植杯离开育苗盘;先X 轴电机驱动双臂机械手沿X+轴运动,后Y 轴电机驱动双臂机械手沿Y 轴相向运动,机械手定位至种植盘上方;抓手气缸(调距气缸)收缩,进行种植杯等距调整,调整后种植杯中心距与种植盘孔穴中心距保持一致;Z 轴电机驱动双臂机械手沿Z-轴运动,种植杯底部距种植盘上方8 mm;夹爪气缸收缩,夹爪投放种植杯;抓手气缸(调距气缸)收缩,将种植杯间距调还原至初,还原后种植杯中心距与育苗盘孔穴中心距保持一致;Z 轴电机驱动双臂机械手沿Z+轴运动40 mm;先Y 轴电机驱动双臂机械手沿Y 轴相背运动,后X 轴电机驱动双臂机械手沿X-轴移动至育苗盘下一组孔穴定位点。

移苗过程运动学分析

移苗臂运动学模型

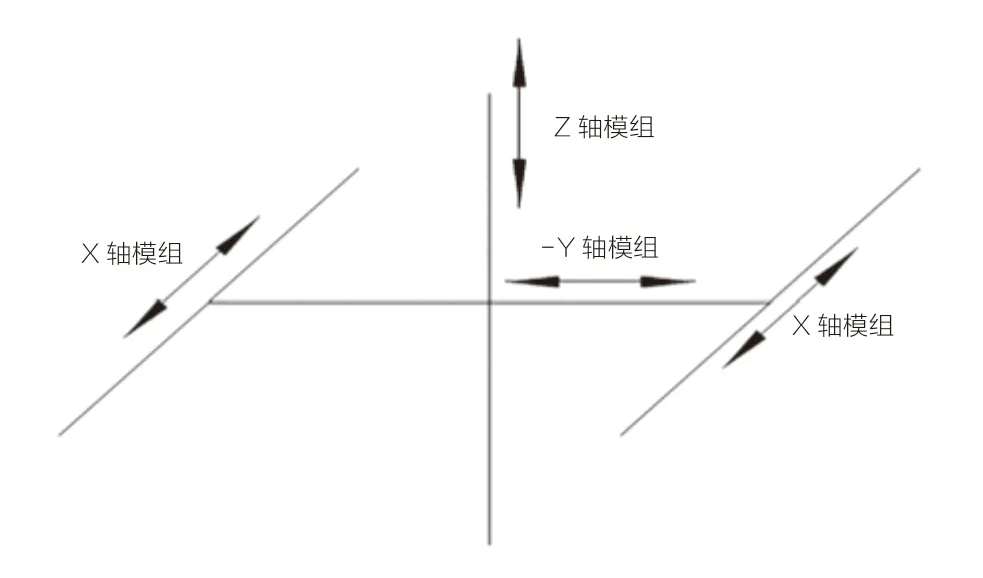

移苗过程中,为保持设备作业的同步性和平衡性,设计双臂机械手结构简图如图4 所示。根据移苗轨迹,X、Y、Z 模组形成的机械臂进行有序直线运动。

图4 双臂机械手结构简图

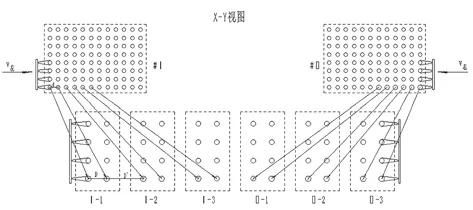

如图5 所示,装置主要完成从96 穴育苗盘到8 穴种植盘的自动移苗。参照蔬菜工厂化生产栽培床单元布局摆放育苗盘和种植盘,左机械臂对应#Ⅰ育苗盘及#Ⅰ-1、#Ⅰ-2、#Ⅰ-3 种植盘,右机械臂对应# Ⅱ育苗盘及# Ⅱ-1、# Ⅱ-2、# Ⅱ-3 种植盘。

图5 移苗布局图

取苗进程与回程,投苗进程与回程所形成的相对运动轨迹分别相同。机械臂处于育苗盘上方时,抓手对种植杯进行夹持;机械臂处于种植盘上方时,抓手对种植杯进行投放。三维空间运动轨迹如图6 所示,实线为取苗投苗路径,取苗与投苗进程,移苗机械臂形成的偏角为0°或180°;虚线为取苗与投苗回程,偏角与取苗点和投苗点位置相关。

图6 机械臂三维空间运动轨迹

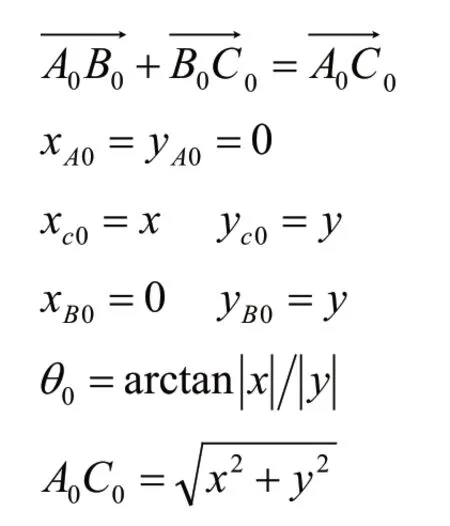

以左机械臂为例,xy 平面,投苗阶段,# Ⅰ育苗盘位置(取苗点) 为A,# Ⅰ-1 种植盘位置(初投苗点)C。如图7 所示,建立矢量封闭方程,。

图7 矢量位移图

建立坐标系,将矢量式转换为解析式,得出移苗臂位移方程与偏角θ。

如图5 所示,d 为育苗盘穴孔中心距,D 为种植盘穴孔中心距,D’为相邻种植盘穴孔中心距。

移苗臂结构参数分析

根据位移方程及运动轨迹,移苗过程中,机械臂需完成X、Y、Z 方向直线运动,选用线性模组,根据育苗盘及种植盘位置确定线性模组形程≤1000 mm,对移苗设备进行三维建模,不断紧凑优化直线行程,确定X 轴和X+轴沿托盘输送线方向水平直线行程为800 mm,Y1轴和Y2 轴沿垂直于托盘输送线方向水平直线行程为800 mm,Z1 轴和Z2 轴沿竖直方向上下直线运动行程为700 mm。

通过物性分析计算得出,X 轴需承受负载4.82 kg,Y 轴需承受负载 6.77 kg,Z 轴需承受负载29.47 kg。根据以上参数,选择本体宽度为80 的同步带直线模组,技术参数见表2。X 轴电机直连,Y1、Z1 轴和Y2、Z2 轴电机分别采用电机右折和电机左折方式连接。

表2 80 型同步带直线模组技术参数

移苗过程动力学模型

夹持力力学模型

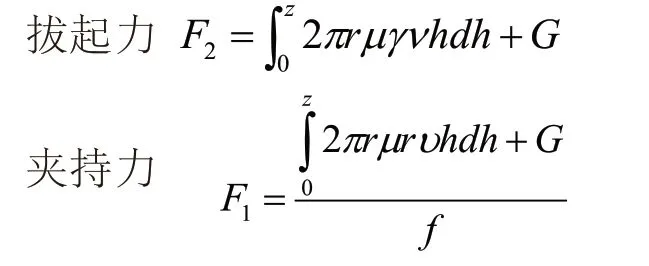

抓手设计最重要的是夹爪夹持力大小的控制,夹持力过大会导致种植杯受损,夹持力过小会导致无法取出种植杯或在夹持输送过程中种植杯掉落。在抓手夹爪移苗过程中,夹持力的分析可以分为两个阶段:第1 阶段是夹爪定位后将种植杯从育苗盘孔穴中拔起时的夹持力,这一阶段受力比较复杂,种植杯受到夹爪的夹持力、拔起过程中的惯性力、种植杯本身的重力和育苗盘孔穴内壁对种植杯的阻力,根据拔起过程中种植杯的运动特点建立力学模型如图8 所示;第2 阶段是种植杯完全脱离育苗盘孔穴并在夹爪输送时的夹持力,这一阶段受力比较简单,种植杯仅受到夹爪的夹持力和种植杯本身的重力,且此时的夹持力小于第1 阶段的夹持力。如果第1 阶段的夹持力满足工作需求,则此夹持力肯定满足第2 阶段的工作需求,因此只研究第1 阶段的夹持力。

图8 夹持力力学模型

通过力学模型进行受力分析可得,

式中,F1——夹持力

F2——拔起力

F3——孔穴壁阻力

Fa——惯性力

G——种植杯重力(带苗)

µ——种植杯与夹爪之间摩擦系数

种植杯取出时孔穴壁与种植杯之间的摩擦力计算比较复杂,因此将孔穴壁与种植杯之间的最大静摩擦力作为孔穴壁与种植杯之间的摩擦力。取孔穴深度h 一半径为r 的微圆盘,则摩擦力为

式中,d ——种植杯直径

µ——种植杯与孔穴壁最大静摩擦因数

γ——育苗盘材料的比重

ν——泊松比

h——孔穴深度

z——孔穴深度

种植杯为圆管状,种植杯与孔穴相交处直径作为种植杯直径;育苗盘材料的比重指的是塑料的相对密度,ν为10780 N/m³;泊松比指的是塑料横向变形的弹性常数,查询得ν取0.394;种植杯与孔穴壁最大静摩擦因数µ取0.18。

由式(1)和(3)联立得:

由夹持力公式计算,得出夹爪取苗夹持力2 N。

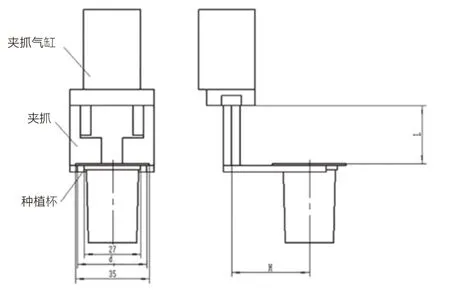

取苗末端执行器参数分析

基于蔬菜工厂化生产模式,移苗主体为种植杯,设计圆管状种植杯,杯沿直径35 mm,杯沿下方直径约27 mm,确定夹爪夹持点为杯沿下方,故夹爪开闭行程差 Δ S ≤8 mm,;根据夹爪尺寸设计,夹持点距离L 为30 mm,偏心距距离H 为24.5 mm。综上所述,确定夹爪气缸ATC-HFZ 型复动型气动手指气缸,主、侧试图如图9 所示。

图9 取苗夹爪工作状态

查阅ATC-HFZ 系列产品概览可知,当气动手指气缸缸径为16 时,理论闭合夹持力34 N,张开夹持力45 N;开闭行程(两侧)为6 mm,符合夹爪开闭行程差 设计要求;气压为0.5 MPa时,手指气缸提供的理论夹持力为34 N,满足夹持力2 N 需求,且对种植杯的夹持负载程度相对较轻,因此选取夹爪气缸缸径16 mm。

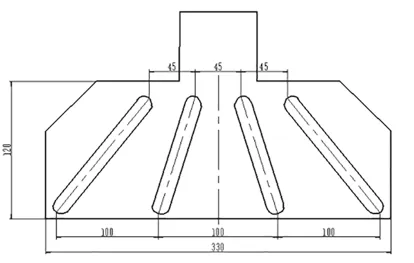

育苗盘和种植盘尺寸如表3,移苗装置从育苗盘中取苗移至种植盘,需对穴孔中心距进行调整即等距调整夹爪距离。调距气缸控制抓杯连接板在抓手分配上做小于120 mm 竖直方向往复运动,实现夹爪水平方向等距调整。综上所述,选择ATC-MA 型不锈钢迷你气缸,气缸带动抓杯连接板运动轨迹示意图如图10 所示。

图10 抓杯连接板运动轨迹示意图

表3 育苗盘、种植盘尺寸规格

移苗设备运行速度0.3 m/s,查询气缸负载率和气缸运动速度关系表,取负载率为40%。空压机额定排气压力0.7 MPa,气缸工作压力P 取0.5 MPa。调距气缸垂直安装,取安全系数k为2,调距气缸主要推动连接块和抓手分配盘运动,物性计算得质量为1.25 kg。

气缸负载力

气缸理论推力

气缸缸径

查阅ATC-MA 系列产品概览可知,当迷你气缸缸径为20 mm 时,标准行程有小于120 mm,符合抓手分配盘尺寸要求;气压为0.5 MPa 时,押侧及拉侧力大于184.7 N、219.8 N,满足推押力大于125 N 需求,且对等距机构作用程度相对较轻,因此选取调距气缸缸径20 mm。

试验与分析

试验条件及方法

在上海孙桥现代农业园区进行移苗效果测试,测试速度和成功率。测试环境温度23.6~26.6 ℃,环境湿度44.2%~49.4%。移栽植株品种为生菜,苗龄为14 天,单株平均重量(含种植杯和基质)为4.8 g,尺寸(高度× 宽度)为37 mm×33 mm。利用秒表对移苗设备的执行情况做连续观测。抓手精准夹取种植杯,准确投入种植盘穴孔内视为移栽成功。

试验结果与分析

试验测试移苗装置得速度及成功率,即从左右机械臂完成定位开始,至设备完成育苗盘中48个种植杯(单机械臂完成3 组种植盘)的抓取、移位、投放动作作为一个测试周期,测试在不同的调速脉冲参数值下的移苗速度,每种调速脉冲值下测试3 次,取算术平均值(表4)。

表4 不同调速脉冲参数值下平均移栽速度及移栽成功率测试结果表

由测试可知,随着脉冲参数的提升,移栽速度几乎呈线性上升,在调速脉冲值为80000 的情况下,移栽速度最快,平均可达90 棵/min。所有调速脉冲值下平均移栽成功率为97.27%。移栽成功率与移栽速度之间没有显著相关性,在调速脉冲值为60000 的情况下,移栽成功率最高。移苗设备在不同调速脉冲值参数下,移苗装置运行速度稳定、平稳,没有异常振动,设育苗盘、种植盘定位准确,抓手能精准抓取种植杯,种植杯能精准投入种植盘孔穴内。

结论

(1)设计了一种线性模组与抓手组合结构,根据育苗盘、种植盘要求,确定移苗装置各构建尺寸关系,构建移苗臂运动模型,得出位移方程即运动轨迹,确定线性模组运动参数:X 方向水平直线行程为800 mm,Y 方向水平直线行程为800 mm,Z 方向上下直线运动行程为700 mm,选型80 型同步带直线模组。

(2)构建夹持力力学模型,确定种植杯夹持力2 N,取苗末端执行器调距气缸缸径为16 mm,夹爪气缸缸径为20 mm。

(3)根据试验分析,设备在不同调速脉冲值参数下,平均移栽成功率97.27%,移苗速度的最大误差为+2 s,在误差允许范围±3 s 内,满足设计要求,验证移苗装置设计得可行性。