先进树脂基复合材料层合结构纤维屈曲超声检测技术研究进展*

徐桂荣,马腾飞,李 洋,肖 鹏,周正干

(1.航空工业哈尔滨飞机工业集团有限责任公司,哈尔滨 150066;2.北京航空航天大学,北京 100191;3.北京航空航天大学宁波创新研究院,宁波 315800;4.中国商飞复合材料中心,上海201324)

复合材料具有密度低、强度高、刚度大、抗颤振能力强等优点,在航空工业领域被广泛应用于机身、机翼、水平尾翼、垂直尾翼、机匣、风扇叶片等重要结构[1]。受制造工艺、使用环境等因素影响,复合材料内部可能存在分层、气孔、夹杂、脱粘、孔隙等多种形式缺陷,直接影响结构件的力学性能和使用安全性。对于采用铺层工艺制备的碳纤维增强树脂基复合材料(Carbon fiber reinforced polymer,CFRP)层合结构,除上述类型缺陷外,还应重点关注由纤维屈曲缺陷引起的材料力学性能失效。

纤维屈曲缺陷也称褶皱缺陷,由碳纤维预浸料固化成型时碳纤维的弯曲变形引起,包括面外和面内两类,其中,面外缺陷的几何形态如图1(a)所示,表现为厚度方向上多个碳纤维层的整体几何弯扭;面内缺陷的几何形态如图1(b)所示,表现为碳纤维层平面内碳纤维丝偏离预先设定的走向。

图1 碳纤维增强树脂基复合材料层合结构纤维屈曲缺陷Fig.1 Fiber buckling defects of CFRP

纤维屈曲缺陷的存在对结构件力学性能具有严重影响,研究数据表明[2],纤维屈曲缺陷的产生概率负相关于层合结构件的厚度,3°左右的纤维屈曲缺陷将诱发约 74%的抗压强度降低,5°左右的纤维屈曲缺陷将诱发约 90%的疲劳寿命降低,10°左右的纤维屈曲缺陷将导致结构件具有超过20%的抗压强度折减系数。在过去,为避免由纤维屈曲缺陷导致的飞行器重大安全事故,碳纤维增强树脂基复合材料层合结构件的设计结果往往具有较大的截面厚度冗余,此时,纤维屈曲缺陷的产生概率及其影响区域范围将因结构件厚度的增大而得到有效抑制。然而,为了满足日益复杂的使用需求,在不影响承载能力等性能指标的前提下降低飞行器的耗油量,近年来,具有小厚度冗余的薄壁轻量化层合结构件在航空工业领域逐步得到应用,此时,纤维屈曲缺陷的产生将难以避免。为了及时发现碳纤维增强树脂基复合材料层合结构件内部在全寿命周期中可能产生的纤维屈曲缺陷,需要制定适用于纤维屈曲缺陷的无损检测及评价方法。

X 射线CT 检测图像能够精确、清晰显示碳纤维层的几何形态以及碳纤维丝的走向,是最直观、有效的纤维屈曲缺陷无损检测及评价方法[3]。然而,X 射线CT 对被测试件尺寸、外形、检测环境等条件具有较高的要求,只能用于尺寸较小、几何外形较规则的试片,对于尺寸较大、几何外形较为不规则的碳纤维层合结构件,航空工业领域更倾向于采用超声无损检测及评价技术来成像和定量纤维屈曲缺陷。超声无损检测及评价技术利用声波与声阻抗不连续界面作用后产生的反射/透射声波A 型信号表征试件内部缺陷;利用机械扫查装置带动超声换能器沿试件表面做栅格C 扫描运动,实现大尺寸、不规则结构件的全覆盖检测;利用B型、C 型检测图像显示试件内部缺陷的实际分布状况。在航空工业领域,超声检测与评价技术被广泛应用于检测评价分层、气孔、夹杂等碳纤维增强树脂基复合材料层合结构件内部缺陷[4-7]。与上述典型缺陷不同,纤维屈曲缺陷并不产生新的声阻抗突变界面,与超声波作用后产生的反射信号往往被当作“背景干扰噪声”,如何从中提取可用于成像及定量表征纤维屈曲缺陷的超声信号特征是无损检测领域的一项热点难点问题。

近年来,为了满足航空工业对碳纤维增强树脂基复合材料层合结构件纤维屈曲缺陷的无损检测及评价需求,许多学者及企业对纤维屈曲缺陷的超声无损检测及评价技术开展了一系列研究,取得了一些进展。以碳纤维增强树脂基复合材料层合结构件为对象,对上述研究进展进行综述介绍。

纤维屈曲缺陷的超声检测原理

1 面外缺陷的超声检测原理

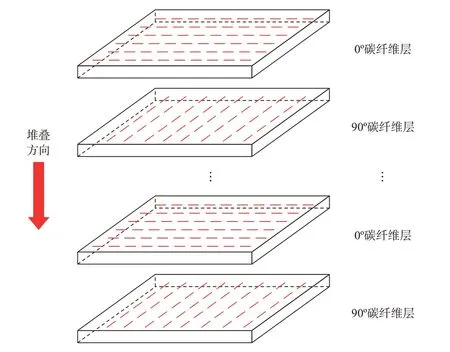

碳纤维增强树脂基复合材料层合结构由多个具有不同纤维取向的碳纤维层按照一定顺序堆叠固化形成,如图2所示。相邻碳纤维层间存在远小于铺层厚度的层间树脂,当超声波传播至层间树脂界面时,层间树脂与碳纤维铺层之间的声阻抗差将导致微弱的层间反射。在检测分层、气孔、夹杂等碳纤维复合材料缺陷时,层间反射信号被当作碳纤维复合材料的“背景噪声”,制定检测工艺时需要尽量抑制层间反射对上述缺陷回波信号产生的干扰。

图2 碳纤维增强树脂基复合材料层合结构Fig.2 Laminated structure of CFRP

当超声换能器从不存在面外纤维屈曲缺陷的区域(图3 中的位置1)垂直于试件表面发射超声波时,由于各碳纤维层厚度相等,相邻层间反射回波的渡越时间具有恒定的差值。当超声换能器从存在面外纤维屈曲缺陷的区域(图3 中的位置2)垂直于试件表面发射超声波时,纤维屈曲缺陷的存在导致碳纤维层的厚度以及几何形态同时发生变化,此时,层间反射回波将沿着非竖直方向传播,相邻层间反射回波的渡越时间不再具有恒定差值,与层间反射的产生深度有关。

图3 面外缺陷的检测原理示意Fig.3 Diagram of principle detecting out-of-plane fiber buckling defects

层间反射回波的渡越时间及传播方向与碳纤维层的几何形态存在紧密的联系,波音公司根据上述现象提出了两种基于层间反射信号的面外纤维屈曲缺陷的阵列超声检测评价方案。

方案1 采用0°电子线性扫描发射/接收超声波,如图4所示。利用电子线性扫描B 型显示图像中由层间反射产生的明暗相间条纹表征面外纤维屈曲缺陷,如图5所示。明暗条纹之间的间距与层间反射信号之间的渡越时间差密切相关,反映了面外纤维屈曲对碳纤维层厚度的影响。由于忽略了面外纤维屈曲缺陷对层间反射回波传播方向的影响,B 型显示图像中的条纹形状与面外纤维屈曲缺陷的实际形态存在一定的偏差。为了解决这一问题,波音公司在专利文件EP3537145A1 中给出了面外纤维屈曲缺陷尺寸测量结果的修正方法[8]。由于要求面外纤维屈曲缺陷处层间树脂产生的层间反射幅值远大于无缺陷处层间树脂产生的层间反射幅值,方案1 仅适用于检测评价尺寸较大且被富树脂区包围的面外纤维屈曲缺陷。

图4 面外纤维屈曲缺陷检测方案1 的原理示意Fig.4 Principle of scheme 1 detecting out-of-plane fiber buckling defects

图5 方案1 检测结果B 型显示图像Fig.5 Ultrasonic B-scan images of scheme 1 detecting out-of-plane fiber buckling defects

方案2 采用偏置接收孔径电子线性扫描发射/接收超声波,该方案可以根据具体试样和缺陷特征调整发射/接收超声波的孔径大小和相对距离。为了便于描述该方案的原理,采用相邻单阵元晶片发射/接收超声波,如图6所示。接收阵元位于发射阵元两侧,且相对于发射阵元中心的距离相等。对于不存在面外纤维屈曲缺陷的区域,试样内部碳纤维层与阵列超声换能器收/发面平行,声波经过平行碳纤维层界面垂直反射后,两侧接收阵元接收到的声波能量基本相同。面外纤维屈曲部位碳纤维层相对于阵列超声换能器收/发面倾斜,声波经过倾斜碳纤维层界面反射后,两侧接收阵元接收到的声波能量不同。碳纤维层的面外弯曲将导致两侧阵元晶片所接收的层间反射回波幅值不同,该现象可用于表征面外纤维屈曲缺陷的某些尺寸,如褶皱缺陷宽度。图7 给出了波音公司在专利文件US010126122B2 中记载的采用方案2 检测的面外纤维屈曲缺陷成像结果[9]。图7(a)为电子闸门卡在面外纤维屈曲缺陷某一处,两侧接收阵元幅值差C 型显示图像。图7(b)为沿时间轴分段处理幅值差到面外纤维屈曲缺陷某一处时,幅值差累加值C 型显示图像。该方案主要利用C 型显示图评估面外纤维屈曲缺陷的宽度,以及利用幅值差评估面外纤维屈曲的倾斜角等。

图6 面外纤维屈曲缺陷检测方案2 的原理示意Fig.6 Principle of scheme 2 detecting out-of-plane fiber buckling defects

图7 方案2 检测结果C 型显示图像Fig.7 Ultrasonic C-scan images of scheme 2 detecting out-of-plane fiber buckling defects

2 面内缺陷的超声检测原理

单个碳纤维层的体积百分数并不恒定,沿垂直于碳纤维丝方向周期性变化,如图8所示。由声学原理可知,体积百分数对超声波传播速度及能量的影响,将导致其C 扫描图像呈现出微弱的周期性变化条纹,在一定程度上反映了碳纤维层内碳纤维的走向趋势,可用于表征面内纤维屈曲缺陷。

图8 单层碳纤维内部体积百分数分布规律Fig.8 Spatial distribution of fiber volume ratio in a laminae

Smith 等[10]基于上述原理实现了碳纤维增强塑料各碳纤维层纤维走向的C 型成像。为了使C 型图像仅包含单个碳纤维层产生的超声回波信息,C 型成像采用了宽度恰好等于单个碳纤维层厚度的电子闸门,其成像结果如图9所示,其中存在明显的碳纤维纹路。C 型图像中的弯曲碳纤维纹路在一定程度上能够反映层合结构件内部的面内纤维屈曲缺陷分布状态。

图9 碳纤维层纤维走向C 型成像结果Fig.9 Ultrasonic C-scan images of fiber directions in a laminae

超声换能器参数选择

由纤维屈曲缺陷检测原理可知,层间反射信号的信噪比直接影响了面外/面内纤维屈曲缺陷超声检测及评价的能力。为了最大化层间反射回波的能量,Smith 等[11]提出了基于半波共振的超声换能器中心频率选取准则。假定碳纤维层的厚度为0.25mm,超声波在碳纤维层中沿其法线方向的传播速度为2900m/s,为了使层间反射回波发生半波共振,超声波波长应为0.5mm,对应的换能器中心频率为5.9MHz。

在实际检测中,为了使超声波与一定厚度范围内的碳纤维层均能够发生半波共振,超声换能器应具有较大的频带宽度,例如,Olympus 公司生产的Vedioscan 系列聚焦换能器,其频带宽度近似等于换能器的中心频率。

Zhang 等[12]利用OnScale 云计算平台建立了碳纤维层厚度为0.25 mm的CFRP 层合板有限元声学仿真模型,仿真计算了不同中心频率超声波产生的层间反射回波信号,为了保证计算精度,仿真模型沿厚度方向的网格尺寸为3.33μm(小于1/3 层间树脂厚度),仿真结果侧面证实了利用半波共振法提升层间反射信号强度的可行性。

纤维屈曲缺陷超声检测数据的后处理方法

1 适用于面外缺陷的超声检测数据 后处理方法

超声波在碳纤维复合材料中传播时,声波能量随传播深度迅速衰减,基于层间反射信号幅值的B 型显示图像只能用于检测距离上表面较近的面外纤维屈曲缺陷。为了提升检测深度,Smith 等[13]提出了基于层间反射瞬时相位的面外纤维屈曲缺陷B 型显示成像新方法。假定层间反射信号表示为s(t),则层间反射信号的瞬时相位φ(t)可由式(1)计算。

其中,s^(t)为复数域信号;<*>为卷积运算符;Arg 为复数幅角函数。由式(1)可知,瞬时相位φ(t)归一化了超声信号的幅值,不受检测深度影响,与幅值相比,更适合用于纤维屈曲缺陷的检测成像。Smith 等[14]提出了基于瞬时相位全聚焦成像方法,其成像结果如图10(a)所示,与图10(b)的基于幅值的全聚焦成像结果相比较可知,基于瞬时相位的全聚焦成像可探测出深度更深的层间树脂,证明了基于瞬时相位成像方法的有效性。

图10 碳纤维增强基复合材料层合结构全聚焦成像结果Fig.10 Phase TFM images of CFRP

为了确定瞬时相位与纤维屈曲缺陷的对应关系,Pain 等[15]建立了一种适用于多层介质的一维解析声学模型,计算并分析了碳纤维增强树脂基复合材料层合结构内部不同界面产生的反射回波瞬时相位。假定上表面反射信号的瞬时相位为φ0,其分析结果表明[16],层间树脂反射信号的瞬时相位恰好为φ0- π/2,下表面反射信号的瞬时相位恰好为φ0- π,层间反射与上表面反射的瞬时相位差始终为π / 2。与层间反射信号的渡越时间不同,层间反射信号的瞬时相位并不受纤维屈曲缺陷影响。为了确定层间反射信号的渡越时间,利用以瞬时相位φ0- π / 2 为触发值的电子闸门触发瞬时相位信号,确定触发点在B 型显示图像中对应的像素点坐标,顺次连接像素点后生成的曲线恰好反映了层间树脂界面的实际几何外形。利用瞬时相位触发闸门对层间树脂界面的跟踪结果(图11 中的绿线),与基于幅值的B 型显示成像结果(图5)相比,利用瞬时相位信号能够更加清晰地获得试件全厚度范围的面外纤维屈曲缺陷分布。

图11 利用瞬时相位触发闸门跟踪层间树脂的成像结果Fig.11 Images of mid-ply resin layers with ply-tracking gates on instantaneous phase

为了充分利用沿不同方向传播的层间反射信号定量表征纤维屈曲缺陷,Pain 等[15]利用全矩阵数据重建了纤维屈曲缺陷的平均散射系数矩阵。散射系数矩阵记录了沿不同方向入射的平面波与缺陷作用后产生的散射声场空间分布规律,与采用-6dB 面积定量评价缺陷的方法相比,能够更加准确地表征几何外形并非矩形或者圆孔的缺陷,被广泛应用于小于半波长的金属缺陷定量评价[17-18]。与图12(a)给出的不存在缺陷区域的层间树脂平均散射系数矩阵相比,图12(b)~(d)给出了存在不同层数波动的面外纤维屈曲缺陷处层间树脂平均散射系数图像,在虚线框所标记区域存在较为明显的幅值差异。面外纤维屈曲缺陷的波动程度越大,虚线框区域内散射系数取值就越大。

图12 不同区域层间树脂的平均散射系数矩阵Fig.12 Average scattering coefficient matrix of inter-layer resins in different regions

2 适用于面内缺陷的超声检测数据 后处理方法

为了从C 型图像中自动计算碳纤维的实际走向,Hsu 等[19]研究了基于角谱分布的纤维取向测量方法。首先,利用2D-FFT 将C 型图像变换为角谱域图像;然后,统计不同角度方向上角谱的平均取值,绘制以角度为自变量的角谱幅值分布函数;最后,取角谱幅值分布函数中的峰值所对应的角度作为碳纤维的实际走向。图13 给出了包含两层碳纤维信息的C 型图像所对应的角谱图像以及角谱幅值分布函数计算结果,由分布函数曲线可知,这两层碳纤维的纤维走向分别为45°和135°,恰好相差了90°。

图13 利用角谱分布测量碳纤维层纤维走向Fig.13 Fiber-direction determination based on angle spectrum distribution

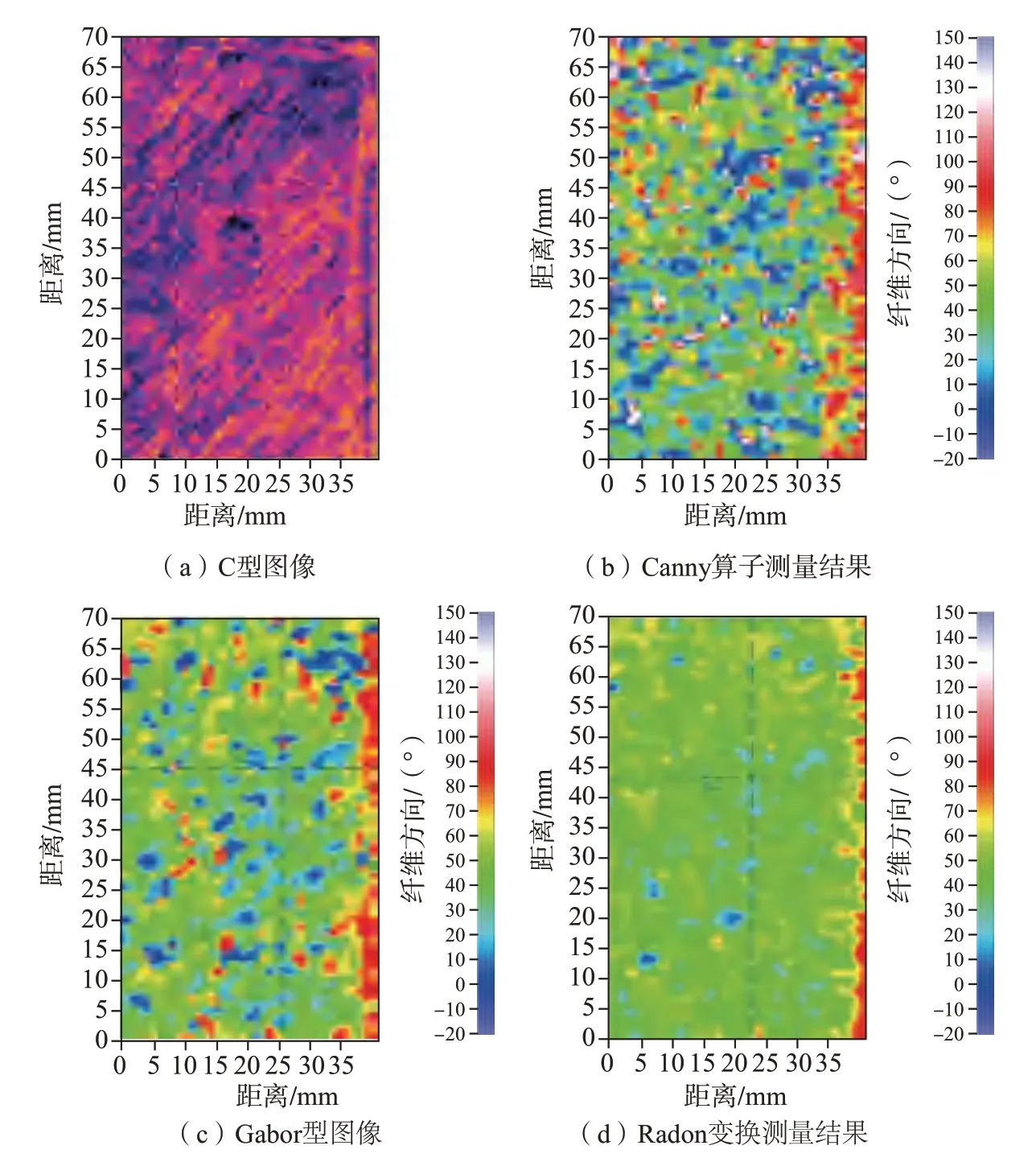

Hsu 等[19]提出的方法只能估计出碳纤维层的整体纤维走向,为了确定每个C 型图像像素点对应的局部面内走向,Nelson 等[20-21]研究了基于局部图像算子的局部走向测量方法,图像算子的测量结果被转化为像素颜色映射于C 型图像之上。对于包含了45°碳纤维走向的纤维层C型图像(图14(a)),利用Canny 算子、Gabor 算子以及Radon 变换所获得的局部走向测量结果如图14(b)~(d)所示,从测量结果图像中可以看出,基于Radon 变换的测量结果精度最高,抗干扰能力最强,最适合用于面内纤维屈曲缺陷的检测与评价。

图14 利用局部图像算子测量碳纤维局部走向的结果图像Fig.14 Local fiber-direction determination by local image operator

为了同时获取碳纤维在面内和面外方向上的走向信息,Nelson 等[22]结合瞬时相位数据以及梯度算子,提出了一种利用图像结构张量(Structure tensor)测量碳纤维空间走向的新方法,结构张量是尺寸为3×3 的矩阵,存储了三维标量场的二阶梯度信息,对于三维瞬时相位场数据φ(x,y,z),其结构张量场S(x,y,z)可表示为:

式中,Gτ是标准差取值为τ的高斯函数;<*>为卷积运算符。由于瞬时相位存在周期性,直接根据定义计算的偏导数结果存在周期性突变。为解决这一问题,利用链式法则将对瞬时相位偏导数的计算转化为对瞬时相位三角函数偏导数的计算,其计算公式为:

Neslon 等[22]认为,碳纤维的空间走向可利用结构张量最大特征值所对应的特征向量方向表征,图15给出了利用结构张量对碳纤维在面外方向上角度的测量结果图像。

图15 碳纤维在面外方向上走向的结构张量测量结果Fig.15 Out-of-plane ply angle map measured by image structure tensor

当前存在的不足及未来发展

先进树脂基复合材料纤维屈曲缺陷超声无损检测与评价技术研究虽已取得一定的进展,但在以下方面仍然存在明显不足:

(1)在声学机理方面,用于分析纤维屈曲缺陷声学规律的仿真模型建模难度较大、计算耗时较长,目前尚无面外纤维屈曲缺陷对层间树脂反射声波传播方向影响以及面内屈曲缺陷对超声波能量衰减的研究报道,利用非垂直方向传播层间反射信号的检测评价方法无法有效标定超声信号特征与面外纤维屈曲缺陷的对应关系,面内纤维屈曲缺陷只能依靠图像纹理特征实现检测评价;

(2)在检测能力方面,目前可检出的纤维屈曲缺陷尺寸较大、弯曲程度较明显,可探测深度相对较低(瞬时相位对探测深度的提升有限);

(3)在检测缺陷类型方面,大部分研究主要集中于面外屈曲缺陷,面内屈曲缺陷的检测评价方法研究较为匮乏;

(4)在检测结构件类型方面,绝大部分研究工作主要针对层合平板件展开,缺乏针对加筋壁板R 角等具有弯曲外形的层合结构部件展开应用研究。

上述问题的存在,导致纤维屈曲缺陷的超声无损检测评价方法尚无法满足航空工业领域的使用需求,未来需要在以下方面开展更加深入的研究工作:

(1)含纤维屈曲缺陷的声学仿真模型建模方法;

(2)超声波与纤维屈曲缺陷的二维/三维作用机理仿真分析;

(3)小弯曲程度纤维屈曲缺陷定量评价方法;

(4)大深度区域层间反射信号及其特征(例如瞬时相位)信噪比提升方法;

(5)复杂结构件内部纤维屈曲缺陷的检测应用;

(6)自动化纤维屈曲缺陷检测评价系统研发。

结论

(1)纤维屈曲缺陷的超声无损检测需要利用层间反射信号,在检测气孔、夹杂、分层等常规类型缺陷时,层间反射是影响检测结果的主要噪声源。为了提高层间反射信号的强度,超声波波长与碳纤维层的厚度应满足半波共振关系;为了提升半波共振的厚度范围,超声换能器应具有较大的频带范围。

(2)面外纤维屈曲缺陷可利用层间树脂界面的几何形态表征,层间树脂界面的几何形态测量存在两种方法:一种是利用层间反射信号上表面反射信号瞬时相位差恒定的特性,通过相位触发闸门实现层间树脂界面图像的绘制;另一种是利用层间树脂的散射系数矩阵,纤维屈曲缺陷的存在将导致层间反射信号传播方向发生变化,改变了大角度方向上散射系数矩阵散射系数的取值。

(3)面内纤维屈曲缺陷可利用超声C 型图像中蕴含的碳纤维纹理表征,碳纤维纹理的局部走向可利用局部图像处理算子提取,其中,基于Radon 变换和结构张量的提取方法效果最好;Radon 变换可以获得碳纤维在面内方向上的走向信息,结构张量可以获得碳纤维在空间方向上的走向信息。

(4)为了提高纤维屈曲缺陷的超声检测评价能力,纤维屈曲缺陷与超声波作用机理的理论分析十分重要;由于碳纤维增强树脂基复合材料层合结构复杂的材料组织特性,相关理论仿真研究难度较大,还需进一步开展研究解决。