环氧富锌-石墨烯涂层在中性盐雾和高低温 循环浸泡中的失效研究

张寒露,曹京宜,魏晗,陈雪萍,邢超,唐聿明,赵旭辉,左禹

(1.中国人民解放军92228部队,北京 100072; 2.北京化工大学 碳纤维及功能高分子教育部重点实验室,北京 100029)

碳钢是工程设施中常用的金属材料,在高温、高盐、高湿且昼夜温差较大的典型岛礁服役环境中很容易发生腐蚀[1],表面涂覆有机涂层是提高岛礁装备环境适应性的主要方法之一。为增强有机涂层的防护性能,可在涂层中掺杂各种惰性颜填料,延长水和离子的扩散路径,或者加入锌粉等活泼性金属粉末,对碳钢基体提供牺牲阳极的阴极保护作用,以延长涂层的保护时间,例如环氧富锌涂层[2-3]。涂层中的锌粉发生反应后,其腐蚀产物(锌的氧化物和氢氧化物)能够部分填充涂层缺陷,起到屏蔽作用[4]。但是环氧富锌涂层中的锌粉含量要足够高(一般大于75%),才能保证锌粉之间的电连接,发挥其阴极保护作用[5]。然而锌含量过高,又会导致涂层的附着力变差、强度降低等问题[5-6]。因此,一些研究者尝试采用聚吡咯等导电填料替代部分锌粉,以降低涂层中的锌含量,并可进一步提高富锌涂层的保护作用。

石墨烯具有优良的导电性能,其电子迁移率可达2×105cm2/(V·s),且片状结构的石墨烯具有一定的屏蔽作用[7]。将石墨烯添加到环氧涂层中,可以提高涂层的力学性能和防腐蚀性能[8-9],并且促使锌粉形成良好的导电网络。目前,利用石墨烯改性环氧富锌涂层的研究已取得了一些进展。Song等[10]研究了石墨烯对环氧富锌涂层电化学保护作用的影响,结果表明,添加石墨烯可以延长环氧富锌涂层对低碳钢在氯化钠溶液中的阴极保护效果。Huang和Cao等[5-6]研究了石墨烯含量对富锌涂层的阴极保护性能和屏蔽性能的影响,结果显示,石墨烯含量较低和较高时,都会降低环氧富锌涂层的防护性能。Ding等[11]利用电化学交流阻抗方法研究了石墨烯改性低锌水性环氧防腐涂层,认为涂层的失效可以分为4个过程:活化过程、阴极保护过程、屏蔽保护过程和失效过程,认为石墨烯的片层状结构可以改善涂层的屏蔽性能。

上述研究均表明,利用适量石墨烯替代部分锌粉,可以提高富锌涂层在氯化钠溶液中对碳钢的保护作用,但很少有人研究环氧富锌-石墨烯涂层在模拟岛礁环境中的失效行为以及涂层失效的电化学评价标准。文中采用中性盐雾试验和高低温循环浸泡试验(3.5% NaCl溶液,45 ℃ 12 h+RT 12 h)两种加速腐蚀试验来模拟岛礁环境,通过测试电化学交流阻抗、开路电位、光泽度和色差等方法研究了环氧富锌-石墨烯涂层在失效过程中的电化学行为和物化性能,结合扫描电镜和红外光谱研究了涂层在该环境中的失效特征以及对20#钢基体的保护作用,并探讨了涂层失效的低频阻抗评价标准。

1 试验

1.1 材料及试样制备

试验基材为20#钢,化学成分为:C 0.17%~0.24%;Si 0.17%~0.37%;Mn 0.35%~0.65%;S ≤0.035%;P ≤0.035%;Cr≤0.025%;Ni≤0.025%;Cu≤0.025%;Fe余量。将基材切割成150 mm×75 mm×2.5 mm的试板,采用喷砂打磨(Sa 2.5)的方式对其进行表面处理,并去除表面污染物,然后用丙酮清洁表面。

环氧富锌-石墨烯涂料的制备过程:将片状石墨烯(厚度3~10 nm,片径5~10 μm,型号XFQ021,南京先丰纳米材料科技有限公司生产)加入到丙酮中,制备高度分散的石墨烯悬浮液。然后,对悬浮液进行抽滤清洗,获得石墨烯粉体。将石墨烯粉体(0.5%)加入到E20环氧树脂(天津市烯腾科技有限公司生产)中,并充分混合,使石墨烯均匀分散,然后再缓慢加入锌粉(80%)。最后加入聚酰胺固化剂(环氧树脂与固化剂的质量比为10:1),并充分搅拌,获得环氧富锌-石墨烯涂料。将制备的涂料喷涂到钢试板表面,在室温下固化7 d。用测厚仪(DH-002)测量涂层的厚度,控制干膜厚度为(72±5) μm。

1.2 试验条件

采用两种模拟环境对20#钢/环氧富锌-石墨烯涂层试样进行加速腐蚀试验:中性盐雾试验,采用的标准为ISO 7253《色漆和清漆—耐中性盐雾性能的测试》;高低温循环浸泡试验,将涂层试样置于3.5% NaCl溶液中浸泡,控制溶液温度先在45 ℃条件下12 h,然后室温条件下12 h,如此一个循环,重复进行,记为45 ℃ 12 h+RT 12 h。每隔24 h更换一次溶液。

1.3 测试方法

采用PARSTAT 2273电化学测试系统对涂层试样进行电化学交流阻抗(EIS)测试。测试的频率范围为105~10-2Hz,信号幅值为10 mV。选用传统的三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为制备的金属涂层试样。测试面积为20 cm2,测试溶液为3.5% NaCl溶液,室温条件下进行。采用Zsimpwin软件对谱图进行拟合分析。

采用万用表分别测试裸钢及表面涂刷环氧富锌-石墨烯涂层的金属试样在3.5% NaCl溶液中浸泡不同时间的开路电位值,参比电极为饱和甘汞电极。

采用NHG268三角度光泽度测量仪与NR200型高品质便携式电脑色差仪(均为中国三恩时科技有限公司生产),对涂层进行光泽度和色差测试。试样表面随机选取3个点进行测试,取平均值。依据式(1)和式(2)计算涂层的失光率(Gloss loss rate,η)和色差值(Color difference, ΔEab*)[12]:

式中:A0为初始的涂层光泽度值;A1为某测试时间的光泽度值;L、a、b为色度空间坐标值,ΔL*、Δa*、Δb*为某时间下的坐标值与初始坐标值之差。

采用TENSOR27傅立叶红外光谱仪(BRUKER,德国)分析涂层失效过程中的官能团变化。测试范围为500~4000 cm-1。

采用Quanta 650场发射扫描电子显微镜(FEI公司,美国)对剥离涂层后的基体表面以及涂层试样的截面进行形貌观察。采用EDS进行元素分析。

2 结果与讨论

2.1 阻抗和开路电位

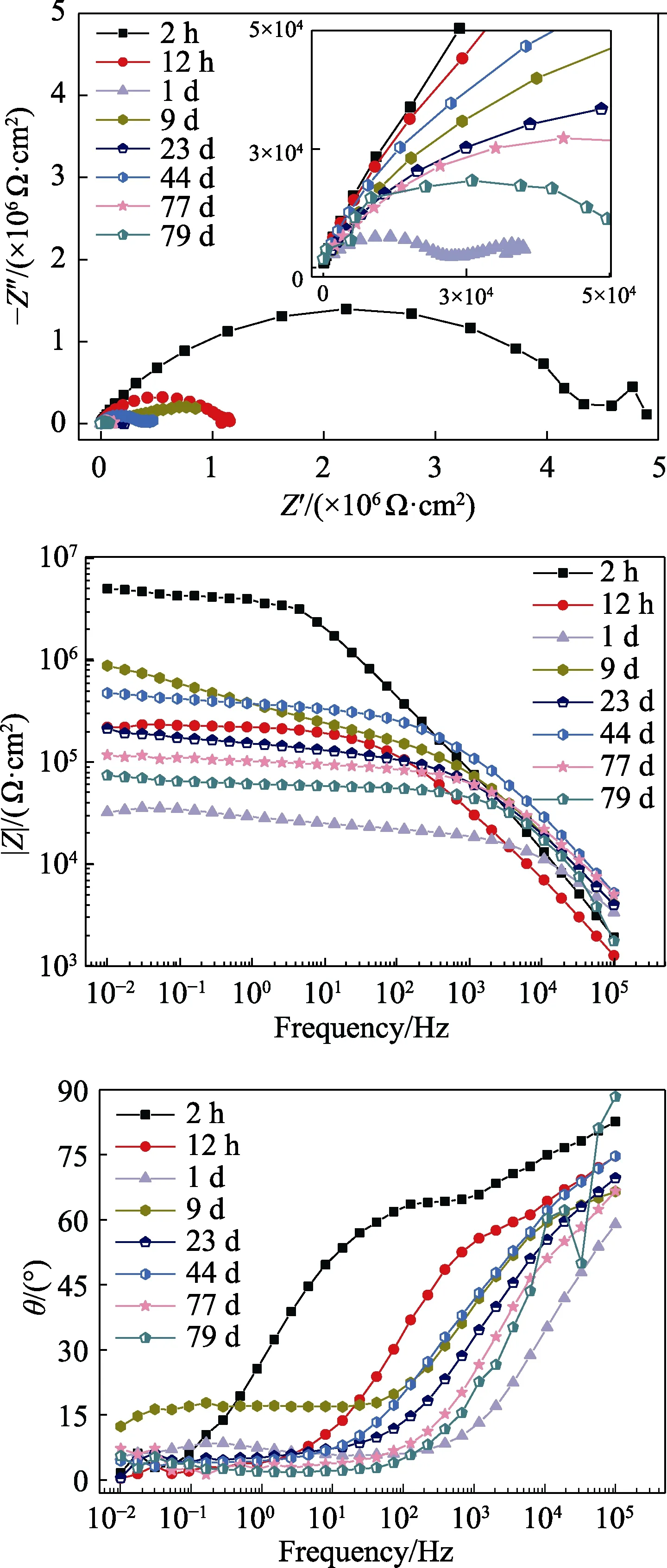

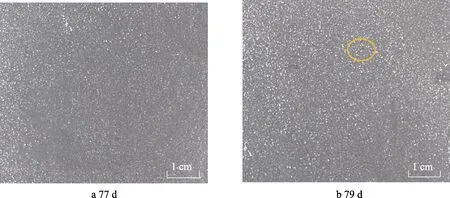

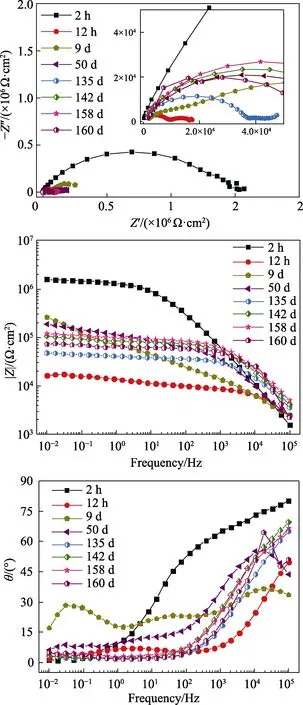

20#钢/环氧富锌-石墨烯涂层试样在中性盐雾中的EIS谱图见图1。试验初始(2 h),试样的低频阻抗(|Z|0.01Hz)值较低,为5×106Ω·cm2。这可能是由于涂层中含有大量导电性的锌粉和石墨烯,使涂层的电阻降低[13]。试验至 12 h,|Z|0.01Hz大幅降至2×105Ω·cm2,1 d后又降至3×104Ω·cm2。这可能是由于溶液渗入涂层中,将锌粉浸润,并发生电化学反应,使锌粉活化[13]。随着试验的进行,试样的|Z|0.01Hz经历一个再次上升、然后下降的过程,可能与锌粉发生反应后腐蚀产物部分堵塞涂层孔隙有关。77 d时,|Z|0.01Hz为1×105Ω·cm2,此时涂层表面未出现鼓泡或锈蚀(见图2a)。79 d后,|Z|0.01Hz下降至7×104Ω·cm2,涂层表面出现小锈点(见图2b),说明钢基体已经发生腐蚀,涂层失去防护性能。

图1 中性盐雾试验过程中环氧富锌-石墨烯涂层试样的EIS图 Fig.1 EIS spectra of graphene modified Zn-rich epoxy coating sample in neutral salt spray test

图2 环氧富锌-石墨烯涂层在中性盐雾试验后的表面照片 Fig.2 Photos of graphene modified Zn-rich epoxy coating surface after neutral salt spray test

环氧富锌-石墨烯涂层试样在高低温循环浸泡试验中的EIS谱图见图3。试验初始(2 h),试样的 |Z|0.01Hz也较低(1×106Ω·cm2)。12 h后,|Z|0.01Hz值大幅降低至1.6×104Ω·cm2,降幅为2个数量级。Nyquist图中出现第二个容抗弧,这可能是由于电解质溶液渗入涂层与锌粉发生电化学反应。9 d后,|Z|0.01Hz又上升至2.6×105Ω·cm2,之后又呈下降趋势。142 d后,|Z|0.01Hz为1×105Ω·cm2,此时涂层表面尚未出现鼓泡或锈蚀等现象(见图4a)。160 d后,涂层表面出现小锈点(见图4b),此时|Z|0.01Hz为7×104Ω·cm2。

图3 高低温循环浸泡试验过程中环氧富锌-石墨烯涂层试样的EIS图 Fig. 3 EIS plots of graphene modified Zn-rich epoxy coating sample in cyclic temperature immersion test

图4 环氧富锌-石墨烯涂层试样在高低温循环试验后的表面照片 Fig. 4 Photos of graphene modified Zn-rich epoxy coating surface after cyclic temperature immersion test

环氧富锌-石墨烯涂层试样在两种加速试验过程中的开路电位(OCP)随时间的变化曲线如图5所示。通常,当钢/涂层试样的OCP低于裸钢时,可以认为涂层对钢基体具有阴极保护作用[13-14]。对20#钢在3.5% NaCl溶液中的开路电位监测结果显示,浸泡72 h后,OCP稳定在-0.69 V(vs. SCE)左右,在图5a中用虚线表示。可以看出,在中性盐雾试验中,试样的OCP在12 h时降至-0.79 V以下,说明此时涂层开始对基体产生阴极保护作用。随后继续下降,最低至-1.03 V,之后振荡上升。24 d后,OCP升至-0.69 V附近,但是围绕着该值上下波动。这可能与非导电的锌粉腐蚀产物包裹在锌颗粒周围,降低了锌颗粒的电化学活性有关[13,15],也表明涂层对钢基体仍然具有一定的阴极保护作用,但是作用效果可能已不太强。高低温循环试验中,涂层试样的OCP同样在12 h左右降至-0.69 V以下,说明涂层开始对基体产生阴极保护作用。1 d后,OCP降低至-1.01 V,之后开始振荡回升。39 d后,OCP上升速度加快,这可能与大量的锌粉消耗使其电化学活性降低有关[13,15];100 d后,OCP上升至-0.69 V以上,表明环氧富锌-石墨烯涂层基本失去对碳钢基体的阴极保护作用。

图5 环氧富锌-石墨烯涂层试样在两种试验中的开路电位和低频阻抗值的变化 Fig.5 Variation of OCP and |Z|0.01 Hz values of graphene modified Zn-rich epoxy coating sample in two tests

两种试验环境下,试样的|Z|0.01Hz均呈现先快速下降、又快速回升、最后逐渐缓慢下降的过程。分别对应着以下3个过程:起初溶液快速渗透进入涂层,使涂层电阻下降,并且引起表层大量的锌粉被浸润、活化,致使阻抗快速下降;非导电的锌腐蚀产物的生成,降低了锌粉之间的电连接,引起涂层电阻反而升高[16];溶液进一步渗入涂层,使涂层中的微观孔洞缺陷增多,以及更多的锌粉发生活化,使阻抗逐渐下降。

一般认为,当碳钢/有机涂层试样的|Z|0.01Hz值降至1×106Ω·cm2时,涂层对基体的保护作用基本丧失[17-18]。在本试验的研究中发现,当|Z|0.01Hz为1×105Ω·cm2时,环氧富锌-石墨烯涂层表面依然完好,并且电镜结果显示,涂层下的钢表面也无明显的腐蚀迹象,而当|Z|0.01Hz降至7×104Ω·cm2左右时,涂层表面开始出现小锈点。这显然与涂层中含有导电性的锌颗粒和石墨烯有关,导电性的颜填料对涂层阻抗的影响较明显,不仅起始的阻抗值降低,并且当涂层对基体失去保护作用时,其低频阻抗值比1×106Ω cm2降低约2个数量级。前期关于碳钢表面环氧富锌涂层的失效研究结果也显示,当试样的|Z|0.01Hz降至5×104Ω·cm2附近时,富锌涂层失去对钢基材的保护作用[13],与文中的结果相近。与锌颗粒相比,石墨烯对阻抗值的降低作用可能更小,也许与二者的含量相差很大有关系。

采用等效电路模型(如图6所示)对阻抗数据进行拟合[4,13,19]。试验初期,涂层为一个电容很大而电阻很小的阻隔层,此时采用等效电路Model A进行拟合。其中,Rc表示涂层电阻,Qc表示涂层电容。随着试验时间的延长,溶液不断渗入涂层中,与锌粉接触而发生腐蚀反应,开始发挥阴极保护作用,改为采用Model B进行拟合,Rct和Qdl分别为锌粉/溶液界面的反应电阻和双电层电容。当锌粉反应的腐蚀产物阻塞渗透通道,出现了代表扩散受阻的Warburg阻抗,此时采用Model C进行拟合。试验后期,当溶液到达基体表面开始发生电化学反应,采用Model D电路拟合。

图6 不同试验阶段的等效电路模型 Fig.6 Equivalent circuit models at different test stages

环氧富锌-石墨烯涂层试样在两种试验环境中的等效电路拟合参数随时间的变化如图7所示。图7a为涂层电容Qc的变化曲线。试验初期,溶液进入涂层导致Qc迅速增大,之后涂层吸水基本达到饱和,因此Qc上升趋势变缓。图7b中涂层电阻Rc随时间的变化显示,起初溶液进入涂层并使锌粉浸润而发生活化,Rc明显降低,之后可能是由于锌粉的腐蚀产物为非导电性物质,并且部分堵塞涂层孔隙,Rc出现上升趋势。但是时间延长,溶液进一步渗透,涂层电阻又逐渐下降。

图7c和图7d分别为涂层中锌粉/溶液反应界面双电层电容Qdl和锌粉反应电阻Rct随时间的变化比较。试验初始,溶液快速向涂层中渗透,浸润的锌粉数量增多,因此,锌粉/溶液界面的电化学反应面积快速上升。同时,锌粉和树脂之间的剥离面积也增大, 导致Rct下降和Qdl增大。当锌粉的腐蚀反应产物包裹在锌粉周围,会使锌粉的反应活性面积减小,因此Qdl和Rct的变化趋势变缓。

图7e和图7f分别为涂层/钢基体界面双电层电容Qsf和电荷转移电阻Rsf随时间的变化。在两种环境中,Qsf和Rsf具有相同的变化趋势。初始阶段,Qsf快速上升,Rsf快速下降,之后二者的变化趋势变缓。与高低温循环浸泡试验相比,中性盐雾试验中的Qsf和Rsf出现时间较早。根据OCP结果,盐雾环境中,涂层对基体的阴极保护作用时间比高低温环境中的阴极保护作用时间相对较短。因此,可能当锌粉的阴极保护作用不足以抑制基体的电化学反应时,基体会较早发生腐蚀。

图7 阻抗拟合参数的变化 Fig.7 Variation of EIS fitting parameters

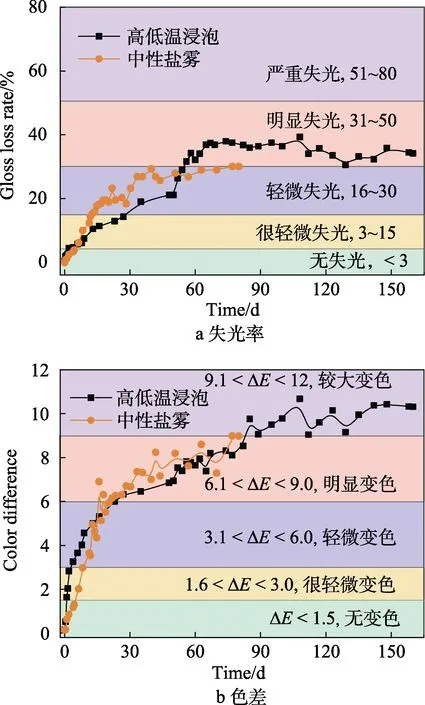

2.2 失光率和色差测试

环氧富锌-石墨烯涂层在两种加速试验过程中的失光率和色差的变化如图8所示。图8a中的涂层失光率变化结果显示,在试验初期(2 h~2 d),涂层失光率处于“无失光”等级。之后,两种环境中的涂层失光率均经历“很轻微失光”和“轻微失光”阶段。盐雾环境中涂层达到轻微失光的时间较早,后期(70 d左右)接近“明显失光”等级,而高低温循环浸泡环境中涂层在56 d左右进入“明显失光”等级,至160 d试验结束时,仍为“明显失光”状态。图8b中的色差变化显示,两种试验环境下涂层的色差值及变化趋势较接近,一直呈现上升的状态,23 d左右达到“明显变色”等级。高低温循环浸泡试验后期,涂层色差进入“较大变色”等级。与中性盐雾环境相比,高低温循环浸泡环境对涂层的光泽度和色差影响更大,这可能与溶液温度有关,温度较高并且高低循环变化对涂层的光泽和颜色具有一定的破坏作用。

图8 两种试验环境中涂层的失光率和色差随时间的变化 Fig.8 Variation of (a) gloss loss rate and (b) color difference of the coating in two tests with time

2.3 红外光谱测试结果

环氧富锌-石墨烯涂层在中性盐雾和高低温循环浸泡试验前后的红外光谱结果如图9所示。3419 cm-1对应的宽峰为水分子中的—OH振动峰;2918 cm-1与1510 cm-1的峰分别对应C—H伸缩振动与芳环骨架振动;1238 cm-1与1033 cm-1代表醚键(C—O—C)的峰位[13,17];1181 cm-1为C—N的伸缩振动峰;821 cm-1为苯环上对位取代C—H的面外弯曲振动峰[13,17,20]。可以看出,在高低温浸泡142 d和中性盐雾试验77 d后,环氧富锌-石墨烯涂层的红外光谱与试验前相比,未发生很明显的变化,醚键(1245 cm-1附近)的峰强度也未明显降低。通常醚键如果发生明显的变化代表着涂层发生水解降解。红外结果表明,涂层主要发生的是溶液通过微观孔隙向内部渗透而引起的物理破坏,环氧树脂本身未发生明显的降解反应。

图9 石墨烯富锌环氧涂层在两种试验环境中不同时间的红外光谱 Fig.9 FTIR spectra of graphene modified zinc-rich epoxy coating in two tests for different time: a) neutral salt spray test; b) high and low temperature immersion test

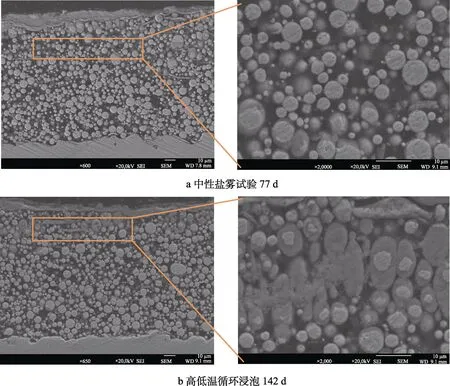

2.4 扫描电镜结果

环氧富锌-石墨烯涂层试样在中性盐雾试验77 d和高低温浸泡142 d后,涂层表面未出现明显的鼓泡和锈蚀现象。此时,剥离涂层后对基体进行SEM观察,如图10所示。可以看到,两种条件下的基体表面均无明显的腐蚀现象。对所选区域(方框内)进行EDS分析可得,图10a:Fe 63.02%、C 29.73%、O 7.12%、Cl 0.13%;图10b:Fe 62.88%、C 29.58%、O 7.35%、Cl 0.19%。两种条件下都主要反映了基体的信息,O含量均很少,这表明基体未发生明显的腐蚀。前面的阻抗结果显示,此时试样的低频阻抗(|Z|0.01Hz)均在1×105Ω·cm2左右,说明处于这个数量级时所研究的环氧富锌-石墨烯涂层对钢基体仍可提供保护作用。

图10 两种加速试验后涂层下方钢基材表面的SEM形貌 Fig.10 SEM image of the steel substrate surface under the coating after two tests: a) neutral salt spray 77 d; b) cyclic temperature immersion 142 d

对试验后的涂层截面也进行了扫描电镜观察与分析。图11a为中性盐雾77 d后试样截面的SEM形貌,可以看出,锌粉均匀地分布在环氧树脂中,石墨烯在电镜下不容易被清楚地观察到。对上层部分进行放大,可以看到,部分锌粉周围出现边缘模糊化,可能是锌的腐蚀产物将锌颗粒包裹。对方框区域进行EDS分析,主要元素包括Zn(36.09%)、O(11.12%)和C(51.66%),另外还有少量Cl(1.13%)元素。Zn含量较低,O含量较高,表明锌粉发生了腐蚀。图11b为高低温循环浸泡142 d后涂层试样截面的SEM形貌,从其放大图同样可以看到,部分锌粉被腐蚀产物包裹。图11a中方框区域内的EDS分析结果显示,主要元素为Zn(43.93%)、O(7.59%)和C(47.46%)以及少量Cl(1.03%),说明锌粉周围发生氧化[13,21]。这些非导电的腐蚀产物可以阻碍溶液向涂层中渗透,一定程度上提高涂层的屏蔽性能。两种环境中碳含量较高,也可能与石墨烯的加入提高了碳含量有关[22]。

图11 两种加速试验后和涂层试样截面的SEM图 Fig.11 Cross-sectional morphologies of coating samples after two tests: a) neutral salt spray test for 77 d; b) cyclic temperature immersion test for 142 d

3 结论

1)环氧富锌-石墨烯涂层对20#钢基体具有较好的阴极保护作用,相比于中性盐雾环境,高低温循环浸泡环境中,涂层对基体的阴极保护作用时间略长,对基体的屏蔽性能也较好。

2)在两种加速试验环境中,涂层表面出现锈点而失效时,涂层的失光率和色差值均发生较大变化,处于“明显失光”和接近“较大变色”,但红外光谱显示,涂层未发生明显的化学变化。

3)当低频阻抗值(|Z|0.01Hz)降至1×105Ω·cm2时,环氧富锌-石墨烯涂层表面依然完好,电镜下基材表面也无明显的腐蚀迹象。当|Z|0.01Hz降至7×104Ω·cm2左右时,涂层失去对基体的保护作用。对于环氧富锌-石墨烯涂层,其失效的|Z|0.01Hz衡量标准建议比不含导电颗粒的普通有机涂层的1×106Ω·cm2低近2个数量级。