碳纤维复合材料-钢电偶腐蚀研究

孙巍,胡裕龙,王智峤

(1.海装驻上海地区第二军事代表室,上海 200129;2.海军工程大学基础部,武汉 430033; 3.海军研究院特种勤务研究所,北京 100073)

碳纤维复合材料通常由不同结构的碳纤维织物和树脂组成,具有强度高、质轻、热膨胀系数小、耐高温等优点,综合性能优异,用作结构材料可减重30%左右[1]。碳纤维复合材料保留了碳本身的电化学特性,具有良好的导电性。现阶段碳纤维复合材料在航空航天领域和民用领域使用较多,如火箭发动机、飞机机身结构、卫星结构外壳、卫星的支撑筒、喇叭天线、波纹承力筒等[2,3]。碳纤维复合材料在舰船等海洋工程装备中的应用较少,但具有良好的应用前景[4]。目前,已有学者对碳纤维复合材料在舰船相关装备中的应用进行了研究。碳纤维复合材料在海水中长时间浸泡后,表面树脂会由于溶胀作用遭到剥离而露出碳纤维[5]。海洋工程装备的主体材料主要是钢,当碳纤维复合材料与钢连接并与碳纤维导通时,可能会发生严重的电偶腐蚀[5-11]。

文中通过将碳纤维环氧复合材料与10CrNiCu钢连接成电偶对,通过浸泡试验、电化学试验和3D显微分析等,研究了碳纤维复合板/10CrNiCu钢电偶对在3.5%NaCl溶液中的腐蚀行为。

1 实验

实验用碳纤维环氧复合板(简称CF板)为T700单向碳纤维布增强环氧板,树脂为350环氧树脂,采用真空辅助成型(VARI)。将CF板切割成40 mm× 30 mm×12 mm尺寸,使用400#砂纸打磨两面,将表面玻璃布打磨掉,至露出碳纤维基体(测量表面2点的电阻为0)。依次用丙酮、无水乙醇清洗,吹风机吹干,置于干燥皿中。

选用低合金高强度船体钢10CrNiCu为实验用钢,其化学成分(质量分数)为:C ≤0.11%,Ni 0.5%~ 0.8%,Cr 0.6%~0.9%,Cu 0.4%~0.6%,Mn 0.6%~1.2%,Si 0.5~0.8%,S ≤0.015%,P ≤0.025%,Fe余量。用线切割、磨床将10CrNiCu钢板加工成40 mm× 30 mm×5 mm尺寸,再将试样依次用400#、600#、800#金相砂纸磨平各个面,再依次用丙酮、无水乙醇清洗,吹风机吹干,置于干燥皿中。干燥48 h后,用精度为0.0001 g的分析天平称取质量。

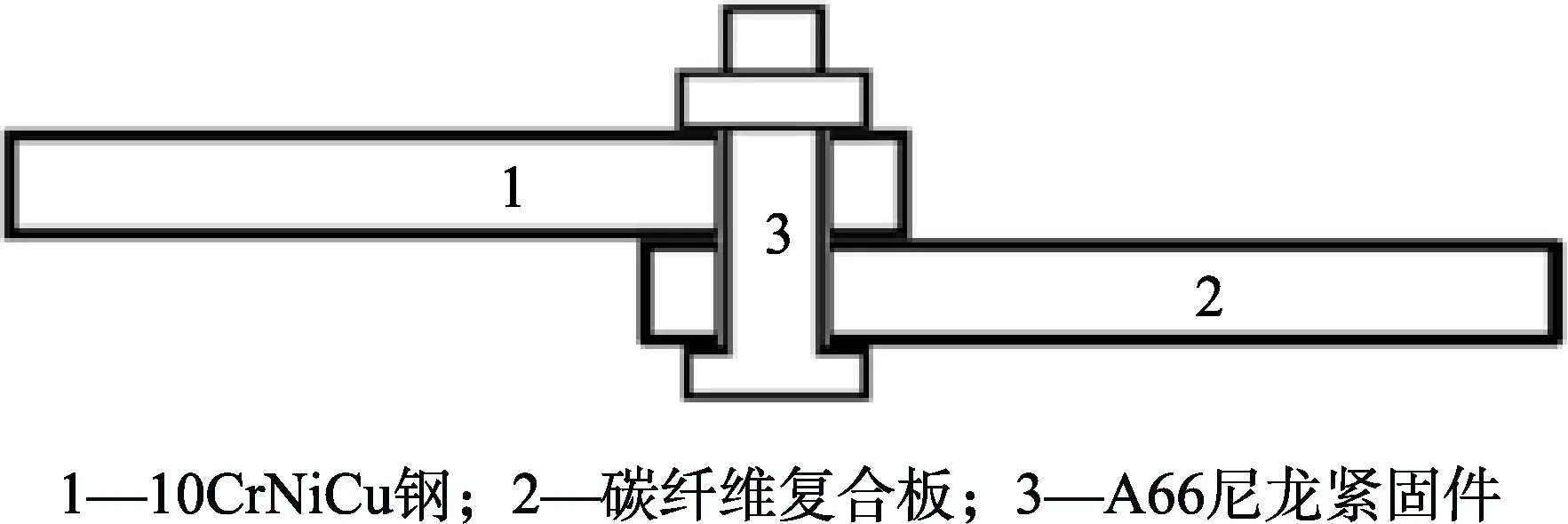

将CF板与10CrNiCu钢试样用M6的A66尼龙螺栓连接组合成电偶对试样(标记为CF-S),装配图如图1所示,CF板与钢的暴露面积比为1.47∶1。将CF-S试样浸泡于盛有3.5%NaCl溶液的实验槽(溶液深度为13 cm,钢位于下端,CF板位于上端)中,每组设置3个平行试样,实验时确保试样上端低于液面5 cm以上,实验时每半月更换一次溶液。实验时,进行了单独的10CrNiCu钢挂片试验作为对比。实验完成后将试样拍照、拆解、清洗。拆解后,用毛刷刷洗10CrNiCu钢表面的腐蚀产物,然后用(80±1) ℃的柠檬酸铵溶液(200 g柠檬酸铵溶入1000 mL蒸馏水)清洗20 min,用自来水冲洗干净后,再依次用蒸馏水、无水乙醇清洗,干燥后置于干燥皿中。干燥48 h后,用精度为0.0001 g的分析天平称取质量,计算试样的平均腐蚀速率。采用Keyence VHX-S550E型3D数码显微镜对腐蚀试验后的钢试样进行形貌分析。

图1 CF-S电偶对试样装配图 Fig.1 Schematic diagram of CF-S galvanic couple sample

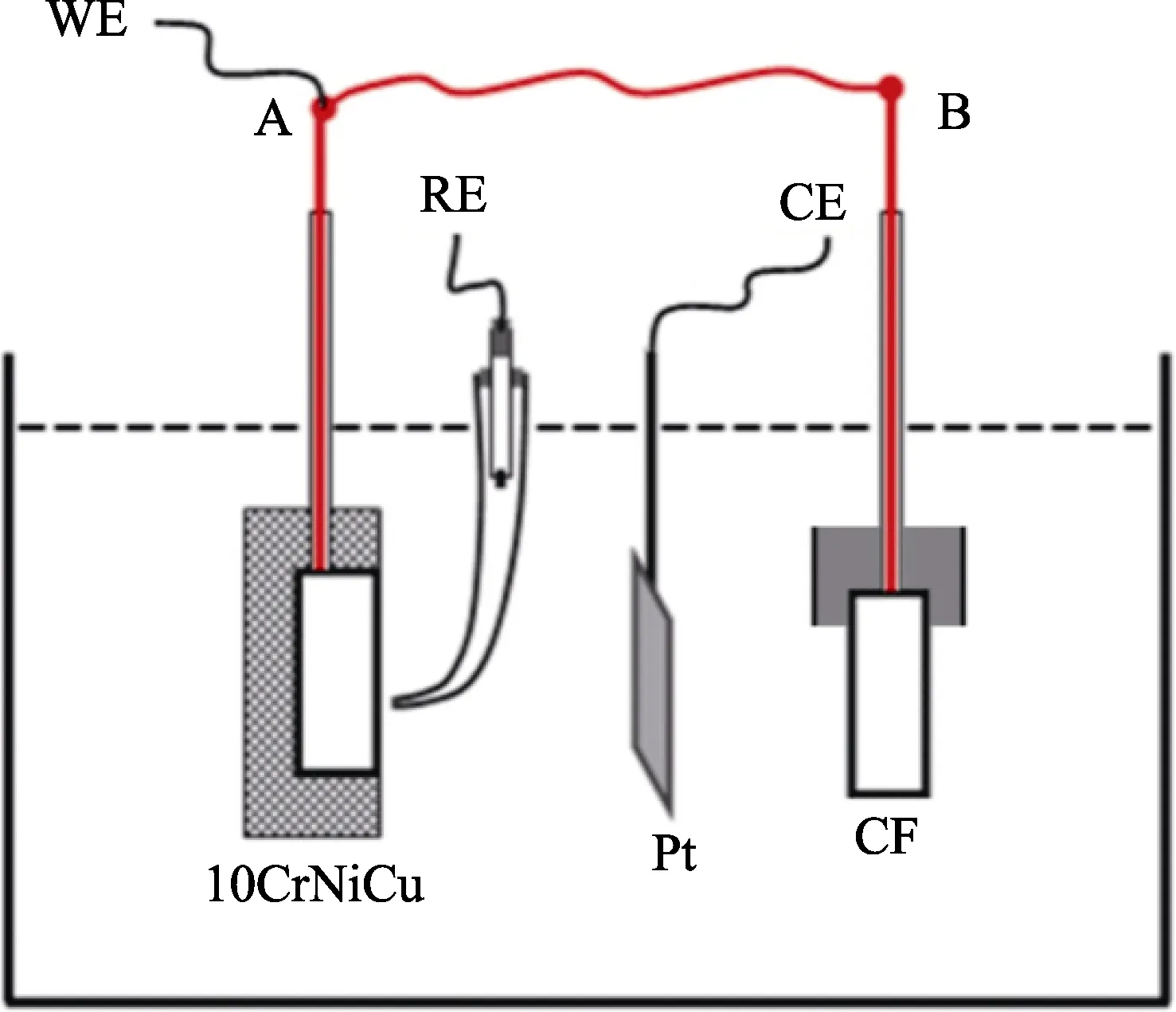

测定10CrNiCu钢、CF板试样在3.5%NaCl溶液中的开路电位。测定CF板试样与10CrNiCu钢短路连接电偶对后的电偶电位Eg和电偶电流Ig,电偶对连接如图2所示,CF板与钢的暴露面积比为5∶1。测定CF板试样与10CrNiCu钢短路连接后的电化学阻抗谱(EIS),试验仪器为CorrTest CS350电化学工作站,辅助电极为铂电极,测试时的频率为100 kHz~0.01 Hz,激励信号为10 mV,其中CF板测量时设定电位为−0.6 V(SCE)。电化学试验的参比电极均为饱和甘汞电极(SCE),试验温度均为(30±1) ℃。

图2 电偶腐蚀电化学试验示意 Fig.2 Schematic diagram of eletrochemical test of galvanic corrosion

2 结果及分析

2.1 腐蚀失重结果及分析

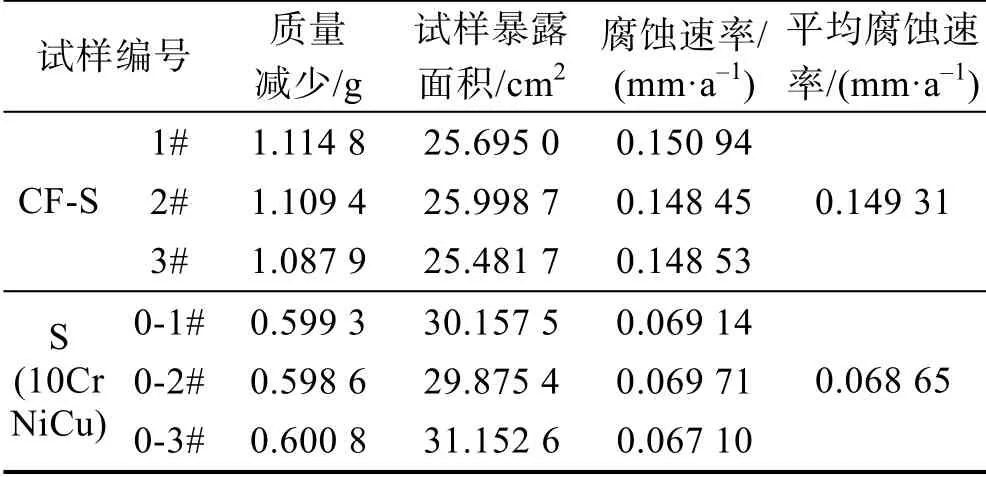

CF-S电偶对试样在3.5%NaCl溶液中浸泡3203.5 h后得到的平均腐蚀速率见表1。由表1可知,CF-S电偶对中10CrNiCu钢的平均腐蚀速率为0.149 31 mm/a,10CrNiCu钢的自腐蚀速度为0.068 65 mm/a,电偶对中10CrNiCu钢的腐蚀速率是其自腐蚀时的2.175倍,这表明与碳纤维板的连接显著地加速了10CrNiCu钢的腐蚀。

表1 浸泡实验中10CrNiCu钢的腐蚀速率 Tab.1 Corrosion rates of 10CrNiCu steel in immersion test

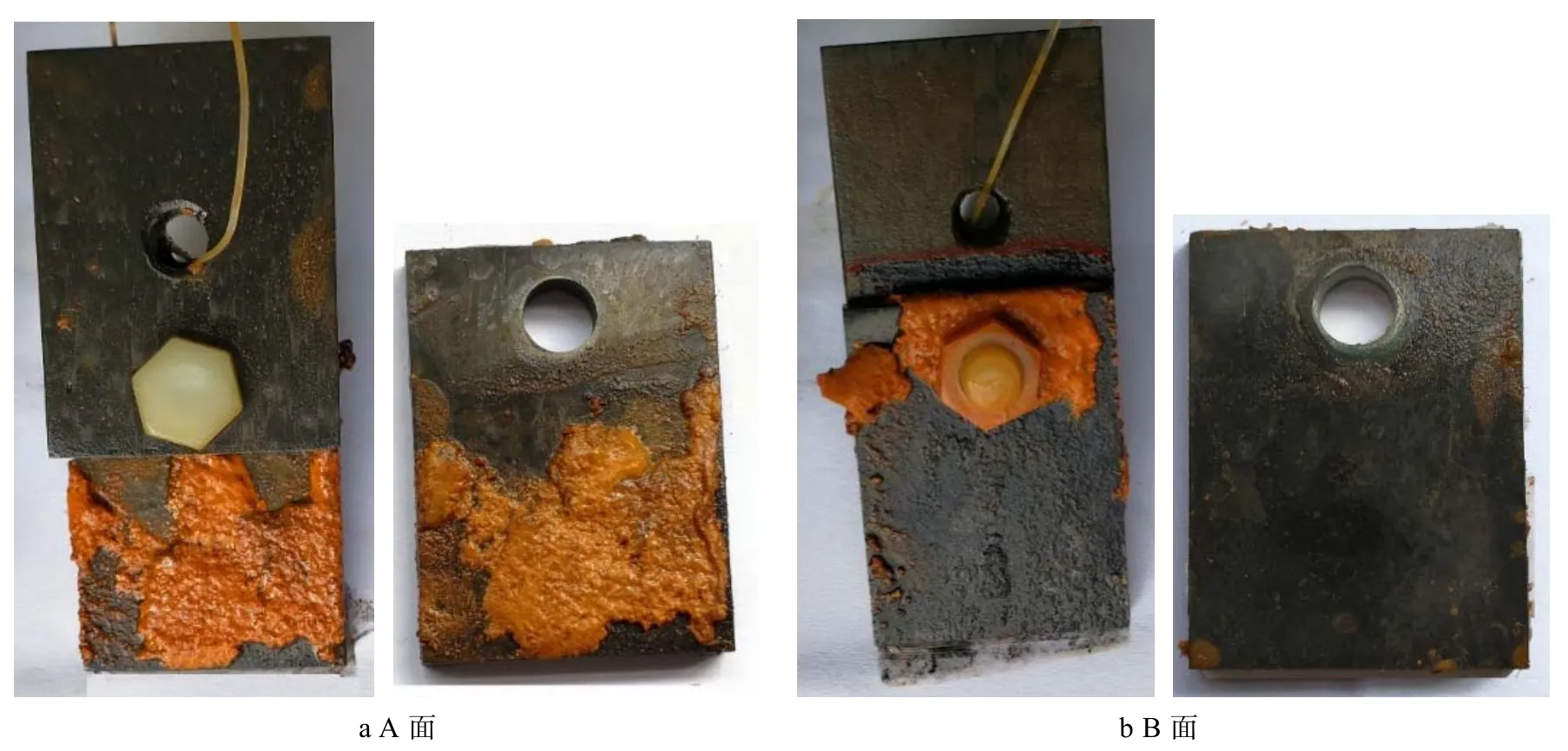

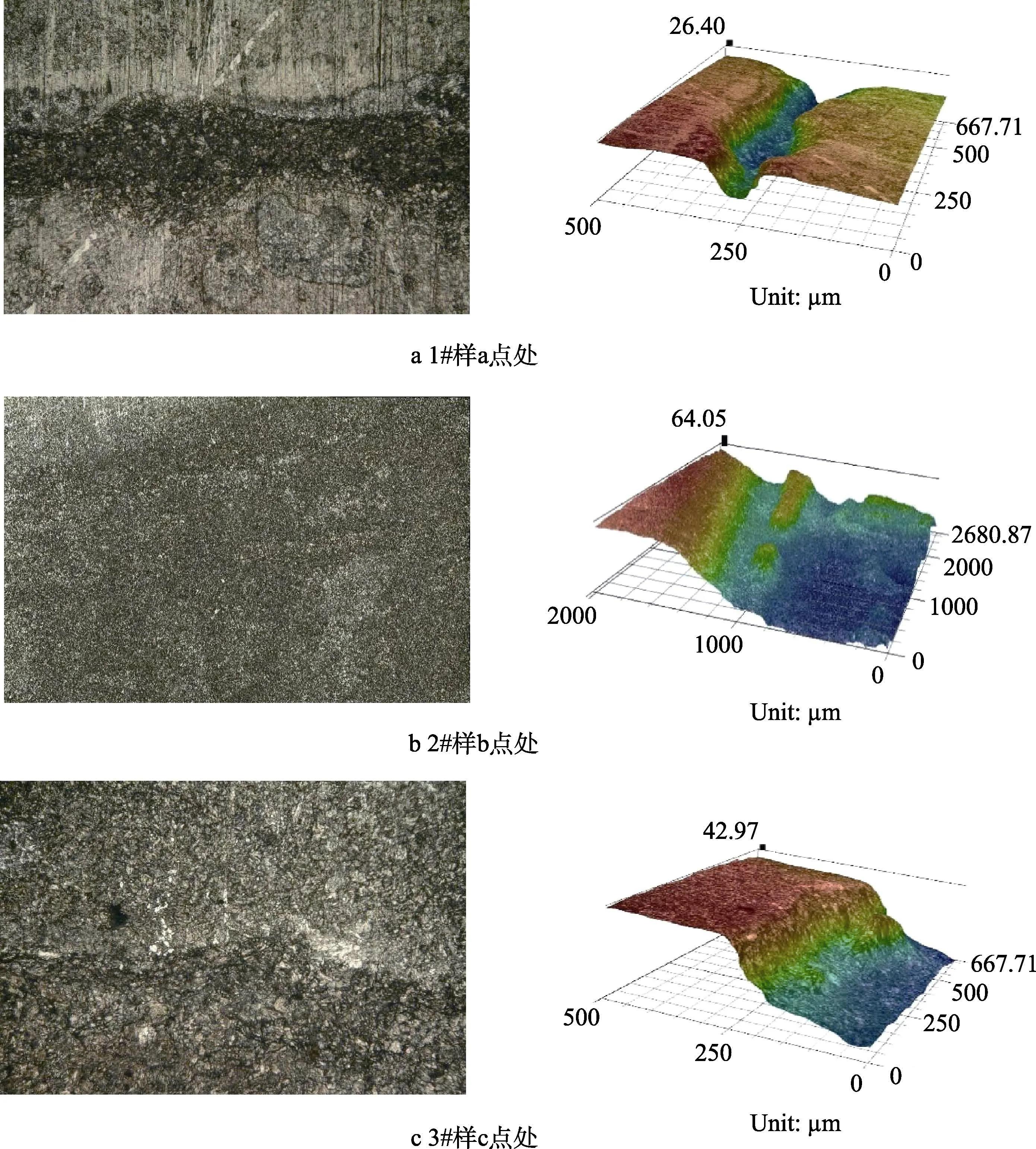

CF-S电偶对试样浸泡实验后的形貌如图3所示,10CrNiCu钢试样表面附着大量的腐蚀产物,表层为红棕色的产物,底下为较均匀的黑色腐蚀产物。采用柠檬酸三铵清洗10CrNiCu钢试样,清洗后的形貌如图4所示。图5为10CrNiCu钢试样清洗后的3D显微形貌。从图5可看出,与CF板接触边缘的钢表面部位有明显的腐蚀坑,与CF板连接部位的高度明显高于直接暴露在3.5%NaCl溶液的部位。由于CF板的电偶作用,暴露的钢基体快速腐蚀,CF板附近钢的高度显著低于CF板下的钢基体。与CF板接触的边缘部位的腐蚀坑可能与腐蚀产物的沉积有关,也可能是由于局部发生了轻微的缝隙腐蚀。

图3 CF-S电偶对试样2个表面的腐蚀形貌 Fig.3 Corrosion morphologies of two surfaces of CF-S galvanic couple sample: a) side A; b) side B

图4 CF-S电偶对中的10CrNiCu钢清洗后的形貌(与CF连接的面) Fig.4 Morphologies of 10CrNiCu in CF-S galvanic couple samples after cleaning (the surface connected to CF)

图5 CF-S电偶对中钢清洗后的3D显微形貌(左图放大倍数均为420×) Fig.5 3D micrographs of 10CrNiCu in CF-S galvanic couple samples after cleaning (the magnifications of left photos all are 420 times): a) the position of point a of 1# sample; b) the position of point b of 2# sample; c) the position of point c of 3# sample

2.2 电化学试验结果及分析

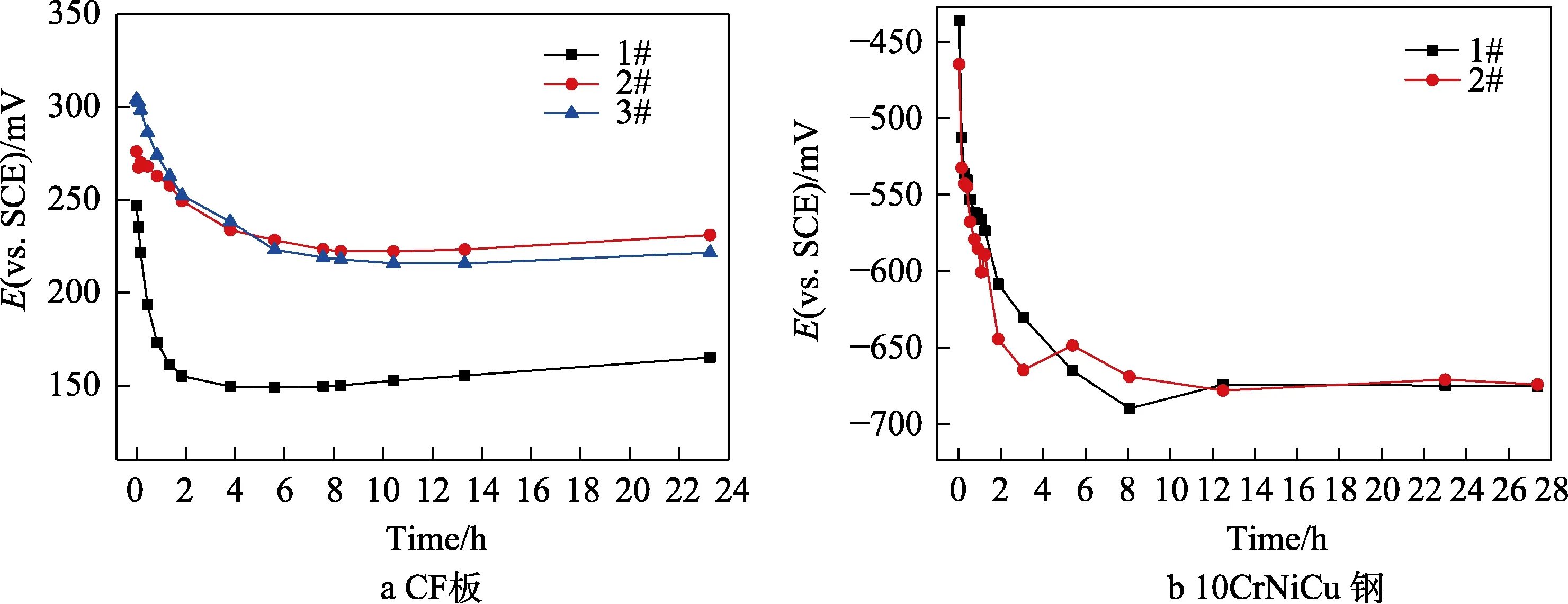

测量了CF板试样在3.5%NaCl溶液中的开路电位和10CrNiCu钢的自腐蚀电位,电位变化如图6所示。在前2 h内,1#CF板试样的开路电位从250 mV迅速下降到150 mV,然后电位基本维持稳定,随着时间缓慢上升,在24 h时电位为165 mV。2#、3#CF板试样的开路电位变化曲线基本一致,在前8 h内,电位分别从275、305 mV逐渐下降;在8 h以后,开路电位基本稳定,电位随着时间增加稍有上升,在24 h时稳定电位为225 mV。CF板试样的开路电位结果与文献[6,11]的结果基本一致,电位随时间延长下降可能与复合材料的吸湿有关[12],也可能与溶液pH 值的变化有关。CF试样的电化学性能与表面状态有关。CF板中碳纤维都是经过表面处理的[13],由于试样表面可能存在打磨程度不同或碳纤维表面处理时可能存在差异,CF板试样表面的电化学活性存在差异,使1#CF板试样与2#、3#CF板试样的开路电位存在明显差异。24 h时,10CrNiCu钢的自腐蚀电位约为−680 mV。CF板与10CrNiCu钢的初始电位差高达850 mV以上,当它们连接形成电偶对时,将产生严重的电偶腐蚀。

图6 开路电位变化 Fig.6 The change of open-circuit potential: a) CF plate; b) 10CrNiCu steel

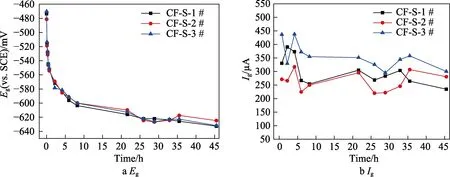

进行了CF板和10CrNiCu钢电偶对的电化学试验,CF板与钢的暴露面积比为5∶1。电偶对的电偶电位Eg变化如图7a所示,3组试样平行性良好,变化趋势基本一致。前2 h内电偶电位快速变负,2~8 h内电位下降速率变缓,8~48 h内电位缓慢变负,电偶电位趋于稳定。在48 h时,3组试样的平均电偶电位约为−630 mV,比钢的自腐蚀电位约正50 mV。图7b为电偶对的电偶电流Ig变化曲线,电偶对的电偶电流在200~450 μA内变化,电偶电流大,说明CF板产生的电偶腐蚀效应显著加速了10CrNiCu钢的腐蚀。

图7 CF板和10CrNiCu钢电偶对的电偶电位Eg和电偶电流Ig变化曲线 Fig.7 Changes curves of galvanic potential (Eg) and current (Ig) of couple between CF and 10CrNiCu steel

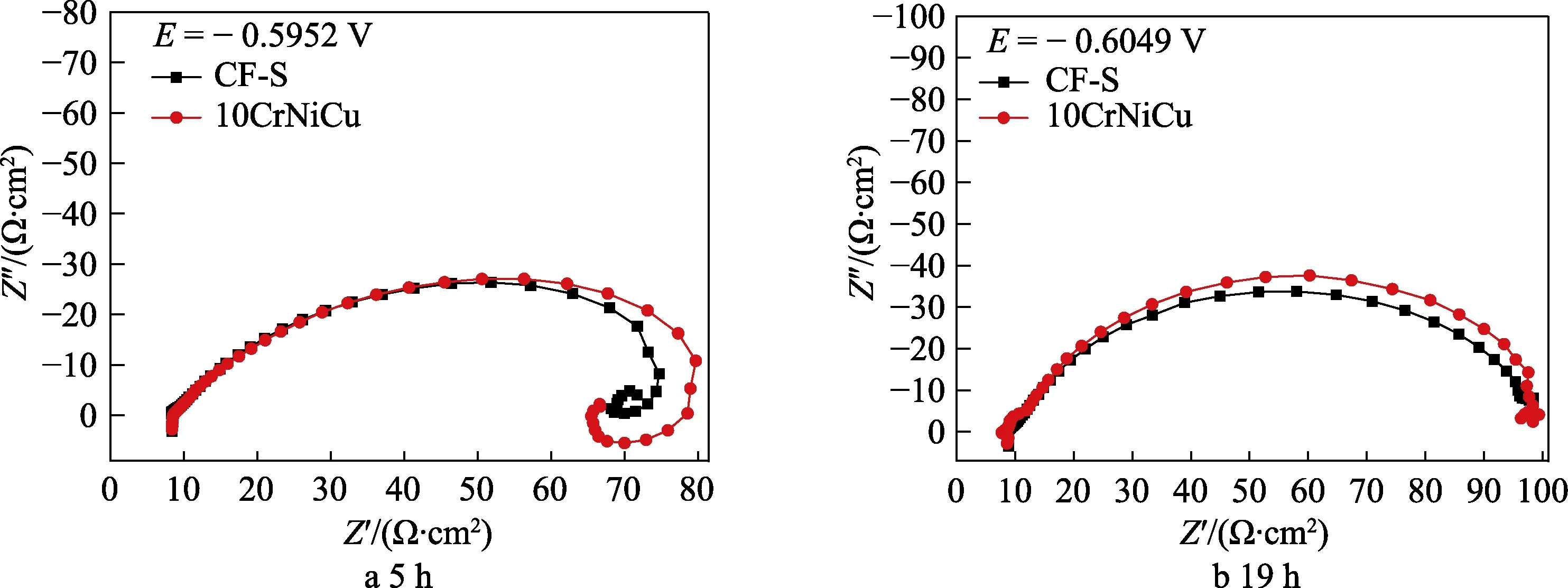

为了分析电偶作用对CF板和10CrNiCu钢电偶对中10CrNiCu钢电化学阻抗谱(EIS)测量的影响,进行了电偶对的EIS谱和电偶电位下10CrNiCu钢的EIS谱的对比测量。测量时,先测量电偶对的EIS谱(如图2所示),稳定30 min后,将电偶对断开(将图2的B连接点断开),将10CrNiCu钢的电位极化到电偶电位,稳定后再测10CrNiCu钢的EIS谱。测得的电偶对试验5 h和19 h时的EIS谱如图8所示,5 h和19 h时的电偶电位分别为−0.5952 V和−0.6049 V。从图8可看出,电偶对在试验5 h和19 h时的EIS谱与相同电位下10CrNiCu钢的EIS谱基本相同。

图8 CF板和10CrNiCu钢电偶对的EIS谱Nyquist图 Fig.8 Nyquist diagrams of EIS for galvanic couple between CF and 10CrNiCu steel

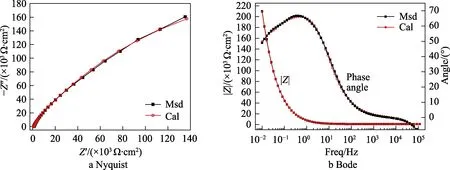

测量了CF板试样极化到-600 mV时的EIS谱,EIS谱及其拟合如图9所示。采用ZSimpWin对EIS谱进行拟合,等效电路为Rs(QRp)(Q1R1),其中Rs为溶液电阻,Rp为极化电阻,(Q1R1)部分是辅助电极引起的阻抗。拟合所得CF板的极化电阻Rp为56 520 Ω·cm2。由于CF板不腐蚀,其极化电阻远大于10CrNiCu钢,因此,CF板对电偶对中10CrNiCu钢的EIS谱的测量影响不大,即CF板和10CrNiCu 钢电偶对的极化电阻可直接视为10CrNiCu钢的极化电阻。

图9 CF板试样在−600 mV(vs.SCE)下的EIS谱图 Fig.9 Simulated diagram of EIS for CF plate at −600 mV (vs.SCE)

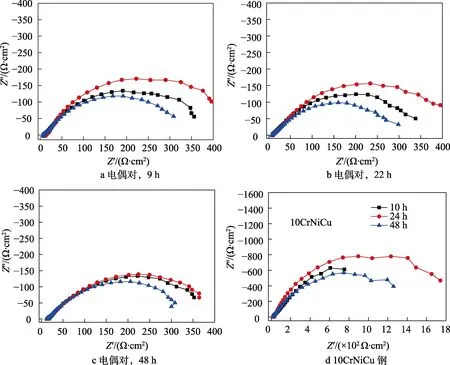

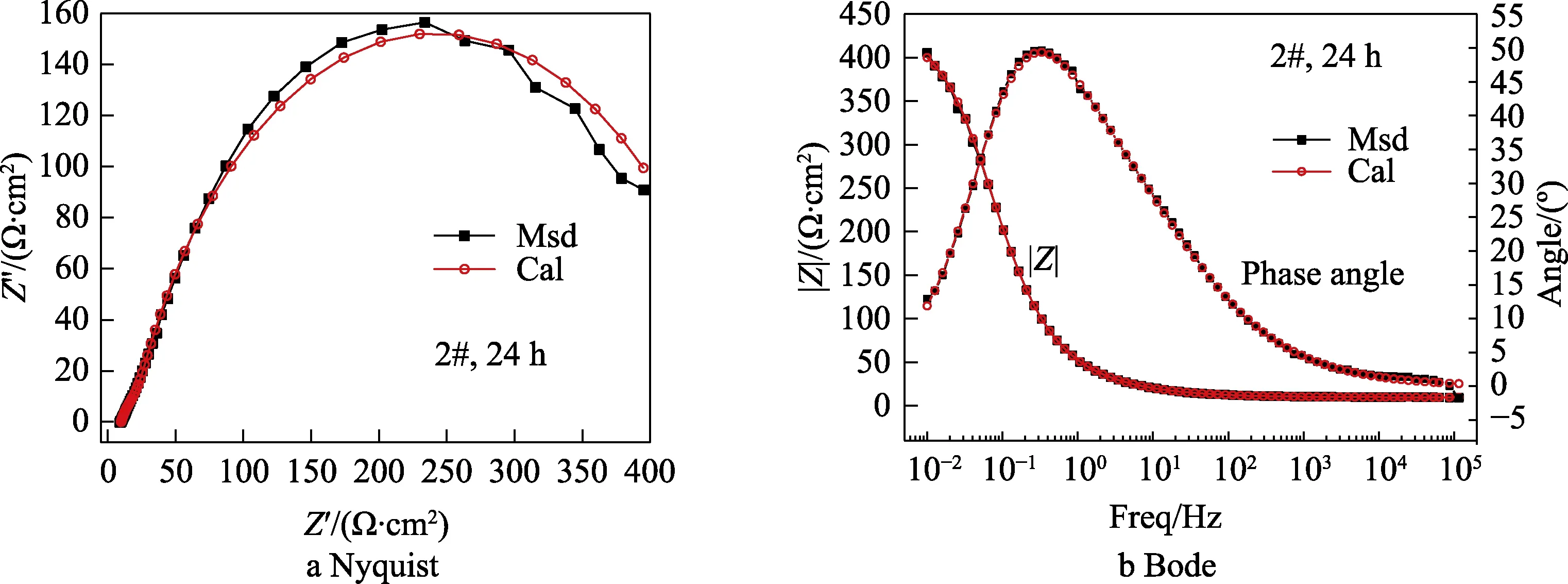

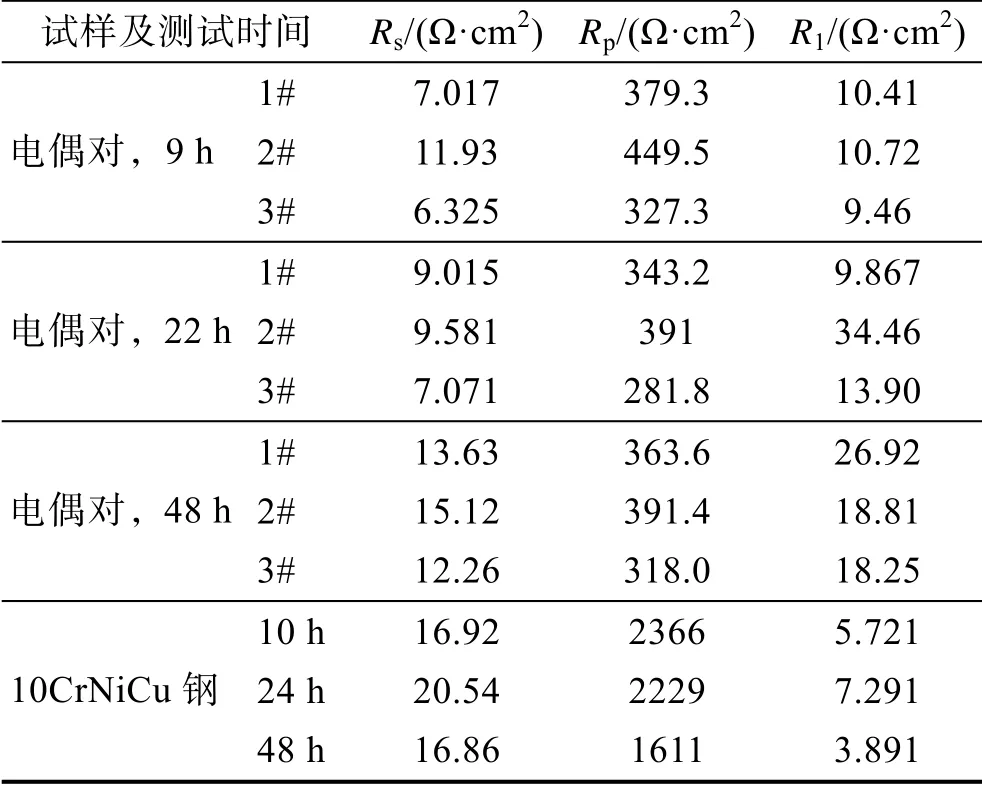

测定了CF板和10CrNiCu钢电偶对在3.5%NaCl溶液中浸泡9、22、48 h的EIS谱,同时测定了10CrNiCu钢自腐蚀时的EIS谱,EIS谱的Nyquist图如图10所示。采用等效电路为Rs(QRp)(Q1R1)对EIS谱进行拟合,拟合结果见表2,图11为其中一个样品的EIS实验曲线与拟合曲线的对比图。从图11可知,采用等效电路Rs(QRp)(Q1R1)可良好地反映电偶对的腐蚀行为。 ?

图10 EIS谱的Nyquist图 Fig.10 Nyquist diagrams of EIS: a) galvanic couple between CF and 10CrNiCu together, 9 h; b) galvanic couple between CF and 10CrNiCu together, 22 h; c) galvanic couple between CF and 10CrNiCu together, 48 h; d) self-corrosion of 10CrNiCu steel

图11 CF板和10CrNiCu钢电偶对的EIS谱拟合图 Fig.11 Simulated of EIS for galvanic couple between CF and 10CrNiCu

由表2和图10可知,电偶对3个平行试样的EIS谱的平行性良好,10CrNiCu钢在9、22、48 h时的极化电阻分别为385.4、338.7、357.7 Ω·cm2,在试验时间内,10CrNiCu钢的腐蚀速率基本保持不变。10CrNiCu钢在10、24、48 h时的极化电阻分别为2366、2229、1611 Ω·cm2,10CrNiCu钢的自腐蚀速率随着时间的延长而下降,电偶对中10CrNiCu钢的腐蚀速率是其自腐蚀的4.5~6.6倍。综合考虑面积比的影响,电化学阻抗谱的测试结果与浸泡失重的结果是一致的。另外,需指出的是,CF板试样的面积包括暴露的碳纤维面积和没有暴露碳纤维的树脂面积。实验前对试样表面进行了打磨,部分露出了碳纤维,而且试样截面部分只是暴露碳纤维织物的截面,截面面积实际上主要为树脂的面积。因此,浸泡实验和电化学试验时碳纤维的实际面积应显著小于CF板的面积,实际的阴、阳极面积比也分别显著小于1.47∶1和5∶1。

表2 CF板和10CrNiCu钢电偶对的EIS谱的拟合结果 Tab.2 Simulated results of EIS of galvanic couple between CF and 10CrNiCu

碳纤维在海水中是惰性电极,其本身不直接参与电化学反应。氧的溶解度小,一般最高浓度约为10-4mol/L[14],计算可得,氧去极化反应在3.5%NaCl溶液中的平衡电位约为0.68 V(NHE),即约为0.435 V (SCE)。Pt在海水中也是惰性电极,测量了Pt在30 ℃、3.5%NaCl溶液中的开路电位,Pt电极放入溶液5 min后的电位约为0.2 V(SCE)。以上对比表明,当碳纤维单独在3.5%NaCl溶液中时,其开路电位相当于氧去极化的平衡电位,CF板与钢连接形成腐蚀电池,显著促进了氧去极化反应,从而显著加速了钢的腐蚀。

以上结果表明,碳纤维对10CrNiCu钢有很强的电偶效应,当碳纤维的面积与钢的面积比为1∶1时,可使10CrNiCu钢的腐蚀速度至少增大约1.5倍。因此,在海洋工程结构中,应用碳纤维复合材料存在很大的电偶腐蚀风险,必须采用相应的保护措施,使钢与碳纤维绝缘或保证碳纤维在海水中不发生暴露。

3 结论

1)碳纤维复合板与10CrNiCu钢连接形成电偶对,当碳纤维露出并直接与海水接触时,可产生严重的电偶腐蚀,显著加速10CrNiCu钢的腐蚀。浸泡实验和电化学试验的综合分析表明,当碳纤维的面积与钢的面积比为1∶1时,至少可使10CrNiCu钢的腐蚀速度增大约1.5倍。

2)单独的碳纤维与Pt在3.5%NaCl溶液中的电位基本相同,该电位基本是氧去极化的平衡电位;当CF板与钢连接形成腐蚀电池时,显著促进了氧去极化反应,从而加速了10CrNiCu钢的腐蚀。