低浓度SO2烟气制酸工艺改进实践

魏瑞霞,田三坤,赵新社,田果果,李 明,杨 涛,乔秀英

(洛阳栾川钼业集团冶炼有限责任公司,河南栾川 471521)

钼精矿焙烧过程中产生大量的SO2烟气,将SO2烟气进行回收处理制酸,不仅可解决焙烧烟气脱硫达标排放的环保问题,更可变废为宝,增加企业经济效益。由于钼精矿回转窑焙烧烟气中φ(SO2)仅为2.0%~3.3%,无法达到常规制酸对SO2浓度的要求,而非稳态转化制酸工艺能够解决有色冶炼企业低浓度SO2烟气[φ(SO2)0.9%~4.0%]的污染问题[1],洛阳栾川钼业集团冶炼有限责任公司(以下简称洛钼公司)于2007年引进非稳态制酸工艺对回转窑焙烧烟气进行脱硫制酸[2],SO2转化率设计值为89%。截至2018年11月,该套装置已连续运行10余年,因设备老化,非稳态制酸工艺转化率下降至82%,制酸尾气吨酸耗碱量达130 kg。为提高SO2转化率,增加硫酸产量,同时减少尾气处理的耗碱量,洛钼公司开展了低浓度SO2制酸工艺及装置改造技术攻关。

1 非稳态制酸工艺存在的问题

非稳态制酸工艺依靠外置换向阀系统实现转化器的热量平衡,以维持转化工序的自热反应。该换向阀系统存在换向期间SO2短路逃逸的问题,致使系统转化率仅达到82%左右,剩余约18%的SO2无法有效转化为工业硫酸,造成SO2利用率低。含有未转化SO2的尾气需经过尾气吸收塔用纯碱溶液中和吸收后才能达标排放,吨酸耗碱量由80 kg增加到130 kg,运行成本大幅增加。

原有换向传热转化技术使转化器内的气流方向频繁切换、催化剂温度大幅波动,造成催化剂粉化失活,严重影响催化剂的使用寿命。

2 新型双联换热低浓度SO2制酸工艺

针对上述非稳态制酸工艺中存在的问题,洛钼公司开发了新型双联换热低浓度SO2制酸工艺,即用两段式转化器及转化器内外双联换热装置,替代原有非稳态制酸工艺中的外置换向阀系统,实现转化器内热量平衡的制酸工艺。该工艺分为净化、转化、干吸、尾气处理4个工序,工艺流程见图1。

图1 新型双联换热低浓度SO2制酸工艺流程

焙烧烟气在净化工序进行除尘降温,然后送入干燥塔用w(H2SO4)93%的浓硫酸进行喷淋干燥,得到的洁净SO2烟气送入转化工序,在催化剂的作用下SO2转化成SO3,再用w(H2SO4)98%的浓硫酸进行喷淋吸收生产工业硫酸。含有少量SO2的尾气送入尾气吸收塔用纯碱溶液进行喷淋中和后送高空烟囱达标排放。

3 技术改造

洛钼公司对钼精矿焙烧烟气进行分析,φ(SO2)为2.0%~3.3%,烟气流量约30 000 m3/h,文氏管入口烟气温度约60 ℃,w(H2O)约8.0%。根据钼精矿焙烧产能,结合现场工况检测数据及通过对物料平衡、水平衡、热平衡等过程计算,确定装置规格和最优工艺参数如下:

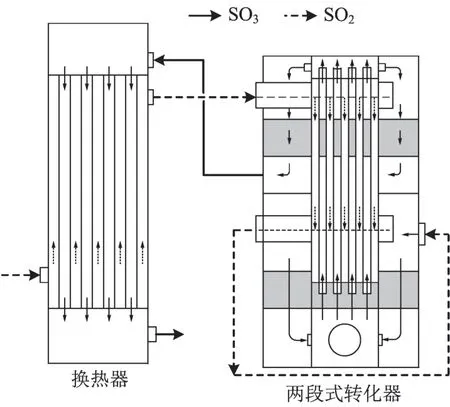

1)两段式转化器规格为ϕ6 000 mm×9 500 mm,内置换热器和外置换热器各1套,S101型V2O5催化剂装填量为30 m3。

2)设定烟气流量为33 000 m3/h,φ(SO2)为3.13%,w(H2SO4)98%的工业硫酸产能30 kt/a,双联换热装置一段催化剂进口的烟气温度在430 ℃左右,双联换热装置二段催化剂进口的烟气温度在420~440 ℃,使两段式转化器温度稳定,温差小,转化率高。

在原有净化、干吸和尾气处理工艺装置的基础上,对非稳态制酸转化工序进行技术改造,新建两段式转化器和转化器内外双联换热装置等设备[3]实现工业生产。新型双联换热转化工序的工艺流程见图2。

图2 新型双联换热转化工序工艺流程

上述主要设备及其附属设备根据工艺设计的要求进行安装、调试,能够满足工业生产要求。该工艺的电气操作采用DCS集散控制,具有自动化程度高、数据采集范围宽、控制过程精确等特点,确保转化工序操作安全可靠。

4 新型双联换热低浓度SO2制酸技术的创新点

洛钼公司采用新型双联换热低浓度SO2制酸技术大幅提高了系统转化率,增加了硫酸产量,降低了纯碱消耗,减少了SO2排放,达到了提高经济效益和环保效益的目的。其关键技术在于:

1)两段式转化器。采用两段式转化器,以定向恒温转化技术替代原有换向传热转化技术,能够避免原有工艺存在的气流方向频繁切换、催化剂温度大幅波动的弊端,可有效减少催化剂粉化失活,延长催化剂使用寿命。

2)转化器内外双联换热装置。采用转化器内外双联换热装置代替原有的外置换向阀系统实现了转化工序热量平衡,避免原有工艺存在的换向期间SO2短路逃逸问题,使总转化率由原来的82%提高到95%以上。

5 运行实践

制酸装置改造投用近2年来,运行稳定可靠,特别是在低浓度SO2条件下,转化率较非稳态制酸 实现了新的突破。其主要运行参数见表1。

表1 改造后制酸装置主要运行参数

当烟气中φ(SO2)在2.8%~3.3%时,转化率可稳定控制在96%以上;当烟气中φ(SO2)在2.0%~2.5%时,转化率可稳定控制在95%以上。在烟气中SO2浓度较低的情况下,需适当用电炉补热,以维持催化剂床层的温度,生产1 t硫酸用电量增加约30 kWh。

改造后的转化装置提高了SO2的利用率,排放的尾气ρ(SO2)低于50 mg/m3,满足并优于河南省地方标准DB41/1066—2020《工业炉窑大气污染物排放标准》的要求,每年可增加硫酸产量约5 kt,增加产值50余万元,同时大大减少了尾气处理的纯碱消耗量,吨酸耗碱量由原来的130 kg降至40 kg,每年可节约生产成本300余万元。

6 结语

洛钼公司采用新型双联换热低浓度SO2制酸工艺及装置后,制酸系统在φ(SO2)在2.0%~3.3%低浓度条件下运行,转化率稳定在95%以上,排放的尾气ρ(SO2)低于50 mg/m3,工业硫酸产量增加5 kt/a,尾气处理吨酸耗碱量由130 kg降至40 kg,每年可增加产值50余万元,节约生产成本300余万元,环保效益和经济效益显著。洛钼公司通过创新研发的新型双联换热低浓度SO2制酸工艺和装备,以低气浓、高转化率的特点有效解决了目前行业内低浓度SO2烟气回收制酸的难题,在钼焙烧领域首次应用取得了理想的效果,且投资费用少、运行成本低,在环保形势日趋严峻的情况下实现了超低排放,较行业内现有的湿法制酸工艺、离子液吸收制酸工艺有更好的推广利用空间。