杏北油田螺杆泵井质量管理实践

刘晓娟

中国石油大庆油田有限责任公司 第四采油厂工程技术大队(黑龙江 大庆163511)

螺杆泵采油系统作为一种重要的机械采油工艺,在油田生产中应用越来越广泛[1],虽然目前各项技术都以趋于成熟,但在生产过程中仍存在一些亟需解决的问题:主要体现在小排量泵热洗效果差导致原油产量下降[2],缺少相关的判断手段导致分析问题困难;以及杆断、偏磨严重导致检泵率高、检泵周期短等问题。因此,为了提高杏北油田螺杆泵井的管理水平,本文对强化螺杆泵井管理的相关对策进行了研究。

1 螺杆泵井生产现状分析

1.1 小排量泵热洗效果差

由于小排量螺杆泵井理论排量较小,且为容积泵,热洗水在油套环形空间内不能进行有效循环,导致洗井液流量低,热损率大,导致热洗效果不好。同时由于小排量螺杆泵排量小,从油管外壁传递来的高温优先熔化紧靠油管内壁的蜡层,这些蜡层熔化后会造成油管内的蜡块快速脱落[3]。油管内熔化的蜡不能及时排出,在管壁上产生二次结晶,热洗达不到预期效果,导致螺杆泵井泵效降低、卡泵现象严重。

1.2 缺少量化的泵况诊断方法

目前螺杆泵井判断泵况的方法主要是根据现场的转速、电流、扭矩等第一手资料来了解螺杆泵的生产情况[4],再结合泵效、沉没度以及量油值的变化进行分析,进而判断螺杆泵运行是否良好;该判断方法误差较大、泵况诊断时间较长,导致许多油井带病生产,油井潜力不能充分挖掘,影响开发效果。

1.3 杆断脱、偏磨严重

螺杆泵井检泵率整体较高,统计2019—2020年螺杆泵井检泵原因,发现杆断脱、偏磨为影响检泵率主要原因。杆偏磨集中发生在70根以下,主要表现为扭卡式扶正器串位,或注塑扶正器数量少保护不到位,长时间运转导致杆磨断,如图1所示。

图1 磨细的抽油杆示意图

2 对策实施

为解决上述存在的问题,提出了以下对策。

2.1 增加小排量泵循环能力,提高热洗效果

针对螺杆泵井热洗时排量只能依靠自身举升能力循环液体,造成洗井液流通不顺畅的问题,研制了热洗辅助装置,增加小排量泵的循环能力。

原理:需要洗井时,从油套环空打压,高压液体推动外套、上活动凡尔压缩上部弹簧上行,下活动凡尔压缩下部弹簧下行,打开中心管进液通道。高压液体从油套环空流入,从采油管柱内流出,带出环空内的泥砂及杂物,具体实物如图2所示。

图2 工具实物图

该工具应用时在泵的上端接1根油管(图3),油管上部接小排量洗井阀,阀上部接采油管柱,随管柱一起下到设计位置。

图3 工具下井工艺设计图

2.2 创新泵况诊断方法,实现工况量化诊断

为改变目前螺杆泵井泵况判定方法单一、误差大的问题,创新泵况诊断方法,对其他厂再用的动态控制图进行改进并明确具体改进方案。

如图4所示,该改进方案中主要包括优选控制图横纵坐标、重新划分控制图边界曲线以及连接动静态数据库3个方面。

图4 动态控制图改进流程图

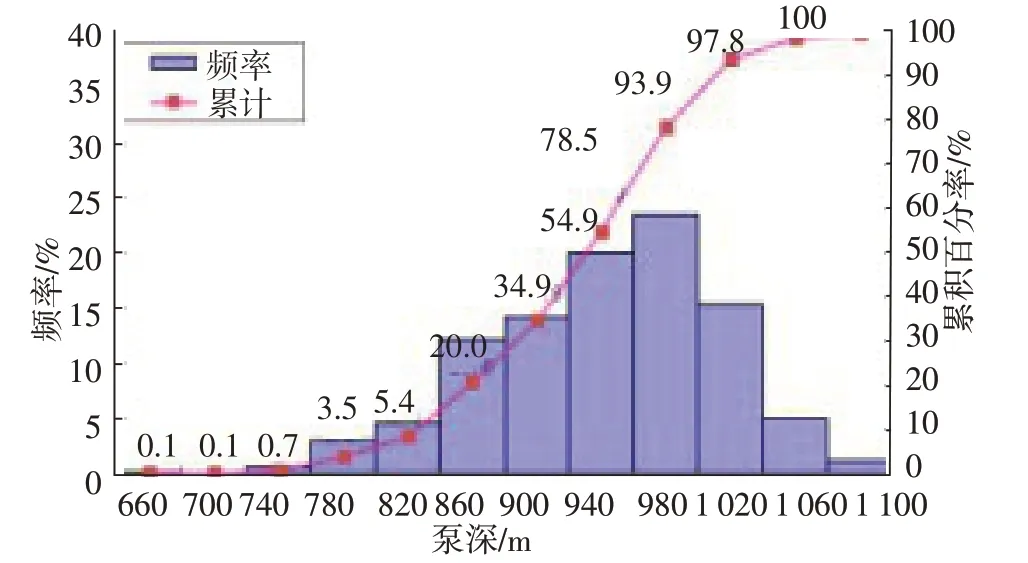

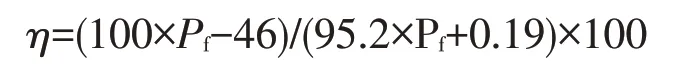

2.2.1重新确定动态控制图横纵坐标及边界

从产量最大化、能耗最低、经济效益最高3个角度对动态控制图边界条件重新定义,主要是流压上限的确定、泵效下限的确定、落实量油和液面线确定。螺杆泵的生产过程,流压和泵效在一定程度上反映了供排关系,分别选取流压和泵效为横纵坐标。泵效理论计算公式:

式中:Pwf为井底流压,MPa;h为泵入口到油层中部的距离,m;fw为含水率,%;RP为生产油气比,%;RSP为校正溶解气油体积比,%;B0为原油体积系数;Th为泵所在地层温度,K;P0为地面大气压力;Z为天然气压缩系数。

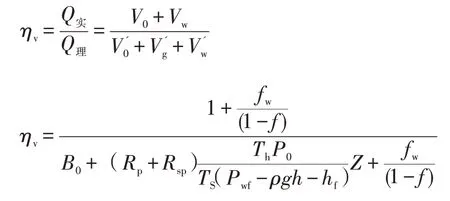

计算选取杏北油田地质参数,见表1。

表1 地质参数选值

由上式整理得:ηv=f(fw,L,Pf),此关系函数是容积效率与含水、泵深及流压关系式。

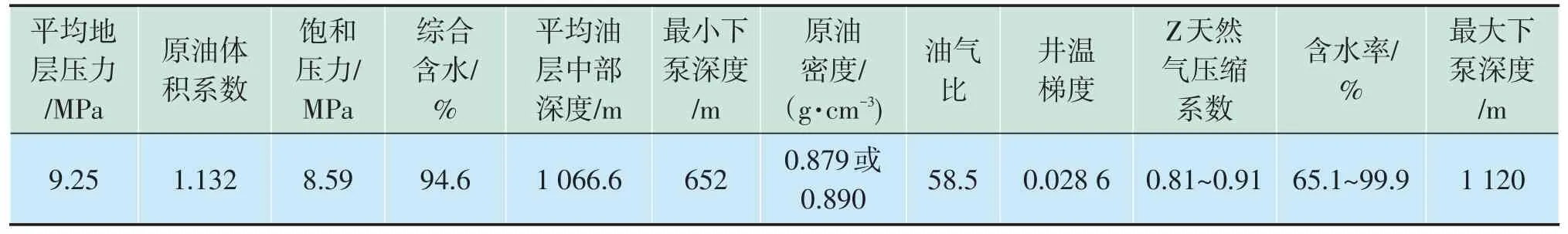

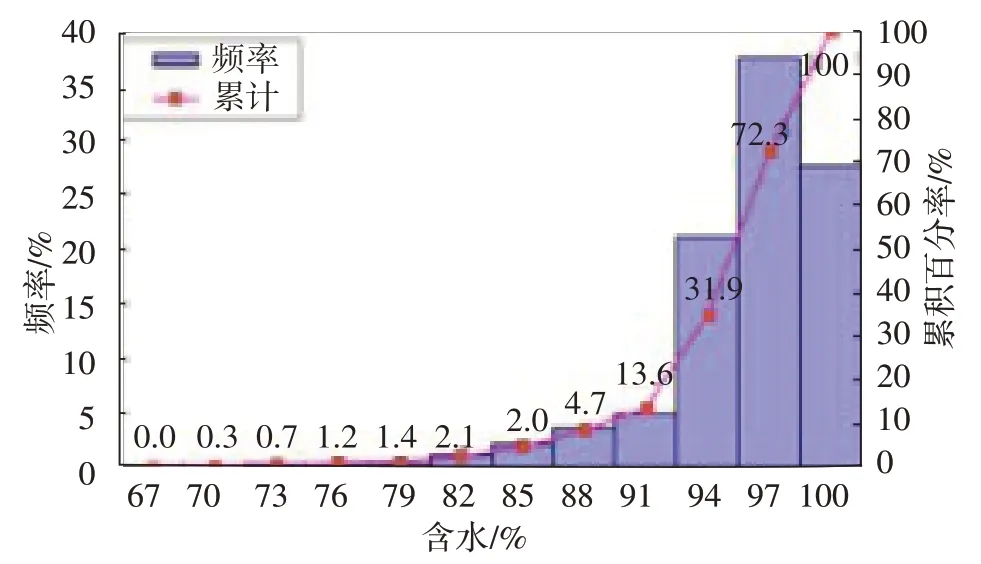

含水和泵深有一定的分布范围,由频率分布图(图5、图6)可以看出,部分范围的占比较低,不能反映参数的整体特性,因此选取含水下限为91%,泵深的上下限分别为820 m、1 020 m,两线之间的部分是螺杆泵井处于正常抽汲状态时泵效与流压的对应关系。

图5 螺杆泵井含水分布图

图6 螺杆泵井泵深分布图

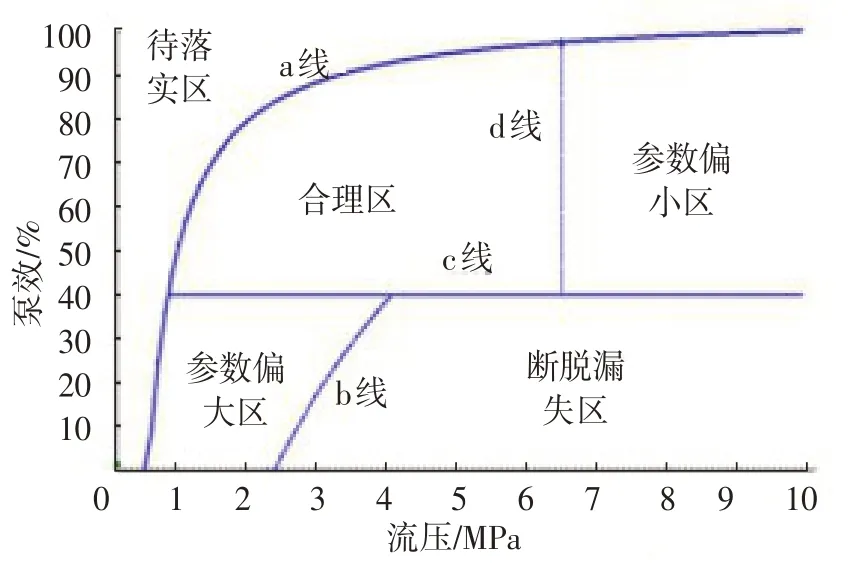

将含水91%和泵深820 m代入得图7中函数曲线a(泵效关于流压最大值曲线):

取含水99.9%和泵深1 020 m代入得函数曲线b(泵效关于流压最小值曲线):

曲线c(流压上限):流压大于饱和压力时,流压降低产量增加,流压降低到一定界限,产量反而下降,这一值为合理流压下限。计算得最小流压,与泵效理论关系公式计算出泵效下限为40%;

曲线d(泵效下限):根据螺杆泵井工作特性曲线,确定泵效上限为90%,反推流压上限6.5 MPa。

根据井底流压与泵效的关系最终完成了边界划分,如图7所示;并将动态控制图划分为工况合理区、参数偏大区、参数偏小区、待落实区、断脱漏失区5个区域。

图7 动态控制图边界划分

2.2.2建立动态控制图网络管理平台

软件重新修订后,连接Oracle数据库,读取单井基础数据;依托VS.NET平台,开发动态控制图绘制模块连接数据,建立螺杆泵动态控制软件,初步实现网页查询功能。

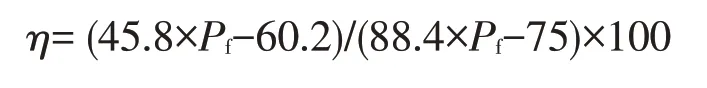

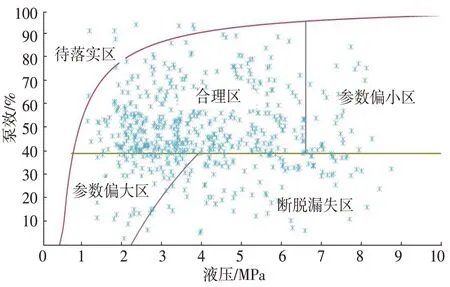

2.2.3结合生产进行应用

该软件进行应用后,可以通过线上查询指导分析螺杆泵井的工况,以泵效-流压数学模型为基础,方便快捷的将所有井反映在图8所示的图中。

图8 动态控制图应用图

通过查询分散在各个区域的单井在此图上的分布情况,实现螺杆泵井的量化管理;有利于问题井的及时发现和治理。

2.3 推进数字化管控,实现智能化管理

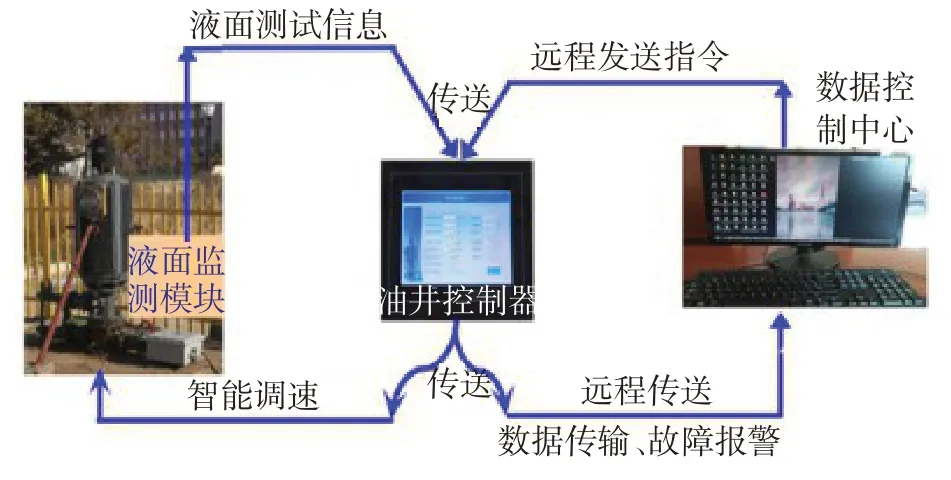

推进油田生产数字化建设和管理,已经成为油田可持续发展、高质量发展的新动能和新引擎,为企业智能生产、效益提升提供可能[5]。通过应用螺杆泵液面自适应举升技术实现了油田螺杆泵井管理数字化、智能化[6];通过对液面等间隔测试,经过分析、对比,采取定步长变频调速进行自动调控;同时油井控制器将获得的相关数据远传至控制中心后,经分析远程发送指令(图9)。

图9 工作原理图

该系统控制模块可人工设定油井的液面目标值,根据液面检测模块的数据信号,进行液面深度的自动计算,同时数据中心对数据进行汇总和分析[7],根据设定的目标值进行油井采油速度的智能分析与调整,最终稳定油井的采油状态。

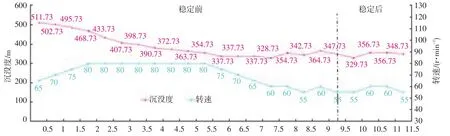

图10为某井应用后沉没度和转数变化情况。由曲线可以看出,该井由前期的高沉没度状态通过自动调整转速转变为后期的合理沉没度的生产状态;实现了油井的自动及精确控制,可远程监控油井的生产状态,减少了人力投入,对于油井的故障可第一时间发现并处理。

图10 某井应用后沉没度、转数变化曲线

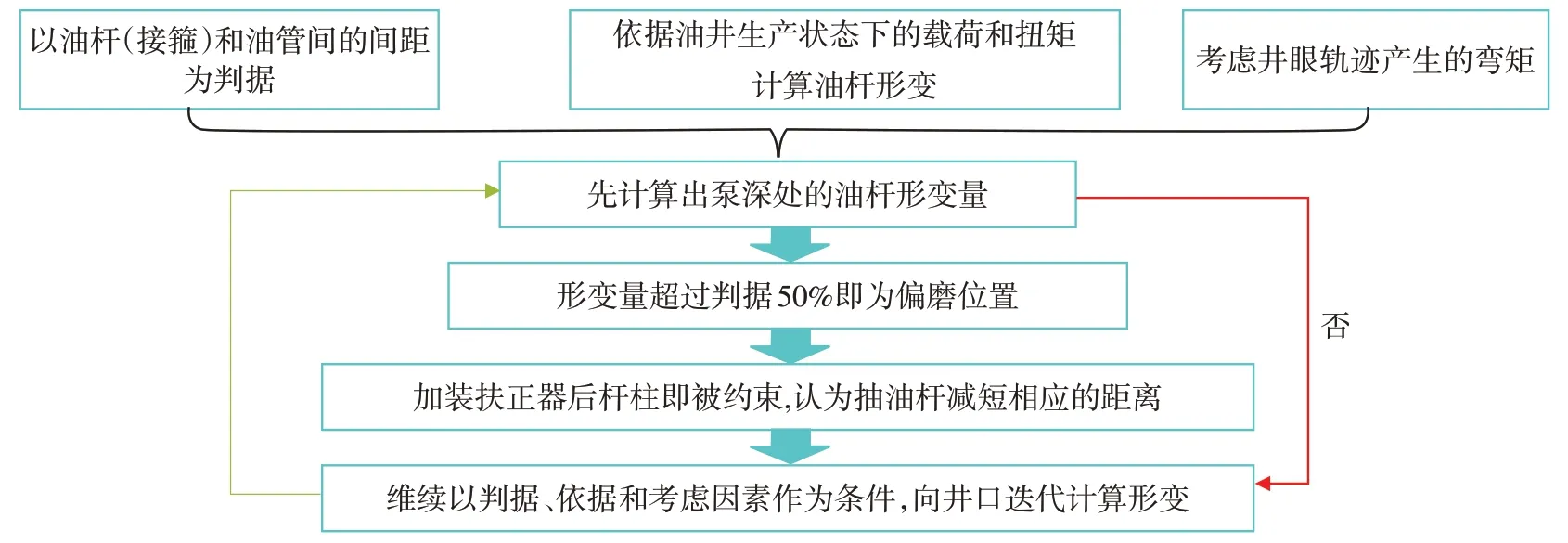

2.4 建立杆柱力学模型,优化扶正器分布

为减少螺杆泵井杆管偏磨及杆断脱作业井数,对螺杆泵井杆柱扶正方式进行优化。通过建立抽油杆轴向应力分布数学模型并模拟井眼轨迹三维形态图,综合分析抽油杆载荷分布,最终通过计算形成扶正器优化程序(图11)。

图11 扶正器扶正位置计算流程

利用模型模拟井眼运动轨迹,可有效指导井下工艺设计,特别是对于偏磨严重的井,通过受力分析可以合理地优化设计扶正器数量,有效延缓偏磨状态,提高了治理杆管偏磨治理水平[8]。

3 管理实践效果

在螺杆泵井质量管理实践中[9],通过不断改善技术,强化管理,降低了劳动强度、提高了工作效率。对GLB500及以下小排量泵入热洗辅助工具后,发现热洗时返回温度升高,压力平稳无憋压现象,热洗效果明显提升。应用螺杆泵井动态管理控制图,泵况诊断变为主动发现、提前治理的管理模式;液面自适应采油技术可实现螺杆泵井的数据采集、变频调速、故障分析等功能,以上两项技术的应用,实现了螺杆泵井工况量化诊断及智能高效管理[10]。通过建立杆柱力学模型优化扶正器分布,可有效减缓偏磨的影响,实现了螺杆泵井生产时率,利用率以及泵效等各项技术经济指标的全面提升;有效提高了生产效益。

4 结论

1)小排量螺杆泵井热洗效果不好的主要原因是排量低造成循环能力差以及携蜡能力差。

2)应用热洗辅助工具,可以有效提升螺杆泵井热洗效果。

3)应用螺杆泵井动态控制图可以实现螺杆泵井的量化管理;有利于问题井的及时发现和治理。

4)螺杆泵井液面自适应举升技术可以根据液面值实现变频调速、故障分析、产量计量等功能,实现了油井的自动控制。

5)建立杆柱力学模型并模拟井眼轨迹三维形态图可以有效指导螺杆泵井工艺设计,通过优化扶正器分布,有效延缓偏磨。