高铁铝土矿分步硫酸高温浸出的性能

赵爱春,张廷安,吕国志

(1.太原科技大学 材料科学与工程学院,太原 030024;2.东北大学 多金属共生矿生态化冶金教育部重点实验室,沈阳 110819)

高铁铝土矿指氧化铁质量分数高于15%的铝土矿[1],在自然界中储量大、有价元素总含量高,近年来引起国内外氧化铝研究者的广泛关注.据统计,中国高铁铝土矿储量可达15亿t[2],广泛分布于河南、山西、广西和贵州四省区[3-4].世界铝土矿资源中有近90%为高铁三水型[5],主要位于几内亚、巴西、澳大利亚、印度等国[6].

高铁铝土矿中铁与铝存在共生现象,嵌布关系复杂,且都未达到工业应用的单一铁矿和铝矿要求.因此,高铁铝土矿应用须以同时回收铁、铝为基础,实现综合利用的第一步即铝铁分离.目前针对高铁铝土矿铝铁分离的研究已有不少,大致可总结为 “先选后冶”[7-9]、“先铝后铁”[10-12]和“先铁后铝”[5,13-14].其中 “先选后冶”工艺相对简单、成本也低,但若铁、铝矿物赋存关系复杂,会影响铁铝分离效果;“先铝后铁”工艺能有效回收铝铁,可铁的质量分数过高会导致溶出的赤泥渣量较同品位低铁铝土矿高;“先铁后铝”工艺对极难处理的铝土矿铝铁分离效果好,却有着能耗高且所用添加剂会影响后续铁的提取等缺点.

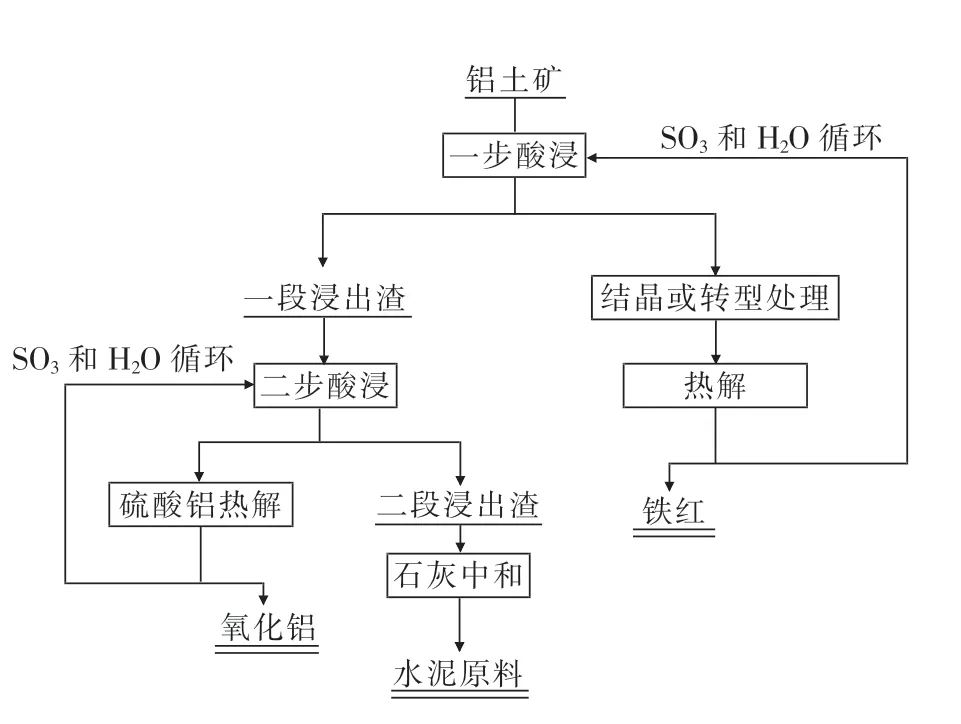

本文采用分步酸浸综合利用新工艺[15-16],即依据高铁铝土矿中铁和铝在低酸体系下的浸出特异性实现铁和铝选择性分步浸出.与常规方法相比,新工艺具有如下优势:①矿物中有价金属元素综合利用率高;②系统所用酸和水全部循环利用,基本达到零污染,实现无渣排放;③可同时获得氧化铁和氧化铝制品.本文主要针对分步酸浸综合利用工艺中第二步酸浸过程进行研究,考察液固比、温度及质量分数对一段浸出渣中铝的浸出效果影响.

1 实 验

1.1 实验原料

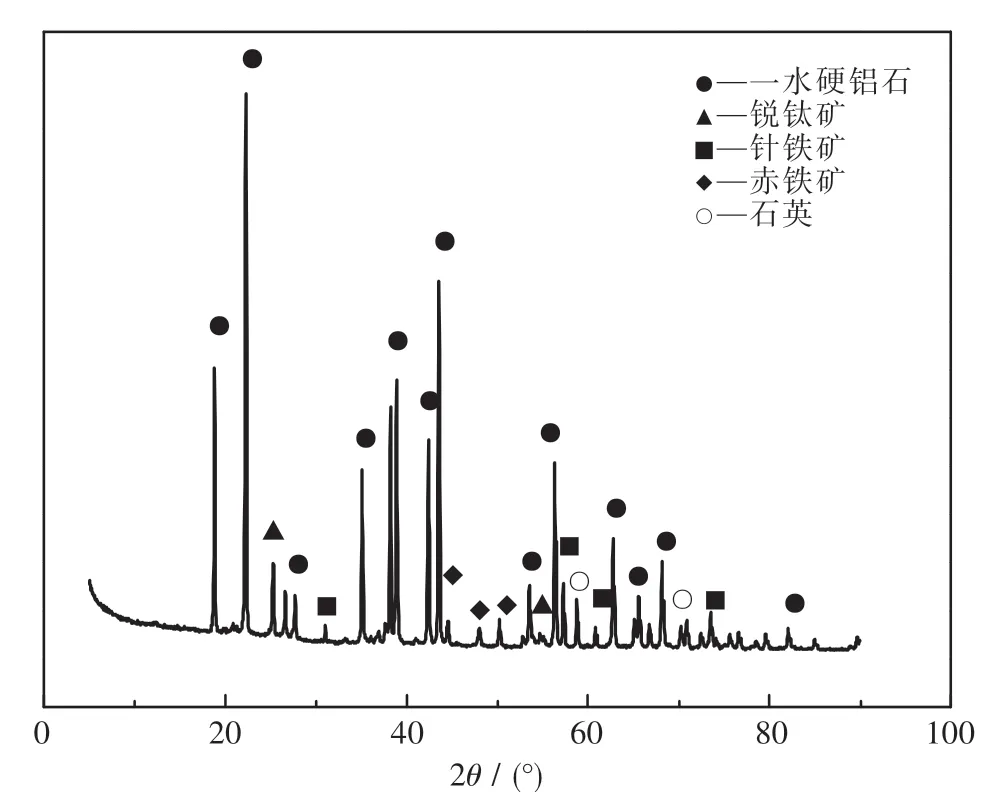

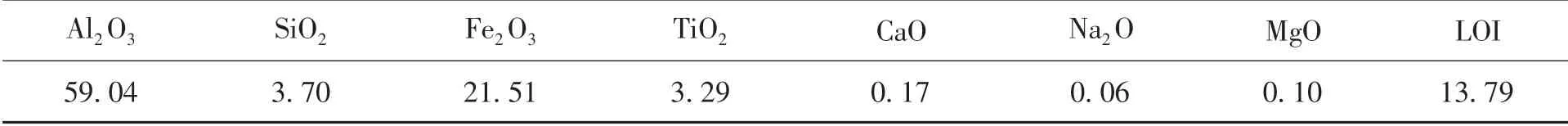

实验所用原料为广西田东地区的一水铝石矿.采用荧光光谱定性分析和化学全分析的方法对原料进行化学成分分析,结果如表1所列.并采用XRD技术对该铝土矿进行物相分析,结果如图1所示.

图1 铝土矿XRD分析Fig.1 XRD analysis of bauxite

表1 铝土矿的化学成分(质量分数)Table 1 Chemical compositions of bauxite(mass fraction) %

分析可知,广西田东铝土矿的主要物相组成为一水硬铝石,其次为赤铁矿、针铁矿和少量的锐钛矿与石英.其氧化铝含量较高,达到近60%,可是其氧化铁含量也高(在20%以上),如单纯使用拜耳法,会增大物料流量,使赤泥渣量增大,且再从赤泥中提取氧化铁,能耗较高.因此本文提出采用分步酸浸处理此种矿物.

1.2 实验工艺

实验所用酸主要为硫酸(对比实验所用酸为盐酸),浓度详见具体实验条件.实验所采取工艺如图2所示.

图2 分步酸浸综合利用工艺流程图Fig.2 Comprehensive utilization process of fractional acid leaching

1.3 浸出过程实验设备及计算

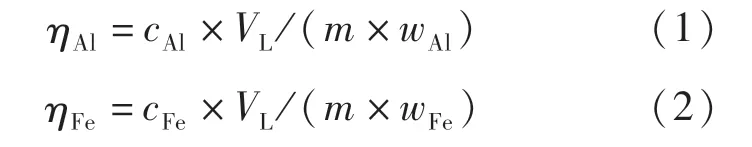

铝土矿酸浸实验采用的设备为KCFD2-10型高压釜.酸浸后浸出液中铝离子与铁离子的浓度由美国利曼公司生产的Prodigy XP型全谱直读发射光谱仪检测.铝、铁浸出率的计算公式为:

式中:ηAl为铝浸出率,%;ηFe为铁浸出率,%;cAl为液固分离后浸出液中铝离子浓度,g/ml;VL为液固分离后浸出液的体积,ml;m为浸出前固体物的质量,g;cFe为液固分离后浸出液中铁离子浓度,g/ml;wAl为浸 出 前 固体 物 中 铝的 质 量 分数,%;wFe为浸出前固体物中铁的质量分数,%.

2 实验结果与分析

2.1 盐酸浸出性能

为更好地体现分步酸浸综合利用工艺的优势,本文以盐酸为实验所用酸,做一组对比实验.

在转速为500 r/min、盐酸体积为300 mL的条件下,综合考察温度、时间、液固比及盐酸质量分数对铝土矿浸出性能的影响,其结果如表2所列.

从表2可以看出,当温度不足150℃、盐酸的质量分数低于30%时,铝的浸出率随时间和液固比变化趋势不显著,波动于20%左右,而铁浸出率一直保持在90%以上.当盐酸的质量分数为30%时,铝的浸出率在50%左右.当浸出条件变化至温度160℃、时间120 min、液固比20∶1时,铝浸出率也只达到78.08%.由此可知,若采用双循环法[16]进行盐酸浸出该一水铝石矿,一味升高温度或者提高酸浓度和液固比,都不能使矿物中的铝完全有效浸出,因此研究分步酸浸综合利用工艺更有意义.

表2 盐酸浸出性能Table 2 Leaching performance by hydrochloric acid

2.2 低温条件下硫酸浸出性能

在前期研究中[15],通过考察硫酸浓度、温度、时间以及液固比对铝土矿中铁与铝的浸出性能影响,得出一段酸浸工序中广西田东矿的最优浸出实验条件为时间60 min、温度100℃、液固比5∶1、硫酸质量分数20%.在该条件下,铁的浸出率为98.68%,铝的浸出率为3.02%,溶出比为32.68,可实现高铁铝土矿中铁和铝的良好分离.

图3为一段酸浸工序中最优条件所对应的浸出渣物相分析图.从图中可以看出,浸出渣的主要物相为一水硬铝石和锐钛矿,较原矿而言,含铁矿相在一段酸浸条件下已基本与硫酸反应以离子形式进入到浸出液中.这与一段酸浸实验结果铁的浸出率为98.68%吻合,故浸出渣中无铁相存在.

图3 一段酸浸渣XRD分析Fig.3 XRD analysis of primary acid leaching residue

2.3 高温条件下硫酸浸出性能

在分步酸浸综合利用工艺中,二段酸浸工序所用原料为一段酸浸渣,由于每次产出酸浸渣有限,且一段浸出过程中铁元素的浸出率已接近99%,几乎无残留铁存在,故不考虑一段酸浸渣中会有残留铁对二段酸浸浸出液的影响.为更好考察第二步酸浸工序中温度、液固比、质量分数对浸出渣中铝元素浸出效果的影响,故直接采用原矿进行相关实验.

2.3.1 硫酸质量分数对铝浸出性能影响

在液固比为10∶1、时间为1 h、温度为180℃、搅拌速度为500 r/min的条件下,考察硫酸质量分数对一段浸出渣中铝元素浸出性能的影响,结果如图4所示.

从图4可看出,随着硫酸质量分数升高,铝浸出率逐渐增大,当硫酸的质量分数为60%时,铝浸出率已高于95%.这是由于固体渣与硫酸进行液固反应,产生的硫酸铝溶于水进入溶液中,硫酸质量分数越高,越利于反应进行.但是,硫酸质量分数升高,反应物料密度增大,黏度随之增大,扩散速率变小,硫酸铝会黏附于固体微粒表面,阻止液固反应进一步进行.只有当产物硫酸铝迅速顺利脱离扩散进入到水溶液中,固体才可以再次暴露出崭新的反应界面,保证浸出反应的稳定持续,进而固体中的铝被全部浸出.故反应体系中必须有充分水分,而最好的方法就是将硫酸保持在适当浓度,所以选取硫酸的质量分数为60%.

2.3.2 浸出温度对铝浸出性能影响

在液固比为10∶1、时间为1 h、硫酸质量分数为60%、搅拌速度为500 r/min的条件下,考察温度对一段浸出渣中铝浸出性能的影响,结果如图5所示.

由图5看出,随着温度的升高,浸出渣中铝的浸出率在增大.这是因为温度对固体渣的浸出反应有着十分重要的作用.升高温度一方面可增加化学反应活性,提高反应速度;另一方面也有助于溶液黏度的下降,推动传质过程的进行——浸出剂中的氢离子和产物的扩散速度加快,使得浸出剂进入矿物晶格及产物进入溶液都更加容易、迅速,有利于铝的充分浸出.但当温度高于180℃时,铝浸出率增长曲线趋于平缓,继续升高温度对铝浸出率影响不大,同时升温也会要求浸出设备具有更高耐腐蚀性能,因此最佳浸出温度为180℃.

图5 浸出温度对铝浸出性能的影响Fig.5 Effect of leaching temperature on leaching performance of aluminum

2.3.3 液固比对铝浸出性能影响

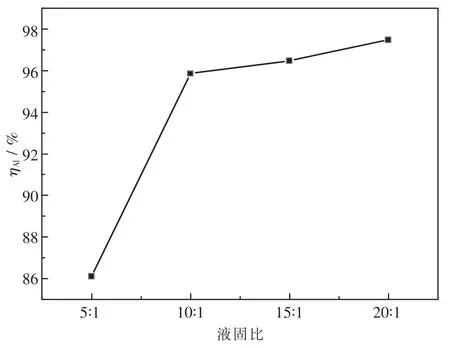

在温度为180℃、时间为1 h、硫酸质量分数为60%、搅拌速度为500 r/min的条件下,考察液固比对一段浸出渣中铝浸出性能的影响,结果如图6所示.

由图6看出,随着液固比增大,铝浸出率逐渐增大,当液固比高于10∶1时,铝浸出率曲线趋于平缓,综合考虑最佳液固比为10∶1.

图6 液固比对铝浸出性能的影响Fig.6 Effect of liquid-solid ratio on leaching performance of aluminum

综上所述,二步酸浸最佳实验条件为时间60 min、温度180℃、液固比10∶1、硫酸质量分数60%,在此条件下铝浸出率可达95.86%.

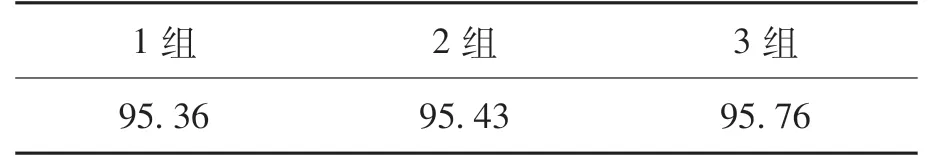

2.4 一段酸浸渣二步酸浸验证实验

对一段最优酸浸条件下所得渣进行洗涤直至中性,然后烘干,在温度180℃、时间1 h、液固比10∶1、硫酸质量分数60%,搅拌速度500 r/min的条件下进行3组二步酸浸验证实验,结果如表3所列.

表3 一段渣二步酸浸铝浸出率验证Table 3 Verification of aluminum leaching rate of primary residue in the second step acid leaching process%

从表3可以看出,采用一段酸浸渣进行高温硫酸浸出,铝的浸出率也保持在95%以上,与采用原矿高温酸浸结果基本保持一致.

3 结 论

(1)广西田东地区高铁铝土矿是采用分步酸浸综合利用工艺的最佳原料,通过此工艺可以实现铁和铝的良好分离.双循环法不适宜处理该高铁铝土矿.

(2)分步酸浸综合利用高铁铝土矿一段酸浸渣硫酸浸出最优浸出条件为硫酸质量分数60%、温度180℃、液固比10∶1,铝浸出率达95%以上.