基于交通事故统计的电池包底部碰撞研究*

王 月,辛鹏程,周大永,李 钢,唐 莉,王鹏翔

(吉利汽车研究院(宁波)有限公司,宁波315336)

前言

随着新能源汽车销量快速增长,相关的新能源车起火事件层出不穷,已成为国家和社会的焦点[1-2]。在《汽车产业中长期发展规划》以及《中国制造2025》的指引下,我国新能源汽车战略发展规划也日臻完善。新形势下,必须加强电动汽车安全测试技术研究,对电动汽车进行全面、合理的安全测试,从而更好地提升电动汽车的安全性能。国内各企业和高校已有不少研究成果:2020年3月,比亚迪推出了刀片电池[3],在公布的针刺穿透测试视频中,无明火现象,且穿透后电池表面温度仅有30~60℃,意味着当汽车遭受异物侵入,并伤及电池时,不会发生爆炸现象,可以有效地保护车内人员的安全。清华大学夏勇团队[4-5]研究了商用锂离子电池组件在不同冲击载荷条件下的力学响应,以及撞击后热逃逸的可能性。分析了不同加载条件下模块的机械、电气和热响应,并指出沿Z方向(电芯堆叠方向)的碰撞是相当危险的,由于产生的热量不能有效释放,极易形成火灾和烟雾。

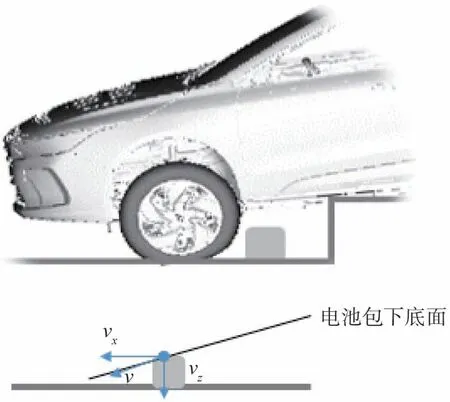

然而,电动汽车的实际使用过程中,底部滥用防护也是十分重要的。在车轮掠过有凹坑、凸起物或者石头路面等工况下,如图1所示,纯电动车底部极易受到撞击和剐蹭。同时底部滥用造成的损伤在电池底部,具有隐蔽性,甚至有些事故虽然在当时未发生短路起火,但后续安全性无法保证[7-12]。本文中以交通事故统计为基础,提出了电池包底部碰撞的两种典型工况,即:托底(下称向上撞击)和水平撞击工况,分析研究了不同工况撞击对电池包的损伤情况。

图1 不同路况示意

1 交通事故分析及工况定义

基于中国交通事故深入调查(China in-depth accident study,CIDAS)数据库、售后反馈及网络报道等来源对电动乘用车底部碰撞案例进行分析,可将底部碰撞归纳为以下几种:①撞击固定障碍物;②向上撞击;③撞到非固定障碍物且障碍物随之撞到车辆底部;④其他,如车辆发生翻滚、坠落等底部撞到障碍物。针对这几类事故统计如图2所示,发现向上撞击事故占比较多,约46%,其次为非固定障碍物,占比22%,再次为固定障碍物,占比13%,而其他无法归类的事故汇总占比19%,包含翻滚、坠落、多次撞击等。

图2 事故统计分类及占比

向上撞击即动力电池底面受到向上的挤压或撞击,该种工况载荷以垂直方向为主,使车轮之间存在高度差,如图3所示,该类场景最常见的情形就是上下路肩,在障碍物与电池包底部发生撞击时,电池包受到Z向的冲击,通常会造成电池底壳垂向变形。

图3 向上撞击和接触点冲击速度示意

《城市道路工程设计规范》立缘石当设置在中间分隔带、两侧分隔带时,外露高度150~200 mm;当设置在路侧带两侧时,外露高度为100~150 mm。施工误差要求是±1 cm。

车辆撞到非固定障碍物且障碍物随之撞到车辆底部的场景类似于动态球击或穿刺的情况,如图4所示。该种工况存在相对垂直向上的冲击速度,通常会造成电池底壳局部变形,严重时甚至会刺破内部芯体引发热失控。

图4 动态球击/穿刺示意

上述两种工况对电池包造成损伤的主要是由于Z向的冲击造成的,考虑到实际工况复现的可行性等因素,将其统一定义成向上撞击工况进行分析研究。结合不同实际场景,可以考虑用不同的地面障碍物(下简称地障)形式、台阶高度等因素来复现实际问题。

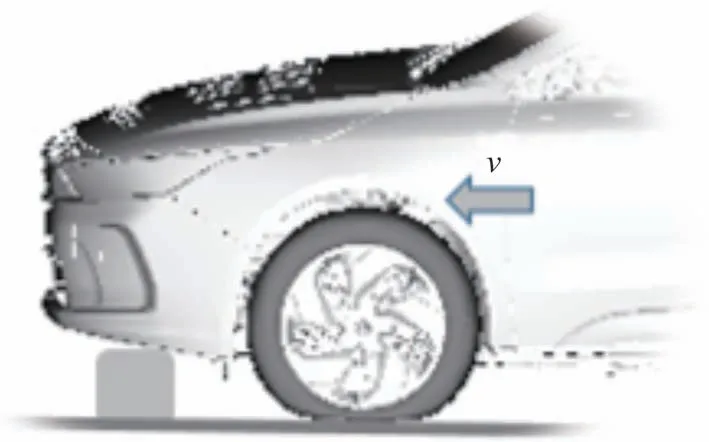

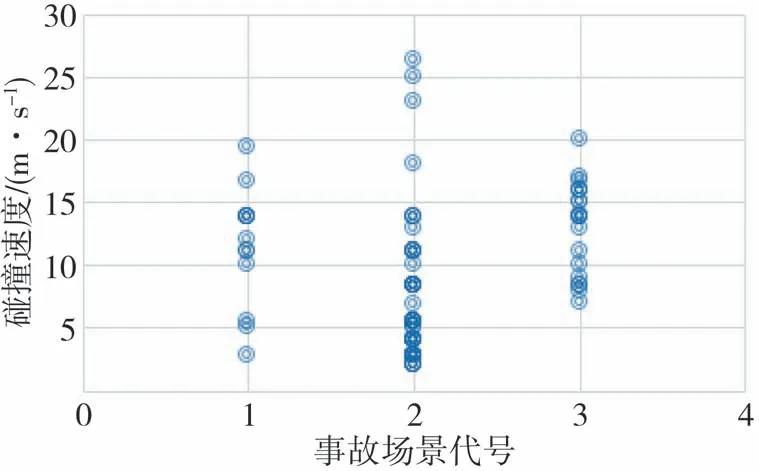

电池包被刮擦常见于路面凸起障碍物对车辆电池底板的刮蹭,该类型碰撞存在一个水平方向的速度,在经过固定的桩或柱时异物与电池包发生碰撞,如图5所示。此种工况下最大的风险是电池包前部被刮蹭到,从事故统计结果看,障碍物高度一般在150~250 mm之间,如图6所示;速度主要集中在20~50 km/h,即5~13 m/s,如图7所示。

图5 水平撞击示意

图6 障碍物高度统计

图7 车辆行驶速度统计

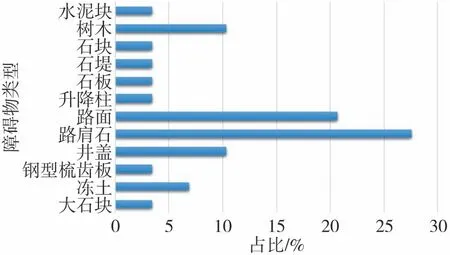

从图8可以看出,障碍物多数为刚性材料或类似刚性材料,如路肩石、路面、井盖等。因此分析研究可定义为刚性材料。

图8 障碍物类型统计

基于以上分析,将造成电池包受损的工况主要定义为以下两种,即向上撞击工况和水平撞击工况,各参数见表1。

表1 不同工况参数定义

2 仿真分析研究

基于对实际事故调研结果,将事故场景转化成可分析的工况,对不同类型工况进行仿真分析。本研究选取一款轿车进行分析研究,其电池包的布置形式如图9所示。电池包固定在底板下部,且固定点位于地板下纵梁上,电池包前部靠近中通道前部;在副车架与电池包之间位置设计有防护横梁结构。

图9 电池包布置示意

2.1 向上撞击工况仿真分析

由于碰撞分析中很难直接分析车辆不同时刻速度与车辆姿态的变化,因此在碰撞分析之前首先基于动力学分析确定在向上撞击工况中车辆运动姿态与电池包受损严重的工况。

基于事故调研结果设定仿真分析相关参数,选取台阶高度150和200 mm分别进行分析,试验速度为20和25 km/h,采用同一种障碍物进行动力学仿真分析,如图10所示,研究不同台阶高度与速度对电池包的影响。分析结果如表2所示,在速度20 km/h、台阶高度200 mm时,对电池包底部的刮擦最为严重,此时Z向速度为1.1 m/s,电池包侵入量为30 mm,而台阶高度为150 mm时,电池包接触时刻的速度为0.67 m/s,电池包的侵入量为7 mm,变形量相对较小。速度更高时,车辆将从地障上面越过,不会对电池包底部造成损伤。

表2 某车型分析结果对比

图10 动力学分析示意

将动力学分析中确定的损伤严重工况的车辆运动姿态结果输入到碰撞分析模型中进行碰撞仿真分析,如图11所示,确定在此工况中电池包底部受到的损伤情况,同时研究不同地障对损伤情况的影响,设计的几种地障形状如图12所示,有立方体、长方体、蘑菇头、半球头和锥体等。

图11 碰撞分析示意

图12 不同形状地障示意

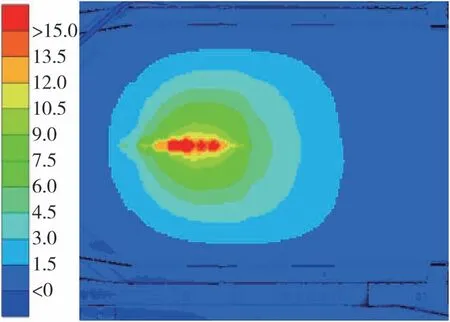

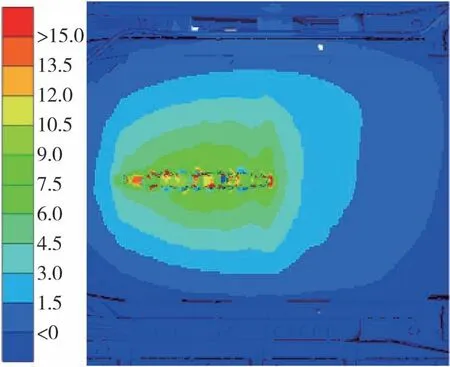

对不同形状地障撞击进行分析的结果对比如表3所示,在电池包底部不出现失效的情况下半球头的底部侵入相对较大,其中下壳体的侵入量为21 mm,冷却水道侵入量为4 mm,侵入情况如图13所示。而锥体与电池包撞击后会直接导致电池包底部壳体失效,直接影响到电池包的性能,如图14所示。

图13 半球头底部侵入情况

图14 锥体侵入情况

表3 不同形状地障撞击结果对比 mm

2.2 水平撞击仿真分析

基于事故分析结果,电池包底部受到水平撞击,撞击物一般为圆柱或突起,会对车辆底部造成明显损坏的场景,结合事故分析结果碰撞速度选择30 km/h,碰撞物与电池包重叠量30 mm,障碍物形状为半球头,球头直径150 mm。图15为仿真分析模型示意,分析结果如图16所示。该车型在电池包前部设计有横向的防护结构,同时最小离地高度位于副车架位置,因此发生底部刮擦,副车架与电池包的防护结构可以很好地起到缓冲作用,因此损伤较大的位置在副车架区域;电池包前部受到轻微磕碰变形。

图15 水平撞击工况分析示意

图16 水平撞击工况变形情况示意

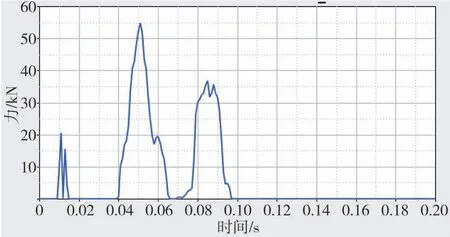

图17 为水平撞击工况的受力情况。由图可见:第1个峰值是地障与动力总成接触而产生,但由于动力总成与地障的Z向重叠量较小,因此产生的接触力也较低;第2个峰值是地障与副车架的接触而产生,由于副车架是整车的最小离地间隙位置,因此地障与副车架的重叠量较大,因此产生了较大的撞击力,约55 kN;第3个峰值主要是地障与防护横梁和电池包前部的接触而产生,力值为35 kN。

图17 水平撞击工况受力情况

通过分析发现:此种工况电池包受到的损伤情况与车辆的最小离地高度位置和电池包前部是否设计有防护结构有关。因此,安全的设计方案如下:

(1)总布置时,电池包不应处在车辆的最低点,万一别无选择时,应在电池包前部设计有防护结构,在水平撞击中防护结构可以阻断障碍物对电池包的直接撞击,同时发生撞击后,使得车辆有腾空的动作,可以减小对电池包的直接撞击;

(2)建议副车架本体与电池包之间设计有高度差,建议大于10 mm。因为副车架本体结构较强,可以很好地抵挡水平的直接撞击;

(3)冷却密封结构不得布置在电池包的前部位置,如图18所示,如必须设计在前部须设计有保护结构;

图18 冷却密封布置在前部示意

(4)为避免向上撞击对内部电芯造成损伤,电池包底板宜设计成带型腔的结构,如图19所示。

3 结论

(1)通过对实际事故调研结果总结出造成电池包底部损伤的典型工况:①撞击固定障碍物;②向上撞击;③撞到非固定障碍物且障碍物随之撞到车辆底部。

(2)分析表明:造成电池包底部损伤的工况可归结为两种,即向上撞击和水平撞击两种工况。

(3)不同工况分析结果表明:在向上撞击工况中不同地障对电池损伤程度存在较大差异,其中锥体地障可直接导致底壳失效;在不失效的条件下,半球头的损伤较为严重;说明水平撞击工况中整车最小离地间隙位置和电池包前部防护结构的设计对该工况有重大影响。