基于骨架法形态分析的无余量装配机翼质量控制技术

高玉峰

(航空工业沈阳飞机工业(集团)有限公司,辽宁沈阳 110000)

国产装配机在开发设计过程中,首次提出了“以骨架形态作为开发基准”的装配方法,此项方法的提出弥补了我国数十年技术开发过程中原有装配技术的缺陷。在原有的装配技术中,我国一直沿用原苏联的“以装配机外形与结构为基准”的开发技术,但新技术的引进,不仅解决了原有装配技术在使用过程中存在的精度方面问题,同时也为我国现代化装配制造行业的发展提供了一个新的发展空间[1]。相比常规的装配方法,无余量装配是一种集成了数字化技术的装配技术,其中涉及不同构件的协调化处理、精准度计算、容差均衡配比等内容。目前,相关此方面的研究在我国仍属于一个初步研究阶段,与之相关的工程成果较为薄弱,无论是在技术使用层面,或是在质量管理层面,均存在不同程度上的问题。为了提高无余量装配机在完成开发投入使用后的质量,技术单位对基于骨架法的装配机翼形态结构特点进行了分析,经过综合分析发现,此种机体结构中,零构件的质量占比较高,在使用中的抗疲劳性能较强,整体壁板与外部形成一种气动结构,并且,机体的连接部位较少,可承载较高的飞行任务量。为了实现将此种装配式安装技术推广到市场应用,本文将在原有技术的基础上,结合骨架法对其形态进行分析,设计一种针对无余量装配机翼质量的控制技术,以此种方式,为我国装配制造行业的发展提供一个新的指示方向。

1 基于骨架法形态分析的无余量装配机翼质量控制技术

1.1 构建无余量装配机翼容差分析模型

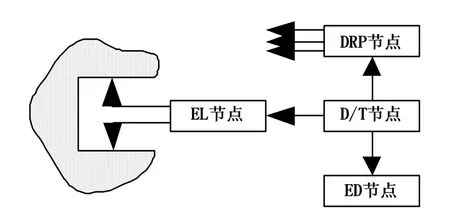

为了落实对无余量装配机翼在集成装配过程中的质量控制,需要在开展相关研究前,进行装配机翼的容差分析。本章在开展此方面的研究中,选择以构建容差分析模型作为基准的方式,进行装配机翼容差的综合分析。在此过程中,引进B-rep 理念,将装配机翼的边界条件作为建模标准,根据装配机翼的实体结构,对实体构造进行高层次虚化[2]。并在完成对结构的虚化处理后,建立虚化接口与前端的直接联系,以此种方式,实现实体结构与装配机翼虚化结构的对接,确保完成对其的装配处理后,通过对连接效果的解读,可实现对结构容差的分析。其中基于B-rep 理念的装配机翼实体模型可以是一种名义上的实体,参照模板结构对应信息的交互处理,可以实现对模型参数的定义[3]。以此作为建模标准,可将容差分析模型划分为四个主要节点,对应的节点分别为容差数据生成节点,实体结构基准参考框架节点、实体与虚体结构互联节点、公差节点。四个节点在模型中对应的参数可以表示为:ED、DRF、EL、D/T,对接模型中各个节点信息,生成对应的装配机翼容差分析模型。如图1 所示。

图1 无余量装配机翼容差分析模型结构

按照上述图1 所示的结构,完成对装配机翼容差分析的建模,在此基础上,基于CSG 结构树的原有特征,进行机翼容差的分析。由于基于CSG 结构树的容差信息表达内容中可能存在冗余信息,所有信息均在一个相同层面上,难以进行装配机翼容差分析过程中更高层次数据的描述[4]。因此,可定义此时装配机翼实体结构在终端表现为一个二维平面,通过面→边关系的表达,进行实体元素间基本关系构成的描述。在进行容差描述时,根据装配式结构的特点,在终端成像设备上进行机体与机翼关系的表达,并根据表达过程中的缺失信息,进行约束条件的设定,对应的约束条件包括装配机翼各个构件单元衔接约束、尺寸约束、余量约束等。在掌握装配过程中的约束条件后,结合实体结构的信息模型,计算不同装配构件的尺寸链关系,按照此种方式,便可以得到一个针对无余量装配机翼的标准容差分析结果。根据得到的结果,在基础分析报告上进行容差结果的协调化处理,将容差数据与构建的实体装配机翼模型进行对接,通过容差信息的反馈渠道,便可以掌握容差分析结果是否有效。

1.2 基于骨架法形态分析的机翼结构配准

在完成对装配机翼的容差分析后,引进骨架法,对装配机翼结构进行形态分析,并以此为标准,进行装配机翼结构的配准。在此过程中的配准流程为:将装配机体的大梁结构与翼肋结构按照假设标准进行定位,在其上层张贴一层蒙皮或隔板,使用钢板带、橡皮绳或卡板等结构,将定位的结构与机体骨架结构进行衔接,再使用蒙皮或隔板,对衔接结构进行铆接[5]。此种以装配机翼骨架外形作为标准的结构配准方法,在集成装配过程中是存在一定误差的,并且产生的误差是“由内向外”的,属于一种累积产生的误差。即在铆接的第一层产生的误差可能为0.01mm,但此种误差倘若没有及时进行校正,会随着装配结构进行累积。在现有0.01mm 误差的基础上,继续对装配机翼骨架结构进行铆接与绑定,累计的误差便可以表示为0.01+0.01+…+0.01,最终产生的配准误差将映射到装配机翼外形上。

通常情况下,装配机翼的配准误差主要由下述四个方面导致,分别为制造装配机翼构件过程中外形误差、装配误差、厚度匹配误差、铆接过程中由于贴合不紧密产生的误差。以骨架法作为外形质量分析的依据,进行装配机翼外部形态累计误差的计算。计算公式如下:

公式(1)中:ΔH 表示为机翼结构配准过程中外部形态累计误差;ΔS 表示为由于制造装配机翼构件产生的外形累计误差;ΔA 表示为由于装配行为造成的累计误差;Δδ 表示为由于蒙皮或隔板厚度不均导致的累计误差;ΔG 表示为蒙皮或隔板与装配机翼结构贴合不严密导致的累积误差;C 表示为形变误差;i 表示为形变点(对应的取值为1~max)。

在完成上述相关计算后可知,装配机翼结构配准误差是由于多个因素共同诱发的,要在真正意义上实现对机翼外形的配准,应当合理地控制上述计算公式提出的多种误差。根据计算结果,进行ΔS、ΔA、Δδ、ΔG、C 等参数结构的调整,以此种方式,提高配准的精度。但在此过程中应当注意的是,由于ΔG 导致的配准误差是无法避免的[6]。因此,可在进行蒙皮或隔板与装配机翼结构贴合处理时,按照骨架分析法,对蒙皮或隔板的外形进行综合分析,根据对机型的定位,辅助使用撑杆结构,将蒙皮或隔板尽量紧密地贴合在机翼上。并在有必要的情况下,使用补偿构件,将结构进行对接处理。相比常规的配准方法,此种配准方式产生的误差是一种“由外向内”的误差,而此种累计误差是可以通过增设补偿结构的方式进行消除与弥补的。

1.3 无余量装配机翼余量装配补偿

在确保无余量装配机翼的配准精度与误差可以得到预设要求后,可在装配结构的过程中,采用余量补偿的方式,进一步提高装配机翼的质量。在此过程中应明确,余量补偿是装配机翼中不可或缺的重要步骤,但增设此操作步骤会在一定程度上增加装配工作的任务量,并在某种程度上延长装配机翼的工作周期。因此,需要在补偿工作中,采取有效的措施,进行给定准确度的适配,并结合补偿过程中的经济适应性,进行余量装配补偿[7]。同时,在补偿时应注意所有执行的补偿行为,不得影响到机翼的原有性能、不得出现增重、过度表面保护等问题。需要在无余量装配机翼补偿处理时,选择零件与装配构件处于交接状态入手。例如,在装配机翼的填角与翼盒的上部、下部连接壁板位置,预留13.0mm~18.0mm(精准到15.0mm 为最佳)的余量,余量与翼箱上部、下部连接壁板进行钻孔连接处理。在装配机翼的外翼前缘进行下壁板连接,为选择的蒙皮与隔板预留13.0mm~18.0mm 的余量。

在完成对补偿余量的预留后,在装配机翼III 与II 悬挂支架位置,进行支臂的衔接,连接孔周围需要预留1.0mm~3.0mm的余量。在此基础上,协调基准外形,对预留的余量进行工艺补偿,完成相关结构的参数补偿与处理后,进行机翼实体结构的三维虚化建模,进行构件的反比,只有构件的实体结构与预设建模骨架误差控制在±0.05mm 范围内时,才能认为预设的结构符合无余量装配机翼的质量需求。综合上述分析,完成基于骨架法形态分析的无余量装配机翼质量控制技术的设计与研究。

2 实例应用分析

结合上述论述内容,在引入骨架法形态分析的基础上,针对无余量装配机翼的质量问题,从理论角度提出了一种全新的控制技术。

为了进一步验证该控制技术在实际应用中的可行性以及应用效果,本文选择以某机翼生产厂加工生产的无余量装配机翼作为研究对象,在对该机翼结构进行加工和生产的过程中,引入本文上述质量控制技术。

已知本文选择的机翼结构骨架外形需要通过A05 肋外形、A06 肋外形、A07 肋外形、A08 肋外形和A10 肋外形完成协调,在前端包含一个H7-1650-56 型号接齿板结构,还包括中外翼襟翼舱、外翼副翼舱、襟翼、副翼等结构。由于该机翼结构相对复杂,因此采用以往质量控制技术很难满足其质量控制精度要求,需要一种全新的控制技术应用。将本文控制技术应用到该机翼生产加工当中,能够针对不同部件、段件、板件、组合件等结构对其质量进行全面控制,并实现对各结构上偏差、下偏差、余量等数据的展示,实现对机翼的质量控制。

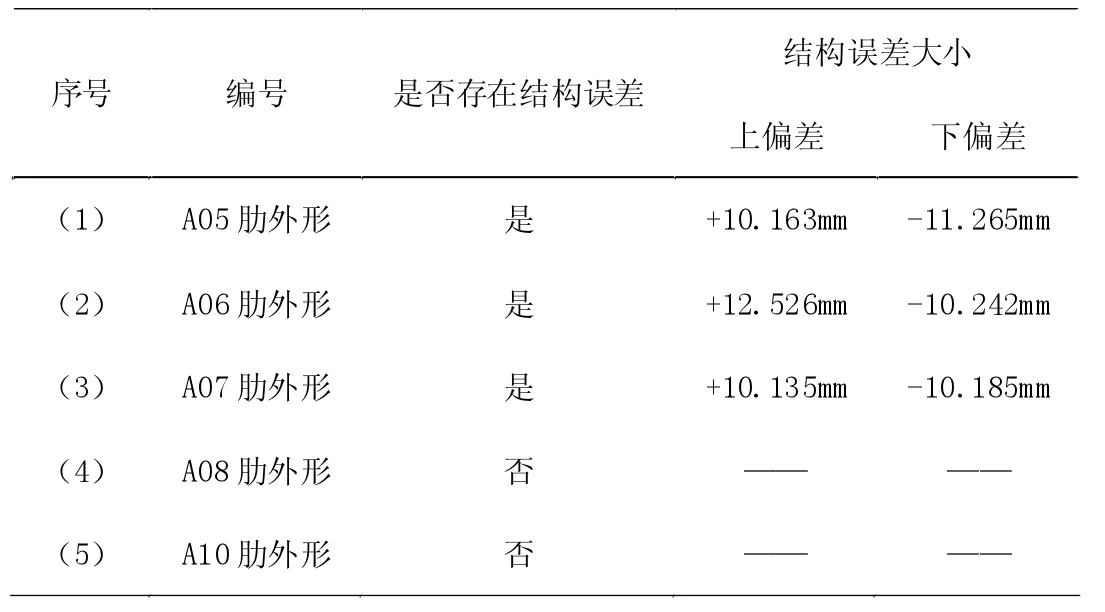

为了进一步验证该控制技术在应用过程中的质量控制精度,选择将上述五个不同编号的肋外形结构作为研究对象,通过人工增加数据误差的方式,将其中A05 肋外形、A06 肋外形、A07 肋外形设置为存在结构误差的机翼构件,利用本文质量控制技术对其进行测量控制,并以此判断本文质量控制技术是否能够找出存在结构误差的机翼构件。完成对机翼结构参数的测量后,利用下述公式(2)计算得出各个结构的误差大小:

公式(2)中,σ 表示为机翼各个结构的误差大小;P 表示为通过本文提出的质量控制技术测量得出的机翼结构数据;P'表示为无余量装配机翼设计图纸中各结构的尺寸数据。按照公式(2)计算得出各个机翼构件结构的误差,并将上述操作流程得出的结果记录,绘制成如表1 所示。

表1 本文质量控制技术应用效果分析

从表1 中得出的应用结果可以看出,通过本文提出的质量控制技术确定了存在结构误差的机翼构件为A05 肋外形、A06肋外形、A07 肋外形构件,并且分别针对其上偏差和下偏差给出了明确的数值。通过上述结果得出,本文质量控制技术在应用过程中准确找出了本文上述设定的三个存在结构误差的机翼构件,针对各个机翼构件结构误差的测量精度能够达到0.001mm,即构件结构误差的测量精度能够精确到小数点后三位,因此,可以认为此项研究具有十分重要的意义。

在本文控制技术实际应用中,通过上述操作确保最终生产出的机翼各个构件的精度均满足设计时的各项精度要求,达到提高机翼整体加工生产质量的应用效果,为机翼生产企业提升整体生产加工质量提供更加可靠的技术条件。

3 结论

本文结合骨架法的应用,对装配机翼形态进行分析,以此为依据,设计一种针对无余量装配机翼质量的控制技术。并在完成设计后,采用实例应用的方式证明了,设计的成果在实际应用中,能够在完成生产前对其进行装配补偿,确保最终生产出的机翼各个构件的精度均满足设计时的各项精度要求,从而达到提高机翼整体加工生产质量的应用效果。但相关装配机翼的研究是一项较为漫长的过程,仅通过此次实验便证明设计的技术具有一定效果,是不可行的。因此,还需要在后期的相关研究中,加大对质量控制技术检验的投入力度,只有通过多次实例检验后,证明本文设计的技术在质量控制方面的成功率超过99.0%,才能在后期将此项技术真正投入市场使用。