油浆资源化利用技术研究进展

任蕊,张国辉,李芬芬,朱瑞龙,皇甫慧君,曹晨茜,张文存

(陕西省石油化工研究设计院,陕西 西安 710054)

世界经济的每一次重大转型都与能源变革息息相关,储能技术的突破与普及,对化石能源为主开发利用方式有革命性意义。超级电容器作为一种新型储能装置,具有充放电时间短、循环性能好、安全性能好、功率高、使用寿命长、绿色环保等优势,广泛应用于国防军工、交通运输、工业电子、汽车工业、消费电子、发电与智能电网及绿色储能等重要领域。超级电容器核心关键之一是电极材料即对超级电容活性炭的技术要求极高,既要具有高比表面积,高度发达的孔隙结构和合理的孔径孔容分布以及优异的孔构造,同时还要求具有特定的孔表面物化性能。目前国内外研发者众多,但基本只有日本可乐丽公司产品能够满足市场产业化要求,我国的核心材料和生产技术依然受制于外,这已成为我国超级电容器产业实现自主研发的重要瓶颈[1-5]。

当今石油资源占据了世界能源消耗的35%以上,石油资源仍然是世界能源的核心“硬通货”[6]。BP公司曾在2017年报道过世界探明石油储量相比20年前增长了1.6倍之多,数据显示表明连续多年的上涨趋势彻底宣告了石油峰值破产的理论。我国每年加工近8亿t石油,其中油浆含量达到了1.6~1.8亿t,油浆是重油催化工艺过程中所产生的一种性质极为特殊的副产品,含有40%左右的芳烃,且多为3~5环短侧链稠环芳烃,分子量分布窄,是生产石油针状焦、炭黑、超级电容炭等新型材料的优质原料。但是,由于裂解油浆中含有大量催化剂颗粒及灰分,催化剂粉末的存在会带来麻烦,完全限制了该油浆在新型炭材料领域作为原料利用,多年来油浆的出路问题成为炼油企业一直困扰着的难题。因此,油浆的无害化、减量化、资源化利用开发研究已成为油浆处理技术发展趋势,迫在眉睫[7-9]。

1 油浆的特性分析

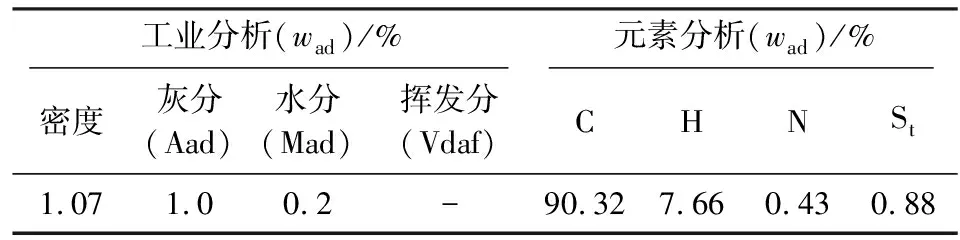

油浆是催化裂解的低附加值产品,主要是由大量的长链烃类物质和少量的催化剂颗粒及灰分组成。常温下,油浆呈黑色半固态状,加热后呈液体状态,同时随着温度的升高,其黏度逐渐降低,流动性加强。馏点(50%)≥455 ℃,馏点(70%)≥530 ℃。油浆典型数据见表1。

表1 油浆典型数据Table 1 Typical oil slurry data

油浆的特点是密度大,芳香烃含量比例较高,氢碳原子比低,残碳值高。油浆中含有的不同灰分各有不同的用途。油浆中饱和分及部分低缩合的芳香分仍是优质的催化裂化原料,它们可以进一步裂化成轻质馏分,诸如,含有的饱和烃具有较好的催化裂解性能,可以作为催化裂化原料,大量的芳烃裂化性能差,可用于作为生产高附加值化工产品的原料。油浆中的胶质及部分高度缩合的芳香分沥青质在催化裂化反应中主要发生缩合生焦,它们是焦炭的主要来源。诸如,其中的芳香烃分子量分布窄,多数为短侧链稠环芳烃(多为2~6环结构),胶质沥青质,灰分、硫、氮含量均较低,都是生产炭素材料的优质原料[10-16]。

2 国内外油浆处理技术研究

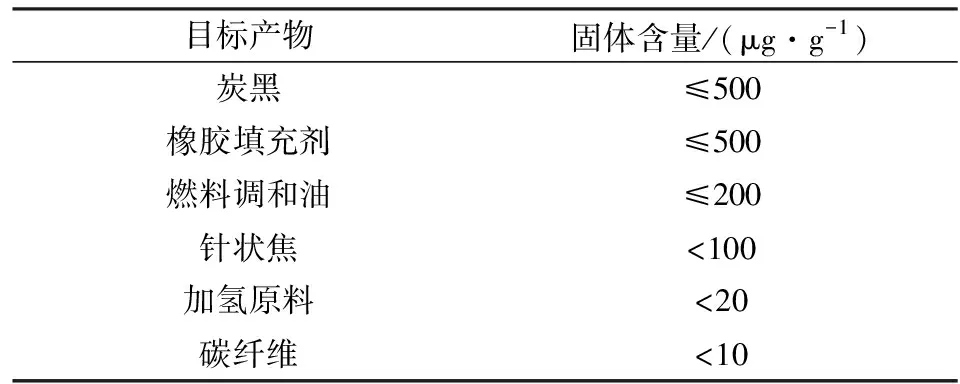

油浆中含有大量的稠环芳烃(3~5环),是生产针状焦、炭黑、碳纤维、塑料增塑剂、橡胶软化剂及交通道路沥青、填充油及导热油等化工产品的优质原材料。然而油浆含有的固体催化剂粉末较多,会磨损加热炉火嘴,导致加热炉管表面积灰,热效率下降,催化剂粉末的存在则会给抽提塔操作以及溶剂回收带来麻烦,严重影响下游深加工产品的质量。油浆的产量随着重油催化加工原料重质化越来越大,解决其出路问题就显得至关重要,要实现油浆资源化利用的关键技术就是要对油浆中的固体催化剂粉末颗粒进行分离脱除处理,脱除掉其中的催化剂颗粒、金属物质及其他灰分,有效地降低灰分的含量,提升其品质,提高收率,从而满足不同用途产品的质量要求,但在不同行业领域的应用中,不同目标产物对油浆中固体含量要求不同,且对其固体含量有严格的标准要求,见表2。近年来,国内外对油浆净化处理技术开展了大量的研究工作,诸如沉降分离技术、离心分离技术、过滤分离技术、静电分离技术和酸洗脱灰技术等[16-22]。

表2 目标产物对油浆中固体含量要求Table 2 The target product requires the solid contentin the secondary residue

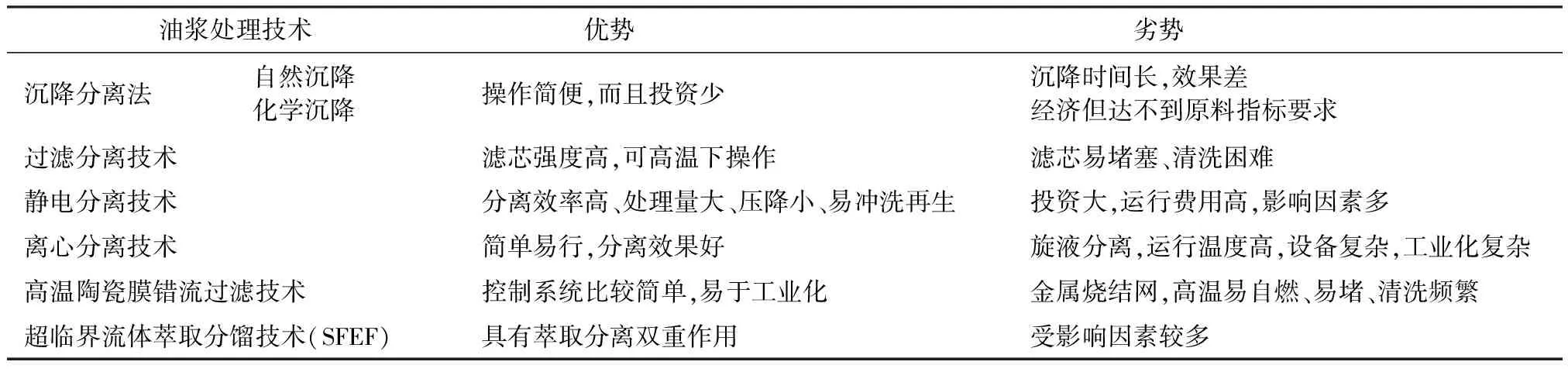

2.1 沉降分离技术

沉降分离技术主要是指依据固体物与液体介质密度相差悬殊原理使其分离的一种方法。该方法对料液中固体物含量少,粒子细而轻者不宜使用。常见的沉降分离技术主要包括自然沉降和化学沉降两种方法。油浆中催化剂细粉的自然沉降分离法是早期催化油浆净化采用的主要方法,是将油浆中催化剂细粉靠自身的重力自然下沉达到分离效果。由于油浆中的灰分粒径范围在1~80 μm之间,20 μm以下微粒占比较多,同时油浆中的沥青质、胶质对沉降分离催化剂颗粒具有一定的阻碍作用,所以纯靠重力作用沉降分离效果较差,净化不够理想,故该法已被淘汰。化学沉降法是通过添加沉降剂来实现油浆中灰分的净化脱除,相比较自然沉降方法显著提高灰分沉降速度和脱除程度,目前市场上常见的沉降剂有复配的无机絮凝剂和有机絮凝剂,使用后脱除率达到86.47%,油浆中固含量最低可降至 0.65 mg/g。另外采用破乳-絮凝沉降分离工艺,油浆中灰分含量可降至 100 μg/g 以下。化学沉降法是近年来发展起来的一种经济有效的方法,该法不但操作简便,而且投资少。

2.2 过滤分离技术

过滤分离法是采用微孔材料通过调节微孔孔径将油浆中灰分除去以达到不同的分离效果,以确保分离净化后的油浆质量满足其深加工的指标要求。过滤分离技术的核心关键点就是过滤器的滤芯材料和反冲洗方式。针对油浆分离净化处理选择的滤芯材质通常为丝网烧结的多孔金属或者不锈钢粉末,过滤孔径范围一般为0.1~20 μm,该材质的滤芯强度较高,高温下条件操作可承受较高的压力差。从技术可靠性方面来看,国内许多炼油厂都引进该项技术及过滤装置来处理油浆,但是由于整体系统工艺操作复杂、滤芯易堵塞、难清洗再生(平均1~2 h更换一次,维护费用高)、运行不稳定等问题,故整体分离效果并不理想。从工业化应用角度来看,国内许多炼油厂引进的该项油浆过滤分离装置有的因处理效果不理想而废弃闲置,有的建成后因其他多种原因而未实现投产使用。因此,可以看出采用过滤分离法技术处理油浆中催化颗粒及灰分难以满足其工业化应用的指标要求。

2.3 静电分离技术

静电分离技术是利用电场极化分离原理实现油浆杂质灰分净化处理的。主要操作流程是将油浆在电场作用下流经到填料床层时,在高压电场中进行极化反应并把杂质灰分吸附到填料上,从而使杂质灰分得以分离。早在20世纪70年代,美国海湾公司针对催化油浆细粉的分离技术首次研发了静电分离技术,并成功实现了工业化应用。在20世纪90年代初期,镇海炼化曾借鉴国外技术进行工业试验。同时原南京炼油厂设备研究所曾也开发了催化裂化油浆固液分离装置,并探索出的工艺条件为:电压12~20 kV、操作温度160 ℃、停留时间10~20 min。目前,从国内外现有工业化装置的运行状况来看,该项技术具有分离效率高、处理量大、压降小等的优点,其存在的缺点主要是设备投资大、运行成本高。另外,油浆的性质变化对静电分离效果影响较大,而且对于国内目前的技术水平来说,我国科研技术人员对该技术的使用和运行经验掌握不够全面充分,导致其在国内工业化推广应用受限,难度较大。因此静电分离技术的开发研究与工业化应用在国内基本上处于停滞状态。

2.4 离心分离技术

离心分离法是经典的固液分离方法,是利用油浆中的催化剂颗粒及大量灰粉在离心机中获得的离心力远大于其自身重力作用而加速沉降到器壁上的分离处理技术。此方法操作简单易行、分离效果较好。随着科技技术的不断进步,在经典离心分离法的基础上又衍生出来了一种新的离心分离技术,即旋液分离法,该分离技术的主要创新点是采用了旋流器设备,由于具有设备费用低、结构简单、占地面积小、操作方便等优点而在诸多工业领域中得到了广泛应用。其中中国石化九江分公司在油浆灰粉分离处理技术就采用了旋液分离法,系统中就使用了旋流器设备预处理单元。

2.5 高温陶瓷膜错流过滤技术

高温陶瓷膜错流过滤技术是由北京中天元与长岭炼化于2008年联合开发的一套针对油浆分离处理技术。该技术就是在压力驱动下,在高速流动下将油浆中的大小分子物质(液体或催化剂细粉)沿与流动垂直方向透过膜管内侧膜层表面被膜截留,达到油浆分离和纯化的目的。2010年12月,由中国石油化工股份有限公司组织对该项技术进行了鉴定评审,结果为已达到国内先进水平。高温陶瓷膜错流过滤技术选用了耐高温的陶瓷膜作为过滤材料,克服了传统的金属丝网过滤器存在的弊端,其优势是过滤精度高、过滤器切换频率小(几十小时后)、反冲洗平稳缓和,而且陶瓷膜不需要对过滤器切换就可以实现再生利用的效果。该项技术分离工艺路线简单,操作平稳安全,易于工业化。

2.6 超临界流体萃取分馏技术(SFEF)

SFEF主要是针对难挥发、热不稳定物质的一种分离技术。该技术是利用油浆中相对分子质量大小不同的组分间在不同的温度、压力作用下(T≤250 ℃)的相互溶解度不同实现油浆灰分的分离。SFEF可以通过溶剂的选择、超临界压力和温度的调节来改变油浆中各组分的溶解度,已实现不同深加工产品的需要。因此,SFEF既有萃取的功能又有分离的作用,该技术工艺路线简单,萃取分离效率高,油浆转化的成本大大降低,同时又节能绿色环保,是目前处理油浆的重要手段之一。

表3 不同油浆处理技术对比Table 3 Comparison of secondary residue treatment technologies of different DCC

3 国内外油浆处理技术发展现状

油浆中大约含饱和烃占50%,稠环芳和芳香烃占40%,胶质和沥青质占10%。若能将其按照不同的目标产品对油浆中的各种灰粉含量的不同要求有效分离,并进行深加工利用,将会给整个化工行业带来巨大的经济效益。近年来,诸多科学研究者为了使油浆能够得到充分利用,真正实现油浆资源化利用,开展了大量的相关研究工作,并取得了一定的成绩。

早在20 世纪30 年代,美国 Hiekman开展了分子蒸馏分离技术的中试研究工作,并不断报道出新的专利和论文,该项技术得到了突飞猛进的发展。而我国直到 90 年代后才开始对其进行研究开发[23-24],迄今为止,对此技术的相关理论研究仍较少。2000年,Rudzinski等[25]开发了一种超临界流体萃取分馏法(SFEF) 新型分离技术。该技术是在较低温度下实现体系内各溶质组分分离的特点,对应用于热不稳定难挥发物质的分离尤为适宜。2006年,Batistella等[26]采用 KDL-5 型分子蒸馏仪开展了分子蒸馏在重油分离中的应用技术研究,并建立了 Framol关联式,解决了分子蒸馏温度的转换,实现了沸点蒸馏曲线的延长,精度较高,但此关联式操作条件的限制不具有通用性。2011年,Erica等[27-30]各自带领的研究团队先后分别就分子蒸馏分离重油残渣技术进行了大量研究工作,其中Nadson团队还建立了一套操作简单、快速的Takagi-Sugeno 模型,该模型被广泛研究者接受。

2007年,中国石油大学李学军等[31]开展了FCC油浆溶剂萃取研制针状焦技术研究,油浆通过萃取处理后,其中的芳烃组分由原来55%提升至90%,硫含量由0.36%降至0.20%,芳碳原子数由9.36提高至16.5,环烷碳原子由6.4提高至8.52。再利用净化分离后FCC油浆为制备针状焦和优质超级电容炭等炭材料的原料,制得的优质针状焦性能指标达到或超过了国外同类产品的水平。2014年,山东理工大学研究生张强等[32]结合了糠醛萃取、减压蒸馏及离心机分离技术对催化裂化油浆进行了净化处理,提高了油浆中芳香分含量的质量,将处理过的油浆作为原料,在高压反应釜中进行炭化反应从而制备出了优质的针状焦。该项技术为油浆资源化利用制备针状焦的生产提供工艺参考。同年,卢超等[33]采用N,N-二甲基甲酰胺为溶剂对催化裂化澄清油浆进行了一步式萃取,快速有效地实现了油浆中成分的液固及液液分离,处理后的澄清油中富含高质量芳烃组分再通过釜式焦化反应制得满足制备超级电容炭的指标要求的炭材料。2017年,我国科学工作者张家华等[34]针对减压油浆超临界萃取分离与结构开展了相关研究,通过对轻减压油浆的超临界萃取分离实验结果的性质分析得到了减压油浆不同组分的分析报告,为后续减压油浆利用工业化生产提供了坚定的理论基础,并取得了一定成效。以上几项技术的研究为炭素材料产业化项目提供必要的支持,也为生产超级电容提供前期探索研究,实现从传统能源向新能源材料的转变,为工业化生产提供技术支撑,彻底解决困扰化工行业多年的废油浆低污染、高价值利用问题,实现真正的资源化利用并做到绿色经济可持续发展。近年来,我国诸多的科技工作者不断的探索油浆最理想的资源利用途径,以期真正挖掘出油浆的资源化利用价值。废油浆的高效资源化利用为化工规模化生产提供了有力的理论依据和技术支持,具有重大的经济及社会效益[35-39]。

4 市场前景分析

美国、俄罗斯、瑞士、日本、韩国、法国等是超级电容器起步较早的国家,譬如美国的Maxwell,日本的NEC、Tokin、松下和俄罗斯的Econd公司等占据全球60%以上的市场。相对于国外,我国超级电容器的应用研究相对起步较晚,但我国自主研发的动力型超级电容器的应用水平与国际接轨,甚至超越国际水平。中国超级电容器市场规模在2013年仅为28.1亿元,2015年增长至66.5亿元,2016年达到87.8亿元,2017年突破百亿元,到了2020年中国超级电容器市场规模将达165亿元,相信超级电容将迎来大规模应用的契机已到。

超级电容器核心关键技术之一就是其电极材料即超级电容活性炭材料。我们知道能源革命就是要实现煤炭清洁高效利用,实现“减、优、绿”发展。新能源产业很多关键环节都用到了炭材料,如风力发电机叶片用到的炭纤维复合材料,电动汽车的锂离子电池电极生产用到的炭材料,光伏领域使用的石墨也是炭材料。由此可见,炭材料不仅与我们的生活密切相关,更重要的是在新能源产业的发展进程中炭材料必将发挥更为重要的作用。目前在世界上的炭素大国美国和日本,己不再是产业化问题,而是以沥青为“原料平台”开发应用领域更宽广的炭系列材料,如超级石油针状焦、超级电容活性炭、中间相沥青基炭纤维及高性能炭材料等。据有关媒体报导,广西北海星石碳材料科技有限公司已成功研制出超级电容活性炭,并成功建立了绿色、环保、且连续运行良好的高品质有机体系超级电容活性炭生产线[40-41]。

图1 近几年中国超级电容器市场规模统计情况Fig.1 China’s supercapacitor market size in recent years

近年来,我国的相关政策导向及“十四五”科技创新规划将超级电容已被列入国家专项扶持重点项目之中,还入选为“战略性新兴产业重点产品”。超级电容炭已经成为经济发展和科技进步中不可或缺的重要材料。然而,如此重要材料的生产技术却长期掌握在外国企业手中,目前日本可乐丽(Kuraray)公司生产的超级电容炭在世界上一直处于垄断地位,导致超级电容炭价格(40~80万元/t)居高不下。上海合达炭素材料有限公司在新疆建设了一条年产50 t超级电容器专用活性炭的生产厂,但国内由于尚未有成型的超级电容炭批量化生产线,导致目前中国电容器厂家90%以上的超级电容炭仍依赖进口。若能利用催化裂解装置副产油浆生产优质针状焦炭黑等新能源材料,每年油浆再生制备新能源材料的效益可达到15亿元以上,此技术方向是提高资源效益的重要途径,也是延长产业链的重要途径之一。我国每年加工近8亿t石油,其中油浆含量达到了1.6~1.8亿t,外甩量占原料油的5%~10%。由此可见,油浆制备石油焦及超级电容炭有着庞大的经济市场。

5 展望

油浆的处理技术诸多,无论哪一种处理技术都有它的优点、缺点以及其适用场所和范围[42]。因此,建议根据不同产物对油浆中固体含量要求不同确定具体方案,通过优化方案,将资源化利用提高到一个很好的经济与社会效益上来,用于指导未来的工作。油浆资源化利用技术今后的研究方向建议从以下几方面考虑:

(1)立足于废油浆在新能源开发领域的综合利用产业链,以油浆为炭源制备炭材料,开发一种基于废油浆加工、聚合反应及碳化处理为核心的炭材料生产技术,将成分复杂的废油浆转化为符合储能器件需求的炭材料,进而开发出最具竞争力的新能源储能器件,大大降低了油浆净化的成本及设备投资,真正实现废油浆的资源化利用,并做到经济和环境的协同可持续发展战略目标。

(2)油浆处理技术的研究将对我国环保产业发展、废油浆的综合利用技术、炭材料的制备工艺、新能源储能的设计制造等多领域,尤其是对我国化工过程废油浆的综合分离治理、机动车动力电池开发技术等多个方面具有重大的支撑作用。

(3)油浆资源化利用将彻底改变目前我国化工废油浆处置的现状,避免高耗能、高排放、负收益的传统废油浆处置技术弊端,实现废油浆的合理利用,最大程度地在资源利用与成本上达到统一和平衡,极大调动企业治理的积极性。因此,市场巨大,对我国的整体废油浆合理利用和新能源技术开发行业具有巨大产业提升作用,经济和社会效益显著。

油浆资源化利用技术是生产高价值的优质目标产品的原材料,立足于传统化工废料的充分利用和新能源储能器件开发等关键技术瓶颈,解决现有化工废油浆的高效资源化利用难题,实现对废油浆的高附加值利用,解决其造成的环境污染问题是提高资源效益、延长化工产业链的重要途径之一,是将传统能源材料副产物变为新能源材料,蕴藏着巨大的经济效益和环境效益,对其进行深入探索有着重大意义。