煤气锅炉燃烧系统工艺优化研究及改造实践

宋澜波,王 波,靳世平,文午琪,刘正君

(1.湖南华菱涟源钢铁有限公司能源总厂,湖南娄底 417009;2.华中科技大学能源与动力工程学院,煤燃烧国家重点实验室,湖北武汉 430074;3.武汉安和节能新技术有限公司,湖北武汉 430070)

引言

高炉煤气/转炉煤气/焦炉煤气分别是高炉炼铁、转炉炼钢、焦炉炼焦过程中得到的副产品[1]。其化学组成及其热工特性与冶炼所采用的燃料种类、品种以及冶炼工艺特点等因素有关。随着冶炼技术的提高,煤气其中含有的可燃物会越来越少,热值也会有变化。同时,煤气中硫含量与燃料中含硫成分也息息相关。高炉煤气、转炉煤气均属低热值燃料,受到其燃烧性的限制,很难作为远距离输送的生活用气,只能在企业内部转换利用,作为燃料应用于高炉热风炉、加热炉、锅炉和燃气轮机等装置中[2]。

1 锅炉燃烧系统现状

华菱涟钢能源总厂拥有多套燃烧煤气的发电机组,锅炉燃烧器原设计高炉煤气为主,转炉煤气和焦炉煤气为辅燃料。由于高炉煤气管网压力波动较大,且发电车间为末端用气单位,燃烧器偏离设计工况运行现象较为频繁,从而出现回火和燃烧不稳定、燃烧器喷口局部超温以及烧损等诸多问题[3]。各层燃烧器燃烧状况存在差异,或煤气流量存在差异导致出力不同,或空气/煤气混合不好导致着火延迟及高温区上移,从而出现炉膛两侧温度偏差和省煤器出口超温等系列问题。高炉煤气含硫,在燃烧器高炉煤气喷口管底部区域存在高温腐蚀和穿管问题,运行存在安全隐患[4]。

某厂发电车间150 t/h 煤气锅炉因燃烧器烧损严重,燃烧器的燃烧效率大大降低,平均低于80%,煤气燃烧不完全,造成高温省煤器入口烟温达到700 ℃以上,严重超标(设计温度为638 ℃),制约锅炉带负荷,目前锅炉负荷率较低只有83%左右。同时,锅炉NOx 化合物排放存在超标现象,最高达到450 mg/m3(排放标准限值200 mg/m3)。

2 燃烧系统工艺优化研究

通过燃烧和传热分析与测试,进行锅炉新型煤气燃烧系统优化研究与设计,实现燃烧器低热值煤气稳燃和强化混合燃烧,以及提高燃烧器寿命,达到锅炉燃烧的稳定、经济、高效的要求[5,6,7]。

2.1 煤气燃烧特性

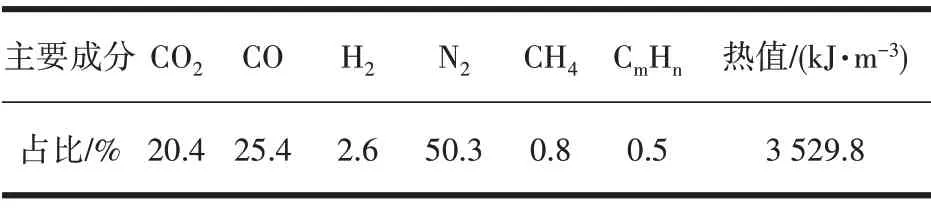

高炉煤气中惰性气体占70%以上,燃烧性能差,燃烧时火焰易出现不稳定,易脉动、易脱火。此外,高炉煤气燃烧产生的烟气辐射能力比烟煤要弱,锅炉炉膛内的传热能力约降低59%[5]。涟钢高炉煤气主要成分见表1。

表1 涟钢高炉煤气成分分析表

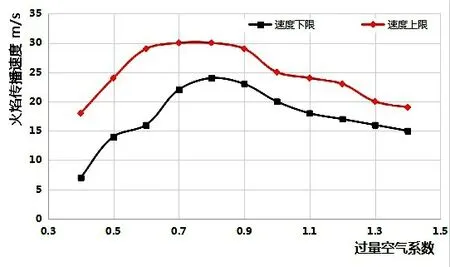

火焰传播速度是决定煤气燃烧是否稳定的重要参数[5,6]。由图1 可知,过量空气系数控制在0.65至0.90之间时,火焰传播速度达到最快。

图1 高炉煤气火焰传播速度与过量空气系数的关系

2.2 煤气的着火及稳燃

燃烧火焰温度与燃烧效率、燃料品质、预热温度以及燃料的散热条件等有关,其函数关系式见公式(1)[5,6]。提高燃烧效率和燃料热值、减少散热以及预热空气或燃料可以显著提升燃烧温度,从而有利于煤气的着火燃烧。

式中:tg——火焰温度,℃;

η——燃烧效率;

H1——低位热值,kJ/kg;

Q——燃料和空气的物理热,kJ/kg;

q——燃料散热,kJ/kg;

G——燃烧产物中各烟气成分的含量,m3/kg;

C——燃烧产物的平均定压比热,kJ/(kg·℃);

t0——基准温度,℃。

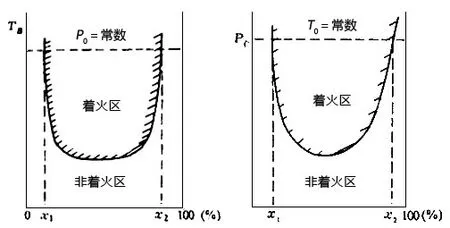

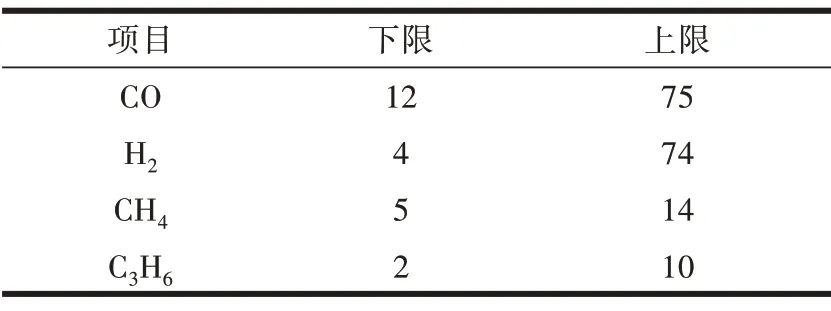

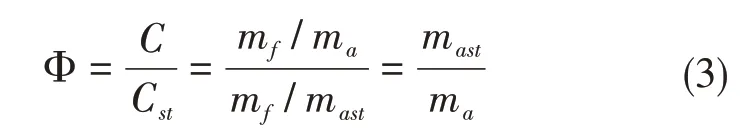

如图2所示,在一定的压力和温度下,任何可燃混合气体都存在着一个能够着火的浓度范围,称为着火浓度极限。几种常见可燃气体组分的着火浓度极限范围见表2,混合气体的着火浓度极限范围可由公式(2)进行估算,只有浓度处于这个范围内混合气体才能着火燃烧。[5,6]

图2 着火浓度极限范围

表2 几种常见可燃气体组分的着火浓度极限 %

式中:P——可燃气体组分占比;

l——可燃气体组分的浓度界限。

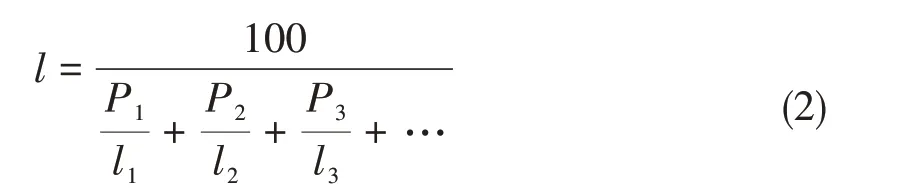

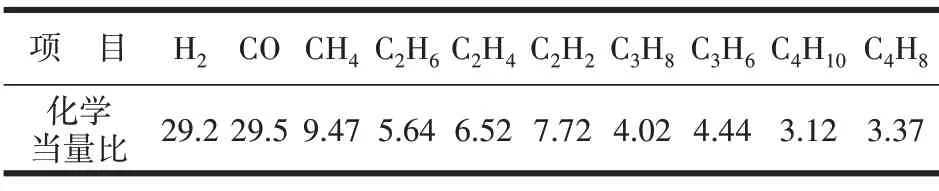

燃空比表示的是燃料与空气的质量比,刚好完全燃烧时,空气与燃料的质量比即为化学当量比[5]。表3 中给出了几种常见可燃气体常温、常压下的化学当量比。当量比定义为可燃混合物的实际燃空比C 与化学当量燃空比Cst的比值,即燃料完全燃烧理论所需空气量与实际供给空气量之比[6]:

表3 常见气体燃料的化学当量比 %

式中:mf、ma、mast——分别表示燃料的质量、实际和理论所需空气质量。

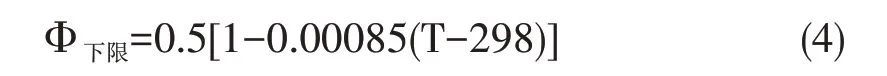

可由公式(4)计算,值越小越容易着火[6,7]。可见,提高火焰浓度或提高局部浓度、提前着火作为热源均可降低Φ下限值,达到助燃的目的。

式中:T——燃烧环境温度;

Φ下限——燃气当量比的下限值。

煤气与空气充分混合是高效燃烧的基础,混合速度的快慢直接影响煤气的燃烧速度和火焰长度[6]。煤气锅炉燃烧方式以扩散燃烧为主,混合效果的好坏与流动方式、气流速度、燃烧器结构直接相关。合理延缓煤气与空气的混合,以使煤气的浓度能达到着火要求的下限。此外,形成局部低速、高湍流脉动区也有利于煤气的着火及稳燃[7]。

于是,可以利用的高效燃烧关键技术有:合理的空气过量系数、余热充分利用、合理选择和布置燃烧器、合理组织炉内空气动力场[8,9]。

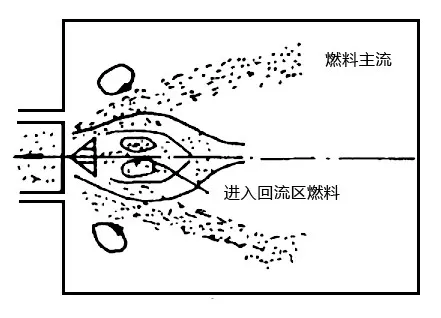

2.3 回流区分级着火燃烧技术

如图3所示,回流区分级着火燃烧的作用机制:将少量燃料气流通过中间缝隙引入回流区使其先着火,再点燃两侧主流的分级着火燃烧过程。在钝体后面形成一个稳定的烟气回流区,在边界形成燃料浓度富集区。回流区边界具有高湍流度,通过强烈的热质交换将热量传递给主流,点燃主流燃料。

图3 回流区分级着火燃烧机制

回流区分级着火燃烧器,即开缝钝体燃烧器,是一种十分有效的强化燃烧方式。它以钝体稳焰技术为基础,对各类燃烧器的优化具有普遍指导意义[10,11]。回流区分级着火燃烧器的特点:(1)燃烧强度可调节;(2)低负荷下稳燃效果好;(3)有良好的防结焦性能;(4)喷口寿命长。

为强化锅炉低热值煤气着火燃烧及其稳燃性能,本改造项目燃烧器选用基于局部高温原理的回流区分级着火型燃烧器。

3 锅炉燃烧系统优化方案

150 t/h 煤气锅炉燃烧器为分三层,呈四角切圆布置,共12台燃烧器,使用混合煤气(高炉煤气和转炉煤气)和焦炉煤气作为主燃料,同时使用焦炉煤气作为点火辅助燃料。

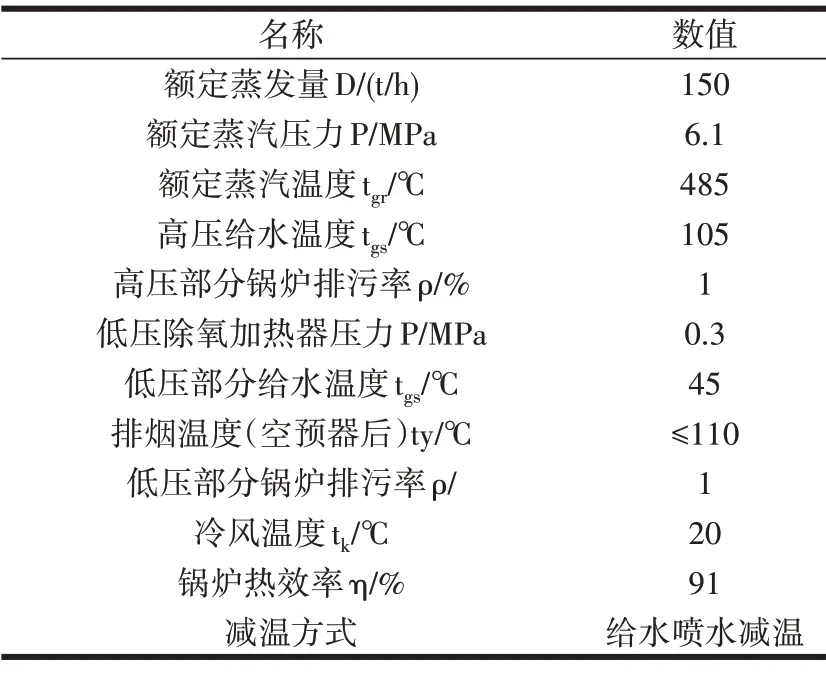

3.1 锅炉基本参数

表4 锅炉基本参数

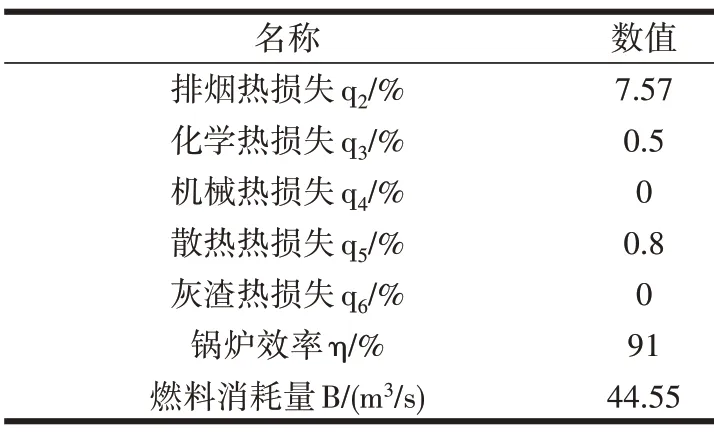

3.2 锅炉热平衡计算

表5 锅炉热平衡汇总(纯烧高炉煤气工况)

3.3 锅炉燃烧器设计

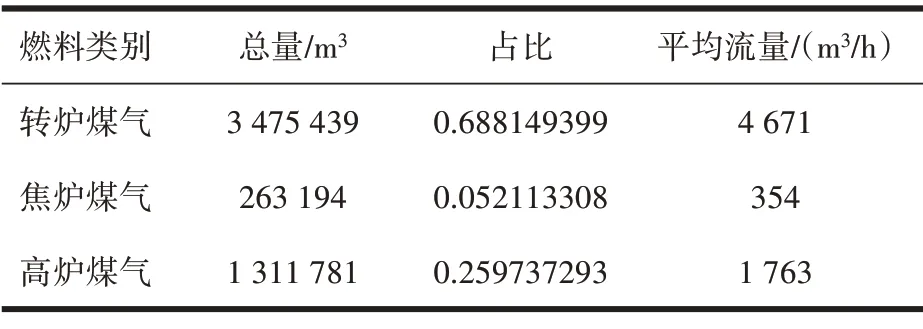

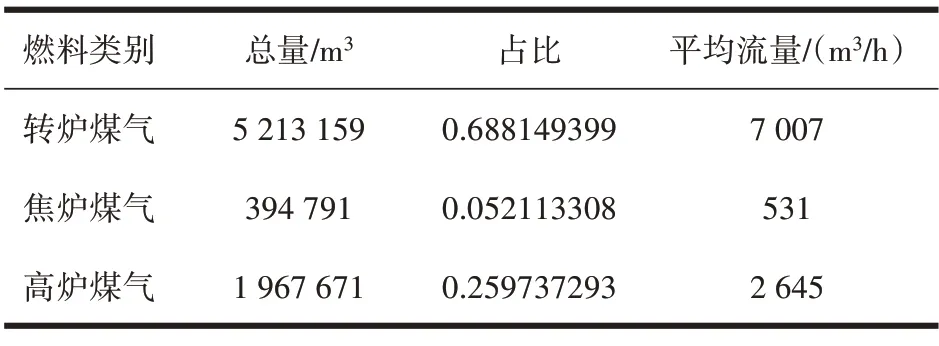

可初步等效计算出改造后的100%负荷率时燃气用气要求,如表6中所示。

表6 满负荷工况锅炉用气配比

按12 台燃烧器和8 台燃烧器分别达到满负荷计算,则单台燃烧器用气配比和热功率计算分别见表7和表8。

表7 单台燃烧器用气配比(按12台燃烧器)

表8 单台燃烧器用气配比(按8台燃烧器)

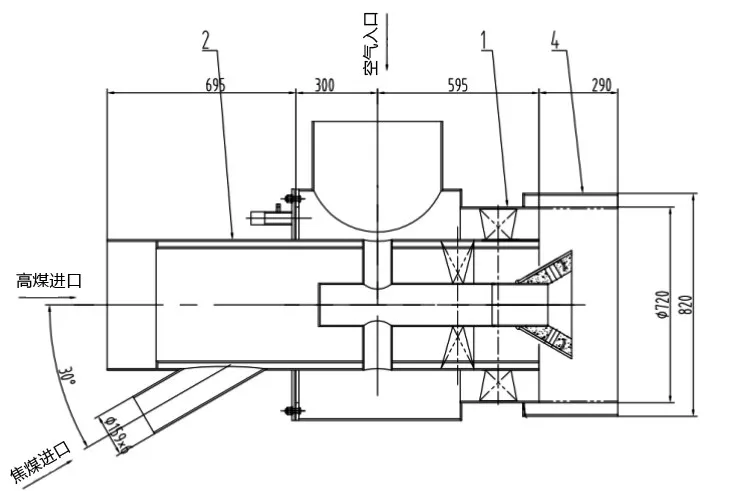

3.4 燃烧器结构及安装

采用回流区分级着火型煤气燃烧器,按三层呈正四角布置,与炉膛下部蓄热稳焰装置相配合,形成切圆燃烧,保证煤气所需的温度场及燃烧工况。在混合煤气燃烧器出口处设计双旋流结构,燃气侧叶片与轴线夹角为40°,空气侧叶片为40°,煤气旋流器和空气旋流器方向相反,均采用耐高温金属材料310S,使煤气与空气混合均匀,燃烧充分。燃烧器出口设计蓄热室,供稳火用。每一层燃烧器都要设计有火检装置安装套管。燃烧器里的煤气管道采用316L 材质,旋流器、空气和煤气出口管道部分采用310S 材质。DN32 点火枪套管和DN40 火检套管均采用310S 材质,管壁厚度大于4 mm。空气和煤气管道厚度6 mm,燃烧器结构示意图见图4。

图4 燃烧器(第二层)结构示意图

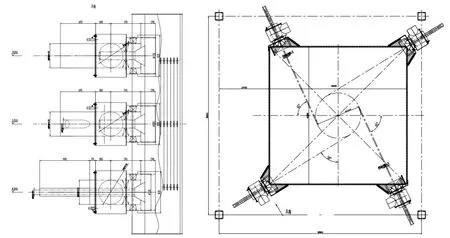

如图5 所示,燃烧器外形尺寸能满足现场安装要求,不对锅炉结构及管道产生影响。新燃烧器安装标高和角度与原设计一致,保证炉内切圆和气流方向与原设计一致。新燃烧器与煤气管道和热风管道采用焊接方式。煤气管道为Ø480×6,控制阀门为DN450,热风阀门为DN450,改造阀门均利旧。新燃烧器内部煤气管道与热风通道完全独立进气,焊缝全部采用满焊,保证严密性。

图5 燃烧器安装布置示意图

4 性能与效率分析

燃烧器性能与效率分析主要从燃烧效率以及污染物排放水平两方面着手。其中,燃烧效率分析可通过排烟中CO 和O2等检测计算,污染物排放主要通过检测NOx和SO2等。

4.1 燃烧器燃烧效率分析

燃气燃烧器燃烧效率主要影响锅炉排烟热损失Q2和气体未完全燃烧损失Q3。其中,排烟热损失指排出锅炉烟气具有的焓值高于进入锅炉空气的焓值而造成的热损失,其主要决定于排烟温度和烟气容积。而气体未完全燃烧Q3是指排烟中含有未燃尽的CO、H2等可燃气体造成的热损失。由此可知,燃料在较低的过剩空气系数下能实现充分燃烧即可提高锅炉热效率。

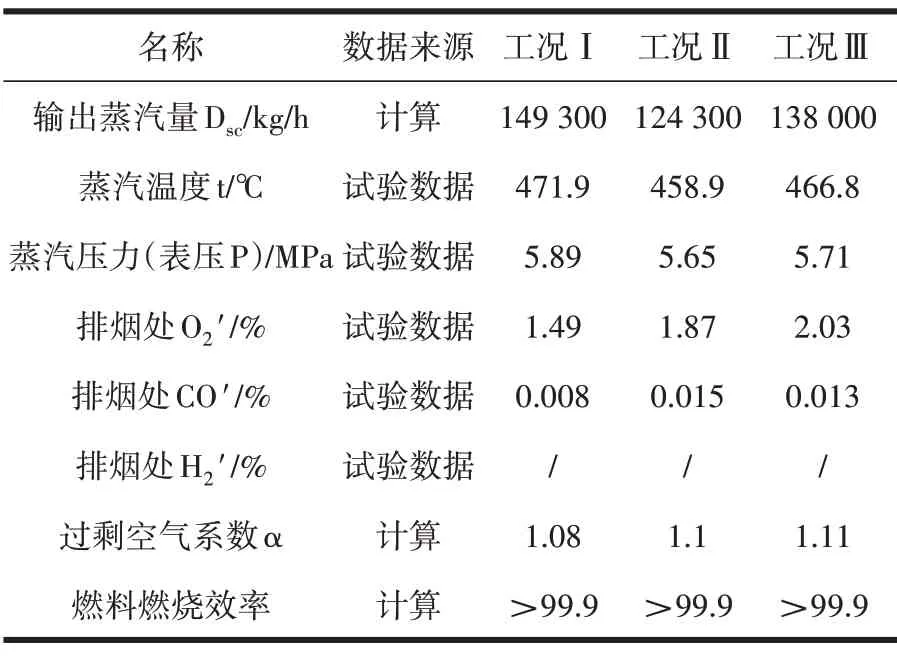

由表9可知,锅炉负荷越高,排放烟气中一氧化碳浓度越低。燃烧器在过剩空气系数1.1 时,排烟氧量也较低,同时一氧化碳基本正常,燃烧效率也保持在99.9%以上,燃烧器性能满足要求。

表9 排放烟气监测数据

4.2 锅炉污染物排放计算

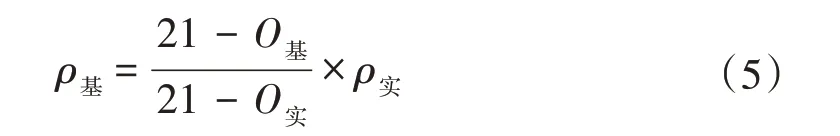

锅炉排放污染物主要是指二氧化硫、氮氧化物、粉尘等。实测的锅炉烟囱大气污染物排放浓度,应按公式(5)折算为干烟气基准氧含量的大气污染物基准氧含量排放浓度,并以此浓度作为判断排放是否达标的依据。

式中,ρs——大气污染物基准氧含量排放浓度,mg/m3;

O基——干烟气基准氧含量,%;

O实——实测的干烟气氧含量,%;

ρ实——实测大气污染物排放浓度,mg/m3。

污染物排放与锅炉燃料和运行状态关系密切,此处污染物排放仅考察氮氧化物部分,即NOx,锅炉基准氧量O基为3%。锅炉在线监测CEMS 中均会显示实测值和折算值。

(1)2020 年10 月11 日~13 日,锅炉氮氧化物日排放浓度折算均值分别为128.879 mg/m3、127.26 mg/m3、132.815 mg/m3。

(2)2021年1月11日~17日,锅炉氮氧化物日排放浓度折算均值分别为89.496 mg/m3、109.114 mg/m3、106.791 mg/m3、105.896 mg/m3、86.587 mg/m3、79.02 mg/m3、94.156 mg/m3。

(3)改造前锅炉氮氧化物排放均维持在130 mg/m3左右水平,而改造后排放均可控制在110 mg/m3以内,平均浓度可控制95 mg/m3,最低排放浓度可到79.02 mg/m3,改造后氮氧化物排放水平优于改造前。

5 结论

(1)基于回流区分级着火燃烧技术原理的煤气燃烧器,同时升级关键部位材质,有效解决原燃烧器面临的回火、设备烧损以及燃烧器腐蚀等引起的安全隐患。

(2)在过剩空气系数1.1 及以下值的状态下,燃烧器燃烧效率均达到了99.9%以上。

(3)通过改造前后的氮氧化物排放数值对比,改造前锅炉氮氧化物排放均维持在130 mg/m3左右水平,而改造后平均排放浓度可控制95 mg/m3,最低可到79.02 mg/m3,改造后氮氧化物排放低于改造前,达到指标要求。