利用高炉热风炉废烟气余热进行焦炭烘干的工程化应用

邓晓湖,瞿英杰,杨俊豪,冯 宪,陈顺章

(1.湖南山水节能科技股份有限公司,湖南湘潭 411201;2.湖南省农林工业勘查设计研究总院,湖南长沙 410007)

引言

焦炭不仅是现代高炉炼铁不可或缺的热量来源,还充当料柱骨架和还原剂、渗碳剂等作用,因此对焦炭入炉质量的控制尤为重要。我国现阶段由于焦炭的生产工艺、运输储存方式等问题,含水量普遍较高。焦炭含水量过高会导致高炉透气性变差、降低高炉炉顶温度、降低煤气热值进而影响TRT发电等[1]。焦炭含水量每多1%,焦比同比上升1.2%~1.5%[2]。

热风炉烟气作为一种可利用的低温余热,目前主要利用方式为:预热助燃空气和煤气,或作为喷煤制粉干燥气体等[3]。热风炉烟气,单纯用于预热助燃空气和煤气之后,预热器后端温度约为175 ℃,属于低品位余热资源,喷煤能消纳一部分,但去往喷煤之后,仍需要二次加热[4]。这些方式都实现了部分热量回收,但热风炉烟气总量较大,去除已经回收利用的部分烟气之外,当前仍有50%~65%烟气总量未经利用直接排放到大气中,造成余热资源浪费[5]。采用成熟合理的方式将热风炉烟气余热回收之后对焦炭进行预烘干,不仅实现余热资源回收利用,而且能节能降耗,降本增效。

结合某钢厂实际情况,从工程应用角度上进行总结,从焦炭含水率下降效果及热风炉烟气稳定性来看,该工艺较好实现了工程应用,效果较好。

1 工程概况

某钢厂炼铁厂3 万t 焦仓共设计有10 个独立焦炭仓。焦仓上部为长方形,其中长10 m、宽18 m、高39.1 m,下部锥形高4.7 m;单座储焦仓有效容积为4 600 m3,焦炭比重为0.65 t/m3,单座储焦仓储焦量约为2 900 t。

炼铁厂正常使用5 种外购焦,外购焦炭含水率干燥天气下7%~8%,潮湿天气下含水率达到11%~12%,每种外购焦平均分配在2 个焦仓内。目前高炉日常消耗外购焦约5 000 t,每种外购焦的日使用量约为1 000 t。

每种焦装卸在2 座焦仓内,可容纳约5 000 t,即2座焦仓可满足高炉5天的使用量,一座焦仓可满足高炉2.5 天的使用量。因此,一座焦仓可用于烘干时间最长为2.5天。

为了节约热风风量,一次同时烘干按5 座储焦仓设计。则每座焦仓加热烘干时间约为1.25 天,考虑到安全富裕系统。每座焦仓按24 h 设计加热除湿。

2 方案设计

2.1 设计原始参数

高炉热风炉低温烟气参数。

烟气最大流量220 000 m3/h;

烟气烟囱排出温度150 ℃;

换热器进口烟气温度300 ℃;

热风送焦仓设计温度200 ℃;

仓顶排烟温度80 ℃;

热风管管内设计流速18 m/s。

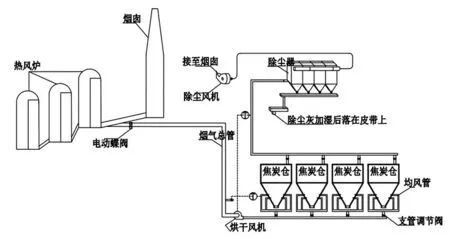

2.2 工艺流程设计

在热风炉换热器后接主抽气管,抽风量为220 000 m3/h,温度约150 ℃,为了保证送焦仓热风温度为设计温度200 ℃,在换热器前高温区接一支管,抽入部分高温热风,保证供气温度。在靠近焦仓处设计一台加压风机,将热风送入储焦仓内,每座储焦仓支管处设一台电动阀,每座焦仓设计8 个送风短管,需在现有焦仓外壁开孔约¢800,双层共8 个,保证仓内焦炭加热均匀高效。仓顶排出的高温高湿烟气,经仓顶收集管道汇集,进入主风管送至袋式除尘器,含尘烟气经净化后,颗粒物浓度低于10 mg/m3,经除尘风机加压后,从30 m 高烟囱排入大气。

(1)除尘器收集的除尘灰经低压气力输送至罐车外运,除尘灰为焦碳粉,具有高利用价值,可重新用于生产。

(2)除尘器及风机采用露天布置,风机顶部设防雨棚。除尘器采用低架布置,出灰口高度约为1.5 m。

图1 焦炭烘干工艺流程图

(3)厂区热风管均采用架空敷设,热补偿采用金属波纹补偿器。

(4)热风管均需进行管道保温,保温材料采用100 mm厚硅酸盐毡,外包0.5 mm厚铝板作保护层。

(5)风机设计为工频控制。

(6)风机轴承冷却水就按接自厂区现有供回水管网,单台风机冷却水量为4 m3/h,接管管管DN50。

(7)除尘器用压缩空气接自厂区现有供气管网,供气压力不小于0.4 MPa,供气量区5 m3/min,接管管径DN80,气源要求无水无油。

2.3 风量核算

单座焦仓储焦量2 900 t;

脱水率3%;

小时所需热量8.16×106kJ;

所需热风风量为52 300 m3/h;

同时供5 座焦仓烘干时所需风量为261 500 m3/h;

仓顶理论排风风量261 500×1.2=313 800 m3/h。

2.4 阻力风压核算

(1)热风输送管

总长度约为1 000 m;

管径设计¢2 220×7;

管内实际运行风速20 m/s;

折合90°弯头数30个;

计算沿程阻力2 000 Pa;

计算局部阻力2 200 Pa;

焦仓阻力1 000 Pa;

计算总阻力5 200×1.2=6 240 Pa。

(2)除尘系统

除尘器设备阻力1 500 Pa;

管道系统总阻力2 200 Pa;

总阻力1 500+2 200=3 700 Pa;

风机所需压力值3 700×1.2=4 500 Pa。

3 除尘系统

该钢厂焦炭通过移动卸料小车进入焦炭仓,现场已设除尘系统,本焦炭烘干系统考虑烘干后烟气含有大量焦炭粉尘,且含水率较高,须新上一套专门的除尘系统,对其进行合理的烟尘治理,满足环境排放和工业卫生的要求,烟尘排放浓度控制<10 mg/m3。

3.1 技术流程

集气罩一新建防水型袋式除尘器一除尘风机一烟囱

3.2 除尘器选择

除尘器选择主要需克服的是“高阻症”以及结露现象,结露的形成来自2个方面:

(1)气源内含大量的水或油,尤其在夏季更易引起板结。

(2)气源冷气流与袋内热气流形成温差,易结露,尤其在空气湿度较高的阴雨天。

因此,有必要针对这两个问题进行处理。本工程采用专利技术克服了上述困难。

3.3 调压调温措施

(1)当废气温度长期低于60 ℃,并出现系统压差连续高于2 000 Pa 时,需要对适当开通热风旁通阀进行增温处理(作为应急措施),当布袋除尘器的工况恢复正常作业时,且烟气温度大于80 ℃,则关闭热风旁通阀。

(2)对于增设排料口的除尘点,汇总到系统除尘器中净化,由于大量的冷风进入会导致温降大产生结露问题,可以通过调节短接旁通阀来平衡温降。

4 设备选型

本工艺主要设备为热风引风机、除尘器、除尘风机

、烟道管、阀门仪表等。

(1)热风引风机

名称 单吸双支撑离心引风机;

型号AL-R315SW(IDF);

标况风量220 000 m3/h;

全压6 250 Pa;

工作温度200 ℃;

转速730 r/min;

功率1 000 kW;

电源等级10 kV。

(2)除尘风机

名称 单吸双支撑离心引风机;

型号AL-R250SW(IDF);

标况风量250 000 m3/h;

全压4 500 Pa;

工作温度80 ℃;

转速960 r/min;

功率800 kW;

电源等级10 kV。

(3)抗结露袋式除尘器

型号LCM920-2×5;

室数10室(双排);

处理风量356 000 m3/h;

烟气工作温度80 ℃;

设计入口含尘浓度≤5 g/m3;

设计出口含尘浓度≤10 mg/m3;

除尘器阻力≤1 500 Pa;

除尘器外形尺寸27.5×11.2×16(m)。

5 电气自动化结构设计

5.1 电气

引风机、除尘风机及防爆电动阀门为远程/就地控制方式,现场设机旁操作箱,状态及控制信号进PLC系统,远程操作时,信号由PLC系统送来。所有正常工作不带电用电设备金属外壳及其管线均按规程与现有接地系统可靠,接地电阻<4 Ω。部分区域现场为煤气环境,所有设备选型、设计、采购、施工等均按防爆要求考虑。

5.2 自动化

新设焦仓烘干PLC 系统,在三万吨焦仓电磁站新设PLC主站,二高炉本体开关站新设PLC远程I/O站,主从站之间采用光纤进行通信。

5.3 结构设计

管道载荷按实际取用,风雪压均达标。参考拟建场区的原有地质勘察资料,大部分基础按天然地基上的独立基础考虑,基底要求到老土,基础超深用C15 换填至设计标高;局部回填土较深或周边有建构筑物无法进行天然基础设计的部位,考虑为直径1 m的人工挖孔灌注桩的桩基础。

(1)混凝土桩采用C30 混凝土、抗渗等级S6,其他采用C30混凝土,垫层C15。

(2)钢筋主要采用HPB300 级,fy=270 N/mm2;HRB400级,fy=360 N/mm2。

(3)钢材采用Q235-B钢。

6 工程经济效益分析

按照含水率降低3%,焦比降低约3.5%测算,该钢厂单台高炉日产铁水6 000 t,焦比370 kg/t 铁,日消耗焦炭2 220 t。按照焦比下降指数,日节约焦炭77.7 t,年节约焦炭共计约2.5 万t,年节约费用约3 500万元。

该钢厂焦炭烘干项目总投资2 800 万元,加上每年运营成本约700万元,投资回收期一年以内,效益较好。

利用热风炉烟气烘干焦炭项目效益显著,既解决了焦炭水分过高导致的问题,又实现了余热回收,节能降耗。