某钢厂板坯连铸机冷却系统优化

刘 瑜

(宝钢工程技术集团有限公司,上海 201900)

引言

国内某钢厂板坯连铸机上一次改造于2005 年,随着十几年的生产,连铸主线及公辅的设备已经有严重的老化现象,设备开始出现不同程度变形,存在维护难度大、维护周期长、设备精度降低等问题,逐渐不能满足连铸稳定运行的要求,引起铸坯质量不稳定,铸坯裂纹等缺陷的增多,总体质量开始下滑[1-2]。该连铸机以生产高等级汽车面板为主,这些钢种表面及内部质量要求高,并且市场对产品质量的要求越来越高,目前连铸机的装备水平已相对落后,限制了品种的提升。

1 存在的问题

1.1 板坯质量问题

改造前的连铸机由于设备老化、精度不够等,在生产品种钢时,产品质量存在诸多问题,主要表现有三个方面。

(1)夹杂(渣)、气泡缺陷。该连铸机最突出的表面质量问题是夹杂(渣)、气泡缺陷,主要出现在板坯的上表皮下和板坯侧面位置。

(2)中心裂纹问题。该连铸机浇铸的板坯易发生中心裂纹,严重制约了汽车板产品的合同交付。

(3)低碳微合金钢、包晶钢、中碳钢角横裂。该连铸机原生产的钢种包含了低碳微合金钢、包晶钢、中碳钢,在生产这类钢种时,板坯经常会发生角裂的情况。为避免这类钢种的判废或降级,目前在生产低碳微合金钢、包晶钢、中碳钢等钢种时,采用下线后手工清理的处理方式。但是手工清理费时费力,平均清理一块有缺陷的板坯需要0.5 h,严重影响钢厂的整体物流。

1.2 装备相对落后且喷嘴容易堵塞

该连铸机改造前的装备水平还停留在十多年前,随着改造后辊列设计、扇形段结构形式的改变,二冷水、气,二冷分区均发生改变。二冷水、气的管线需要进行更新升级,管线布局也需要进行优化设计。

由于连铸浊循环为开路循环,在经历长时间的生产、维修后,浊循环水中含有一定的悬浮物质。同时,二冷压缩空气中也含有一定量的油脂和水分。而且,由于原喷嘴孔径较小,经常发生喷嘴堵塞的情况,造成冷却不均匀,影响板坯质量。因此过滤系统也需要进行升级[3-4]。

合理高效的连铸机冷却系统设计,不仅可以保证产品质量,同时也能提高设备寿命。

1.3 工程改造施工时间短

本连铸机改造项目的主线及配套公辅设施的施工计划为59天,而之前类似工程的改造周期为89天,对于施工内容来说,时间短、难度高,要求冷却系统的配管在施工前要做大量的预制工作,且施工容错空间少[5-6],不允许在施工过程中进行大量的返工。

2 优化方案

2.1 二冷分区及水量优化

该连铸机原来采用的是多点弯曲矫直技术,改造后采用连续弯曲矫直技术。连续弯曲矫直辊列可以减小弯曲矫直力及由弯曲矫直力产生的拉坯阻力。坯壳受到的拉应力相对降低,可以防止内裂产生。同时,辊列设计中最主要特点是采用小辊径密排辊列,可以有效减少板坯在凝固过程中的鼓肚变形,从而提高板坯的内部质量。

对应于辊列的优化,二冷分区和水量也重新进行的优化设计,为了实现更好的冷却效果,降低能耗,同时为了适应不同钢种规格的要求,采用了汽水冷却与幅切相结合的二冷方案,改造后的二冷分区如图1所示。

图1 连铸机改造后分区

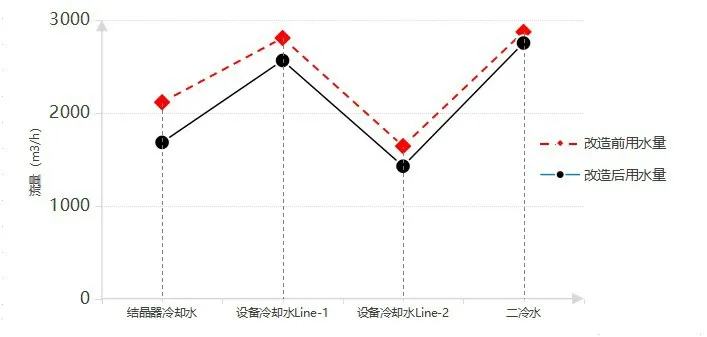

改造后的冷却系统分区和回路的设计更为合理,不仅拥有更好的冷却效果,用水量也有明显的降低,其中结晶器冷却水系统水量降低25%,设备冷却水Line-1 系统水量降低9%,设备冷却水Line-2系统水量降低15%,二冷水系统水量降低4%。在提高板坯质量的同时,降低吨钢的生产成本。改造前后用水量对如图2所示。

图2 连铸机改造前后水量对比表

2.2 喷嘴及过滤器优化

由于浊环水和压缩空气中存在一定的杂质,经常造成喷嘴的堵塞,从而造成二冷区冷却不均匀,引发板坯出现裂纹等质量的问题。所以,防止喷嘴堵塞不仅可以提高铸坯质量,还能提高连铸机的浇铸稳定性,提高作业率,是产量提升必须要解决的问题。

该连铸机的改造从增加二级过滤,和选用高效喷嘴两方面同时进行优化,以实现更优的过滤和喷嘴防堵效果。

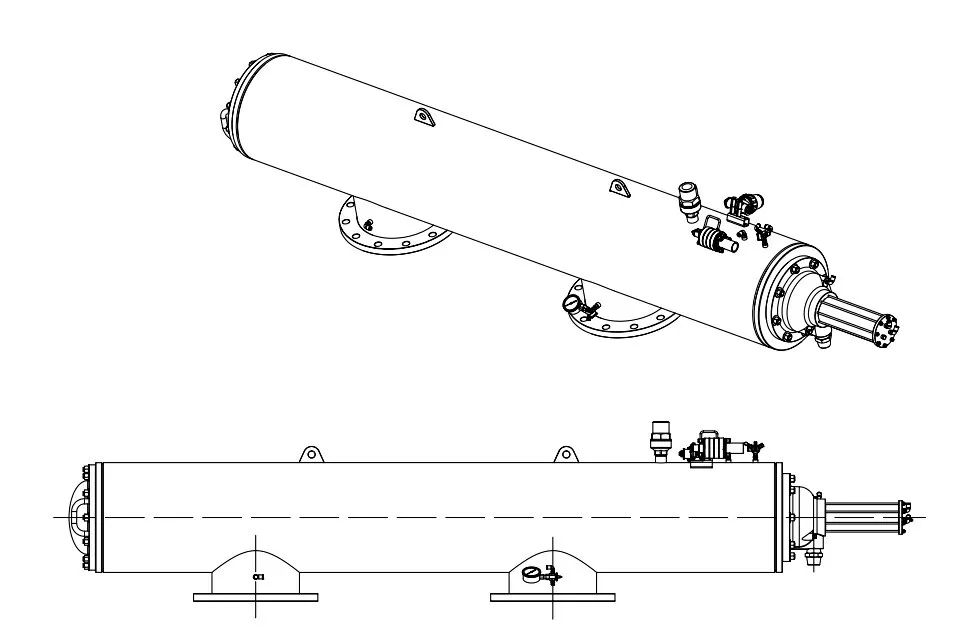

改造前的二冷水、二冷气只有一级过滤系统,且过滤精度不足,二冷系统存在长时间连浇生产后由于水中含有杂质,造成喷嘴堵塞率高的情况。改造后的二冷水系统,管路中采用二级过滤方案,选用先进的全自动清洗管道过滤器,一级过滤精度为200 μm,二级过滤精度为100 μm,二冷气体的过滤精度为1 μm,有效的过滤水中杂质。选用的高效喷嘴通过优化喷嘴设计,在保证冷却效果的情况下,更不容易堵塞,保证冷却的稳定。改造后的过滤器如图3所示。

图3 全自动清洗管道过滤器外形图

二级过滤和高效喷嘴的配合,可以将二冷水长时间运行后的喷嘴堵塞率控制在3%以内,有效提升产品质量。

2.3 进行三维设计

在连铸机改造之前,连铸机冷却系统的管线设计采用二维CAD 图的设计模式,这样的设计模式不够直观,且无法进行碰撞检查,尤其本项目为改造项目,还需要综合考虑原有的设施及管道造成的干涉,造成二维是设计的难度增加。同时,管线设计过程中与电气、建筑、设备、仪表、结构等多个专业的具有交界面,接口复杂,需要反复核对。而且,无法进行自动材料统计,更难以进行管道预置的工作。在连铸机冷却系统这样复杂的管线布局中,容易造成后期施工过程的反复修改,不仅影响工期,也增加了施工成本。

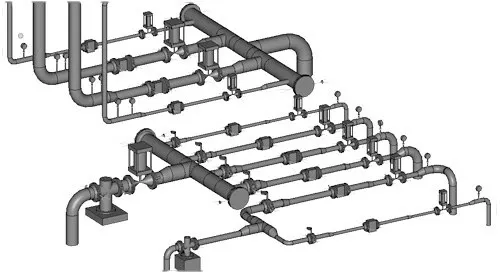

该连铸机的冷却系统管线采用三维设计,可以轻松实现空间布局清晰,原先许多复杂的空间关系在二维图纸上无法表达,通过三维就可清晰的展现出各个管道及设备的空间关系;同时,通过三维设计,在设计交底阶段也可以让更多的人更为直观地看到最终的结果是什么样的,如果业主和施工单位有不同的意见,在前期就可以进行修改,避免后期的返工。而且三维软件也可以更为准确地进行材料量统计,软件可以自动统计材料量,施工成本的精细化,施工单位也可以在前期在工厂进行大量的模块化预制,到现场进行组装,停机施工时仅需要进行整体安装工作,大大缩短停机改造的工期,为业主创造利润。三维设计如图4所示:

图4 连铸管线三维设计图(二冷配水)

3 成果及结论

改造后的连铸机通过辊列优化、二冷分区优化提高了冷却系统的能力;通过选用高效喷嘴,增加二级过滤等手段,提高了冷却系统的稳定性;通过管线的三维设计,提高了管线的模块化预制,缩短了工期,实现了降本增效的目标。具体成果如下:

(1)提升板坯质量:改善中心裂纹,夹杂(渣)、气泡缺陷,角横裂等问题。低碳钢中心偏析≤2.0 级的比例稳定在95%以上(曼内斯曼标准);中心裂纹块数<5块/月;热送率≥75%。

(2)降低喷嘴堵塞率。改造后的二冷喷嘴堵塞率控制在3%以内。

(3)优化施工方案,提高施工进度。通过大量的前期管道的预制工作,减少停机施工时间,将项目的整体施工时间由89天减少为59天。